KDMは、 板金箱製造 中国のプロバイダー。お客様のご要望に応じてカスタムの板金ボックスを製造します。

- 10年以上の製造経験

- 耐久性のある砂の強い板金ボックス

- すべてのプロジェクトに自由設計、許容範囲0.1mm~0.2mm

- 手頃な価格の板金ボックス製造

板金ボックス製造とは何ですか?

板金ボックスの製造は、平らなステンレス鋼または炭素鋼のシートをさまざまな形状の筐体に成形する複雑なプロセスです。板金ボックスは、板金を切断、成形、組み立てて製造される 2 つの部分からなる筐体です。板金は耐久性のある素材です。筐体のあらゆるデザインや形状に合わせて切断、曲げ、または引き伸ばすことができます。

鋼、アルミニウム、マグネシウム、銅、青銅など、さまざまな製造プロセスに適したさまざまなタイプの板金ボックスが利用可能です。板金ボックスは、次のようなさまざまな目的で使用されます。 コントロールパネル, 配電ボックス, 電子機器の筐体ボックス、 等

KDM では、お客様のニーズに合った最高の金属筐体を見つけることができます。専門メーカーとして、KDM は、非常にコスト効率の高い料金で設計および金属加工サービスを提供し、高精度のハイエンド製品をお届けします。

板金ボックス製作シリーズ

ステンレススチール板金ボックスは耐久性に優れたステンレススチールで作られています。亜鉛メッキの取り付けプレートが付いています。 IP65保護電子機器を効果的に保護・遮蔽します。

表面仕上げによる板金ボックス (5)

厚さ別板金ボックス (4)

最新プロジェクト (13)

KDM 板金ボックス製造の利点

板金製の箱はプラスチック製の箱よりも大きな圧力と熱に耐えます。

板金は、優れた強度と構造的完全性を維持しながら、さまざまな形状に曲げることができます。

金属は最も持続可能な素材であり、環境的にも経済的にも戦略的な特性を備えています。

板金ボックスを作ることはより経済的な選択です。コストと材料の無駄が削減されます。

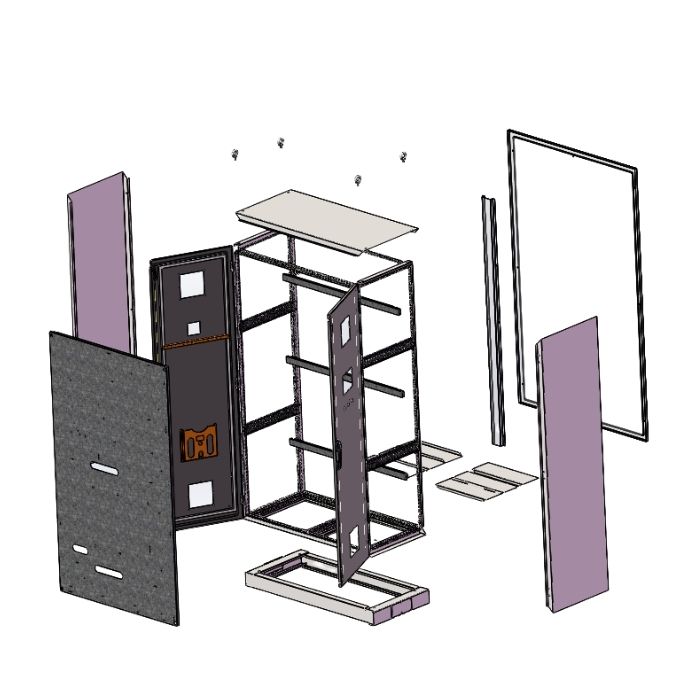

板金ボックス製造設計

板金ボックスにはさまざまな種類があります。 板金の表面仕上げには、粉体塗装、亜鉛メッキ、研磨、シルクスクリーン、陽極酸化処理、ブラッシングなどさまざまな方法があります。 この方法により、ボックスの外観が高級感を増します。

お客様のご要望に応じて、カスタムの板金ボックスをご提供します。これには以下が含まれます。

- 亜鉛メッキ鋼箱

- 蝶番付き金属箱

- 金属製の箱を引く

- 粉体塗装された金属ボックス

- ネジカバーボックス

- 軟鋼製金属ロックボックス等

板金ボックス製造材料

KDM では、さまざまな製造プロセスに適した数種類の板金を使用しています。当社が処理する耐久性のある板金の一部を以下に示します。

- スチール – この素材は、堅牢な強度、延性、耐破壊性を備えています。強度と耐腐食性が向上しています。

- アルミニウム – 軽量で、腐食せず、耐久性があり、機械加工や鋳造が容易な素材です。

- マグネシウム – 非常に強度が高く、光沢があり、軽量な素材です。加工しやすく、耐腐食性に優れています。密度が低いため、剛性が求められる箱に最適です。

- 青銅 – 延性が高く、金属同士の摩擦が少なく、耐腐食性が高く、融点が低いという特徴を持つ金属

- 銅 – 優れた熱伝導性と電気伝導性を持ち、延性と展性に優れた素材です。

KDM 板金ボックス製造を選ぶ理由

KDM は、幅広い板金ボックス製造能力を備えています。評判の高いメーカーとして、当社は ISO 認証に合格し、厳格な品質管理と検査に従っています。

高度なスキルを持つエンジニアとデザイナーが当社をサポートしています。当社はこの業界で 10 年以上の経験があります。生産時には最も堅牢で耐久性のある原材料を使用します。当社のチームは、最終製品の設計から製造まで、組み立てプロセスのすべての段階でお客様を支援できます。

KDM は、世界中で 1,000 社を超えるお客様にご満足いただいている、中国トップクラスの板金ボックス製造サービス プロバイダーです。お客様のニーズに合わせたカスタム設計オプションをご提供します。

今すぐKDMをお選びください!

KDM 板金ボックス製造

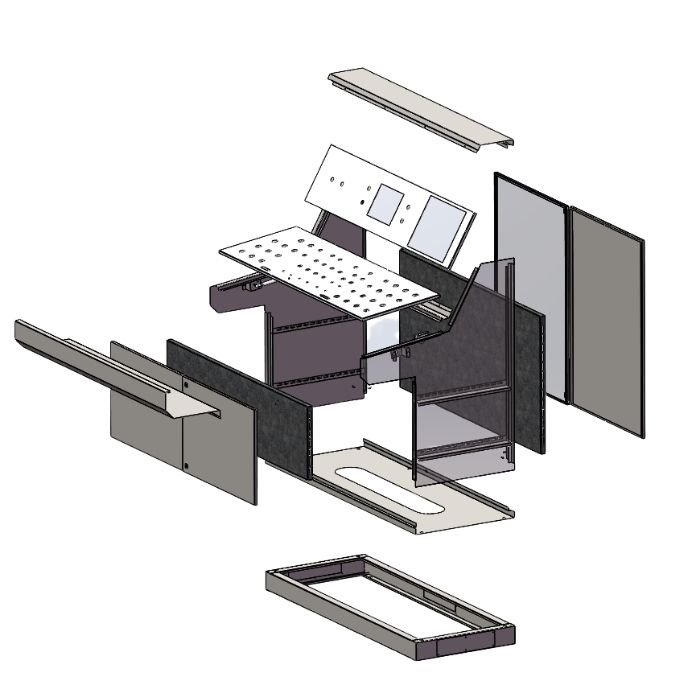

板金ボックス製造における以下の手順により、高品質の完成品が保証されます。板金ボックス製造のプロセスの一部を以下に示します。

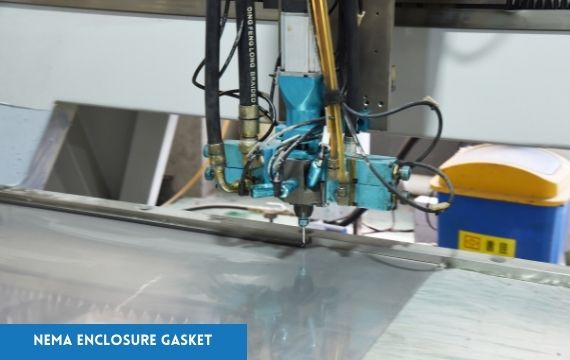

切断 –耐久性のある筐体を製造するために金属を切断します。精密に切断された製品を保証するために、高度な切断機械を使用します。切断プロセスには、レーザー切断、機械切断、パンチング、ウォータージェット切断、せん断が含まれます。

形にする - 切断の次は成形や曲げです。板金をご希望の形状に正確に曲げます。

接合/組み立て – MIG、レーザー溶接、TIG、リベットなどを用いて各種金属部品を接合する方法。

- 丈夫で保護力のある金属製の箱

- 耐腐食性、優れた仕上げ

- 軽量なので、完全な可動性が得られます

- 高品質で滑らかな表面仕上げ

- 不燃性、非腐食性

- 効率的で高い精度

- 耐候性と防水性

- 精密に製造され、寸法も正確

- カスタムサイズ、厚さ、デザイン

さまざまな用途向けの OEM および ODM 板金ボックス

KDM では、さまざまなサイズ、素材、スタイルを取り揃えており、医療検査や機器用途の板金ボックスを簡単に見つけることができます。オプションの表面取り付けや壁取り付けのスタイルと仕上げオプションは、KDM で非常にコスト効率の良い料金で利用できます。

電源スイッチ用板金ボックスは、最高級の軟鋼とステンレス鋼を使用して製造されており、電気部品を徹底的に密閉して保護します。

当社の高度な 板金箱製造 その他の製造能力により、当社は高級かつ優れた品質の電源スイッチ板金ボックスを製造することができます。

KDMオファー 電子機器用板金ボックス アルミニウム、スチール、またはステンレススチール製の電化製品に最適です。頑丈さが実証されており、頑丈な金属製の筐体を備えています。これらの筐体は、屋内と屋外の両方の環境から電子機器をしっかりと保護します。

中国の専門的な板金ボックス製造業者として、当社はあらゆる業界や用途向けに板金ボックスを製造しています。今すぐメッセージをお送りください。

KDMは自動車機械の板金ボックス製品を迅速に納品します。 板金箱製造 お客様のニーズを満たす能力を備えています。自動車機械用の板金ボックスの製造が必要な場合は、KDM が信頼できる有能で評判の良いサプライヤーです。

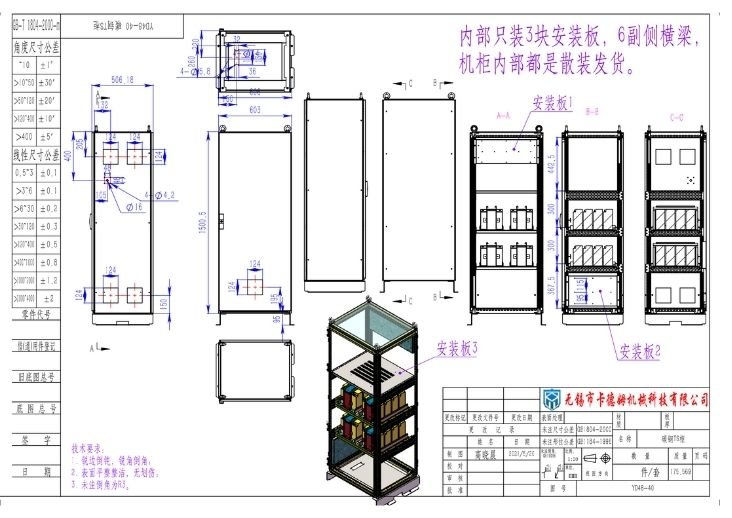

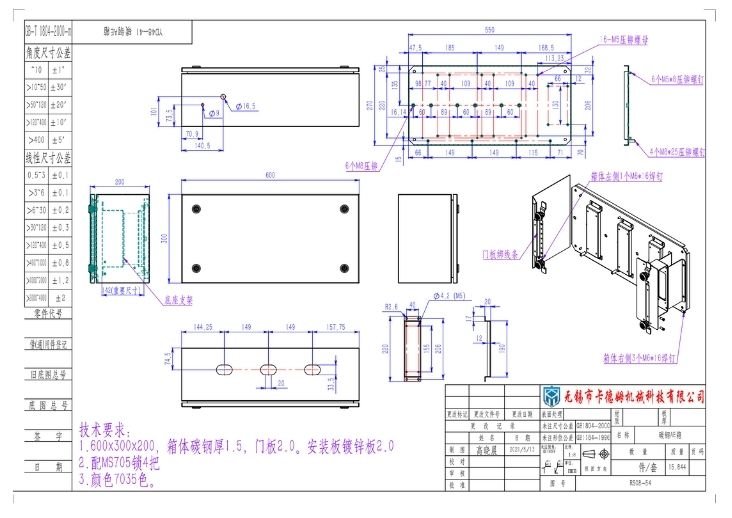

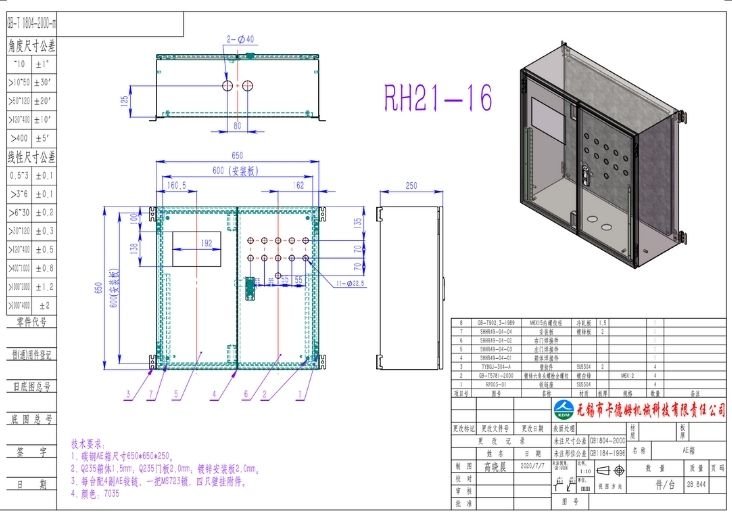

当社の工業用板金ボックスは、表面がきれいで滑らかです。さまざまな形状、取り付けオプション、想定される動作条件、用途でご利用いただけます。3D 図面とサンプルをお送りいただくことで、カスタマイズされた工業用板金ボックスの製造サービスをご提供いたします。

KDM は、さまざまな住宅用途に使用される金属板ボックスの主要サプライヤーです。すべての製品は、高度な CNC マシンで精密に製造されています。ステンレス鋼、アルミニウムなどの高品質の原材料から、高い精度レベルを実現しています。

KDMは精密な範囲を提供します 商業用板金ボックス 非常にコスト効率の良い料金で。当社の経験豊富なチームは、商業用途や要件に合わせた板金ボックス製品の製造に関する豊富な知識と経験を持っています。

KDMが世界中の1000社以上のクライアントから信頼される理由

- 筐体製造

- 2D 描画

- 3D描画

関連製品

板金ボックス製造

品質重視のサプライヤー、製造業者、輸出業者である KDM は、最高級の板金ボックス製造をお客様に提供しています。

提供されるユニットは、機械、電気、自動車機械の組み立てに使用されます。

これらのシートは機械やエンジン内部に適しており、スムーズな動作を助けます。

この KDM 板金ボックスを設計および製造するために、当社のトップ エンジニアは、最新のインフラストラクチャ施設で高度な機械と品質認定された金属シートを使用しました。

KDM 板金ボックス製造は、その堅牢な構造、高い強度、耐久性で高く評価されています。

KDM では、当社のリソースと製造拠点全体にわたってお客様の仕様に合わせた豊富な経験をサポートし、成形ゴム部品、成形プラスチック部品、アセンブリ、板金部品、完成品用の精密ツール、金型、ダイの開発、設計、提供、製造を行っています。

KDM は 10 年以上にわたり、中国のお客様のさまざまなニーズを満たすために、板金ボックスの製造、供給、輸出に携わってきました。

KDM は、幅広い種類の板金ボックス製造に携わっています。

これらのシートは当社の熟練したエンジニアによって構築され、さまざまなパラメータで厳密にテストされています。

これにより、品質業界基準への準拠が保証されます。当社の板金ボックス製造製品は、世界中のすべてのお客様に提供されています。

KDM の板金ボックス製造は、より高い性能と耐久性を実現するために、審美的に設計され、完全にエンジニアリングされています。

これに加えて、シートメタルボックスの製造は、エンドユーザーに完璧な製品を提供するために、さまざまな品質パラメータで厳密にテストされます。

KDM は、完璧なグレードの製品を扱う中国で人気のメーカーおよびサプライヤーの 1 つとして認められ、大きな満足感を得ました。

KDM 板金ボックスは、さまざまな仕様で入手できます。

提供される製品は、高度な機械技術と当社の専門チームによって保証された最高品質のユニットを使用して製造されています。

さらに、弊社の大切なお客様は、提供された板金ボックスを手頃な価格で簡単に購入できます。

KDM の板金ボックスはどれも信頼性が高く、完璧な仕上がり、持ち運び可能なサイズ、頑丈なデザインが特徴です。

今すぐお問い合わせください。当社には、無料の見積もりと CAD 図面を提供する専門の営業チームがいます。

彼らはいつでもあらゆる見積もりや質問に応じる準備ができています。

板金ボックス製造: 究極の FAQ ガイド

あらゆる形態の板金ボックスの製造をお考えの場合、このガイドはあなたが探していた完璧なソリューションを提供します。

さまざまな種類の金属板、製造技術、またはあらゆるプロセスについて学びたい場合、ここですべてを見つけることができます。

読み続けてください。

- 板金ボックス製造とは何ですか?

- 3D レーザー溶接板金ボックス製造を使用する利点は何ですか?

- 板金ボックスの製造にはどのようなツールが使用されますか?

- 板金ボックス製造におけるさまざまな溶接技術は何ですか?

- 板金ボックス製造における TIG 溶接と MIG 溶接の違いは何ですか?

- ソフトウェアと CNC を使用した自動板金ボックス製造はどのように実行されますか?

- 板金ボックス製造の利点は何ですか?

- 板金ボックス製造における溶接中に溶け落ちや反りを防ぐにはどうすればよいでしょうか?

- 板金ボックス製造におけるさまざまな成形プロセスは何ですか?

- 板金ボックスの製造に使用される材料の種類は何ですか?

- 板金ボックス製造業者を探す際に考慮すべき要素は何ですか?

- 板金ボックスの製造後、どのような表面仕上げを適用できますか?

- 板金ボックス製造における成形とは何ですか?

- 板金ボックス製造において表面仕上げを検討する必要があるのはなぜですか?

- 板金ボックス製造における拡張板金とは何ですか?

- 板金ボックスの製造ではどのタイプのブレーキを使用できますか?

- 板金ボックスの製造に適した切断技術はどれですか?

- 板金ボックス製造における曲げとプレスの違いは何ですか?

- 板金ボックス製造で表面仕上げを選択する際に考慮すべき要素は何ですか?

- 板金ボックスの製造プロセス中にブランキングプロセスをどのように実行しますか?

板金ボックス製造とは何ですか?

板金箱製造は、箱の元の形状を変更することを目的とした一連のプロセスとして説明できます。 板金.

目的の製品は通常、目的の製品を生産するための手順と製造ステップを経た板金材が入った箱です。

板金箱

3D レーザー溶接板金ボックス製造を使用する利点は何ですか?

3Dレーザーを使用した溶接は、従来の溶接よりも速いことが証明されています。 MIG溶接 TIG溶接よりもはるかに高速です。

3Dレーザー溶接板金ボックス

金属部品は集中したエネルギーを使用して正確に融合されており、非常に美しく、非常に強力です。

これは、より優れた製品を非常に低コストで製造できることを意味します。その利点は次のとおりです。

i. 非常に高速かつ極めて効率的なので、製造リードタイムが短縮されます。

ii. 3D レーザー溶接によって作成された接合部は、手動溶接による接合部に比べて非常に強力です。

iii. 仕上げや溶接後の研磨の必要性が軽減されます。

iv. 人件費を削減し、リードタイムを短縮するため、非常に費用対効果が高くなります。

板金ボックスの製造にはどのようなツールが使用されますか?

板金ボックスの製造に必要なツールと機器は次のとおりです。

- スポット溶接機/3Dレーザー溶接機

- 測定定規

- バーフォルダー(オプション)

- スクラッチ オー

- 板金破損

- 航空用スニップ

- フットシアー

- 統治者と書記

- センターパンチ

必要な材料は次のとおりです。

- 板金(ゲージは設計仕様によって異なります)

- サンドペーパー

- レイアウト フルイド (オプション)

- 表面仕上げ材

- スクエアリングフィートシアー

板金ボックス製造におけるさまざまな溶接技術は何ですか?

適切な溶接技術と充填プロセスを選択すると、反りや溶け落ちを防ぐのに大いに役立ちます。

板金ボックス製造に適用されるさまざまな種類の溶接技術には、次のものがあります。

フィットアップとジョイント設計

このタイプの技術は、主に、しっかりとしたフィットアップを必要とする薄い金属を溶接するために使用されます。

溶接が不十分だと、接合された 2 つの部品が互いに接触せず、熱を吸収できないために穴が開く可能性があります。

継ぎ目を含む部品を、追加の熱に耐えられるように再設計することで、やり直しを回避できます。固体溶接ビードを必要としない領域では、溶接中にプラグ溶接を使用して効率を確保できます。

溶接をスキップ

溶接中に熱が不均一に分散されると、反りや歪みが生じ、接合部分が破壊されます。

このような事態を減らすには、熱をできるだけ均等に分散させる必要があります。

スキップ溶接技術は、一連のステッチ溶接または反復溶接を作成することによってこれを効率的に実現します。

バックバー

大気冷却に加えて、熱をより速く放散するために、バッキングバーを熱影響部に接触させて配置することができます。

これを行う簡単な方法は、溶接部の後ろに単純な金属棒(通常はより速い放散のためにアルミニウムまたは銅)を固定することです。

板金ボックス製造における TIG 溶接と MIG 溶接の違いは何ですか?

金属不活性ガス(MIG)溶接は、 タングステン不活性ガス (TIG) 溶接現在の業界の多くの自動化システムでは、そのシンプルさから MIG 溶接が好まれています。

板金ボックス製造の溶接には 2 つの方法を適用できますが、薄い板金の場合は TIG 溶接の方が適しています。

TIG溶接板金ボックス

構造用鋼のような非常に厚い板金は、MIG 溶接を使用して溶接するのが最適です。

TIG 溶接は、溶接の貫通を防ぐために出力を大幅に下げることができるため、薄い板金箱にのみ使用されます。

スピード溶接に関しては、電極の供給が自動的に行われるため、MIG溶接が最も高速です。

MIG溶接板金ボックス

ソフトウェアと CNC を使用した自動板金ボックス製造はどのように実行されますか?

自動化されたシートメタルボックス製造で使用される主な設計手順は次のとおりです。

a. クライアントは、PDF、3D SAT、DWG、または STEP ファイルの形式で情報を提出します。クライアントのプロジェクトに合わせて調整されたサンプル コピーまたは紙の図面も提出できます。

最初に 3D モデルが生成され、さまざまなボックス アセンブリ パーツの適合性が検証されます。生産を開始するには、クライアントが 3D ボックスの図面と仕様を承認する必要があります。

b. 次に、展開されたブランクをモデル 3D ソフトウェア ボックスの「展開」設計から抽出し、2D ブランクを作成します。

板金ゲージの曲げ許容差も、適用可能な特定の部品に応じて考慮されます。

ソフトウェアがそのような試験を実行できるため、サンプル部品をテストする必要がなくなります。

c. 次に、CNC ツールに影響を与える可能性のあるコーナーのノッチに重点を置いて、シートブランクをクリーニングします。

すべての面の詳細は、製造に関連する追加の検査が追加された 3D モデルと同じである必要があります。

d. 次に、効率的と考えられる最小数の CNC パンチ ツールを使用して、平らな板金をパンチ プレスします。

シートから板金コンポーネントを取り外すには、手作業による取り外し、完全な打ち抜き、またはコーナーのタグ付けが考えられます。

e. 希望するシートレイアウトを実現するために、シートメタル部品を CNC ネストして、コンポーネントの最適なフィットを確立します。

小さな部品は隙間から打ち抜かれ、異形の部品は組み合わされます。

これにより、材料の無駄が最小限に抑えられ、コストが節約されます。

f. 次に、ソフトウェアは、個々の板金部品が他の部品や CNC ツールと重なっていないことを確認します。

CNC ネスト シートは、製造中に十分な強度を保ち、打ち抜き中にも保持される必要があります。

g. CNC加工を導くオーダーテキストが生成され、制御できるようになります。

これは、ボックスのデザインにタップ付きのプランジ、ディンプル、またはルーバーがある場合に特に重要です。

CNC ヘッドはこれらを損傷する可能性があるため、他のすべての穴がクリアされた後に行われます。

h. 加工を開始する前に、ソフトウェア画面で製作されたボックスの検証が行われます。ここで、板金の異常な動きが修正されます。

これにより、製造中に使用する最適なパンチング ラインが作成されます。

i. パンチプレスに必要なコードは、板金上の「ブロック」から自動的に生成されます。

これは、CNC にパンチする場所とパンチング中に使用するツールを指示します。

j. 最終的な加工は打ち抜き後に行われます。板金に対してバリ取り、曲げ、溶接などの工程が行われます。

最終製品は洗浄され、粉体塗装されます。これでシートメタルボックスの製造は完了です。

板金ボックス製造の利点は何ですか?

板金ボックスの製造に使用する最適な材料を決定する際には、さまざまな要素を考慮する必要があります。

時間の経過とともにストレスや天候の変化にさらされる材料の強度を評価する必要があります。

シートを使用してボックスを製造する利点には次のようなものがあります。

強度と耐久性

ボックスの製造に使用される板金の主な利点の 1 つは、その強度と耐久性です。

板金で作られた部品は、プラスチックで作られた部品に比べて極度の熱と圧力に耐えることができます。

さらに、表面処理されたスチール、アルミニウム、ステンレス鋼などの素材は摩耗に耐性があります。

また、時間の経過とともに効率よく耐えられないプラスチックとは異なり、腐食や極端な外圧の影響を受けません。

持続可能性

金属は、他のあらゆる形態の材料と比較して、最も持続可能な材料です。

金属は天然資源であるため、経済的にも環境的にも戦略的な資源となります。

シートメタルボックス製造部品が不要になった場合は、他の部品に加工できるため、無期限にリサイクルできます。

プラスチックのリサイクル能力には限界があり、必要なくなったときに安全に処分することが困難です。

柔軟性

箱の製造に使用される板金は、耐久性と強度に優れているだけでなく、簡単に加工できるという特徴もあります。

適切な機器を使用することで、構造の完全性を維持しながらさまざまな形状やサイズを実現できます。

また、ひび割れや破損を生じることなく、伸ばしたり圧縮したりする能力も備えています。

製造時には、設計上非常に特殊な形状しか許されず、部品の変更にはコストがかかる可能性があります。

コスト効率

プラスチックの金型コストは高額なので、製造用の材料として最も経済的な選択肢は板金です。

全体的なコスト削減と材料の無駄の削減により、多くの企業にとって最適な材料となっています。

材料コストを評価する際には、材料の寿命と耐久性が重視されます。

安価な材料を使用すると、長持ちせず、継続的なメンテナンスが必要になる可能性があるため、コストの節約にはなりません。

交換可能性

板金を使用して箱を製造する主な利点は、部品を非常に簡単に交換できることです。

ボックスがさまざまな個別の部品を組み立てて作られている場合は、影響を受けるコンポーネントを取り外して交換することができます。

1 つのコンポーネントを修理する際にアセンブリ全体に触れないことでコストを節約できます。この方法により、アップグレードやその他の必要な変更を行う余地も生まれます。

板金ボックス製造における溶接中に溶け落ちや反りを防ぐにはどうすればよいでしょうか?

溶接中に溶け落ちや歪みを防止するには、炎のトーチを織り交ぜたり、鞭打ったりしないでください。

アークが 1 点に留まる時間が長くなるほど、その点はより高温になります。

溶接中は常に直線を使用し、可能な限り最高の移動速度を適用する必要があります。

これにより、溶け落ちや反りを防ぎながら、良好なビード プロファイルが作成されます。

MIG ガンのプッシュ技術を使用すると、反りや溶け落ちを防ぐこともできます。

ガンを引っ張ってワイヤーを水たまりの熱い部分に直接導くのではなく、ワイヤーをベースメタルの冷たい端に向けます。

これにより、焼け落ちや反りが発生する可能性が高まります。

板金ボックス製造におけるさまざまな成形プロセスは何ですか?

板金ボックス製造にはさまざまな シート成形プロセス 選択できます。

利用可能なプロセスは次のとおりです。

i. ロール成形 – このプロセスは、複雑な断面を持つ長い部品に適しています。

表面仕上げがよく磨かれているため、生産率が高いです。

ii. 磁気パルス成形 – このプロセスは主に、強度の低い金属板の膨らみ加工、浅い成形、エンボス加工に使用されます。

管状の形状は、この成形技術を使用して製造するのが最適です。

iii. ストレッチ成形 – 浅い輪郭を含む大きな部品は、このプロセスを使用して製造するのが最適です。

生産量が少なく、人件費が高い。

iv. 爆発成形 – 複雑な軸対称形状を持つ非常に大きなシート。

サイクルタイムが長く、少量生産のため、ツールコストが低くなります。

v. 描画 – 主に単純な形状の深い部品や浅い部品の製造に使用されます。

生産率は高いですが、設備や工具のコストが高くなります。

vi. ピーン成形 – 主に浅い輪郭を持つ大型の金属板に適用されます。

柔軟性が高いため、金属板上の部品の矯正にも適用できます。

vii. スタンピング – これには、コイニング、パンチング、フランジングなどのさまざまな操作が含まれます。その他には、エンボス加工や描画(複雑なデザインや単純なデザインの製造用)があります。

viii. ゴムパッド成形 – このプロセスを使用すると、単純な形状も複雑な形状も描くことができます。

最終製品は、保護用のゴム膜が入ったシート表面になります。

板金ボックスの製造に使用される材料の種類は何ですか?

板金ボックスの製造に適した材料にはいくつかの種類があります。 使用可能な主な金属は次のとおりです。

- 鋼鉄 - すべての種類の鋼は耐腐食性があり、非常に延性があり、強度が強いことで知られています。

- アルミニウム – この金属は比較的軽量であるにもかかわらず、非常に高い強度を持っています。

- マグネシウム – 密度が非常に低いため、剛性が必要な構造に適しています。強くて光沢のある軽量の金属です。

- ブロンズ – この金属は融点が非常に低いですが、非常に延性があります。

- 銅 – 容易に展性があり、非常に柔らかく、電気伝導性と熱伝導性が非常に優れています。

板金ボックス製造業者を探す際に考慮すべき要素は何ですか?

高品質の結果を得るには、板金ボックス製造を実行する最適な会社を真剣に調査する必要があります。

研究を実施すること以外に、製造会社には次のような特徴も必要です。

- 会社はどのくらい運営されていますか?

- 弊社は板金箱の製造をどのくらいの期間行っていますか?

- 彼らの顧客基盤と顧客数はどれくらいですか?

- すでに取り組んだプロジェクトの実績はありますか?

- 当該企業の業界での評判はどうですか?

- 詳細な見積もりを出すことはできますか?

- どのような技術が使われ、どのような材料が使われているのでしょうか?

- 彼らの市場価格は競合他社と比べてどうですか?

- 製造後に製作したボックスを取り付けることはできますか?

- 問題解決の際にすぐに利用できますか?

- 生産から納品までの平均リードタイムはどれくらいですか?

板金ボックスの製造後、どのような表面仕上げを適用できますか?

部品の要件に応じて適用できる表面仕上げ技術はいくつかあります。

シートメタルボックスは腐食、ほこり、極端な天候から保護されています。

仕上げのテクニックには次のようなものがあります。

ブラッシング

このタイプの仕上げでは、シートメタルボックスの表面に現れる欠陥が除去されます。

金属製の箱をブラシでまっすぐにこすりつけることで、平行な木目が生まれます。

粉体塗装

板金ボックスの耐久性を高め、美観を保つために、粉体塗装が施されています。

板金ボックスの表面は硬い仕上げになっているため、非常に良い選択です。

研磨

外側の金属板ボックス層は研磨することで除去できます。

これにより、箱の酸化層も除去され、光沢のある滑らかな金属箱が完成します。

メッキ

このプロセスでは、金属層を使用して金属シートボックスの表面をコーティングします。

これは見た目を良くし、天候の変化や腐食を防ぐためです。

板金ボックス製造における成形とは何ですか?

成形とは、製造中に板金を必要な箱型に曲げるために使用されるプロセスとして説明されます。

このプロセスでは、製造業者が望ましい結果を得るために、コイニング、ロール成形、エアベンディングなどの方法を使用します。

板金ボックス製造において表面仕上げを検討する必要があるのはなぜですか?

製造の初期段階で、加工された板金ボックスの表面仕上げを考慮する必要があります。

金属仕上げが施されていない場合、表面に目に見える傷が見られることがあります。仕上げにより、以下の点が改善されます。

i. 耐久性: 鋭い角を取り除き、安全上の危険を排除すると、製造された箱の品質が大幅に向上します。

最大限の耐久性を確保するには、箱を適切に硬化させ、熱処理を施す必要があります。

ii. 美学: この機能は、製造された金属製のボックスを消費者環境の周囲に配置する場合に有効に活用されます。

仕上げとして研磨や塗装を行うことで、最終製品の見た目が魅力的になります。

iii. 環境保護: 表面仕上げが施されていない板金ボックスは、雨、熱、ほこりなどの極端な環境にさらされます。

仕上げ方法により、腐食やその他の条件に対する耐性が高まります。

板金ボックス製造における拡張板金とは何ですか?

これらは、通常の板金にスリットを切って引き伸ばし、規則的なパターンでいくつかのダイヤモンド形の開口部を形成することによって製造される板金です。

通常の金属板に比べ、コストが低く、強度が高く、非常に軽量で、箱の製造に使用すると空気が自由に流れるようになります。

板金ボックスの製造ではどのタイプのブレーキを使用できますか?

シートメタルボックス製造ブレーキには、曲げる金属が挿入される上下に動く上部ビームが含まれています。

下部ビームは正確な曲げのためのスタビライザーとして機能し、常に固定されています。

ブレーキの種類は次のとおりです。

i. 直進ブレーキ – このタイプのブレーキは、互いに平行に曲がる機能を備えています。

これを使用すると、端を完全に折り返すだけでなく、U セクションや角度も作成できます。

ii. ボックスフィンガーブレーキ – このブレーキはストレートブレーキに比べて適応性が高く、平行だけでなく互いに角度をつけて曲げることもできます。

フィンガーボックスブレーキ

これにより、このブレーキを使用してさまざまな複雑な角度を実現できます。

iii. コンビネーションブレーキ – このタイプのブレーキを使用すると、長い直線曲げやさまざまな角度の曲げを製造することができます。

連続曲げエッジなので、直線曲げも簡単に行えます。

板金ボックスの製造に適した切断技術はどれですか?

箱の製造における板金の切断は、使用する材料の種類に大きく依存する非常に複雑なプロセスです。

最終的な箱製品のデザインも、使用する切断プロセスにおいて重要な役割を果たします。

主な切断工程は次のとおりです。

- ウォータージェット切断

- 機械切断

- 剪断

- パンチング

板金ボックス製造における曲げとプレスの違いは何ですか?

曲げ加工は、その名の通り、塑性変形によって直線曲げ軸を中心に板金を曲げる加工方法です。

この技術で生産される製品には、アングル、ブラケット、ヒンジなどがあります。

板金ボックスプレスは、板金に対して実行される一連のプロセスであり、絞り加工、打ち抜き加工、エンボス加工、曲げ加工、フランジ加工が含まれます。

この 3D 成形プロセスでは、板金に非常に高い圧力 (油圧または機械プレスを使用) をかけ、特定の形状の部品を作ります。

板金ボックス製造で表面仕上げを選択する際に考慮すべき要素は何ですか?

加工されたシートメタルボックスに最適な表面仕上げを調達する際には、次の要素を考慮する必要があります。

金属の種類

個々の金属の種類には、さまざまな特性と化学組成があります。

アルミニウムとチタンは通常陽極酸化処理されていますが、ステンレス鋼は清潔さと美観を保つために光沢のある研磨剤で磨くと見栄えが良くなります。

プロジェクトコスト

製造された板金ボックスの最終的なコストは、金属仕上げの種類によって影響を受けます。

これは、自動化された研磨に比べて、ビーズブラストなどの一部の仕上げに多くの労力が必要になるためです。

プロジェクトの複雑さ

曲げられたパネルを備えた製造ボックスに仕上げ方法を適用することは不可能です。

このようなプロジェクトでは、すべての要件が満たされていることを確認するために、開始前に製造業者と明確に話し合う必要があります。

プロジェクトタイムライン

通常、自動仕上げは手動仕上げに比べてはるかに短時間で完了します。

このようなオプションについては、箱のリードタイムに影響を与えないように製造業者と話し合う必要があります。

板金ボックスの製造プロセス中にブランキングプロセスをどのように実行しますか?

ブランキングは、シートメタルボックス製造においてブランクを作成するために使用される手順です。

箱の製造のために板金から切り出された平らな金属片は、ブランクと呼ばれます。

プレスでは通常、生産中に独自のブランクが製造されるため、曲げ加工ではブランク加工が一般的に実行されます。

ブランキング中に実行される最も重要な手順は次のとおりです。

レーザー切断

これは通常、非常に大きな金属シートからブランクを切り出す必要がある場合に好まれます。

この方法は迅速かつ非常に正確であり、製造中に実際の金属シートにほとんど影響を与えません。

パンチング

ダイとパンチは、さまざまな形状と直径の穴を作成するためのパンチング操作に使用される主要なツールです。

この操作は、コンビマシンまたは専用マシンのいずれかで実行でき、コンビマシンはパンチングとレーザー切断の両方をサポートします。

エンボス加工

このスタンピング プロセスにより、板金の表面に凹んだデザインや盛り上がったデザインが作成されます。

これを実現するには、オスとメスが一致するローラーダイを使用するか、または金属シートをデザインに合わせてロール間を通過させる方法があります。

ネスティング

このプロセスでは、コストと材料の無駄を節約する方法で、レーザー切断用の金属シートを配置します。

デザイン要素は非常に近くに配置されているため、カットラインを共有することでプロセスが向上する可能性があります。

KDMSteelでは、板金ボックスの製造プロセス全般をお手伝いします。 今すぐお問い合わせください.