定制设计的电子外壳必须简单来说就是:定制。电气外壳需要尺寸正确,切口位置准确,否则您的项目就会失败。

一般来说, 电器外壳 应保护其组件免受机械和人为篡改。

即使是最基本的定制电子外壳也可以毫无问题地确保这一点。

步骤 1:定制电子外壳设计规范

定制电子外壳

当您需要额外的保护时,例如防护化学品、灰尘和湿气,确保正确的规格就变得更加重要。

即使外壳尺寸或切口位置出现最小的错误,也可能造成超出您愿意花费的成本。

在为特定应用设计定制电子外壳时,我们不能夸大精确度的重要性。

几毫米就足以导致整个机柜完全无法使用!

就此而言,以下是定制电子外壳的关键规格,您必须向外壳制造商清楚地传达这些规格:

- 类型

- 材料

- 特征

- 方面

- 防水等级

- 电源

- 使用地点

第 2 步:设计定制电子外壳

根据所需的环境条件和尺寸选择定制电子外壳的特性是设计的开始步骤。

定制外壳设计阶段涉及面板和外壳布局以及散热方面。这有助于确定如何定制电子外壳以满足要求。

定制的主要步骤通常是制作外壳切口,此操作可以在内部完成,也可以通过制造商完成。

定制外壳是根据订单制造的,除非在运输过程中损坏,否则您不能退货。

因此,有必要精确设计定制的电子外壳切口。

注意切口尺寸或使用制造商提供的切口。这可确保定制的电气外壳满足设计要求。

步骤3:选择适合定制电子外壳的材料

常见的类型 定制电气外壳所用的材料 制造包括:

- 塑料

- 玻璃纤维

- 金属

此外,这些是定制电气外壳常用的金属材料类型:

- 铝

- 不锈钢

- 碳钢

- 冷轧钢

定制钣金电子外壳

决定定制电子外壳设计金属选择的主要因素包括:

- 价格

- 重量

- 环境条件

- 美学

步骤4:制造和加工定制电子外壳

切割定制电气外壳材料

这是定制电气外壳制造的第一步。确保准确切割设计图尺寸。

定制电子外壳有多种切割不同类型材料的技术。切割非金属定制电子外壳材料的常用方法包括:

- 冲孔

- 钻孔

- 孔锯

- 路由

此外,您还可以采用水射流和激光切割技术,从而获得异常精确、光滑整洁的切口。

然而,他们要求在人力培训和工具方面进行大量投资。

另一方面,切割金属定制电子外壳材料的典型方法包括:

冲孔

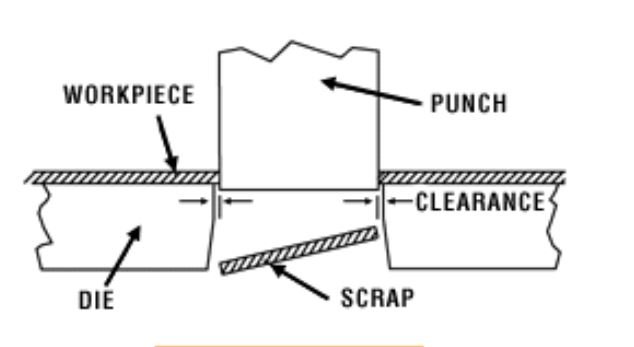

冲压定制电气外壳材料时,需要将硬化钢冲头推入并穿过工件。这反过来会在材料上形成一个孔,冲头直径决定了外壳材料上形成的孔的大小。

定制电子外壳材料的冲孔

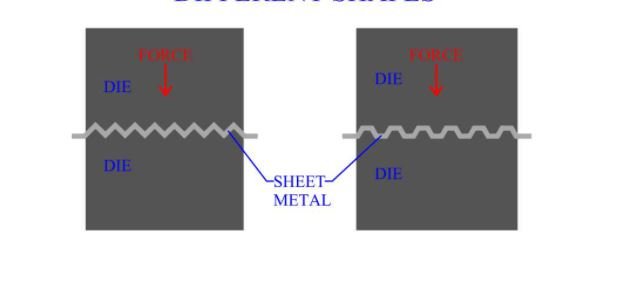

剪切

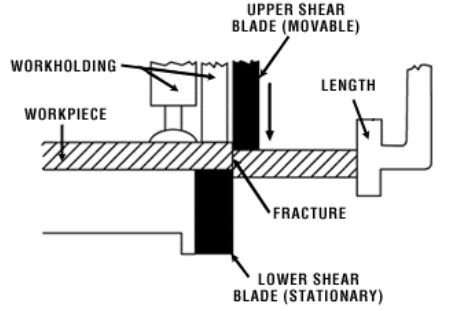

剪切 便于在平整的定制金属电器外壳材料上切割直线。在剪切操作期间,底部和上部刀片被迫相互抵靠,它们之间的空间由指定的偏移量确定。

电子外壳工件剪切

消隐

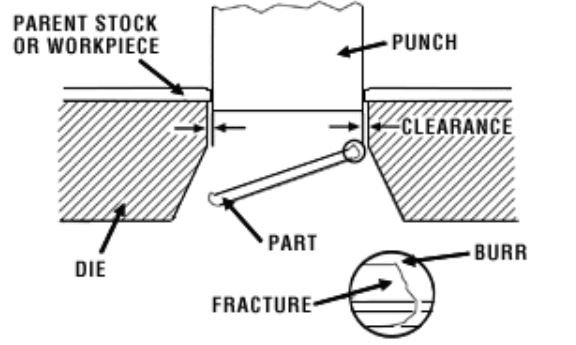

落料涉及在冲压时从主金属板上移除金属工件,移除的材料即为新工件。

定制外壳材料的冲裁

激光切割

激光切割使用激光束确保切割准确。它是切割定制电子外壳材料的最有效方法之一。

水射流切割

这种切割定制电气外壳材料的方法利用高功率水流。有时将磨料添加剂与水射流结合使用,以确保切割干净、精确。

等离子切割

等离子切割是一种使用电离气体切割金属外壳材料的热切割技术。您可以应用此技术切割各种导电金属合金。

弯曲定制电气外壳

金属定制电子外壳材料常用的弯曲技术包括:

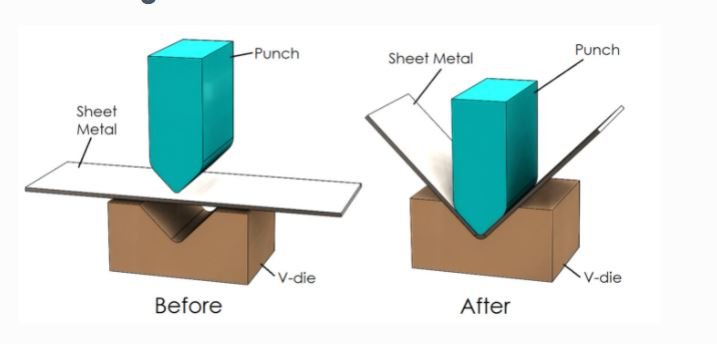

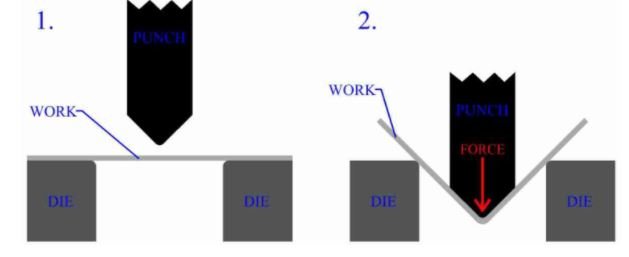

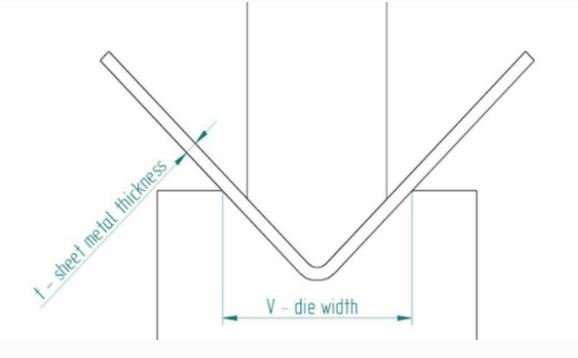

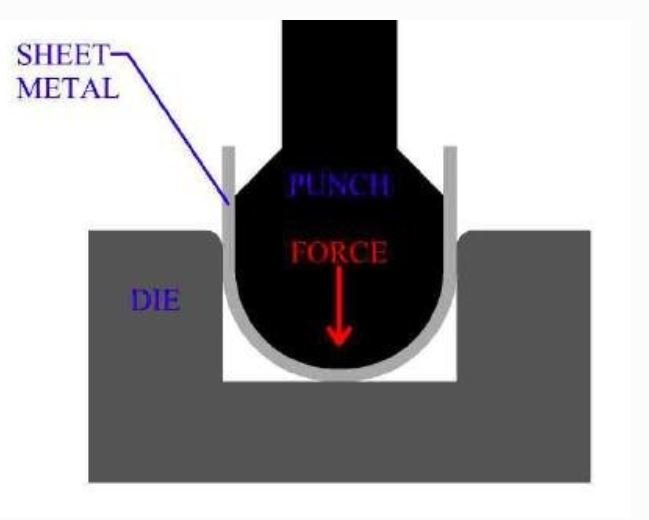

V 型弯曲

在这种弯曲金属外壳材料的方法中,模具和冲头呈“V”形。冲头将材料推入 V 形模具内的 V 形槽中,从而使材料弯曲。

定制电子外壳材料的 V 型弯曲

空气弯曲

空气折弯采用 V 形冲孔工具和底模,冲孔轮廓决定折弯半径。同样,折弯角度由冲程深度决定,可在折弯机上调整冲程深度。

电子外壳工件空气弯曲

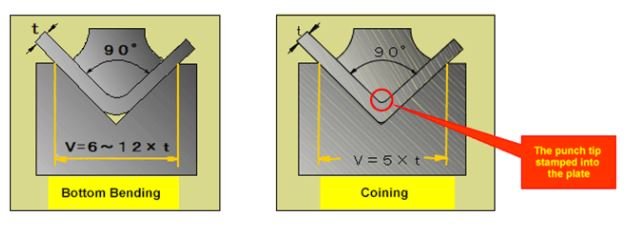

触底

这种折弯方法同样使用 V 型冲头和底模。冲头会将定制电子外壳材料推到内部底模表面上。

底部工具的角度决定了弯曲角度。与空气弯曲技术相比,底部弯曲可确保更高的精度,并且回弹最小。

打底弯曲法

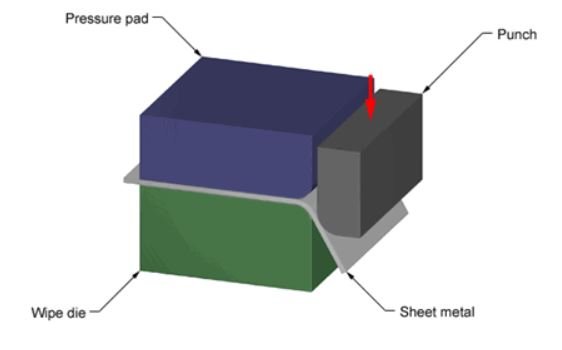

边缘弯曲

这是另一种常用的折弯方法,需要使用压力棒将金属板压在模切模具上。随后,冲头将材料边缘推向模切模具和垫板之外。

因此,工件将会弯曲到擦除模具边界的半径范围内。

定制电子外壳部件的边缘弯曲

压印

压印是一种常用的弯曲方法,因为它具有准确性和形成独特电气外壳部件的独特能力。

该技术不会使金属板回弹,因为硬币以较小的半径刺穿材料。这会形成硬币上的凹痕,有助于区分工件。

压印弯曲法

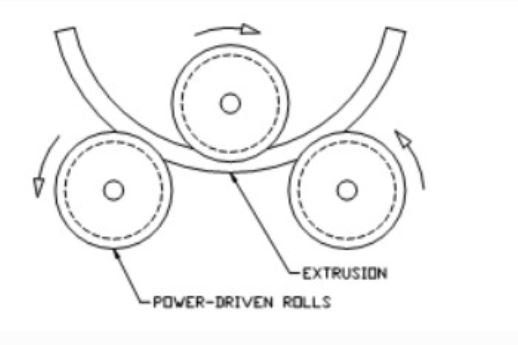

卷板机

滚弯有助于将定制的金属板电子外壳材料弯曲成弧形或卷形。该操作利用折弯机、液压机和三组滚轮来形成不同的弯曲。

电子外壳工件滚弯

U 形弯曲

就工作原理而言,U 型弯曲与 V 型弯曲类似。该过程涉及类似的工具(U 型模具除外)和程序。然而,主要区别在于形成的是 U 形工件。

电子外壳部件的 U 形弯曲

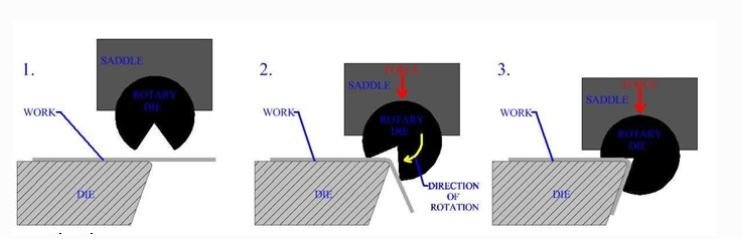

旋转折弯

这种弯曲技术比 V 形弯曲或擦拭弯曲更具优势,因为它不会刮伤材料表面。此外,它还允许您将定制电子外壳的材料弯曲成尖角。

旋转折弯

阶梯折弯

阶梯折弯又称为凹凸折弯,基本上是重复的 V 形折弯。这种折弯方法依次采用多个 V 形折弯,使工件获得较大的半径。

最终的质量取决于弯曲次数和弯曲之间的步长。弯曲次数越多,效果越平滑。

定制电子外壳材料的分步弯曲

定制电子外壳的组装

在制作定制电子外壳的过程中,您可以应用多种连接方法。常用的组装技术包括:

焊接

焊接是连接金属定制电气外壳组件的永久方法。这种制造技术需要利用压力、热量或两者将两个或多个组件结合在一起。

您可以使用不同的焊接技术,包括:

电弧焊

电弧焊是指用于连接金属定制电气外壳部件的熔焊工艺。来自直流或交流电源的电弧可产生约 6500 华氏度的极高温度。

这种热量导致两个工件连接处的金属熔化。

激光焊接

激光焊接 该技术利用激光束连接热塑性或金属定制电气外壳工件。该方法提供集中的热源,可实现薄而深的焊接,焊接速度快。

该焊接技术最适合大批量定制电子外壳制造。它采用穿透或锁孔模式焊接。

电子束焊接

电子束焊接是一种熔接焊接操作,在该操作中,您将高速电子束应用于要连接的两种材料。您要连接的定制电气外壳部件会熔化并融合在一起,而电子的动能在撞击时转化为热量。

闪光焊

这是指用于连接定制电气外壳组件的电阻焊接工艺。能量传输的主要来源是来自组件本身的电阻热。

定制的电子外壳部件端对端地放置在整个接头部分上。

缝焊

缝焊工艺需要通过施加电流和压力沿着连续接缝连接两个相似或不同的外壳材料。

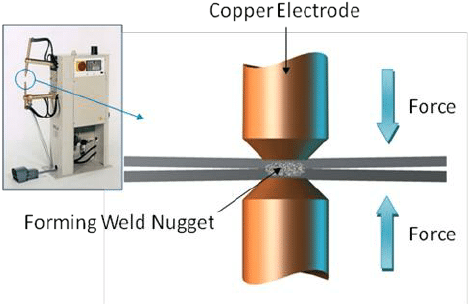

电阻点焊

这是指用于焊接不同金属板定制外壳部件的电焊工艺。电阻点焊涉及通过电流电阻产生的热量将部件连接起来。

定制电子外壳部件的电阻点焊

爆炸焊接

爆炸焊接是一种连接定制电气外壳部件的固态方法。该技术利用爆炸力在连接的两个部件之间形成电子共享冶金熔合。

摩擦焊接

摩擦焊接也是连接定制电气外壳部件的一种固态机制。它通过机械摩擦产生热量来焊接部件。

扩散焊

这也是一种固态焊接工艺,不涉及熔合或液相。焊接材料没有熔化,形成的焊缝处于完美的固态。

搅拌摩擦焊接

一种固态连接操作,利用旋转工具产生的摩擦热来粘合定制的电子外壳部件。

加厚焊接

顶焊是指利用变形和热量来形成焊缝的电阻焊接机理。

凸焊

在这里,您可以使用电气外壳部件的形状/设计来形成离散的独立点接触,以便在焊接过程中聚焦电流。

超声波焊接

这是指固态焊接机制,在这种机制中,您可以连接金属和塑料定制外壳材料而无需熔化。焊接技术将高频机械振动传递到您想要连接的部件,使一个部件滑过另一个部件。

连接是由于摩擦产生的热量和极端的塑性变形而发生的。

机械连接

定制电子外壳部件机械连接常用的技术包括:

铆

铆接是将两个或多个定制金属外壳部件永久连接在一起的常用方法之一。铆钉由一根杆组成,杆上有一个头部,头部可以有多种形状。

这些铆钉头的直径比铆钉的其他部分要大,这样在插入外壳工件的孔中后,便于装配。

螺栓

使用由紧固件组成的螺栓接头连接定制电子外壳。这些紧固件固定并紧固其他组件,并通过螺纹配合拧紧。

压接连接

这是连接定制钣金电气外壳部件的永久机制。它在 2 或 3 个钣金层之间形成按钮式正接头,需要通过冷成型工艺连接部件。

电子外壳材料的压接连接

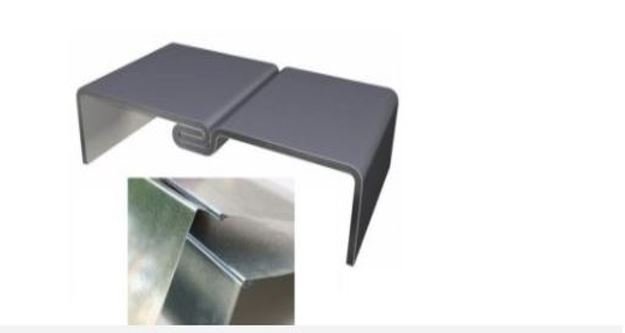

接片/折叠

弯曲凸片或折叠是创建定制电子外壳部件之间永久连接的一种经济实惠的方法。此操作不需要额外的硬件,您可以在金属弯曲设备上执行。

电子外壳零件的折叠连接方法

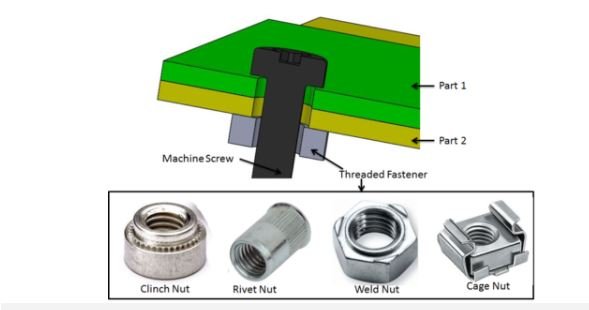

螺丝接头

螺钉连接是一种临时连接技术。您可以使用支架、螺母、螺钉和螺柱来连接定制的钣金电子外壳部件。

利用机械螺钉进行临时连接

粘合连接

您可以使用多种粘合剂轻松粘合金属外壳部件。让我们来看看用于连接定制电子外壳部件的常见金属粘合剂:

- 结构胶粘剂 例如结构丙烯酸环氧树脂和粘合剂,它们可以形成抵抗化学物质、温度和压力的强力接头。

- 厌氧胶 仅用作金属密封剂和粘合剂。但是,它无法在塑料和玻璃纤维等定制电气外壳材料上固化。

- 氰基丙烯酸酯粘合剂 形成强度非常快,甲基氰基丙烯酸酯是最佳选择。它在剪切下表现完美,并且耐非极性溶剂。

- 紫外线固化胶粘剂 非常适合金属和玻璃外壳部件之间的隐形连接。

- MS聚合物粘合剂 最适合薄板金属. 低收缩率不会产生穿透现象,这意味着您无法识别粘合剂的位置,从而获得完美的美观效果。

研磨定制电子外壳

定制金属电气外壳的研磨通常是一个手动过程,但大型定制部件将使用自动精加工机器。该操作有助于修整粗糙边缘、平滑焊缝、去毛刺金属部件和/或形成锋利边缘。

此外,您还可以采用研磨来形成独特的成品外观。

您可以使用锉刀简单地进行手动研磨,但大多数定制电气外壳研磨都是使用研磨机完成的。在定制金属电子外壳中,您可以使用带有工业皮带或轮子的固定研磨设备或手持式研磨机。

尽管如此,在难以触及的部分,您可以使用便携式手持式研磨机代替研磨机。此外,如果研磨较大的外壳工件而无法放入研磨机,则可以使用手持式研磨机。

在定制电子外壳上打孔

借助冲头和模具,冲孔操作可在定制的电气外壳部件上制造孔。

以下是定制电子外壳制造过程中采用的流行冲压技术:

- 冲孔

- 丁金

- 开槽

- 纵剪

- 啃咬

- 离别

- 穿孔

- 兰辛

- 剃须

- 切口

- 隔断

步骤5:定制电子外壳的表面处理

定制电气外壳的常见表面处理操作包括:

涂层

通常,根据您的选择,定制电气外壳可以采用湿涂或粉末涂层。这些表面处理方法可保护外壳柜免受腐蚀和额外的环境因素的影响。

粉末涂层定制电子外壳

电镀

可用于为定制电子外壳提供表面处理的三种常见电镀类型包括:

电镀

电镀需要将一层薄薄的金属(如锌或铬)熔合到基底金属表面。通过电传导,将镀层与基底金属进行化学结合。

然而,重要的是不要将电镀与阳极氧化混淆。后者需要通过相同的电化学操作将一层类似的金属熔合到基材上。

化学镀

也称为转化涂层或自催化镀层,这是一种无需使用外部电源的镀层技术。化学镀层需要将定制的电子外壳部件放入水溶液中,然后添加镍。

这会催化镍离子的还原,从而使外壳组件得到镀层而不会分散任何电能。

与电镀不同,化学镀是一个完全化学的过程,不需要电能或额外的机器。

浸镀

浸镀涉及将贵金属的粘性涂层沉积到定制的金属电子外壳表面上。将定制的电子外壳部件浸入贵金属离子溶液中以引起置换反应。

它会导致含有涂层金属的溶液在定制外壳材料表面沉积金属层。

浸涂有助于增强电气性能以及粘合剂或有机涂层与定制电气外壳材料的粘合性。

由于电镀是一种化学操作,因此通常在特殊的制造设备中进行。

阳极氧化

通过将定制电子外壳浸入酸浴中,可以执行阳极氧化操作。随后,电流通过外壳柜。

这种表面处理操作提高了定制金属电子外壳的美观度和表面保护。

雕刻或印刷

丝网印刷或雕刻可进一步定制电气外壳。您可以创建公司徽标、特殊印章或图例。

特殊涂料

在这里,您可以应用涂层来保护定制电气外壳免受不同环境因素的影响。电气外壳最常用的特殊表面涂层包括:

- 化学转化膜 确保表面耐腐蚀、持久且具有稳定的电导率。

- RFI/EMC 屏蔽涂层 保护定制电子外壳免受电磁或射频干扰。

步骤6:定制电子外壳的质量分析

电气外壳的质量检验可确保最终产品达到最高标准。为了获得最佳效果,质量检验应从定制电子外壳制造过程的初始阶段到最后阶段进行。

以下是每个电气外壳必须经过的基本质量测试:

沙尘测试

沙尘测试确定定制电子外壳对颗粒物的抵抗力。

防护等级测试

IP 测试有助于确定电子外壳抑制灰尘、水和其他颗粒渗透的能力。

加速老化试验

该测试通过在较短的时间内实现延长寿命来帮助了解可能的故障问题。

热冲击试验

热冲击测试对于表征定制电气外壳的耐用性至关重要。

高加速应力筛选和高加速寿命测试

HASS 确定定制电子外壳在制造过程中出现的弱点。另一方面,HALT 确定外壳设计在受到不同压力源时出现的物理缺陷。

温度变化测试

这涉及一系列环境测试,模拟快速或稳定的温度变化对定制电气外壳的影响。

湿度测试

顾名思义,该测试分析了扩展湿度对机柜的影响。

加速风化试验

该测试模拟了紫外线辐射、湿气、风和灰尘等外部因素对外壳的长期影响。

冰雹冲击试验

冰雹冲击测试可评估定制电子外壳材料在遭受冰雹袭击时的寿命。

振动测试

振动测试有助于评估定制电子外壳的运行情况或在受到机械运动时的性能下降。

盐雾腐蚀试验

盐雾腐蚀测试分析外壳成品表面、油漆或涂层的耐腐蚀程度。

太阳辐射测试

该测试检查太阳光线的光化学和热降解对定制电气外壳的组件和材料的影响。

步骤6:包装定制电气外壳以便运输

通常,小型定制电子外壳会装在大小合适的纸箱包装中。为了提供额外的保护,您可以放置纸板插件和角边。

您可以使用 48” x 40” 尺寸的标准木托盘包装中型定制电子机柜。然而,包装大型定制电子机柜却颇具挑战性。

鉴于这一事实,大多数机柜制造商会建议您将大型定制电气机柜作为组件进行运输。这些部件将在目的地进行组装,因此运输起来非常方便。

最好的电气外壳制造商将提供有关如何组装和安装外壳柜的帮助。

但是,也可以使用按照其具体尺寸建造的木结构来包装和运输大型电气外壳。

对于您所有的定制电气外壳,KDMSteel 为您提供完美的解决方案 – 立即联系我们.