- Корпус для индивидуального промышленного применения

- Сертификация IP65/IP66

- Низкий минимальный объем заказа от 1 ПК

Ваш профессиональный производитель корпусов ПЛК

Корпус KDM PLC подходит для ряда систем управления PLC, таких как Allen Bradley PLC, Mitsubishi PLC, General Electric (GE) PLC, ABB PLC, Siemens PLC, Hitachi PLC и т. д. Наши корпуса PLC выпускаются в различных конструкциях, конфигурациях и компоновках для размещения панелей управления PLC и SCADA. В KDM Steel мы знаем, что промышленные системы управления играют важную роль в современной автоматизации и эффективном производственном процессе.

Благодаря более чем 10-летнему опыту работы в отрасли производства электротехнических корпусов наша техническая команда выбирает самые лучшие материалы, используя при этом соответствующее режущее оборудование и технологии изготовления.

Серия корпусов ПЛК KDM

Отправьте свой запрос на корпус ПЛК KDM

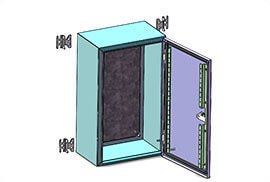

Если вам нужен корпус ПЛК с возможностью блокировки/защелки, легкодоступными кнопками, двойным доступом, несколькими дверями или окнами, компания KDM Steel предлагает высококачественные и доступные корпуса ПЛК.

Инженеры KDM Steel проведут вас через 2D и 3D компьютерное проектирование или концепции дизайна для вашего корпуса ПЛК. Поговорите с нашими инженерами сегодня для индивидуального изготовления корпуса ПЛК.

- Производственные мощности

- Руководство по покупке

Высокопроизводительный лазерный станок для резки мощностью 4000 Вт, точность +/- 0,05 мм. Никаких заусенцев, никаких царапин.

Многофункциональное гибкое сварочное оборудование, высокая точность, отсутствие деформации.

Точность гибки +/- 0,5 мм, гладкая поверхность без следов гибки.

Более 10 опытных сварщиков, безупречный внешний вид.

Высокоскоростные и точные машины для вспенивания, быстрая и качественная прокладка

Опытная сборочная команда, стабильное качество сборки каждого корпуса KDM

KDM: Ваш профессиональный производитель корпусов ПЛК

В зависимости от типа применения корпус KDM PLC выпускается в виде внутреннего или наружного электрического шкафа.

В отличие от большинства производителей электротехнических корпусов на рынке, корпуса KDM PLC изготавливаются для конкретных условий эксплуатации.

Сварка корпуса ПЛК

Доступные варианты могут включать корпус NEMA Type 1, 2, 3, 3R, 3S, 3X, 3RX, 3SX, 4, 4X, 5, 6, 6P, 7, 8, 9, 10, 11, 12, 12K или 13.

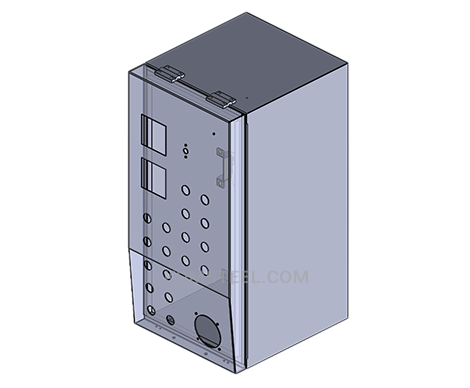

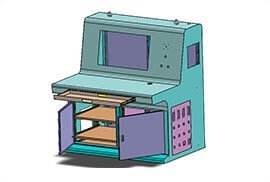

Кроме того, корпус ПЛК KDM поставляется в виде отдельно стоящий корпус ПЛК, Корпус ПЛК настенного монтажа, модульный корпус ПЛК, корпус ПЛК, устойчивый к атмосферным воздействиям, Корпус ПЛК с окном, вентилируемый корпус ПЛК, среди прочих дизайнов.

Корпус ПЛК KDM прост в установке и доступе, может иметь кнопку быстрого включения/выключения питания на дверце, небольшой экран для мониторинга или управления процессами, светодиодные индикаторы на панели и удобную конструкцию управления кабелями или проводами.

Аксессуары для корпусов ПЛК

Корпус ПЛК KDM, также называемый шкафом ПЛК или корпусом панели ПЛК, представляет собой аксессуар, соответствующий стандартам CE, RoHS, IEC и NEMA, изготовленный из стали, оцинкованной стали или нержавеющей стали (304.316L).

Он специально разработан для размещения всех промышленных панелей управления и процессоров, обеспечивая безопасность и защиту.

Причина, по которой корпус ПЛК KDM специально разработан для защиты всех чувствительных систем управления.

Производство корпусов ПЛК

Корпус ПЛК – полное руководство по часто задаваемым вопросам

Автоматизация производственных и промышленных процессов является залогом успеха каждого предприятия.

Чтобы сделать процессы максимально безупречными, были внедрены системы ПЛК.

В этой статье мы попытаемся объяснить, как работают такие системы и почему для этого им требуются максимально прочные корпуса.

- Что такое ПЛК?

- Как работает ПЛК?

- Какие типы корпусов ПЛК может предложить KDM?

- Можете ли вы описать электрическую систему, в которой используется корпус ПЛК?

- Какие варианты монтажа доступны для корпусов ПЛК KDM?

- Можете ли вы назвать материалы, используемые для изготовления корпусов ПЛК?

- Как проверить безопасность корпусов ПЛК от опасного воздействия окружающей среды?

- Что насчет управления шумом и теплом в корпусе ПЛК?

- Нужно ли проверять состояние ПЛК перед его запуском?

- Как эффективно обслуживать корпус и внутренние компоненты ПЛК?

Что такое ПЛК?

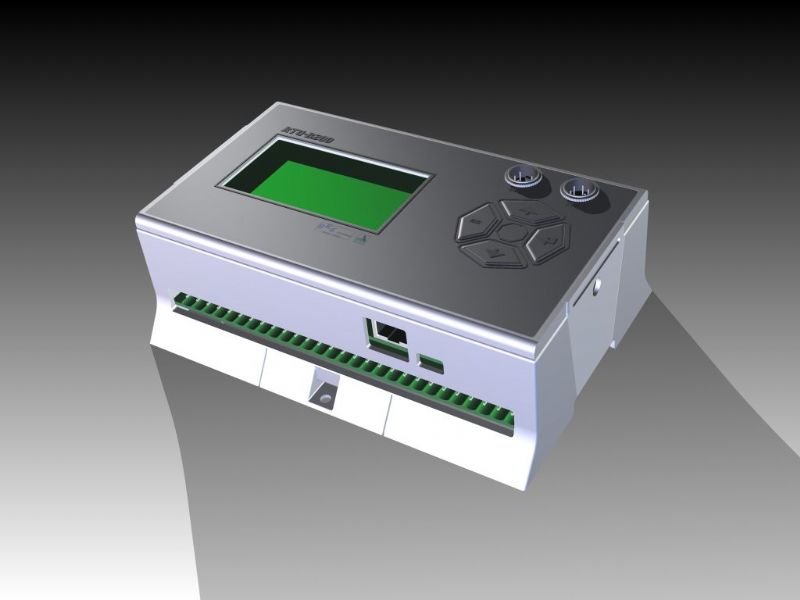

Программируемый логический контроллер (ПЛК) — это промышленный цифровой компьютер который был создан и адаптирован для управления производственными процессами.

ПЛК были впервые разработаны в автомобильной промышленности для создания гибких и легко программируемых контроллеров, заменяющих жестко смонтированные реле, таймеры и секвенсоры.

С тех пор они получили широкое распространение как высоконадежные контроллеры автоматизации, подходящие для эксплуатации в суровых условиях.

ПЛК могут варьироваться от небольших модульных устройств с десятком входов и выходов (I/O), в корпусе, встроенном в процессор, до больших монтируемых в стойку модульных устройств с количеством входов/выходов в тысячи, которые часто объединены в сеть с другими ПЛК и SCADA-системы.

Они могут быть спроектированы для различных конфигураций цифровых и аналоговых входов/выходов, расширенных диапазонов температур, устойчивости к электрическим помехам, а также устойчивости к вибрации и ударам.

Программы управления работой машины обычно хранятся в резервной или энергонезависимой памяти.

Когда появились цифровые компьютеры, являющиеся программируемыми устройствами общего назначения, их вскоре стали применять для управления последовательной и комбинаторной логикой в промышленных процессах.

Как работает ПЛК?

Программируемый логический контроллер не может работать сам по себе — для него требуется специальное программное обеспечение в виде рабочих программ.

Такие программы обычно пишутся в специальном приложении на персональном компьютере, а затем загружаются с помощью прямого кабеля или по сети в ПЛК.

Программа хранится в ПЛК либо в ОЗУ с резервным питанием от батареи или какая-либо другая энергонезависимая флэш-память.

Зачастую один ПЛК можно запрограммировать на замену тысяч реле.

На заре развития ПЛК программы хранились на кассетных магнитофонах.

Возможности печати и документирования были минимальными из-за нехватки памяти.

В самых старых ПЛК использовалась энергонезависимая память на магнитных сердечниках.

В последнее время ПЛК программируются с помощью прикладного программного обеспечения на персональных компьютерах, которое теперь представляет логику в графической форме, а не в виде символьных символов.

Компьютер подключен к ПЛК через USB, Ethernet, кабели RS-232, RS-485 или RS-422.

Программное обеспечение позволяет вводить и редактировать логику релейного типа.

В некоторых программных пакетах также можно просматривать и редактировать программу в виде функциональных блок-схем, схем последовательности операций и структурированного текста.

Как правило, программное обеспечение предоставляет функции для отладки и устранения неполадок программного обеспечения ПЛК, например, путем выделения частей логики для отображения текущего состояния во время работы или посредством моделирования.

Программное обеспечение выполнит загрузку и скачивание программы ПЛК для целей резервного копирования и восстановления.

В некоторых моделях программируемых контроллеров программа переносится с персонального компьютера на ПЛК через плату программирования, которая записывает программу на съемный чип, например СППЗУ.

Под Стандарт МЭК 61131-3ПЛК можно программировать с использованием стандартных языков программирования.

Наиболее часто используемым языком программирования является лестничная диаграмма (LD), также известная как лестничная логика.

Он использует логику «контакт-катушка» для создания программ, подобных схеме электрического управления.

В некоторых программируемых контроллерах доступна графическая нотация программирования, называемая диаграммами последовательных функций.

Модель, имитирующая электромеханические устройства панели управления (такие как контакты и катушки реле), которые заменили ПЛК.

Эта модель остается распространенной и сегодня.

В настоящее время стандарт IEC 61131-3 определяет четыре языка программирования для программируемых систем управления: функциональная блок-схема (FBD), лестничная диаграмма (LD), структурированный текст (ST; похож на язык программирования Pascal) и последовательная функциональная диаграмма (SFC).

Эти методы подчеркивают логическую организацию операций.

Хотя основные концепции программирования ПЛК являются общими для всех производителей, различия в адресации ввода-вывода, организации памяти и наборах инструкций означают, что программы ПЛК никогда не будут полностью взаимозаменяемыми между разными производителями.

Даже в пределах одной линейки продукции одного производителя разные модели могут быть несовместимы напрямую.

Какие типы корпусов ПЛК может предложить KDM?

Существует несколько подходов к классификации корпусов ПЛК.

Прежде всего, существуют два основных типа ПЛК: компактные ПЛК и модульные ПЛК.

Компактный ПЛК поставляется в едином корпусе, в котором размещено множество модулей.

Он имеет фиксированное количество модулей ввода-вывода и внешних карт ввода-вывода.

Таким образом, у него нет возможности расширять модули.

Каждый вход и выход будет определяться производителем.

Модульный ПЛК допускает многократное расширение за счет модули, где компоненты ввода-вывода могут быть увеличены.

Его проще использовать, поскольку каждый компонент независим друг от друга.

По физическим размерам корпуса ПЛК можно разделить на мини-, микро- и нано-ПЛК.

Можете ли вы описать электрическую систему, в которой используется корпус ПЛК?

ПЛК в основном используются на производственных и промышленных объектах, где требуется автоматизация процессов.

Как мы уже говорили выше, программируемые логические контроллеры были созданы для управления различными процессами при производстве автомобильной продукции, а именно: сборочные линииили роботизированные устройства.

Какие варианты монтажа доступны для корпусов ПЛК KDM?

Корпуса ПЛК KDM могут поставляться в следующих вариантах:

- Отдельно стоящий приспособления.

- Напольный приспособления.

- Настенный светильники (в том числе устанавливаемые на столбах).

Можете ли вы назвать материалы, используемые для изготовления корпусов ПЛК?

В основном специалисты KDM используют нержавеющая сталь и углеродистая сталь для производства корпусов ПЛК.

Однако при необходимости могут быть использованы и другие материалы (например, различные виды пластик, стекловолокно, алюминий, и т. д.)

Как проверить безопасность корпусов ПЛК от опасного воздействия окружающей среды?

Для проверки способности корпуса противостоять коррозии его подвергают воздействию аммиака.

The ИСА Г3 Испытание на коррозию включало воздействие аммиака в концентрации 25 частей на миллион в течение непрерывного периода в 30 дней.

Обратите внимание, что такие испытания проводятся без установки оборудования в корпус (т.е. без прямого загрязнения модулей и носителей).

Следовательно, это эквивалентно гораздо более длительному сроку службы установки внутри шкафа с периодическим воздействием газа из-за открытия дверцы корпуса или просачивания в корпус при более низкой концентрации.

Кроме того, корпус может быть испытан в соответствии с ИС и НЕМА стандарты.

Если вы хотите узнать больше об этих тестах, пожалуйста, посетите следующая страница.

Что насчет управления шумом и теплом в корпусе ПЛК?

Реализация ранее изложенных рекомендаций должна обеспечить благоприятные условия эксплуатации для большинства приложений программируемых контроллеров.

Однако в некоторых случаях рабочая среда может иметь экстремальные условия, требующие особого внимания.

К неблагоприятным условиям относятся чрезмерный шум и жара, а также неприятные колебания линии.

В этом разделе описываются эти состояния и предлагаются меры по минимизации их последствий.

Чрезмерный шум

Электрические помехи редко повреждают компоненты ПЛК, если только не присутствуют чрезвычайно высокие уровни энергии или напряжения.

Однако временные неисправности, вызванные шумом, могут привести к опасной работе машины в некоторых областях применения.

Шум может присутствовать только в определенное время или появляться через большие промежутки времени.

В некоторых случаях он может существовать непрерывно.

Первый случай наиболее трудно изолировать и исправить.

Шум обычно проникает в систему через линии входа, выхода и электропитания.

Шум также может быть связан с этими линиями электростатически через емкость между ними и линиями несущего шумового сигнала.

Такой эффект обычно возникает при наличии высоковольтных или длинных, близко расположенных проводников.

Сцепление магнитные поля также может возникнуть, когда линии управления расположены вблизи линий, по которым проходят большие токи.

Устройства, которые могут быть потенциальными генераторами шума, включают реле, соленоиды, двигатели и пускатели двигателей, особенно если они управляются жесткими контактами, такими как кнопки и селекторные переключатели.

Аналоговые устройства ввода-вывода и передатчики очень восприимчивы к шуму от электромеханических источников, что приводит к скачкам показаний при считывании аналоговых данных.

Поэтому пускатели двигателей, трансформаторы и другие электромеханические устройства следует располагать вдали от аналоговых сигналов, интерфейсов и передатчиков.

Хотя конструкция твердотельных элементов управления обеспечивает разумную степень помехоустойчивости, проектировщику все равно необходимо принимать особые меры предосторожности для минимизации шума, особенно когда ожидаемый шумовой сигнал имеет характеристики, схожие с желаемыми входными сигналами управления.

Для увеличения запаса рабочего шума контроллер необходимо устанавливать вдали от устройств, генерирующих шум, таких как крупные двигатели переменного тока и высокочастотные сварочные аппараты.

Кроме того, все индуктивные нагрузки должны быть подавлены.

Провода трехфазного двигателя следует сгруппировать вместе и проложить отдельно от сигнальных проводов низкого уровня.

Иногда, если уровень шума критический, необходимо заглушить все выводы трехфазного двигателя.

Чрезмерное тепло

Программируемые контроллеры выдерживают температуру от 0 до 60°C.

Обычно они охлаждаются за счет конвекции, то есть вертикальный столб воздуха, протягиваемый вверх по поверхности компонентов, охлаждает ПЛК.

Чтобы поддерживать температуру в определенных пределах, охлаждающий воздух в основании системы не должна превышать 60°C.

При установке компоненты ПЛК должны быть размещены на соответствующем расстоянии друг от друга, чтобы избежать избыточного нагрева.

Производитель может предоставить рекомендации по расстоянию, основанные на типичных условиях для большинства применений ПЛК.

Типичные условия следующие:

- 60% входов включены в любой момент времени;

- 30% выходов включены в любой момент времени;

- ток, вырабатываемый всеми модулями вместе, соответствует спецификациям производителя;

- температура воздуха составляет около 40°C.

Ситуации, в которых большинство входов/выходов включены одновременно, а температура воздуха превышает 40°C, нетипичны.

В таких ситуациях расстояние между компонентами должно быть больше, чтобы обеспечить лучшее конвекционное охлаждение.

Если оборудование внутри или снаружи корпуса генерирует значительное количество тепла, а система ввода-вывода постоянно включена, корпус следует содержать вентилятор что уменьшит количество горячих точек вблизи системы ПЛК за счет обеспечения хорошей циркуляции воздуха.

Воздух, подаваемый вентилятором, должен сначала пройти через фильтр, чтобы предотвратить попадание грязи и других загрязняющих веществ в корпус.

Пыль затрудняет рассеивание тепла компонентами, а также вредит радиаторам, когда снижается теплопроводность к окружающему воздуху.

В случае сильной жары помещение следует оснастить кондиционером или системой управления охлаждением, использующей сжатый воздух.

Оставлять дверцы корпуса открытыми для охлаждения системы не рекомендуется, поскольку это позволяет токопроводящей пыли проникать в систему.

Нужно ли проверять состояние ПЛК перед его запуском?

Перед подачей питания на систему пользователь должен провести несколько заключительных проверок аппаратных компонентов и соединений.

Эти проверки, несомненно, потребуют дополнительного времени.

Однако эти вложения почти всегда сокращают общее время запуска, особенно для больших систем с большим количеством устройств ввода/вывода.

Следующий контрольный список относится к процедурам перед запуском:

- Визуально осмотрите систему, чтобы убедиться, что все Аппаратное обеспечение ПЛК Компоненты присутствуют. Проверьте правильные номера моделей для каждого компонента.

- Осмотрите все компоненты ЦП и модули ввода-вывода, чтобы убедиться, что они установлены в правильные слоты и надежно закреплены.

- Проверьте, правильно ли подключено входящее питание к источнику питания (и трансформатору), а также правильно ли направлено и подключено питание системы к каждой стойке ввода-вывода.

- Убедитесь, что кабели связи ввода-вывода, соединяющие процессор с отдельными стойками ввода-вывода, соответствуют назначению адреса стойки ввода-вывода.

- Проверьте, что все соединения проводки ввода/вывода на стороне контроллера находятся на месте и надежно завершены. Используйте документ назначения адресов ввода/вывода, чтобы проверить, что каждый провод завершен в правильной точке.

- Проверьте, что выходные проводные соединения находятся на месте и правильно подключены к полевому устройству.

- Убедитесь, что системная память очищена от ранее сохраненных программ управления. Если программа управления хранится в EPROM, временно удалите чипы.

Проверка статической входной проводки

Проверку статической входной проводки следует выполнять при подаче питания на контроллер и входные устройства.

Эта проверка позволит убедиться, что каждое входное устройство подключено к правильному входной терминал и что входные модули или точки функционируют правильно.

Поскольку этот тест выполняется перед другими системными тестами, он также позволяет убедиться, что процессор и программирующее устройство находятся в хорошем рабочем состоянии.

Правильность входной проводки можно проверить, выполнив следующие процедуры:

- Установите контроллер в режим, который будет запрещать ПЛК выполнять любые автоматические операции. Этот режим будет зависеть от модели ПЛК, но обычно это режим остановки, отключения, программирования и т. д.

- Подайте питание на блок питания системы и входные устройства. Убедитесь, что все системы диагностические индикаторы показывают правильную работу. Типичные индикаторы: AC OK, DC OK, процессор OK, память OK и связь ввода-вывода OK.

- Убедитесь, что цепь аварийного останова отключит питание устройств ввода-вывода.

- Вручную активируйте каждое входное устройство. Контролируйте соответствующий светодиодный индикатор состояния на входном модуле и/или контролируйте тот же адрес на используемом программном устройстве. При правильном подключении индикатор включится. Если при активации входного устройства включается индикатор, отличный от ожидаемого, входное устройство может быть подключено к неправильной входной клемме. Если ни один индикатор не включается, то неисправность может быть либо во входном устройстве, либо в полевой проводке, либо в входном модуле.

- Примите меры предосторожности, чтобы избежать травм или повреждений при активации входных устройств, подключенных последовательно с нагрузками, внешними по отношению к ПЛК.

Проверка статической выходной проводки

Статическую проверку выходной проводки следует выполнять при подаче питания на контроллер и выходные устройства.

Безопасной практикой является локальное отключение всех выходных устройств, которые предполагают механическое движение (например, моторы, соленоиды, и т. д.).

При выполнении статической проверки выходной проводки будет проверено, что каждое выходное устройство подключено к правильному адресу терминала и что устройство и выходной модуль функционируют правильно.

Для проверки выходной проводки следует использовать следующие процедуры:

- Локально отключить все устройства вывода что вызовет механическое движение.

- Подайте питание на контроллер и на устройства ввода/вывода. Если аварийная остановка может отключить питание выходов, убедитесь, что цепь действительно отключает питание при активации.

- Выполняйте статическую проверку выходов по одному за раз. Если выходом является двигатель или другое устройство, которое было локально отключено, повторно подайте питание на это устройство только перед проверкой. Проверка работы выхода может быть выполнена одним из следующих методов:

- Предполагая, что контроллер имеет функцию принудительного управления, проверьте каждый выход с помощью программирующего устройства, принудительно включив выход и установив соответствующий адрес терминала (точку) на 1. При правильном подключении соответствующий светодиодный индикатор включится, и устройство включится. Если при принудительном подключении адреса терминала включится индикатор, отличный от ожидаемого, то выходное устройство может быть подключено к неправильному выходному терминалу (непреднамеренная работа машины не происходит, поскольку вращающиеся и другие производящие движение выходы отключены). Если ни один индикатор не включится, то неисправность может быть либо в выходном устройстве, либо в полевой проводке, либо в выходном модуле.

- Запрограммируйте фиктивную ступень, которую можно использовать многократно для тестирования каждого выхода, запрограммировав одну ступень с одним нормально разомкнутым контактом (например, удобно расположенной кнопкой), управляющим выходом. Переведите ЦП в режим RUN, одиночного сканирования или аналогичный режим в зависимости от контроллера. Когда контроллер находится в режиме RUN, нажмите кнопку, чтобы выполнить тест. Когда контроллер находится в режиме одиночного сканирования, нажмите и удерживайте кнопку, пока контроллер выполняет одиночное сканирование. Наблюдайте за выходным устройством и светодиодным индикатором, как описано в первой процедуре.

Обзор программы управления

Проверка программы управления — это просто окончательный обзор программа управления.

Эту проверку можно выполнить в любое время, но ее следует выполнить до загрузки программы в память для динамической проверки системы.

Для проверки программы управления необходим полный пакет документации, связывающий программу управления с реальными полевыми устройствами.

Документы, такие как назначение адресов и схемы электропроводки, должны отражать любые изменения, которые могли произойти во время проверки статической проводки.

После выполнения этого окончательного обзора программы будет проверено, что окончательная печатная версия программы, которая будет загружена в память, либо не содержит ошибок, либо, по крайней мере, соответствует исходным проектным документам.

Ниже приведен контрольный список для окончательной проверки программы управления:

- Используя распечатку документа по разводке входов/выходов, убедитесь, что каждое контролируемое выходное устройство имеет запрограммированную выходную цепь с одним и тем же адресом.

- Проверьте распечатку на наличие ошибок, которые могли возникнуть при вводе программы. Убедитесь, что все контакты программы и внутренние выходы имеют действительные назначения адресов.

- Проверьте правильность всех таймеров, счетчиков и других предустановленных значений.

Динамическая проверка системы

Динамическая проверка системы — это процедура, которая проверяет логику программы управления для обеспечения правильной работы выходов.

Данная проверка предполагает, что все статические проверки выполнены, электропроводка выполнена правильно, аппаратные компоненты исправны и функционируют правильно, а программное обеспечение тщательно проверено.

Во время динамической проверки можно безопасно постепенно перевести систему под полностью автоматический контроль.

Хотя небольшие системы можно запустить все сразу, большую систему следует запускать по частям.

Крупные системы обычно используют удаленные подсистемы, которые управляют различными частями машины или процесса.

Поочередное включение в работу одной подсистемы позволяет запустить всю систему с максимальной безопасностью и эффективностью.

Удаленные подсистемы можно временно отключить либо путем локального отключения их питания, либо путем отключения их связи с центральным процессором.

В следующих рекомендациях описываются процедуры динамической проверки системы:

- Загрузите программу управления в память ПЛК.

- Проверьте логику управления одним из следующих методов:

- Переключите контроллер в режим TEST, если он доступен, что позволит выполнять и отлаживать программу управления, пока выходы отключены. Проверьте каждую ступень, наблюдая за состоянием светодиодных индикаторов выходов или контролируя соответствующую выходную ступень на программирующем устройстве.

- Если контроллер должен находиться в режиме RUN для обновления выходов во время тестов, локально отключите выходы, которые не тестируются, чтобы избежать повреждений или вреда. Если доступна инструкция MCR или аналогичная инструкция, используйте ее для обхода выполнения выходов, которые не тестируются, чтобы отключение выходных устройств не было необходимым.

- Проверьте каждую ступень на правильность работы логики и при необходимости измените логику. Полезным инструментом для отладки логики управления является одиночное сканирование. Эта процедура позволяет пользователю наблюдать за каждой ступенью по мере выполнения каждого сканирования.

- Когда тесты покажут, что вся логика правильно управляет выходами, удалите все временные цепи, которые могли быть использованы (MCR и т. д.). Переведите контроллер в режим RUN и проверьте работу всей системы. Если все процедуры верны, полностью автоматическое управление должно работать гладко.

- Немедленно документируйте все изменения в логике управления и пересмотрите исходную документацию. Получите воспроизводимую копию программы как можно скорее.

Как эффективно обслуживать корпус и внутренние компоненты ПЛК?

Программируемые контроллеры просты в обслуживании и обеспечивают бесперебойную работу.

Тем не менее, после установки и ввода системы в эксплуатацию следует рассмотреть несколько аспектов ее обслуживания.

Определенные меры, если их выполнять периодически, сведут к минимуму вероятность сбоя в работе системы.

В этом разделе описываются некоторые правила, которым следует следовать для поддержания системы в хорошем рабочем состоянии.

Профилактическое обслуживание систем программируемых контроллеров включает в себя всего несколько основных процедур, которые значительно снижают частоту отказов компонентов системы.

Профилактическое обслуживание системы ПЛК следует планировать вместе с регулярным техническим обслуживанием машины или оборудования, чтобы оборудование и контроллер простаивали в течение минимального периода времени.

Однако график профилактического обслуживания ПЛК зависит от условий эксплуатации контроллера: чем суровее условия эксплуатации, тем чаще требуется обслуживание.

Ниже приведены рекомендации по профилактическим мерам:

- Периодически очищайте или заменяйте любые фильтры, которые были установлены в корпусах, с частотой, зависящей от количества пыли в этом месте. Не ждите планового технического обслуживания машины, чтобы проверить фильтр. Такая практика обеспечит циркуляцию чистого воздуха внутри корпуса.

- Не допускайте скопления грязи и пыли на компонентах ПЛК; центральный процессор и система ввода-вывода не предназначены для пыленепроницаемый. Если пыль скапливается на радиаторах и электронных схемах, она может препятствовать рассеиванию тепла, вызывая сбои в работе схемы. Кроме того, если токопроводящая пыль достигает электронных плат, она может вызвать короткое замыкание, что может привести к необратимому повреждению платы.

- Периодически проверяйте соединения с модулями ввода/вывода, чтобы убедиться, что все вилки, розетки, клеммные колодки и модули имеют хорошие соединения. Также проверьте, что модуль надежно установлен. Выполняйте этот тип проверки чаще, если система ПЛК расположена в зоне, которая испытывает постоянные вибрации, которые могут ослабить клеммные соединения.

- Убедитесь, что тяжелое, шумное оборудование не расположено слишком близко к ПЛК. Убедитесь, что ненужные предметы находятся вдали от оборудования внутри корпуса. Если оставить предметы, такие как чертежи, руководства по установке или другие материалы, на верхней части стойки ЦП или других корпусов стоек, это может затруднить поток воздуха и создать горячие точки, что может привести к сбою системы.

- Если корпус системы ПЛК находится в среде, где присутствует вибрация, установите детектор вибрации, который может взаимодействовать с ПЛК в качестве превентивной меры. Таким образом, программируемый контроллер может отслеживать высокие уровни вибрации, которые могут привести к ослаблению соединений.

Рекомендуется иметь под рукой запас запасных частей.

Такая практика позволит свести к минимуму время простоя из-за отказа компонентов.

В случае сбоя наличие нужной запасной части на складе может привести к простою всего на несколько минут, а не на несколько часов или дней.

Как правило, количество запасных частей, хранящихся на складе, должно составлять 10% от количества используемых деталей.

Если деталь используется нечасто, то на складе можно хранить менее 10% этой конкретной детали.

На каждой основной плате ЦП должен быть один запасной компонент, независимо от того, сколько ЦП используется.

Каждый источник питания, как основной, так и вспомогательный, должен иметь резервный.

Для некоторых приложений может потребоваться полная стойка ЦП в качестве резервного запасного.

Этот экстремальный случай имеет место, когда вышедшую из строя систему необходимо немедленно восстановить, не оставляя времени на определение того, какая именно плата ЦП вышла из строя.

Если необходимо заменить модуль, пользователь должен убедиться, что устанавливаемый сменный модуль имеет правильный тип.

Некоторые системы ввода-вывода позволяют заменять модули при включенном питании, но для других может потребоваться отключение питания.

Если замена модуля решает проблему, но неисправность повторяется через относительно короткий промежуток времени, пользователю следует проверить индуктивные нагрузки.

Индуктивные нагрузки могут генерировать скачки напряжения и тока, в этом случае может потребоваться внешнее подавление.

Если предохранитель модуля снова перегорает после его замены, проблема может заключаться в превышении предела выходного тока модуля или в коротком замыкании выходного устройства.

Недавний заказ корпуса ПЛК

Корпуса ПЛК

Корпуса PLC — это шкафы, используемые для внутренних промышленных панелей управления и ЦП. Они сохраняют PLC и другую чувствительную электронику в отличном состоянии. Этот корпус защищает техников от контакта с находящимися под напряжением деталями.

Корпуса ПЛК

Корпус ПЛК обеспечивает долгосрочную устойчивость. Он может помочь в правильной работе всех защищенных компонентов.

Каковы области применения корпусов ПЛК?

Корпуса PLC специально разработаны для эффективной работы как в помещениях, так и на открытом воздухе. Корпуса PLC отлично работают, будь то распределение электроэнергии или инженерия. Обычно они применяются в:

- производственные линии

- конвейерные системы

- нефтеперерабатывающие заводы

- автоматизация внутри и снаружи помещений

Какие детали содержит корпус ПЛК?

- блоки питания

- маршрутизаторы

- переключатели

- микроконтроллеры

- электропроводка

- волоконно-оптические устройства

- другие части.

Корпуса ПЛК защищают электронику от:

- высокие температуры

- влага

- влажность

- пыль, вода, масло

- удары и вибрации

- механические силы

- коррозионные среды.

Какие элементы могут сократить срок службы корпусов ПЛК?

Перегрев и влажность влияют на срок службы корпусов ПЛК. Это может привести к серьезным системным сбоям. Это может привести к потенциальному поражению операторов электрическим током.

Какие аспекты следует учитывать при выборе правильных материалов для корпусов ПЛК?

Корпус ПЛК должен быть собран из лучших материалов. Он должен обеспечивать:

- устойчивость к погодным условиям

- небьющаяся безопасность

- ударопрочность

- устойчивость к царапинам

- коррозионная стойкость

- Защита от ультрафиолетовых лучей

- температурная защита

Какие материалы используются при производстве корпусов ПЛК?

Выбор правильного материала для корпусов ПЛК играет важную роль в их прочности и долговечности. Вот некоторые материалы, используемые при изготовлении корпусов ПЛК:

Сталь – сталь – прочный материал, подходящий для производства корпусов ПЛК. Некоторые из его преимуществ – универсальность и гибкость. Он огнестойкий и устойчив к атмосферным воздействиям. Этот материал может улучшить качество строительства.

Оцинкованная сталь – Корпуса ПЛК из оцинкованной стали имеют прочное покрытие. Оно обеспечивает всестороннюю защиту электрических компонентов. Этот материал требует меньшего обслуживания и является экологически чистым.

Нержавеющая сталь - Корпуса ПЛК из нержавеющей стали имеют чистый и стильный внешний вид. Они обеспечивают высокую устойчивость к ржавчине и коррозии. Нержавеющая сталь известна своей ударопрочностью и прочностными характеристиками. Ее легко чистить и обслуживать. Но это тяжелый материал, который стоит дороже других материалов.

Алюминий – Алюминиевые корпуса ПЛК долговечны. Они выдерживают высокие температуры. Они также устойчивы к коррозии и ржавчине. Они дороже по сравнению с пластиковыми корпусами ПЛК.

Углеродистая сталь – Корпуса ПЛК из углеродистой стали доступны и жесткие. Но, к сожалению, этот материал подвержен ржавчине. Перед выбором этого материала следует рассмотреть область применения.

Поликарбонатный пластик – Корпус ПЛК из поликарбонатного пластика дешевле других материалов, упомянутых выше. Благодаря своим характеристикам устойчивости к ультрафиолетовому излучению он подходит для использования вне помещений. Этот материал обеспечивает лучшую ударопрочность.

Что следует учитывать перед покупкой корпусов ПЛК?

Материалы корпуса

Если вы выберете корпус ПЛК, изготовленный из высококачественных материалов, вы можете быть уверены в его длительном использовании. Нержавеющая сталь, алюминий, оцинкованная сталь — вот некоторые из лучших вариантов для этого корпуса.

Размеры корпуса

Обратите внимание на размеры или размеры корпуса ПЛК. Размеры корпуса будут зависеть от оборудования, которое вы будете монтировать внутри. Он может быть спроектирован с глубиной от 16 до 20 дюймов, высотой от 62 до 78 дюймов, шириной от 23 до 31 дюйма.

Совместимость корпуса

Рассмотрите совместимость ваших корпусов с вашим электрооборудованием. Проверьте оборудование, если оно приспособлено для установки внутри.

Функция корпуса

Корпуса ПЛК имеют много функций. Убедитесь, что вы знаете, чего вы собираетесь достичь с помощью корпуса. Некоторые компании предпочитают корпуса ПЛК для защиты своего электрооборудования. В то время как другие используют его для поддержания порядка в элементах управления. Он также имеет полезные функции в зависимости от конкретных аспектов, которые вам требуются.

Приложение к корпусу

Вам необходимо убедиться, для какого применения предназначен ваш корпус. В зависимости от применения корпуса производитель может выбрать для вас лучший корпус ПЛК.

Защита корпуса

Корпуса ПЛК должны соответствовать стандартам NEMA и системам рейтинга IP. Это гарантирует отличную защиту от опасностей промышленного применения.

Доступны ли индивидуальные корпуса ПЛК?

Да, конечно. Многие производители предоставляют индивидуальные спецификации для соответствия требованиям к корпусам ПЛК, например:

- ширина

- глубина

- цвета

- место в стойке

- конструкции дверей

- запираемые опции

- выбор панели

- порошковое покрытие/отделка

- рейтинги сертификации

Каковы особенности корпусов ПЛК?

Характеристики корпусов ПЛК

Корпуса PLC обладают уникальными характеристиками. Они подходят для ваших конкретных потребностей. Вот некоторые из следующих преимуществ корпуса PLC:

Гибкость

Корпуса PLC созданы для обеспечения гибкости. Они экономят место и могут поместиться в то пространство, с которым вы работаете.

Простота доступа

Вы можете легко получить доступ к своей электронике и кабелям через корпуса PLC. Это позволяет эффективно использовать ваши электрические компоненты. Этот корпус имеет простую конструкцию управления кабелями или проводами. Он может быть спроектирован с небольшим экраном для мониторинга или управления процессами и быстрой кнопкой включения/выключения питания на двери.

Высшее качество

Корпуса ПЛК изготавливаются из прочных и надежных компонентов.

Повышенная эффективность

Корпуса ПЛК повышают эффективность вашей электроники.

Экономически эффективно

Использование стальных корпусов может сэкономить ваши расходы из-за меньшего количества функций обслуживания. Корпус ПЛК прослужит дольше. Вы можете сэкономить деньги, купив другой корпус.

Экологичный и пригодный для вторичной переработки

Когда корпус ПЛК подходит к концу, его можно переработать. Из него можно сделать новый корпус ПЛК. Корпуса ПЛК легко чистить и обслуживать. Поэтому их используют различные перерабатывающие и производственные предприятия.

Простая установка

Монтаж корпуса ПЛК выполняется быстро и легко.

Безопасный и долговечный

Корпуса ПЛК безопасны и универсальны. Они безопасны для оператора.

Он может противостоять различным элементам, таким как коррозия, вредители и огонь. Он может выдерживать суровые условия, включая экстремально высокие температуры и влажный климат.

Защита по рейтингу NEMA

Корпуса ПЛК Рейтинги NEMA

Стандарт рейтинга NEMA сообщает нам, в каких средах могут использоваться корпуса ПЛК. Он может повысить надежность и безопасность этих продуктов.