Изготовление листового металла — недорогой и эффективный метод производства корпусов для электронных устройств.

Обычно эти металлические корпуса имеют значительно сниженные материальные затраты по сравнению с обработанный на станке с ЧПУ типы.

В этом руководстве вы найдете всю необходимую информацию о процессе изготовления корпусов из листового металла.

Продолжайте читать.

Инструменты и оборудование для изготовления корпусов из листового металла

Корпус из листового металла

В процессе изготовления корпусов из листового металла задействовано множество инструментов и оборудования. Некоторые из наиболее часто используемых машин и инструментов включают:

- Программное обеспечение для проектирования САПР

- Лазерные резаки

- Пробивной станок с ЧПУ

- Комбинированные лазерно-пробивные машины

- Роботы-сварщики

- Фальцевальное оборудование, такое как автоматизированные роботизированные фальцевальные машины, автоматизированные гибочные машины и ручные листогибочные прессы.

- Станки с ЧПУ

- Оборудование для точной токарной обработки деталей

- Координатно-измерительные машины (КИМ)

- Установка порошковой окраски

Процесс изготовления корпуса из листового металла

Шаг 1: Концепция и проектирование корпуса из листового металла

Это неотъемлемый этап процесса изготовления корпуса из листового металла.

Это может повлиять на экономическую эффективность и наилучший подход к производству в процессе изготовления.

На этом этапе определяются технические характеристики корпуса из листового металла на основе вашего проекта.

Будут сделаны грубые наброски для понимания масштаба процесса изготовления.

После согласования всех деталей инженерная группа создаст окончательный чертеж корпуса из листового металла.

Здесь проводятся тщательные расчеты для определения уровней нагрузки на различные части корпуса.

Эта оценка и расчет будут определять последующий процесс изготовления корпуса из листового металла.

Шаг 2: Резка

Первый шаг в любом Процесс изготовления листового металла резка. В этой процедуре вы должны убедиться, что все размеры чертежей вырезаны точно по размеру.

Это один из самых важных шагов, поскольку если измерения неточны, весь металлический корпус не будет изготовлен должным образом.

Процесс резки листового металла осуществляется с применением ряда простых и сложных режущих инструментов.

Например, резка листового металла для корпусов электронных приборов является распространенным методом.

Тем не менее, для резки особо твердых материалов, специальных сплавов и драгоценных металлов применяются сверхсовременные лазерные станки.

1. Резка ножницами

Здесь срезающая сила оказывается двумя инструментами, один над, а другой под листовым металлом. Будь то верхние и нижние лезвия или пуансон и матрица, инструмент сверху оказывает быстрое направленное вниз усилие на листовой металл, лежащий на нижнем инструменте.

Обычно между краями верхнего и нижнего инструментов оставляют небольшой зазор.

Это облегчает разделение материала корпуса. Размер зазора обычно составляет от 2 до 10 процентов от толщины листового металла.

Существует несколько процессов резки листового металла, в которых для отделения материала от листового металла различными способами используются сдвигающие усилия.

Применяя множество операций одновременно, можно изготавливать корпуса из листового металла с профилями и вырезами любой двухмерной геометрии.

К распространенным методам резки ножницами, используемым в процессе изготовления листового металла, относятся:

2. Стрижка

Терминология стрижка сам по себе обозначает особую процедуру резки, которая обеспечивает линейные разрезы для разделения листового металла при изготовлении корпусов для электроники.

Обычно ножницы применяются для резки металлического листа, выровненного по существующему контуру, который удерживается под прямым углом.

Тем не менее, вы также можете делать угловые разрезы.

В этом случае резка в основном применяется для разрезания листового металла на более мелкие размеры в целях подготовки к другим процессам изготовления металлических корпусов.

Операция резки выполняется с помощью ножниц, обычно называемых механическими ножницами или квадратными ножницами.

Управлять оборудованием можно вручную, а также с помощью пневматического, гидравлического или электрического привода.

Обычная отрезная машина состоит из:

- Стол с опорными кронштейнами для удержания листового металла

- Направляющие или упоры для фиксации листа

- Верхнее и нижнее лезвия с прямой кромкой

- Измерительное приспособление для точного позиционирования листового металла

Лист металла располагается между верхним и нижним лезвием. Затем вы прижимаете лезвия друг к другу, разрезая лист металла до нужного размера.

В большинстве ножниц нижний нож остается неподвижным, а верхний нож прижимается вниз.

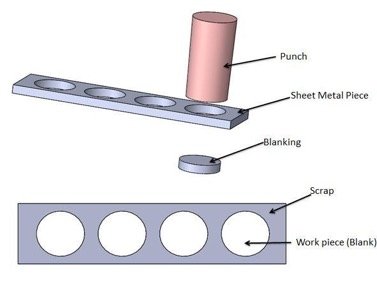

3. Гашение

Бланкирование относится к процедуре резки, при которой вы отделяете кусок листового металла от более крупного куска заготовки, прилагая достаточное усилие сдвига.

Удаленная часть, называемая заготовкой, не является отходами, а представляет собой желаемую деталь корпуса из листового металла.

Вырубка листового металла

Вы можете применять заглушки для вырезания деталей электронного корпуса практически любой двухмерной формы.

Однако этот метод применяется при резке деталей простой геометрии, которые будут подвергаться дополнительной обработке в ходе последующих процессов изготовления корпусов из листового металла.

Для операции вырубки нужны вырубной пресс, вырубная матрица и вырубной пуансон. Вы размещаете листовой металл над матрицей внутри вырубного пресса.

Вместо полости в матрице имеется вырез, повторяющий форму требуемой детали металлического корпуса.

Если вы не собираетесь формовать стандартную форму, вам придется изготовить штамп по индивидуальному заказу.

Над листовым металлом располагается вырубной пуансон, представляющий собой инструмент, имеющий форму необходимой детали корпуса.

И пуансон, и матрица обычно изготавливаются из инструментального карбида или стали.

Гидравлический пресс на высокой скорости вдавливает пуансон вниз в листовой металл.

Между матрицей и пуансоном имеется небольшой зазор, обычно составляющий 10–20 процентов толщины листа.

Когда вырубной пуансон ударяет по материалу, листовой металл в зазоре быстро изгибается, а затем разделяется.

Отрезанная от листового металла заготовка свободно падает в полость штампа.

Кроме того, эта процедура выполняется исключительно быстро: некоторые вырубные прессы способны выполнять более 1000 ходов в минуту.

4. Тонкая вырубка

Чистовая вырубка представляет собой специализированный вид вырубки, при котором заготовка вырезается из листового металла путем приложения трех отдельных усилий.

Данная технология позволяет изготавливать металлические корпусные детали с более гладкими краями, минимальным количеством заусенцев, лучшей плоскостностью и жестким допуском ±0,0003.

В этом случае вы можете изготавливать высококачественные детали корпусов электронных устройств, не требующие дополнительной обработки.

Тем не менее, дополнительные инструменты и оборудование увеличивают первоначальную стоимость, что делает чистовую вырубку более предпочтительной для крупносерийного производства корпусов из листового металла.

Большая часть оборудования и инструментов, используемых при чистовой вырубке, такая же, как и при обычной вырубке.

Тем не менее, как упоминалось ранее, тонкая вырубка подразумевает приложение трех сил.

Первый из них — это направленная вниз сила зажима, приложенная к верхней поверхности листового металла. Зажимной механизм надежно зажимает направляющую пластину против листового металла и зажимается в положении с помощью ударного кольца.

Кольцо соударения, которое иногда называют жалом, окружает периметр места заглушения.

В процессе точной вырубки вторая сила прикладывается под листовым металлом, непосредственно перед пуансоном, через «подушку».

Роль подушки заключается в создании противодействующей силы во время операции вырубки заготовки и последующем освобождении заготовки.

Эти две силы минимизируют коробление листового металла и повышают плоскостность заготовки.

Третья сила создается вырубным пуансоном, который воздействует на листовой металл и вырезает заготовку в отверстии матрицы.

Зазор между матрицей и пуансоном уменьшается при использовании чистовой вырубки в процессе изготовления корпусов из листового металла.

Зазор составляет приблизительно 0,001 дюйма, а процесс вырубки осуществляется на более низких скоростях.

Следовательно, вместо того, чтобы листовой металл ломался, освобождая заготовку, созданная заготовка течет и выдавливается из листа. Это дает более гладкий край.

5. Пробивка

Пробивка отверстий — это процесс резки листового металла, при котором кусок материала удаляется путем приложения достаточного усилия сдвига.

Пробивка отверстий аналогична вырубке, за исключением того, что отрезанная деталь является браком.

Отбракованный материал, называемый шлаком, оставляет после себя необходимый внутренний профиль в листовом металле, например, прорезь или отверстие.

С помощью перфорации можно создавать вырезы и отверстия разных форм и размеров.

Обычно пробитые отверстия имеют простые геометрические формы (прямоугольник, квадрат, круг и т. д.) или их сочетания.

Края этих деталей корпуса из листового металла, выполненных методом перфорации, имеют некоторые заусенцы из-за резки, но они достаточно хорошего качества.

Как правило, для получения более гладких краев вам придется выполнить дополнительные операции по отделке.

Для применения штамповки в процессе изготовления корпусов из листового металла требуются пробивной пресс, матрица и пуансон.

Вы помещаете лист металла в середину пуансона и штампуете в пробивном прессе.

В штампе, расположенном под листовым металлом, имеется вырез, имеющий форму желаемой части корпуса.

Сверху листа пресс захватывает пуансон, которому также придается форма желаемой детали.

На высокой скорости пробивной пресс вдавливает пуансон вниз в листовой металл и в матрицу под ним.

Между матрицей и краем пуансона имеется зазор, из-за которого металлический лист быстро изгибается и ломается.

Заготовка, которую вы выбиваете из листового металла, свободно падает через коническое отверстие штампа. Вы можете выполнить этот процесс изготовления корпуса из листового металла с помощью ручного пробивного пресса, хотя в настоящее время широко распространены пробивные прессы с ЧПУ.

Штамповка листового металла

Типичный процесс пробивки подразумевает использование цилиндрического пробойника, который прокалывает листовой металл, создавая одно отверстие.

Тем не менее, существует ряд процессов, которые можно использовать для создания различных функций.

Вот другие методы штамповки, которые можно использовать в процессе изготовления корпусов из листового металла:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6. Резка без ножниц

Здесь в процессах резки используются другие механизмы, такие как истирание или тепловая энергия.

Этот вид резки применяется в промышленных процессах изготовления корпусов из листового металла, где требуются точность и быстрое время обработки.

Некоторые популярные методы резки без ножниц, применяемые в процессе изготовления корпусов из листового металла, включают:

7. Лазерная резка

Лазерная резка Для резки листового металла используется мощный лазерный луч.

Цепочка линз и зеркал направляет и концентрирует высокоэнергетический световой луч на поверхность листа в том месте, где предполагается производить резку.

Когда луч света достигает поверхности, его энергия расплавляет и испаряет находящийся под ней лист металла.

Для удаления остатков пара или расплавленного металла из места реза используется струя газа.

Вы точно контролируете положение лазерного луча относительно листового металла, чтобы лазер мог пройти необходимую траекторию резки.

Данная технология резки выполняется на станках лазерной резки.

Наиболее распространенным типом лазера, применяемым при резке листового металла, является лазер на основе CO2 мощностью около 1000–2000 Вт.

Тем не менее, Nd-YAG и Nd иногда используются в процессах изготовления корпусов из листового металла очень высокой мощности.

8. Плазменная резка

Плазменная резка использует концентрированный поток ионизированного газа (плазмы) для резки листового металла.

Плазменный поток имеет исключительно высокую скорость и температуру, а сопло направляет его к месту реза.

Листовой металл плавится, когда плазма ударяет по поверхности под ним. Затем ионизированный поток газа из сопла выдувает расплавленный металл из реза.

Необходимо точно контролировать положение плазменной струи относительно листового металла. Это позволяет ей следовать требуемой траектории резки.

Плазменная резка выполняется с помощью плазменной горелки, которая может быть ручной или, что более популярно, управляться компьютером.

Станок плазменной резки с ЧПУ позволяет выполнять сложные и точные разрезы в процессе изготовления корпусов из листового металла.

В отличие от лазерной резки, этот метод не требует никаких физических инструментов.

В результате плазменная резка снижает первоначальные затраты и облегчает экономичное изготовление корпусов из листового металла в небольших объемах.

Более того, возможности плазменной резки незначительно отличаются от лазерной.

Хотя оба метода позволяют вырезать из листового металла практически любую двухмерную форму, при плазменной резке невозможно достичь аналогичной точности и уровня отделки.

У вас могут быть грубые края, особенно при использовании более толстых листов металла для изготовления корпуса.

Кроме того, на поверхности материала образуется оксидный слой, который можно удалить с помощью вторичных процессов.

Тем не менее плазменная резка способна резать более толстые листы металла по сравнению с лазерной резкой.

Это позволяет использовать его не только при изготовлении корпусов из листового металла.

9. Гидроабразивная резка

Водоструйная резка применяет высокоскоростную струю воды для резки листового металла.

Обычно вода состоит из абразивных частиц, необходимых для износа материала, и течет тонкой струей с повышенной скоростью, около 2000 футов в секунду.

В результате струя воды оказывает чрезвычайно высокое давление (примерно 60 000 фунтов на квадратный дюйм) на место реза листового металла. Это быстро разрушает материал.

Обычно положение струи воды контролируется компьютером, чтобы она перемещалась по требуемой траектории резки.

С помощью гидроабразивной резки можно вырезать из листового металла практически любую двухмерную форму.

Ширина реза часто составляет от 0,002 до 0,06 дюйма, что позволяет получать кромки хорошего качества.

Более того, вторичная отделка не требуется, поскольку гидроабразивная резка форм не оставляет заусенцев.

Кроме того, при гидроабразивной резке листового металла не возникает проблем с тепловой деформацией.

Это связано с тем, что при этом не применяется тепло для плавления материала, как при плазменной и лазерной резке.

Шаг 3: Гибка листового металла

Гибка — это приложение силы к листовому металлу, заставляющее его изгибаться под определенным углом и создавать желаемую форму корпуса.

Гибка листового металла эксплуатация приводит к деформации вдоль одной оси.

Однако можно выполнить ряд различных процедур, чтобы сформировать сложную деталь корпуса.

Изгиб корпуса из листового металла может иметь несколько различных параметров, как показано на схеме ниже.

Гибка листового металла корпуса

Операция гибки приводит как к сжатию, так и к растяжению листового металла. Кроме того, внешняя часть материала будет испытывать растяжение и вытягиваться на значительную длину.

Кроме того, процесс изгиба приводит как к растяжению, так и к сжатию листового металла, при этом внутренняя часть испытывает сжатие и усаживается.

Нейтральная ось обозначает граничную линию внутри листового металла, через которую не действуют силы сжатия или растяжения.

Благодаря этому длина этой оси остается постоянной.

Вы можете связать изменение длины внутренней и внешней поверхности с исходной плоской длиной по двум параметрам.

Две переменные — это вычет изгиба и допуск на изгиб, которые показаны на диаграмме ниже.

изгиб нейтральной оси

K-фактор обозначает нейтральную ось в листовом металле. Вы рассчитываете его как отношение нейтральной оси к толщине материала.

Коэффициент К зависит от ряда параметров, таких как материал, угол изгиба, операция гибки и т. д. Обычно он больше 0,25, хотя и не может превышать 0,50.

При гибке листового металла остающиеся в материале напряжения заставят его умеренно пружинить после процедуры гибки.

Из-за этого упругого восстановления вам следует перегнуть металлический лист на определенную величину, чтобы получить желаемый угол и радиус изгиба.

У вас будет больший радиус окончательного изгиба по сравнению с изначально сформированным, в дополнение к меньшему конечному углу изгиба.

Коэффициент упругости, КС отношение конечного угла изгиба к начальному углу изгиба.

Степень упругости зависит от различных переменных, включая материал, процесс гибки, а также начальный радиус и угол гиба.

Упругость при гибке листового металла

Обычно операция гибки при изготовлении корпусов из листового металла выполняется на станке, называемом листогибочным прессом.

Управление оборудованием может осуществляться как вручную, так и автоматически.

Листогибочный пресс состоит из нижнего инструмента, называемого матрицей, и верхнего инструмента, называемого пуансоном. Вы размещаете лист металла между этими двумя инструментами во время процесса гибки.

Вы осторожно размещаете лист металла над матрицей и зажимаете его в нужном положении с помощью заднего упора. Затем пуансон опускается и заставляет материал сгибаться.

В автоматическом листогибочном прессе гидравлический поршень вдавливает пуансон в листовой металл.

Глубина, на которую пуансон вдавливает листовой металл в матрицу, определяет достигаемый угол гиба.

Стандартные инструменты обычно используются для штампа и пуансона. Однако вы можете использовать специальные инструменты для специализированных процессов гибки, но это повлечет за собой дополнительные расходы.

Пресс-тормоз

Тем не менее, существует несколько других методов, которые можно использовать для гибки в процессе изготовления листового металла.

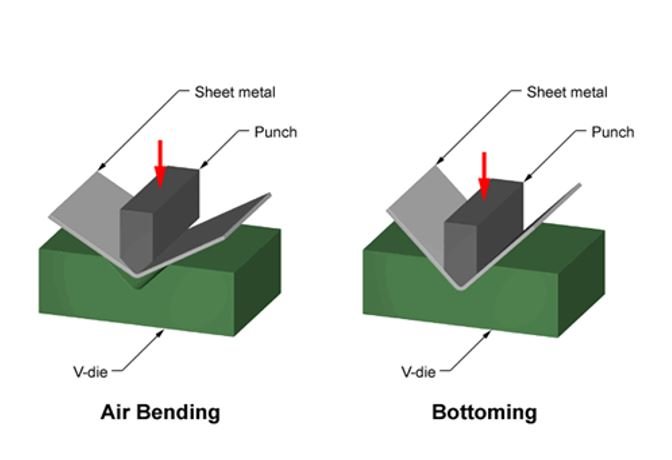

V-образный изгиб

При этом методе гибки листового металла матрица и пуансон принимают форму буквы «V».

Пуансон вдавливает листовой металл в V-образный канал внутри V-образной матрицы, заставляя его сгибаться.

Если пуансон не проталкивает материал ко дну полости матрицы, оставляя воздух или пространство под ним, это называется «воздушной гибкой».

Следовательно, V-образная канавка должна иметь более острый угол по сравнению с углом, который вы формируете в листовом металле.

Когда пуансон проталкивает листовой металл ко дну полости матрицы, это называется «продавливанием».

С этой техникой вы лучше контролируете угол, поскольку уменьшается отдача. Тем не менее, вам понадобится более тяжелый пресс.

В обоих методах ширина отверстия штампа или V-образной канавки обычно в 6–18 раз превышает толщину листового металла.

Эта величина называется коэффициентом формы и эквивалентна делению диаметра отверстия матрицы на толщину листа.

V-образная гибка листового металла

Изгиб протирания

Гибка кромок методом протирания, иногда называемая гибкой кромок, является еще одним распространенным методом гибки, используемым в процессе изготовления корпусов из листового металла.

При использовании этой техники гибки необходимо прижимать лист к штампу с помощью прижимной пластины.

Затем пуансон давит на край листового металла, который выступает за пределы прокладки и матрицы.

Листовой металл будет изгибаться по радиусу кромки штампа.

Изгиб протирания

Шаг 5: Методы соединения для формирования корпуса из листового металла

Как выбрать правильный метод/методы соединения металлов для вашего корпуса?

Здесь мы поможем вам выбрать подходящую технологию соединения для применения в процессе изготовления корпуса из листового металла:

Сварочный электрический шкаф

Есть несколько сварка электрического корпуса варианты, которые вы можете использовать при сборке корпуса из листового металла.

Выбор метода зависит от типа металла, толщины материала и сварочного оборудования.

Некоторые из распространенных сварочных операций включают в себя:

Сварка МИГ

Это относится к дуговой сварке, при которой вы подаете бесконечный проволочный электрод в сварочную ванну через сварочный пистолет. Чтобы защитить ванну от загрязнения, вы также подаете защитный газ через пистолет.

Сварка TIG

Этот метод сварки использует неплавкий вольфрамовый электрод и электрическую дугу для получения сварных швов. Метод сварки подходит для листовых металлов толщиной до 8-10 мм.

Лазерная сварка

Лазерная сварка использует мощный, сплошной лазерный резонатор для расплавления листового металла. Метод сварки позволяет производить стабильные, высококачественные сварные швы.

Механическое соединение

Механическое соединение или крепление во многом отличается от процессов склеивания или сварки. Эта процедура соединения подразумевает использование различных механических приспособлений для скрепления нескольких компонентов корпуса вместе.

К распространенным механическим приспособлениям, используемым в этой технологии соединения при изготовлении корпусов из листового металла, относятся:

- Винты

- Болты

- Орехи и

- Заклепки

Механическое соединение, также называемое резьбовым креплением, создает более прочные соединения по сравнению с клеевыми соединениями, хотя они и не такие прочные, как сварные соединения.

Механическое соединение может быть временным или постоянным. Крепления, такие как гайки, винты и болты, являются временными методами соединения, в то время как заклепка является методом постоянного соединения.

В отличие от процесса сварки, при необходимости можно заменить или отрегулировать фурнитуру или крепежные элементы, используемые при механическом соединении.

Более того, в отличие от сварки, в ходе данной процедуры не требуется нагревание, что исключает риск деформации и изменения цвета листового металла.

Склеивание

Большинство производителей при изготовлении сложных корпусов из листового металла применяют методы механического соединения и сварки конструкционных деталей.

Клеи используются в эстетических целях для придания дополнительного вида деталям в тех случаях, когда крепежные элементы и сварка не должны быть видны.

Подобно механическому соединению, клеевое соединение идеально подходит для этих целей, поскольку оно не приводит к изменению цвета или деформации металла, в отличие от методов сварки.

Кроме того, скрыть место склеивания не составит труда.

Это связано с тем, что клеи по сути скрыты между двумя подложками, и это может обеспечить эстетическое улучшение по сравнению с механическими креплениями и сваркой.

Однако, несмотря на прекрасное эстетическое решение, которое предлагает клеевое соединение, у него есть и недостатки.

Основным недостатком использования клея при изготовлении корпусов из листового металла является прочность соединения.

Из трех рассмотренных методов соединения листового металла клеевое соединение является наименее прочным.

Кроме того, крайне важно правильно протестировать клеи на конкретном корпусе, чтобы предотвратить его поломку.

Кроме того, для правильного нанесения некоторых клеев требуется оборудование специальной конструкции.

Например, вы должны наносить акриловые клеи с помощью оборудования из нержавеющей стали. Кроме того, хотя методы соединения, такие как сварка, являются мгновенными, клеям требуется время для отверждения.

Подводя итог, можно сказать, что при изготовлении корпуса из листового металла можно применять более 1 метода соединения. Для большинства сложных конструкций металлических корпусов требуются все три.

Шаг 6: Шлифовка

Шлифование относится к операции, где зерно ударяется о листовой металл. Большинство процессов изготовления прецизионных листовых металлов применяют по крайней мере некоторую степень автоматизации.

Шлифовка сварной детали из листового металла — это преимущественно ручной процесс.

Необходимо приложить достаточное давление под правильным углом, чтобы зерна шлифовального диска удалили как можно больше металла за кратчайшее время.

В то же время важно следить за тем, чтобы не допустить преждевременного износа диска или выхода из строя шлифовального инструмента.

Для успешного потока деталей необходимо эффективно управлять рядом параметров.

Шлифовка листового металла

Шаг 7: Шлифовка

После шлифования всего корпуса из листового металла следующим шагом является шлифование, которое обеспечивает чистую и полированную поверхность перед окончательной отделкой.

Этот процесс также занимает некоторое время и имеет важное значение в процессе изготовления корпусов из листового металла.

Шаг 8: Окончательная отделка

Подобно материалу, отделка поверхности позволяет получить различные решения для различных вариантов использования корпусов из листового металла.

Не все виды отделки поверхности в равной степени подходят для защиты листового металла в различных условиях.

Поэтому при выборе подходящего покрытия для использования в процессе изготовления корпусов из листового металла важно учитывать следующие факторы:

- Где будет располагаться ограждение: в помещении или на открытом воздухе.

- Температура, которой будет подвергаться отделка поверхности

- Виды химикатов, которым может подвергаться отделка

- Проблемы, связанные с УФ-излучением

Существует несколько видов отделки поверхности, которые повышают коррозионную стойкость материала. Давайте рассмотрим общие операции по отделке поверхности, применяемые в процессе изготовления корпусов из листового металла:

Порошковое покрытие

Порошковое покрытие представляет собой сухой термопластичный порошок, который наносится электростатически и прикрепляется к поверхности металлического корпуса в печи.

Он широко рассматривается как отраслевой стандарт для отделки поверхностей и выпускается в различных цветах, текстурах и уровнях блеска.

Одним из преимуществ порошковой окраски является то, что она обеспечивает недорогое, высококачественное и исключительно долговечное покрытие.

Кроме того, он выпускается с различными текстурами, например, шероховатая отделка отлично скрывает отпечатки пальцев, что делает его лучшим выбором для корпусов электронных устройств.

Порошковое покрытие нанесет дополнительный слой на металлический корпус.

Обратите внимание, что размеры на чертеже относятся к основному металлическому материалу, а не к порошковому покрытию.

Поэтому рекомендуется добавить по 0,003–0,005 дюйма с каждой стороны размеров выреза.

В противном случае вырезы могут оказаться недостаточно большими, и компоненты корпуса не поместятся.

Чтобы указать желаемое порошковое покрытие, просто выберите порошковое покрытие с подходящей текстурой и цветом, соответствующим вашим потребностям.

К проекту изготовления корпуса из листового металла приложите примечание о предпочтительном варианте порошкового покрытия.

Цифровая печать и шелкография

Это операция по отделке поверхности, применяемая в процессе изготовления корпусов из листового металла, которая придает конструкции превосходный внешний вид и ощущение.

Эти методы позволяют визуально маркировать металлический корпус для идентификации портов, переключателей, разъемов и многого другого.

Цифровая печать также является идеальным выбором для графики, например, для художественных работ или логотипа компании. Это оказалось выбором по умолчанию для большинства дизайнеров.

Тем не менее, каждый метод имеет свои преимущества. Это делает каждый из них подходящим для вашего конкретного применения.

Химическое конверсионное покрытие

Эта отделка поверхности для металлических корпусов также известна как хроматное покрытие или химическая пленка. Нанесение хромата на поверхность листового металла обеспечивает коррозионно-стойкую и долговечную поверхность, которая демонстрирует стабильную электропроводность.

Анодирование

Анодирование относится к электрохимической процедуре, используемой для поверхностной обработки цветных металлов. Обычно применяется к алюминиевой поверхности, чтобы сделать ее более твердой и устойчивой к коррозии.

Анодированная поверхность фактически становится частью металла. В результате она не будет отслаиваться, скалываться, шелушиться и при обычном применении никогда не изнашивается.

Корпус из анодированного листового металла

Лужение

Это простой процесс погружения, который покрывает чистый оловянный лист металлом. Операция по отделке поверхности часто применяется для улучшения паяемости, электропроводности и коррозионной стойкости.

Отделка голого металла

Обычно отделка BAE Metal производится в трех основных формах:

Нет отделки

Здесь вы снимаете заусенцы с электрического корпуса без дополнительной отделки, и на нем могут появиться небольшие следы завихрений или царапины. Это экономичный метод, хотя он удобен только для металлических корпусов, которые будут использоваться внутри помещений.

Зернистый финиш

При этой обработке поверхности с поверхности металлического корпуса удаляются заусенцы, а затем ей придается четкое линейное направление волокон с помощью щетки.

Отделка в стиле «тумблер»

Использование галтовки в процессе изготовления корпусов из листового металла обеспечивает сглаживание и ненаправленную отделку за счет галтовки в абразивной среде.

Дополняя друг друга, лучший материал и отделка поверхности для любого металлического корпуса помогают сохранить деликатное оборудование в безопасности и на более длительный срок. Это решение, которое приводит к экономии средств и повышению производительности.

Шаг 9: Проверка качества корпуса из листового металла

Полностью собранный электрический шкаф

После завершения процесса изготовления корпуса из листового металла изделие должно пройти проверочные испытания в соответствии с его эксплуатационными требованиями.

Ниже приведены испытания на качество, которым подвергается металлический корпус перед тем, как покинуть производственный цех:

Испытание на стойкость к соляному туману

Испытание в соляном тумане действует как ускоренный механизм проверки способности покрытия поверхности корпуса выдерживать атмосферную коррозию. Его также называют испытанием в соляном тумане.

Тест на царапание

Испытание на царапание определяет устойчивость к износу и истиранию металлического корпуса и покрытия. Это простой и быстрый метод характеристики покрытий.

Однако на результаты влияют несколько переменных, включая механические свойства подложки, толщину покрытия и прочность связи на границе раздела. Условия испытаний, такие как радиус кончика индентора, скорость царапания и нагрузка, также влияют на результаты.

Испытание на падение

Этот тест предназначен для оценки структурной целостности металлического корпуса. Тест на падение обычно подразумевает падение объекта с определенной высоты на поверхность корпуса.

Испытание на растяжение при высокой температуре

Испытание на растяжение при высокой температуре помогает изучить поведение металлического материала при воздействии сочетания повышенной температуры и растяжения.

Испытание на воздействие низких температур

Испытание при низких температурах позволяет оценить влияние пониженной температуры на производительность, целостность и безопасность материала металлического корпуса во время использования. Это испытание идеально подходит для проверки металлических корпусов, которые будут подвергаться воздействию низких температур в течение срока службы.

Испытание на защиту от проникновения

Испытание на защиту от проникновения, обычно называемое испытанием IP, оценивает способность металлических корпусов защищать от «проникновения».

То есть защита от проникновения пыли, воды и посторонних предметов.

Для всех ваших электрические шкафы из Китая, свяжитесь с KDMSteel сейчас.