Литье нержавеющей стали: полное руководство

Вы с нетерпением ждете возможности заняться литьем нержавеющей стали?

Каков ваш опыт в этой области?

Сегодня я хочу показать вам, как успешно отливать нержавеющую сталь.

Я знаю, это может показаться сложным промышленным процессом, но я все упрощу для вас.

Итак, прежде чем углубляться в детали литья нержавеющей стали, вот краткий обзор того, чему вы научитесь.

Посмотрите на это:

- В чем смысл литья из нержавеющей стали?

- Лучшие марки нержавеющей стали для литья

- Методы литья нержавеющей стали

- Пошаговый процесс литья нержавеющей стали

- Контроль дефектов нержавеющей стали во время литья

- Стандарты и контроль качества литья нержавеющей стали

- Факторы, влияющие на стоимость литья нержавеющей стали

- Применение литья из нержавеющей стали

- Ковка нержавеющей стали против литья нержавеющей стали

- Часто задаваемые вопросы о литье нержавеющей стали

- Компания по литью нержавеющей стали – KDM Steel

Что ж, это будет подробное руководство по литью нержавеющей стали.

Продолжайте читать, чтобы узнать больше. Начнем?

Что такое литье из нержавеющей стали?

Это промышленная практика, которая подразумевает формирование конечного продукта путем помещения расплавленной нержавеющей стали в форму или комбинацию полостей формы.

Первоначально полости пресс-формы изготавливаются в соответствии с предполагаемой формой, которую должно принять конечное изделие.

После этого требуемый тип нержавеющей стали нагревается при высоких температурах до достижения им температуры плавления.

Это впоследствии перевело бы твердый металл в жидкое состояние.

Наконец, расплавленный металл заливается в полость, охлаждается, а затем затвердевает, принимая окончательную форму.

Затем продукт извлекается для очистки.

Литые детали из нержавеющей стали – Фото предоставлено: Off Shore Direct Metals

После затвердевания могут быть предприняты некоторые примерные меры, такие как термическая обработка.

Проверки также имеют важное значение для определения того, обладает ли продукция желаемыми свойствами, предписанными покупателем.

Как мы обсудим позже, процесс литья является последовательным и подразумевает различные меры.

Так как же литье из нержавеющей стали отличаются от кованое литье?

Это один из наиболее часто задаваемых вопросов.

Отливки из нержавеющей стали могут состоять из множества химических составов, в отличие от кованых отливок, которые могут иметь только один основной химический компонент.

Кроме того, кованые отливки производятся механическим способом с помощью простых средств, таких какпрокатка иковка в конечный продукт.

Это отличается от стальных отливок, которые принимают форму формы просто путем заливки в полость формы.

По этим причинам стальные отливки демонстрируют образцовые качества по сравнению с коваными отливками, особенно когда они подвергаются воздействию различных суровых условий.

Зная это, перейдем к следующему разделу.

Так,

Какие марки нержавеющей стали лучше всего подходят для литья?

Прежде всего, следует отметить, что сталь — это металлический сплав, состоящий в основном из железа и углерода, а также других элементов.

Однако нержавеющая сталь представляет собой сплав, содержащий большое количество хрома, обычно не менее 10,5 % по массе.

Остальная масса состоит из железа.

Примечательно, хром отвечает за коррозионную стойкость, и поэтому любое увеличение содержания хрома сделает металл более устойчивым к коррозии.

Кроме того, помимо хрома, в состав нержавеющей стали входят и другие ингредиенты, такие как:

- Молибден

- никель

- Титан

- Медь

- Азот

- Фосфор и т.д.

Среди всех этих второстепенных компонентов молибден абсолютно уникален.

Почему?

Значительно повышает коррозионную стойкость нержавеющей стали.

Также, молибден — это отличительный химический элемент, который отличает два наиболее распространенных типа нержавеющей стали.

Этими типами являются нержавеющая сталь 304 и нержавеющая сталь 316 — о них я расскажу далее в этом руководстве.

Таким образом, очевидно, что существует несколько типов нержавеющей стали, помимо двух упомянутых распространенных.

Разница между ними заключается в разном составе сплава, обусловленном разным химическим составом, а также в различных физических свойствах.

Оставим это в стороне.

Прежде чем приступить к процессу литья, разумно сначала выбрать наиболее подходящие виды нержавеющей стали.

Помните, что ваша главная цель при литье — «производство качественных отливок».

По совпадению, качество отливок зависело от типа используемой нержавеющей стали.

Таким образом, лучшими марками для литья являются:

- Нержавеющая сталь 304

- Нержавеющая сталь 316

Обратите внимание, что эти два типа металлов относятся к нержавеющая сталь серии 300 класса.

Это означает, что они представляют собой хромоникелевые сплавы.

Давайте рассмотрим каждый из них.

а) Нержавеющая сталь 304

Данная марка относится к группе аустенитных нержавеющих сталей.

Что такое аустенитная нержавеющая сталь?

Итак, эта группа состоит из микроструктурированной и гранецентрированной кубической кристаллической нержавеющей стали.

Кстати, это самая большая категория нержавеющих сталей.

Фактически они составляют 75 % всей нержавеющей стали.

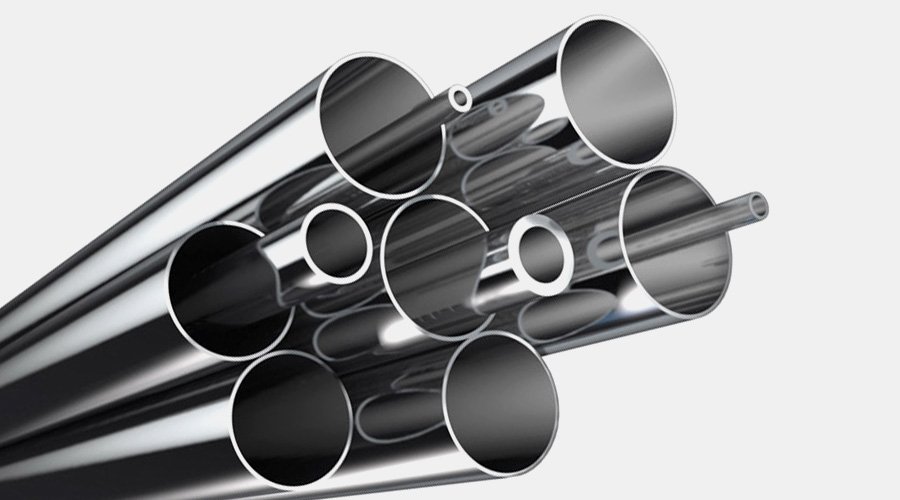

Трубы из нержавеющей стали 304

SS304 также часто называют группой 18/8.

Почему?

Потому что в его состав входят хром и никель как основные нежелезистые элементы, входящие в состав 18% и 8 % соответственно.

Некоторые примечательные особенности этого сорта:

Он обладает высокой устойчивостью к коррозии, возникающей под воздействием различных условий окружающей среды или атмосферных условий.

В результате он способен противостоять большинству окислителей, таких как кислотные растворы в окружающей среде.

Однако стоит отметить, что нержавеющая сталь 304 подвержена коррозии при воздействии некоторых экстремальных условий, таких как:

· Теплые растворы хлоридов, которые в свою очередь приводят к щелевой коррозии

Ионы хлора, содержащиеся в этом растворе, образуют проникающие химические области, которые обходят барьер из окисленного хрома.

Обратите внимание, что этот барьер служит защитным экраном от любых неблагоприятных внешних химических реакций, которые могут разрушить металл.

В результате образования химических зон внутренние детали, находящиеся под защитным слоем, впоследствии подвергаются риску.

· Зоны с засоленным климатом, такие как прибрежные равнины

В связи с этими ограничениями, связанными с нержавеющей сталью 304, тип 316 является для вас надежной заменой.

Особенно в случаях, когда имеют место сильные хлоридные или соленые условия.

Давайте теперь рассмотрим распространенные области применения этого металла.

Применение нержавеющей стали 304

Этот металл широко используется для изготовления:

Я. Бытовые товары – в основном кухонная техника и оборудование для обработки продуктов питания. Это связано с тем, что этот металл долговечен и его можно дезинфицировать.

II. Промышленные товары – например, детали машин, двери и т.д.

Отливки из нержавеющей стали

Существуют также некоторые второстепенные классы нержавеющей стали 304, а именно: 304 H и 304 L.

Однако они также содержат столько же хрома и никеля, как и сталь типа 304.

Кроме того, они одинаково устойчивы к коррозии.

Буква «H» здесь означает, что 304 H имеет немного более высокое содержание углерода (0,04–0,1).

Что делает его пригодным для использования в процедурах, предполагающих применение высоких температур и требующих определенной степени прочности.

Сталь марки 304 L имеет низкий или даже более низкий уровень содержания углерода, составляющий не более 0,03 % от общей массы.

В результате он значительно менее сенсибилизируется во время сварки.

Под сенсибилизацией в данном контексте понимается образование карбидов хрома на границах зерен.

Это происходит, когда нержавеющая сталь подвергается воздействию экстремальных температур, таких же, как при сварке.

Образующиеся карбиды хрома значительно снижают коррозионную стойкость металла, особенно по границам зерен.

По этой причине нержавеющая сталь 304 L подходит для ваших сварочных работ.

б) Нержавеющая сталь 316

Этот тип металла является наиболее распространенной формой нержавеющей стали после марки 304.

По совпадению, 304 и 316 обладают наиболее схожими физическими и механическими свойствами.

Основное отличие, как уже упоминалось ранее, заключается в наличии молибдена.

Нержавеющая сталь 316 содержит около 3 % молибдена.

Как и 304, нержавеющая сталь 316 также имеет ряд различных типов, включая 316 L, F и H.

Литая нержавеющая сталь

Опять же, каждый тип немного отличается из-за разного химического состава.

316 L — это тип стали с меньшим содержанием углерода.

Опять же, это предпочтительный тип для многих видов сварки, поскольку он вообще не вызывает сенсибилизации, как обсуждалось ранее.

Кроме того, он подходит для применений, связанных с более высокими диапазонами температур и повышенным риском коррозии.

По этой причине его широко используют в морских работах и строительстве.

Марка 316 H, в отличие от L, содержит больше углерода, поэтому она отличается образцовой прочностью даже при высоких температурах.

Ниже приведены характеристики нержавеющей стали 316:

I. Идеальная коррозионная стойкость – благодаря включению молибдена, он более устойчив к очень хроническим факторам, в частности, к хлоридным растворам и соленым условиям. Помните, это свойство делает его в конечном итоге превосходящим 304.

II. Обладает отличными формовочными и свариваемыми свойствами.

III. Его легко прокатывать и ломать, особенно при формировании различных деталей для использования в промышленности.

Применение нержавеющей стали 316

I. Применение в химической промышленности – это результат его сопротивления и пригодности для использования в кислых средах.

II. Производство медицинско-хирургического оборудования в фармацевтике – это обусловлено инертностью металла.

III. Производство теплообменников, деталей реактивных двигателей и деталей насосов.

Разве не сложно легко обнаружить различия между SS316 и SS304?

Если это так, то для сравнения изучите таблицу ниже.

| Нержавеющая сталь 304 | Нержавеющая сталь 316 |

| Содержит все остальные второстепенные элементы, кроме молибдена. | Содержит 2 – 3% молибдена |

| Подвергается коррозии при воздействии хлоридов и солевых растворов. | Устойчив к воздействию хлоридных растворов и солевых условий. |

| Способен противостоять коррозии, вызываемой большинством распространенных окислителей. | Устойчив к коррозии под воздействием любых агентов и неблагоприятных условий. |

| Легко дезинфицируется, поэтому применяется в производстве кухонных и пищевых приборов. | Нереактивный, поэтому подходит для медицинского и хирургического оборудования, включая фармацевтические препараты. |

Какой тип из 304 и 316 наиболее подходит?

Я бы сказал, что обычно все эти два типа очень полезны.

Однако ваш выбор между ними будет зависеть от обстоятельств, в которых вы планируете использовать металл.

Для процедур, требующих хорошей формуемости, выбирайте 304 вместо 316.

Последний имеет плохую формуемость.

Кроме того, если вы планируете работать в среде с большим количеством едких веществ, например, в морской и соленой среде, то выбирайте 316.

Если же мы сосредоточимся на стоимости, то лучшим выбором станет 304, поскольку он относительно дешевле по сравнению с 316.

Наконец, для применений, требующих большей прочности и твердости, выбирайте сталь 316, а не 304.

Удачи вам в этом.

Теперь перейдем к следующему разделу.

Я познакомлю вас с различными методами литья нержавеющей стали. Давайте продолжим.

Методы литья нержавеющей стали

Мы ограничимся обсуждением следующих методов литья нержавеющей стали.

Литье нержавеющей стали

Кроме того, эта деталь будет изготовлена только из нержавеющей стали.

Ниже приведены распространенные методы литья нержавеющей стали:

Литье по выплавляемым моделям

- Центробежное литье

- Непрерывное литье

- Литье в песчаные формы

- Угловое литье

- Литье под давлением

- Литье по выплавляемым восковым моделям

Теперь мы рассмотрим их все.

Литье по выплавляемым моделям из нержавеющей стали

Это технический процесс, включающий использование полостей форм, изготовленных из воска или пены.

Полости форм обычно проектируются по определенному шаблону, который будет соответствовать отливкам.

Модель обычно покрывается огнеупорным материалом, который затем формирует форму.

Позже воск расплавляется, когда расплавленный металл заливается в формы.

Затем следует охлаждение и затвердевание.

Наконец, отливки должны быть готовы.

Интересно, что термин «инвестиции» означает «полное покрытие».

Таким образом, литье по выплавляемым моделям представляет собой технологию полного покрытия восковой модели огнеупорным материалом.

Литье по выплавляемым моделям

Давайте кратко рассмотрим этапы этой процедуры.

I. Сначала подготовьте восковую модель. Вместо воска можно использовать пластик и пену. Однако воск предпочтительнее, так как он легко плавится и его можно использовать повторно.

II. В зависимости от количества отливок, которые вам нужно сделать, вы можете прикрепить несколько восковых моделей для одного процесса литья. Кроме того, вы можете присоединить восковые модели к восковой планке. Планка в дальнейшем будет служить центральной елью.

III. После этого пришло время закрепить керамическую чашку на конце стержня. На этом этапе у нас уже есть своего рода расположение. Оно будет включать восковой стержень, закрепленный узорами, и чашку. Сочетание этих расположений напоминает дерево, поэтому оно называется «Дерево».

IV. Теперь окуните шаблон дерева в керамическую суспензию. Обратите внимание, что на поверхности шаблона в результате образуется слой керамики. Чтобы сделать слой толще, следует постоянно окунуть шаблон в суспензию, пока не будет достигнута желаемая толщина.

V. После того, как керамическое покрытие станет достаточно толстым, дайте рисунку дерева высохнуть на воздухе.

VI. На этом этапе переверните затвердевший набор и нагрейте его при средней температуре в диапазоне от 90°C до 180°C. Это тепло расплавит воск, который, в свою очередь, вытечет, оставляя за собой полость формы.

VII. После этого нагрейте полость керамической формы до чрезвычайно высокой температуры около 1000 F – 2000 F (550 ⁰C – 1100 ⁰C).

Нагревание формы на этом этапе очень важно, поскольку тепло:

- Укрепите форму.

- Расплавляет любой воск, который мог остаться после предыдущего процесса.

VIII. Затем перенесите форму еще горячей в отделение. Залейте в форму расплавленную нержавеющую сталь.

Так почему же важно заливать жидкий металл, пока форма горячая?

Можно выделить две причины:

- Для улучшения свободного течения расплавленного металла через полость формы. В процессе заполнения каждого тонкого сечения полости.

- Обеспечивает идеальную точность размеров, поскольку в противном случае полость формы сжалась бы в процессе охлаждения.

IX. После заполнения полости формы дайте ей остыть для полного затвердевания.

X. Наконец, снимите керамическую форму, чтобы получить отливку по выплавляемой модели.

XI. Вырежьте части из «дерева», четко разделяя их.

Вот и все, ваши отливки готовы к использованию.

Все просто, правда?

https://youtu.be/UrUsaGussfc

Преимущества литья по выплавляемым моделям из нержавеющей стали

- Проще и легче производить очень тонкие секции. Фактически, можно производить узкие детали до 0,15 дюйма.

- Полученные отливки имеют более высокую точность размеров с допусками 0,76 мм.

- Этот процесс можно использовать для литья практически любого металла. Кроме того, он подходит для производства небольших отливок с максимальной массой 75 фунтов.

- Он способен отливать чрезвычайно сложные детали с превосходной отделкой поверхности.

Основными недостатками этого метода являются:

- Относительно дорого.

- Кроме того, это трудоемкий и требующий навыков процесс.

Нержавеющая сталь Центробежное литье

Среди методов литья этот выделяется.

В отличие от других, которые используют силу тяжести и давления для заполнения форм, в этом методе используется мощная центробежная сила.

Благодаря этому он отлично подходит для производства цилиндрических деталей и полых конструкций.

В этом процессе изготавливаются цилиндрические формы и для получения отливок используется центробежная сила.

В свою очередь, эти отливки имеют цилиндрическую форму форм.

Обычно эти формы представляют собой постоянные металлические изделия, обычно изготавливаемые из стали или железа.

Центробежное литье

Центробежное литье может осуществляться двумя способами.

I. Вертикальное центробежное литье

II. Горизонтальное центробежное литье

Разница между ними заключается в положении наклона цилиндрических форм.

Для вертикального центробежного литья используется комбинация литейных машин, вращающих цилиндрические формы вокруг вертикальной оси.

С другой стороны, центробежные литейные машины вращают формы вокруг горизонтальной оси в процессе горизонтального центробежного литья.

Хотя механизмы производства могут различаться, процесс центробежного литья в обоих случаях одинаков.

Ознакомьтесь с процедурой центробежного литья.

I. Подготовка форм

Этот этап включает в себя ряд мер, предпринимаемых для подготовки цилиндрических форм к использованию.

Вы можете окунуть форму в керамическую суспензию, чтобы покрыть ее стенки, а затем высушить ее.

Когда все будет готово, установите формы в центробежную машину и включите ее.

Пусть он вращается вокруг своей оси с чрезвычайно высокой скоростью около 1100 об/мин.

II. Заливка.

Теперь выньте расплавленную нержавеющую сталь из печи и сразу же разлейте ее по вращающимся формам.

Этот этап может быть сложно выполнить вручную, поэтому вы можете задействовать автоматизированную машину для розлива.

Под действием центробежной силы расплавленный металл равномерно распределяется по стенкам полости по мере заполнения формы.

Плотная жидкость втягивается в стенки, а менее плотная, включая примеси, остается во взвешенном состоянии или занимает внутренние поверхности.

3. Охлаждение

Теперь, когда формы полностью заполнены, продолжайте вращение по мере остывания металла.

Вы увидите, как материал остывает, начиная с внешних стенок и в конечном итоге проникая во внутренние стенки.

IV.Снятие отливок.

Теперь вы можете остановить вращение.

Но перед этим необходимо убедиться, что материал остыл и полностью затвердел.

Извлеките отливки из форм.

Вы можете встряхнуть полость формы или разбить ее, чтобы извлечь отливки.

Это должно быть легко.

V. Отделка

Осмотрите отливки, чтобы убедиться в их качестве.

Затем удалите все неровности, образовавшиеся в результате шлифования или пескоструйной обработки.

Теперь вы можете использовать отливки в соответствующих приложениях.

Преимущества центробежного литья

- Этот процесс можно использовать для формирования очень больших деталей.

- Он позволяет изготавливать детали с превосходной отделкой поверхности и высокой точностью размеров.

- Требует меньших затрат на рабочую силу

- Производит мало отходов и лома.

Основным ограничением является то, что этот процесс применим только к производству цилиндрических отливок.

Нержавеющая сталь Метод литья в песчаные формы

В отличие от литья по выплавляемым моделям, этот метод использует песчаные формы для изготовления сложных и уникальных деталей.

Песчаные формы изготавливаются из кварцевого песка.

Песок как материал для форм имеет ряд преимуществ.

Посмотрите.

Литье в песчаные формы

Преимущества использования песка в качестве формовочного материала:

- Это дешево и легко доступно.

- Песок способен выдерживать высокие температуры, поэтому он пригоден для изготовления металлов, имеющих по сравнению с ним более высокую температуру плавления.

Давайте быстро рассмотрим методологию, применяемую в этом процессе.

i. Сначала необходимо изготовить формы для процесса литья.

Начните этот этап с разработки определенного узора.

В противном случае вы можете выбрать подходящий тип шаблона для использования.

Опять же, ваш выбор должен зависеть от:

- Материал выкройки.

- Надбавки, которые будут введены в шаблон

- Стоимость используемого шаблона.

Узор здесь состоит из двух равных половин, т.е.

Верхняя и нижняя половина.

После этого насыпьте немного песка в каждую половину формы вокруг шаблона.

Не забудьте смешать песок со связующим веществом, чтобы стабилизировать форму полости.

Упаковка может осуществляться вручную или с использованием автоматизированной машины.

Обязательно проверьте качество и тип формовочного песка, поскольку каждый тип песка имеет свое конкретное применение.

Формовочный песок прочно связывается и не теряет своей проницаемости.

Он также состоит из смеси кварцевого песка, глины и достаточного количества влаги.

Поэтому стоит сравнить и сопоставить каждый из них с типом материалов, которые вы хотите производить.

Наиболее часто используемые типы песчаных форм:

- Натуральный и синтетический песок

- Зелёная плесень – это смесь песка, воды и

- Сухая песчаная форма – состоит из песка с органическим Этот тип упрочняется путем обработки его при высокой температуре. Кроме того, он производит очень точные отливки, хотя он очень дорогой.

Опять же, характеристики используемого песка в свою очередь напрямую влияют на качество песчаных форм.

Хороший тип песка должен обладать следующими характеристиками:

- Оптимальная прочность

- Лучшая проницаемость

- Отличная теплопроводность

- Должны быть пригодны для повторного использования.

ii. После того, как шаблон хорошо зафиксируется в форме, осторожно извлеките его. Теперь остается полость формы, которая будет необходима на следующем этапе.

Могут быть приняты дополнительные меры, такие как смазка поверхности полости.

Это облегчит последующее извлечение отливок.

iii. Теперь изготовьте литниковую систему или заливочный желоб, закрепленный на одном конце формовочной полости.

Ворота имеют основные цели:

- Для подачи расплавленного металла в полость формы во время литья.

- Обеспечить путь для отвода материала модели, если он расплавился при нагревании.

- Чтобы присоединить узоры к бегунку

iv. Далее заливаем расплавленную нержавеющую сталь в полость формы. Перед этим шагом сплав следует держать в печи.

Убедитесь, что все полости и каналы и секции заполнены полностью.

Вы можете сделать это вручную или с помощью автоматической машины для наполнения.

Обязательно быстро заполняйте формы в течение короткого времени, чтобы избежать преждевременного затвердевания металла в полости.

v. Затем следует охлаждение. Правильно заполнив отливку, наберитесь терпения и дайте форме остыть и полностью затвердеть.

Время охлаждения во многом будет зависеть от предполагаемой толщины стенок отливок.

Толстые стены потребуют более длительного охлаждения.

Невыполнение требования по достаточному времени охлаждения может привести к:

- деформация отливок

- трещины,

- неполностью заполненные разделы

- сокращение

vi. После того, как соответствующее время охлаждения истекло, вы можете разбить форму и вынуть отливки. Для этого процесса вам просто нужно вытряхнуть форму.

Тем не менее, процедура вытряхивания осуществляется с использованием вибрационной машины.

Это оборудование эффективно удаляет песок, оставляя конечные продукты.

Несмотря на использование машины, ее результаты могут быть не совсем точными.

В отливках могут остаться некоторые слои песка.

Вот почему я советую вам использовать дробеструйную установку.

В отличие от вибратора, дробеструйная машина полностью удаляет застрявший песок и очищает любые шероховатые поверхности отливок.

vii. После этого следует поверхностная зачистка и осмотр. Проверьте, нет ли неровностей на деталях. Если таковые имеются, то нужно выполнить поверхностную зачистку.

Неравномерно выступающие поверхности являются результатом неэффективности процесса охлаждения.

В результате на поверхностях литья могут также оказаться излишки материала.

Для отрезания этих длинных частей можно использовать механическое оборудование, например, молоток, пилу или отрезной пресс.

Процесс резки не обязательно должен быть длительным.

Хотя во многом это зависит от размера отливки.

На обрезку более крупных экземпляров наверняка уйдет много времени.

Кроме того, вы можете утилизировать эти кованые детали или повторно использовать их в другом процессе литья в песчаные формы.

Если вы предпочитаете более позднюю обработку, то крайне важно повторно использовать их только вместе с деталями, имеющими схожий химический состав.

Преимущества литья в песчаные формы

- Может использоваться при производстве очень крупных деталей.

- Формирование сложных конструкций.

- Образующиеся отходы и обрезки подлежат вторичной переработке.

Недостатки:

- Низкая прочность материала

- Трудоемкий

- Полученные отливки имеют больше шансов иметь хорошую пористость.

Нержавеющая сталь Непрерывное литье

Этот метод так же известен, как литье по прядям.

Эта технология обычно используется в производственных процессах для литья нержавеющей стали определенной длины.

В этом случае расплавленная сталь подается в желобообразный промежуточный ковш, откуда она, в свою очередь, протекает через вертикальную кристаллизатор.

Вертикальная форма также снабжена системой охлаждения.

После этого расплавленная сталь остывает и затвердевает.

В процессе непрерывного литья производятся длинные слитки из нержавеющей стали.

В отличие от других механизмов литья, здесь предусмотрены прерывистые шаги, которые происходят соответственно.

На разных литейных заводах могут быть разные конструкции и модификации машин непрерывного литья заготовок.

Однако хорошая новость в том, что все шаги и процедуры схожи.

Непрерывное литье

Пошаговый непрерывный процесс производства

- Вылейте расплавленный металл в промежуточный ковш.

Промковш — это емкость, которая служит временным резервуаром для расплавленного металла.

Обычно он располагается прямо над формой.

Фактически, он установлен на высоте около восьмидесяти футов над поверхностью земли.

Значимость разливочного устройства:

- Действует как временный резервуар для подачи жидкой нержавеющей стали в форму. Следовательно, он всегда проектируется с большой емкостью, чтобы удерживать большие объемы расплавленного металла.

- Он непрерывно и равномерно подает жидкий металл в форму.

- Он отвечает за точное заполнение формы в правильных пропорциях. Для этого промежуточный ковш оснащается автоматической системой управления, которая обеспечивает правильную и оптимальную подачу жидкости.

По сути, система управления регулирует поток расплавленной стали.

Это происходит путем определения уровня расплавленного металла в промежуточном ковше.

После этого система управления определяет необходимый уровень в кристаллизаторе и, таким образом, регулирует выход металла из промежуточного ковша.

В этом случае гарантируется плавный переход отливки.

Важно отметить, что разливка начинается в промежуточном ковше.

Вам также необходимо обеспечить постоянную подачу расплавленного металла в разливочный ковш, чтобы избежать застывания расплавленного металла в этом месте.

- После всего этого следует очистка расплавленной нержавеющей стали. На этом этапе извлекаются все имеющиеся шлаки и примеси.

Поскольку сталь является очень активным металлом по отношению к большинству внешних условий при высоких температурах, необходимо соблюдать осторожность.

Следовательно, верхняя часть формы может быть оснащена газовым соплом для распыления инертных газов, в частности аргона.

Почему аргон?

Это потому что:

- Аргон вытесняет любой окисляющий газ, такой как кислород, который может реагировать с металлом.

- Более того, аргон не подрывает качество металла. Помните, инертные газы не вступают в реакцию.

- Теперь расплавленный металл должен легко течь в форму. Формы специально сделаны из меди. Это жизненно важно, так как медный материал легко проводит тепло в окружающую среду.

Кроме того, форма имеет систему водяного охлаждения ребер.

Механизм охлаждения способствует затвердеванию металлических отливок.

Кроме того, форма должна двигаться по определенной траектории, обычно вверх и вниз.

Это движение необходимо для того, чтобы исключить риск прилипания затвердевшего металла к стенкам формы.

Как уже говорилось ранее, металлическая отливка затвердевает, начиная с внешних стенок и далее по направлению к внутренним секциям.

Стоит отметить, что отливка не затвердевает полностью в полости формы.

Поэтому, чтобы свести это к минимуму, следует предусмотреть достаточное время охлаждения.

Кроме того, форму можно смазать маслом или шлаком.

Смазка необходима, поскольку она:

- Обеспечивает достойный смазка в полость формы.

- Удаляет весь скопившийся в полости воздух.

- Обеспечить тепловой барьер для полости формы.

- Поток металлической полосы в форме скоординирован и движется с постоянной скоростью. Самое главное, что поток регулируется роликами.

Ролики, установленные для направления потока пряди по желаемому пути.

Опционально могут быть включены два разных набора роликов для перпендикулярного скручивания металлической пряди.

Также в комплект входит еще один набор для выпрямления.

Таким образом, взаимосогласованные наборы роликов изменяют направление движения потока ручья с вертикального на горизонтальное наклонное.

После этого литье осуществляется в горизонтальном направлении.

- Вся полоса, пройдя через ролики, поступает на режущий стол.

Обычно в обрабатывающей промышленности режущей кромкой является пила.

В то время как отливка металла должна все еще находиться в движении, режущая кромка инициирует резку непрерывнолитых заготовок.

Вот и всё.

Преимущества этого процесса

- Небольшие материальные потери

- Эксплуатационные расходы в этом процессе значительно сокращаются.

- Производит высококачественные отливки

- Крупное производство

Нержавеющая сталь Угловое литье

В данном случае в результате процедуры литья получаются угловые отливки.

Эти изделия предназначены для усиления транспортных контейнеров.

Угловое литье

Обычно они проектируются и продаются в наборах по 8 штук.

Каждый комплект крепится к верхним углам контейнера, т.е.

Верхний левый и правый углы, нижний левый и правый углы.

Кроме того, размеры этих изделий должны быть приведены в соответствие с требованиями международная организация по стандартизации (ИСО) 1161.

В связи с технической ролью угловых отливок соответствующие проектные чертежи и спецификации должны быть представлены на утверждение и проверку ISO.

И любые другие неотъемлемые процедуры, которые могут быть существенными в процессе литья, также должны быть представлены производителем.

Эти процедуры могут включать химический анализ используемого металлического сплава, свариваемость и термическая обработка.

После завершения процесса проверки угловые соединения могут быть выполнены с использованием любых литье из нержавеющей стали методы.

При этом они значительно армируются для придания им хорошей прочности.

Обратите внимание, что все отливки, включая угловые, должны быть подвергнуты соответствующей термической обработке.

Кроме того, угловые отливки должны быть спроектированы таким образом, чтобы обеспечить подходящие механические свойства, такие как:

- Оптимальный предел текучести

- Хорошая прочность на разрыв

- Лучшее удлинение

- Высокая энергия удара

Нержавеющая сталь Литье под давлением

Это подходящий и экономически эффективный производственный процесс для производства высококачественных металлических отливок с формами, близкими к конечным.

Интересно, что эти продукты имеют хорошую переносимость.

В конечном итоге процесс литья под давлением включает в себя введение расплавленной нержавеющей стали под высоким давлением в полость формы.

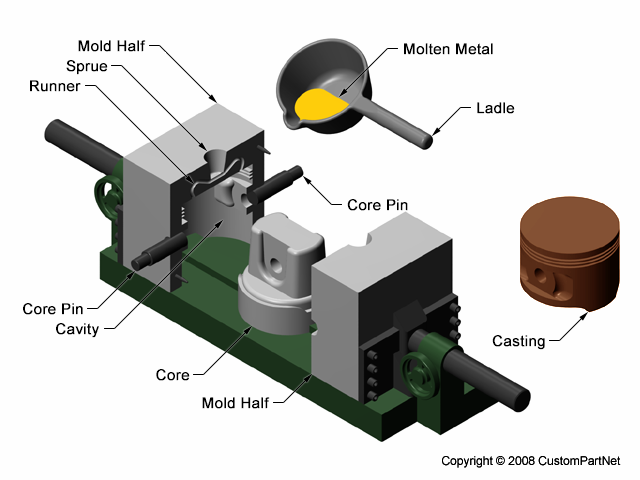

Здесь полость формы создается с помощью пары инструментальных штампов, имеющих нужную форму.

После заливки форм расплавленный металл охлаждается, а затем быстро затвердевает, образуя отливку требуемой формы.

После этого отливки извлекаются.

Блок двигателя

Обратите внимание, что в этой процедуре при впрыскивании расплавленного металла используется высокое давление, отсюда и название — литье под давлением.

Давайте продолжим.

Типы процессов литья под давлением

Данный процесс литья можно разделить на две категории в зависимости от величины давления разливаемой расплавленной нержавеющей стали.

Следовательно, имеем:

- Литье под высоким давлением

- Литье под низким давлением

Конкретные категории мы рассмотрим позже, но сначала давайте разберемся с основами.

Оба эти процесса используются при разных обстоятельствах.

Факторы, которые в свою очередь приводят к этим обстоятельствам, включают, помимо прочего:

- Сложность компонентов

- Качество отливок, которые будут изготовлены

- Производственный финансовый бюджет.

Система литья под давлением

Литье под высоким давлением

Сначала рассмотрим матрицы, задействованные в этом процессе.

Здесь матрицы разделены на две секции, представляющие собой две равные половины.

Каждая половина штампа закреплена на плитах машины.

Единственное различие между ними заключается в том, что одна половина прикреплена к неподвижной пластине, а другая установлена на подвижной пластине.

Обычно машину следует обслуживать и выравнивать в горизонтальном положении.

Такая технология крепления пресс-форм позволяет легко открывать и закрывать машину для литья под давлением.

Существует две различные категории машин для литья под давлением, а именно:

- Машина для литья под давлением с холодной камерой

- Машина для литья под давлением с горячей камерой

Расплавленный металл заливается в металлические формы под чрезвычайно высоким давлением и со скоростью до 1100 бар.

Расплавленный металл впрыскивается в дробовую камеру.

После этого поршень приводится в движение и вводит жидкость в полость формы.

После полного затвердевания обе равные половины пресс-формы открываются, и полученные отливки автоматически выталкиваются.

Литье под низким давлением

Этот процесс позволяет получать отливки высокого качества.

Однако его используют только для производства металлов с низкими температурами плавления.

Следовательно, его нельзя использовать для производства нержавеющей стали.

По этой причине мы не будем подробно это обсуждать.

Преимущества литья под давлением

- Это дешевле по сравнению с другими процессами.

- Кроме того, он позволяет производить отливки с точными размерами и более тонкой отделкой поверхности.

- Подходит для производства тонкостенных отливок в отличие от других процессов. Можно производить стенки толщиной всего 0,75 мм или 0,03 дюйма.

- Может использоваться при большом количестве производимых изделий, до миллиона деталей.

Нержавеющая сталь Литье по выплавляемым моделям

Этот метод заключается в заливке расплавленной нержавеющей стали в восковые модели.

Эти восковые модели в свою очередь помещаются в формы.

Затем восковую модель нагревают, чтобы расплавить воск, который затем сливают после того, как форма готова.

Поскольку воск удаляется, этот процесс называется «литьем по выплавляемым моделям».

По сути, отливки по выплавляемым моделям могут быть изготовлены двумя способами: прямым и непрямым.

При прямом методе слепки изготавливаются с восковых моделей, а при непрямом методе слепки изготавливаются с копии восковой модели.

Тем не менее, копию не обязательно делать из воска.

Литье по выплавляемым восковым моделям

Давайте быстро рассмотрим процесс литья по выплавляемым моделям.

- Создание модели – для начала необходимо создать начальную модель из воска.

- Изготовление формы – используя исходную модель, изготовить форму.

- Восковка – подготовив форму, залейте расплавленный воск в форму до тех пор, пока внутренние части формы не покроются равномерным слоем.

Повторяйте этот шаг до тех пор, пока не будет достигнута желаемая толщина.

- Удаление воска – теперь осторожно извлеките полый восковой дубликат вашей оригинальной модели из формы. Очевидно, что здесь не нужно тратить материал. Лучше повторно использовать форму, чтобы сделать еще больше дубликатов. Но повторное использование ограничено сроком службы формы.

- Литниковая система – прежде чем приступить к заливке расплавленного металла из нержавеющей стали, убедитесь, что есть отверстие, откуда нужно производить заливку. Для этого зафиксируйте большую «чашку», которая будет служить нам входом для заливки.

По сути, мы имеем дело с полой оболочкой, поэтому, какой бы пустой она ни казалась, она полностью заполнена воздухом.

Кстати, воздух, находящийся в оболочке, подорвал бы качество отливок.

В результате воздух необходимо выпустить.

Для вытеснения воздуха по всей копии будут сформированы трубки из воска, из которых воздух будет вытесняться через вентиляционные отверстия.

Расплавленная сталь последовательно протекала бы через полую оболочку из чаши.

Эти трубки называются елками или побегами.

- Погружение в суспензию для шелушения – прикрепленная разложенная копия последовательно окунается в кварцевую суспензию, после чего охлаждается с использованием кварцевого песка разного размера и текстуры.

Эту процедуру повторяют несколько раз до тех пор, пока не будет сформирована керамическая оболочка.

Оболочка состоит из пульпы и кварцевого песка. Важно дать оболочке полностью высохнуть.

После этого шаг повторяется до тех пор, пока толщина слоя не достигнет как минимум половины дюйма, покрывая все стенки оболочки.

Сохранилась только поверхность чашки.

Если вы имеете дело с более крупным куском, то вам понадобится более толстая оболочка.

- Выжигание – это этап «потерянного воска». Поместите высушенные покрытые ракушки в перевернутом виде в печь, где они нагреваются при высокой температуре в течение длительного периода времени.

Какова цель выгорания?

- Расплавляем воск, чтобы он вытек через чашу, тем самым гарантируя полную потерю воска.

- Неблагоприятная высокая температура важна для выпечки, сушки и закалки оболочек.

Наконец, выжигание оставляет полую прочную оболочку полости, готовую для литья, литников и чаши.

- Заливка расплавленной нержавеющей стали.

Положите ракушку в емкость с песком чашкой вверх, пока она еще горячая.

Обязательно поместите нержавеющую сталь в тигель и расплавьте ее в печи при чрезвычайно высоких температурах.

Теперь нужно аккуратно залить расплавленный металл в оболочку.

Обратите внимание, что перед заливкой расплавленного металла оболочку необходимо поддерживать в горячем состоянии.

Рекомендуется производить заливку в горячую оболочку, чтобы снизить вероятность ее разрушения.

Скорлупа может расколоться в случаях, когда между двумя факторами существует разница температур.

После заливки дайте заполненным формочкам остыть.

- Освобождение – как только заполненные оболочки полностью остынут, самое время удалить внешнюю оболочку с помощью молотка или пескоструйной обработки. Теперь осталось только удалить грубые отливки.

Не забудьте срезать оригинальные ели, которые теперь тоже воссозданы.

Отходы от резки необходимо повторно использовать при другом литье.

- Металлическая чеканка – этот процесс включает в себя обработку и очистку отливок для устранения нежелательных поверхностных выступов, вызванных литьем, и ненужных отметин. Различные инструменты, такие как шлифовальные машины, могут использоваться в зависимости от ваших предпочтений.

Чеканка металлов сделала бы их похожими на изначально созданные модели.

Литье под давлением из нержавеющей стали

Поистине, это сложный и точный производственный процесс, позволяющий производить детали из нержавеющей стали точных размеров.

Для литья под давлением используются многоразовые формы, называемые штампами, отсюда и название — литье под давлением.

Кроме того, в этом процессе используется определенный набор оборудования, такой как печь, пресс-формы и машины для литья под давлением.

По сути, процесс литья здесь подразумевает плавку нержавеющей стали в печи при высокой температуре.

Это связано с тем, что сталь также имеет более высокую температуру плавления.

Затем автоматически происходит заливка расплавленной стали в формы.

После заливки расплавленный металл остывает и затвердевает, образуя готовые отливки.

Как и в большинстве процессов литья, детали, производимые здесь, имеют различные размеры и вес: от нескольких фунтов до 100 фунтов.

Литье под давлением

Примечательно, что машины для литья под давлением доступны в двух различных видах, а именно:

- Машины с горячей камерой сгорания — используются для производства сплавов с низкими температурами плавления.

- Машины с холодной камерой сгорания — используются для производства сплавов с высокими температурами плавления.

В целях нашего обсуждения мы остановимся на машине с холодной камерой, поскольку здесь мы имеем дело со сталью.

Сразу же я покажу вам процесс литья под давлением.

1) Зажим двух половин матрицы.

Для начала подготовьте и надежно закрепите две равные половины штампа.

Вы можете выполнять некоторые вспомогательные практики, такие как:

- Очистка половинок для удаления остатков предыдущего материала.

- Смазка пресс-форм – для облегчения извлечения отливок в дальнейшем.

Сделав все это, соедините и надежно зажмите две половины штампа.

Не забывайте, что их необходимо крепить и обслуживать внутри машины для литья под давлением.

2) Впрыскивание расплавленной нержавеющей стали

Теперь перелейте расплавленную сталь в подходящую камеру, откуда жидкий металл можно будет впрыскивать в машину для литья под давлением.

Затем расплавленный металл вводится под чрезвычайно высоким давлением в диапазоне от 1000 до 2000 Па.

Высокое давление прочно закрепляет металл в матрицах во время затвердевания.

Формы необходимо заполнить расплавленным металлом в течение короткого периода времени.

Если заполнение происходит медленно и занимает много времени, то наверняка произойдет неравномерное раннее затвердевание.

3) Охлаждение и затвердевание

Впрыснутый в полость формы расплавленный металл должен теперь начать остывать и затвердевать.

Убедитесь, что матрицы полностью закрыты в течение всего времени охлаждения.

4) Выталкивание отливок.

По истечении времени охлаждения вы можете открыть обе половины пресс-формы и извлечь отливки из полости пресс-формы.

На этом этапе вам придется приложить немало усилий.

Это связано с тем, что во время охлаждения большинство деталей, скорее всего, сожмутся или прилипнут к штампам, поэтому для их отсоединения потребуется приложить большое давление.

5) Обрезка – теперь осмотрите отливки на предмет наличия излишков материала и накладок.

Затем эти нежелательные материалы можно вручную отрезать с помощью пилы или отрезного пресса.

Полученные отходы могут быть утилизированы или

Вот и все.

https://youtu.be/Pj_mjjUQad8

Ниже приведены преимущества, которые достигаются в результате использования процесса литья под давлением:

- В результате этого процесса получаются отливки с хорошими размерными допусками.

- Отливки также демонстрируют однородность размеров.

- Изготовленные детали требуют лишь незначительной финишной обработки.

Нержавеющая сталь Вакуумное литье

Он также широко известен как V-процесс.

Процесс подразумевает использование полностью сухих песчаных форм.

Однако внутренняя полость формы спроектирована таким образом, чтобы отображать форму отливок.

Хотите узнать, как это происходит?

Ну, а возникающее в результате давления вакуума создает некоторую силу, которая позволяет полости формы выдерживать желаемую форму.

Вакуумное литье

Механизм вакуумного литья

Для этого механизма используется особая схема.

Помните, что на местном уровне доступны различные варианты шаблонов, такие как шаблон волочения или спичечная пластина.

В последнем имеются крошечные отверстия, которые усиливают всасывание воздуха, создавая частичный вакуум внутри узоров.

- Поместите пластиковый лист с перегородками на форму для литья и включите вакуумный насос. Создаваемое давление обеспечивает прочное прилипание листа к поверхности формы.

- Приобретите специально разработанную опоку с просверленными отверстиями, затем поместите опоку над литейной моделью и полностью заполните ее песком. Отверстия в опоке обеспечивают канал, через который передается давление, создаваемое насосом.

- Аккуратно вырежьте место на одном конце шаблона для крепления литьевой чаши, а также литников.

Чаша и литники обеспечивают путь для потока расплавленной нержавеющей стали.

- Затем поместите еще один тонкий пластиковый лист на верхнюю часть формы.

Снова включите вакуумный насос, чтобы пластик прилип к поверхности формы.

- После этого отключите насосное соединение, ведущее к специальной литейной модели, и извлеките модель.

И наоборот, не отсоединяйте соединение насоса, ведущее к колбе, а оставьте его включенным.

Сочетание этих настроек помогает сохранить сцепление пластикового листа с верхней частью формы.

В то время как другой лист, изначально находящийся на шаблоне, теперь прилипает к нижней части.

Проверьте, демонстрирует ли теперь нижняя пленка внешний вид отливки в песке.

- Аналогичным образом изготовьте тяговую часть формы.

- Закончив это, соберите обе половинки, чтобы залить отливки. Убедитесь, что они правильно подогнаны, так что между ними остается пустая полость, принимающая форму изначально разработанных шаблонов.

- Теперь заливайте расплавленный металл в литьевую чашу до тех пор, пока полость не будет достаточно заполнена. Следовательно, жидкий металл легко сожжет пластиковые покрытия, которые все еще могли быть захвачены.

- Наконец, ваши продукты должны быть готовы к экстракции.

После этого вы будете готовы применить любой из вышеперечисленных методов литья.

Литье металла само по себе является искусством, и я уверен, что оно вам действительно понравится.

Кроме того, вам следует постоянно практиковаться, чтобы достичь желаемого совершенства.

Теперь вы должны полностью понимать различные механизмы процесса литья.

В следующей части я, наконец, познакомлю вас с подробным механизмом, специально разработанным для литья нержавеющей стали.

Мы подробно обсудим каждый шаг.

Давайте сделаем это.

Процесс литья нержавеющей стали – пошаговый процесс

Пожалуйста, изучите простую блок-схему ниже.

На схеме представлен краткий обзор этапов и процедур, выполняемых в процессе литья.

Диаграмма потока

Мы сгруппируем все процессы, отображенные на схеме, в четыре отдельных этапа, которые мы подробно обсудим.

Давайте начнем.

Шаг 1: Изготовление выкройки

Напоминаем, что шаблон — это точная копия желаемой детали, которую необходимо отлить.

Кроме того, модель имеет важное значение, поскольку в ней имеется полость для надлежащего удержания расплавленной нержавеющей стали, которая впоследствии охлаждается и затвердевает, образуя отливки.

Как уже упоминалось ранее, это один из важнейших этапов процесса литья.

Тип используемой модели напрямую влияет на качество производимых стальных отливок.

Не забудьте создать выкройку, учитывая такие мелкие детали, как размеры и некоторые импровизации.

Изготовление выкроек

Крайне важно выбрать модель, которая обеспечит наилучшее качество, которое вы хотите воспроизвести в конечных отливках.

Чтобы помочь вам выбрать лучшие выкройки, вот список деталей, на которые следует обращать внимание при выборе выкройки.

- Подходящие углы наклона

- Хорошая отделка поверхности, которая включает в себя постоянные и гладкие слои. Поверхности не должны содержать подрезов

- Должна быть возможность герметизации, поскольку незапечатанные модели могут впитывать влагу.

Обратите внимание, что модель с дефектными поверхностями и плохой отделкой приведет к получению некачественных отливок.

Итак, вопрос в том, какие типы шаблонов доступны?

Типы узоров во многом различаются в зависимости от материала, используемого для их изготовления.

Таким образом, типы шаблонов включают в себя:

- Металлические узоры

- Восковые модели

- Пластиковый узор

- Модели из пены

- Деревянные узоры и т.д.

Зная это, помните, что прежде чем выбрать конкретную модель, примите во внимание следующие факторы.

Мы оформили их в виде вопросов.

- Какое количество деталей вы хотите изготовить?

- Какой размер отливок вам нужен?

- Какой метод формовки вы предпочитаете?

- Вам нужны высокие допуски при литье?

- Насколько гибок ваш бюджет?

Задайте себе эти вопросы, которые помогут вам выбрать лучший узор.

Образец литья

Будьте искренни и четко поставьте себе цели, которые помогут вам определить лучшее.

Теперь обсудим типы шаблонов.

Металлические узоры

Подобные модели изготавливаются из алюминия, железа, латуни, стали и т. д. Они популярны в промышленной практике.

Почему?

Так как их можно использовать для крупных и объемных производств с большими мощностями.

Для оптимального объемного производства чаще всего используется литой алюминий.

Металлический узор

Давайте рассмотрим преимущества этих шаблонов:

- Они долговечны.

- Они не подвержены воздействию влаги.

- Имеют гладкие поверхности

- Обладают высокой прочностью и выдерживают механические нагрузки

Некоторые из недостатков:

- Металлические модели нелегко ремонтировать.

- Изделия из черных металлов подвержены коррозии.

- Эти модели громоздкие и тяжелые.

Деревянные узоры

Эти модели относительно дешевле по сравнению с другими.

Для изготовления этих моделей используются различные виды древесины, но наиболее распространенными являются фанера и сосновые доски.

Древесная плесень

Обычно для получения рисунка нужной толщины комбинируют несколько сосновых досок.

Фанера также подходит, поскольку ее можно использовать для изготовления многочисленных моделей большего диаметра.

Однако перед использованием фанеры требуются некоторые незначительные изменения, например, заполнение пустот деревянной шпатлевкой.

Узоры также можно покрасить, чтобы защитить их от избыточного тепла и влажности во время хранения.

Преимущества деревянных моделей:

- Легкий вес

- Относительно недорогой

- Легко ремонтируется.

- Легко склеивать и соединять

Сопутствующие ограничения:

- Уязвимость к воздействию влаги, что приводит к ухудшению их качества.

- Они изнашиваются после многократного использования, в результате чего имеют ограниченный срок службы.

Восковые модели

Данное оборудование в основном используется при литье по выплавляемым моделям или по выплавляемым моделям.

Позднее воск теряется из-за нагревания.

Восковые модели изготавливаются путем заливки воска в штампы.

Важно, чтобы эти формы напоминали отливаемые детали.

Значительным преимуществом является то, что их можно использовать повторно.

С другой стороны, восковые модели восприимчивы к высоким температурам.

Модели из пены

Пена — лучшая альтернатива воску.

Это потому, что пена имеет более низкую температуру кипения.

Поэтому их используют при модификации литья по выплавляемым моделям, когда нет необходимости выплавлять воск из формы.

Рисунок пены

Пенопластовые модели изготавливаются из пенополистирола.

По сути, пену легко обрабатывать, за ней легко ухаживать и ее легко склеивать.

Кроме того, пенопластовые модели гибкие, поэтому их можно консолидировать.

Несмотря на это, эти узоры легко искажаются, поскольку обладают слабой прочностью.

Пластиковые модели

Они изготовлены из пластиковых материалов.

Преимущества таких шаблонов в том, что они:

- Более экономичны из-за более низкой стоимости.

- Высокая устойчивость к коррозии.

- Легкий и прочный.

- Не восприимчив к влаге.

- Гладкий

Итак, переходим к следующему шагу.

Шаг 2: Процесс литья

В этом разделе мы поговорим о следующем:

- Литье в песчаные формы

- Литье в оболочковые формы

- Литье по выплавляемым моделям

- Литье в керамические формы

Продолжайте читать.

а) Литье в песчаные формы

Простейшие основные этапы литья в песчаные формы следующие:

- изготовление выкроек,

- Построение ядер,

- Формовка,

- Плавление и литье,

- Осмотр и очистка

Техника литья в песчаные формы

Изготовление выкройки

В этой процедуре подойдет шаблон, сделанный из дерева или металла. Помните, шаблон — это структура, используемая для изготовления полости формы.

В этом случае форма изготавливается путем уплотнения формовочного песка таким образом, чтобы полностью закрыть модель.

При последующем извлечении шаблона остается его фактическая копия, которая теперь образует полость формы.

Это полость, в которой находится расплавленная нержавеющая сталь, которая, в свою очередь, становится отливкой.

Создание ядер

В тех случаях, когда требуется полое литье, для дополнительного формирования полостей формы используются стержни.

Поэтому целесообразно поместить стержни в полость формы.

Затем они образуют внутреннюю поверхность отливок.

Образовавшаяся пустота будет удерживать расплавленный металл.

Формование

Это простая деятельность, которая включает в себя:

- Используя выбранную песчаную форму, покройте узор.

- При необходимости извлечение модели с целью оставить полость формы и стержни.

Полость формы представляет собой негативную копию конечного продукта.

Вы можете закрепить литники и питатели внутри полости формы.

Плавка и заливка

Здесь вам нужно только подготовить расплавленный металл и перенести его в заливочный участок для равномерного заполнения форм.

Осмотр и очистка

Пришло время:

- Удалите скопившийся пригоревший песок, чтобы улучшить внешний вид деталей.

- А также из отливок удаляются отходы металлов.

Наконец, осмотрите детали на предмет отсутствия деформации и убедитесь в достижении желаемого качества.

Процесс литья в песчаные формы дает вам следующие преимущества.

- Очень дёшево, если речь идёт о небольших объёмах производства.

- Этот процесс можно использовать для литья как черных, так и цветных металлов.

- Его можно использовать при литье деталей очень больших размеров.

- Требуется только простой инструмент

б) Литье в оболочковые формы

Этот технический и точный метод подразумевает создание сверхтонкой и изящной формы, толщина оболочки которой обычно составляет около 8-9 мм.

Оболочковая форма изготавливается из песка, смешанного со связующим веществом на основе смолы.

Этот процесс может осуществляться в комплексе оборудования, включая печь.

Процесс должен быть максимально простым, как указано ниже:

а) Нагрейте металлическую модель в печи.

б) Поместите металлическую модель над мусорным ящиком, содержимое которого представляет собой песок, правильно смешанный со смолой.

c. Теперь переверните коробку так, чтобы песчаная смесь могла прилипнуть к поверхности горячего металлического шаблона. Вы заметите, что небольшой слой песчаной смеси частично затвердевает и превращается в гель на поверхности шаблона, тем самым образуя твердую оболочку.

d. Сделав это, переверните коробку снова, чтобы она приняла свое естественное положение стоя. Обратите внимание, что свободные частицы песчаной смеси, не загустевшие, падают.

е. Теперь извлеките загущенную песчаную смесь и металлическую модель, которая будет использоваться для изготовления нашей формы-оболочки.

е. Нагрейте застывшую металлическую модель в печи или горне, чтобы обеспечить полное застывание песка.

г. По истечении времени нагрева отделите свежесформированную оболочку от модели.

h. Соберите вместе две равные половины свежеприготовленных оболочек-форм. Поддержите их с помощью песка в коробке.

i. Для повышения устойчивости зажмите оба конца оболочек, погруженных в коробку.

j. Возьмите расплавленную нержавеющую сталь и залейте ее в формы для оболочек. Дайте ей достаточно времени для охлаждения, пока она не затвердеет.

И это все, что касается процесса формования оболочки.

Преимущества литья в оболочковые формы

- Поверхность оболочки формы тонкая и гладкая, что способствует более легкому течению расплавленного металла. Следовательно, производит детали с хорошей отделкой поверхности.

- Производит отливки с хорошими допусками

Основным ограничением этого процесса является необходимость использования довольно дорогих металлических шаблонов.

в) Литье в керамические формы

В данном случае форма, используемая в процессе литья, изготавливается из огнеупорных керамических материалов, т. е. гидролизованного этилсиликата, и соответствующего катализатора.

Смесь этих химикатов выливается на узор.

Сформированную керамическую оболочку извлекают и устанавливают в ящик, нагревая его так же, как и в процессе формования оболочки.

Затем была произведена сборка и заливка расплавленной нержавеющей стали.

Литье в керамические формы

Преимущества литья в керамические формы

- Позволяет создавать поверхности с превосходной отделкой и внешним видом.

- Отливки имеют точные размеры.

- Подходит для литья сплавов с высокой температурой кипения, например стали.

Процесс литья по выплавляемым моделям и вакуумной формовки обсуждался в предыдущем сегменте.

Шаг 3: Плавление и заливка

Под плавкой подразумеваются все процессы и действия, связанные с подготовкой расплавленной нержавеющей стали к литью.

Процесс начинается с расплавления нержавеющей стали до жидкого состояния.

Это делается в печи при чрезвычайно высокой температуре, поскольку сталь имеет высокую температуру плавления.

Кроме того, плавка производится в определенном месте литейного цеха.

Общая тепловая энергия, необходимая для плавления, представляет собой общую сумму:

- Количество, необходимое для достижения температуры плавления стали

- Теплота плавления используется для перевода металла из твердого состояния в расплавленное.

- Тепло, необходимое для повышения температуры расплавленного металла до температуры, подходящей для заливки.

Для стального литья могут использоваться различные типы плавильных печей.

Они есть Электродуговые печи (ЭДП) и электроиндукционные печи.

Мы обсудим их подробнее.

i. Электродуговые печи

Это наиболее часто используемый тип печей.

Фактически, он используется при производстве более трех четвертей стальных отливок.

Кроме того, электродуговая печь отличается гибкостью, поскольку загружаемый материал можно варьировать в зависимости от количества тепла, необходимого для плавки стали.

Электродуговая печь

Кроме того, нержавеющую сталь можно очищать в печи непосредственно перед выпуском.

Данная машина состоит из следующих частей:

- Стальная оболочка

- Электрическая дуга – вырабатывает достаточно тепла для плавления нержавеющей стали.

- Крыша с огнеупорной футеровкой – крыша имеет три отверстия, специально предназначенные для графитовые электроды.

- Огнеупорная футеровка

ii.Электрические индукционные печи

Если вы имеете дело с небольшими объемами литья, то этот тип является наиболее подходящим.

Электроиндукционная печь

Аналогично ДСП, эта машина имеет стальной кожух и огнеупорную футеровку.

Единственное отличие заключается в том, что огнеупорная футеровка окружена медной спиралью.

Генерация тепла происходит за счет электрического тока в катушке.

Шаг 4: Завершение

Это заключительная процедура в процессе литья.

Опять же, он объединяет ряд действий, которые выполняются после того, как отливки полностью остынут и затвердеют.

Поэтому вам следует вытряхнуть форму, чтобы извлечь отливки, или разбить полость формы и вынуть отливки.

После выталкивания необходимо провести некоторую отделку или очистку отливок.

Чтобы начать отделочные работы, выполните грубую очистку.

Эта технология помогает очистить поверхности отливок от любого внешнего материала, попавшего в форму.

Литниковые каналы, литники и питатели также следует обрезать вместе с другими неровными поверхностями.

Для резки можно использовать пилу, отрезной пресс или шлифовальную машину.

Если нет, вы можете заварить любые другие ненужные разрывы.

Но это еще не все, термообработка также имеет важное значение.

Термическая обработка способствует восстановлению отливок для достижения требуемых свойств определенных сплавов.

Кроме того, любые образовавшиеся в процессе литья неровности необходимо удалить путем дробеструйной обработки.

Если в процессе обработки на стальных отливках образовались трещины, их можно выпрямить прессованием.

Это важная работа, направленная на обеспечение четкой размерной точности отливок, как и предписано.

Краткое описание процесса литья

Следующая часть нашего обсуждения не только интересна, но и важна.

Итак, мы движемся вперед вместе.

Контроль дефектов нержавеющей стали во время литья

Почти все технические процедуры, в которых задействованы как человек, так и машина, содержат некоторую степень ошибок.

Ошибки могут быть неблагоприятными, но в некоторых случаях они могут быть просто незначительными.

К сожалению, процесс кастинга не остался в стороне.

Не волнуйся.

В процессе литья ошибки проявляются в виде дефектов, которые в конечном итоге возникают на отливках.

Хорошие новости?

Эти дефекты можно просто регулировать и в значительной степени минимизировать, чтобы не снижать существенно качество отливок.

Поэтому в этом разделе я покажу вам различные дефекты, которые могут возникнуть, и способы предотвращения их возникновения.

Дефекты здесь вызваны:

- Коэффициент усадки при литье

- Появление

- Температурные изменения

- Заполнение

- Пористость

- Формирование

Дефекты скорости усадки при литье

Усадка в процессе литья обычно происходит после заливки расплавленного металла в полость формы во время затвердевания.

Материал имеет тенденцию сдерживать себя, тем самым уменьшаясь в размерах.

Этот процесс называется усадкой.

Таким образом, дефекты усадки возникают, когда исходный металл не в состоянии компенсировать скорость усадки.

Дефекты скорости усадки литья

Скорость усадки дефекты литья можно разделить на две категории, а именно:

- Дефекты открытой усадки - эти дефекты зависят от атмосферы. Когда расплавленная нержавеющая сталь усаживается, оставшаяся полость заполняется воздухом.

В результате возникают два основных дефекта воздуха: трубы и пустоты на поверхностях.

На поверхностях литья образуются трубы, а пустотные поверхности — это полости, возникающие на поверхностях литья.

- Закрытые дефекты усадочной скорости – также известные как усадочная пористость. Для этого типа дефекты изнутри отливки.

Примером может служить образование некоторого количества жидкости непосредственно внутри затвердевшего металла, обычно называемого горячими точками.

Вероятные причины

Разница в плотности литой под давлением нержавеющей стали в расплавленном состоянии и в твердом состоянии.

Это значит, что усадка происходит, если плотность расплавленного металла меньше его соответствующей плотности в твердом состоянии.

Следовательно, когда нержавеющая сталь переходит из расплавленного состояния в твердое, она сжимается и ее размер уменьшается.

Решениес

Обеспечить непрерывную подачу жидкого металла под давлением в форму для заполнения образовавшихся пустот.

Дефекты внешнего вида

В отливках могут быть обнаружены многочисленные дефекты.

Некоторые из них — это металлические выступы, разрывы, неполная отливка, неточные размеры или форма, некачественные поверхности.

Дефекты внешнего вида

а. Металлические выступы

Обычно это стыковые соединения или плавники.

Они представляют собой плоские выступы неравномерной толщины, имеющие ажурные края и расположенные под прямым углом к лицевой стороне отливки.

Причины

- Зазор между формой и стержнями.

- Неправильно подогнанные стыки форм.

Решения

- Бережное изготовление моделей, форм и стержней.

- Регулирование размеров моделей, форм и стержней.

- Тщательная установка форм и стержней.

б. Разрывы

Горячие трещины: это трещины, которые не видны на самом деле, но возникают из-за ограничений, возникающих при охлаждении.

Интересно, что горячие трещины могут существовать даже в том случае, если отливка не фрагментирована.

Возможные причины

Физическое повреждение отливок при неправильном обращении с ними в горячем состоянии или во время выбивки с целью их извлечения.

Решения

- Тщательно проведите процедуру вытряхивания.

- Обращайтесь с отливками очень осторожно, особенно пока они еще горячие.

- Дайте достаточно времени остыть.

в. Неполное литье

Литые дроби:формы из-за отсутствия верхних частей отливок.

Аналогично, края на уровне утраченных участков немного закруглены, все остальные контуры соответствуют рисунку.

Вероятные причины

- В ковш было залито недостаточное количество расплавленного металла.

- Ошибка в процессе заливки.

Возможные решения:

- Постоянно снабжайте ковш расплавленным металлом.

- Убедитесь, что процесс заливки проходит гладко и без пропусков.

г. Неточные размеры или форма отливок

Ведет к производству деформированных отливок.

Искажение в основном происходит из-за неравномерной толщины.

Возможные причины:

Низкая прочность и жесткость модели не позволяет выдерживать давление трамбовки, оказываемое на песок.

Вероятные решения

Всегда выбирайте модели с достаточной жесткостью, способные выдерживать большое давление.

е. Некачественные поверхности

Об этом свидетельствует наличие следов течи: дефектов, которые появляются в виде линий, имеющих тенденцию повторять течение расплавленной нержавеющей стали.

Возможные причины

Наличие оксидных слоев на поверхности отливок создает своего рода путь для течения расплавленной нержавеющей стали.

Решения

- Повысьте температуру формы.

- Снизьте температуру заливки.

- Наклоняйте форму во время заливки расплавленной нержавеющей стали.

- Отрегулируйте размер ворот и их положение.

Термические дефекты

Эти дефекты возникают из-за ошибок, связанных с температурой нагрева.

Некоторые из этих ошибок очевидны из-за наличия трещин и разрывов: эти дефекты появляются в отливках в результате ряда причин, таких как неправильное обращение с формами и т. д.

Дефекты литья

Большинство этих трещин обычно хорошо видны и возникают на поверхности отливок.

Однако некоторые слезы невидимы для обычного взгляда.

Возможные причины

- Усадка отливок в пресс-формах.

- Недостаточные и неравные силы выброса.

- Поврежденные полости.

- Неравномерный тепловой баланс в пресс-формах.

- Дефектное литье под давлением.

Средства правовой защиты

- Снизьте температуру заливки.

- Избегайте чрезмерного нагрева расплавленного металла.

- Воспользуйтесь холодом.

- Дайте достаточно времени для охлаждения.

- Минимизируйте острые углы.

Заполнение дефектов

Ниже приведены дефекты, возникшие в результате заполнения.

Дефект литья

- Дыхала

- Сжигание песка

- Холодный затвор или холодное закрытие

- Неправильно спланировано

- Включение песка и т.д.

Вышеуказанные дефекты обсуждаются ниже.

а. Дыхала

Это дефект, который возникает в полостях пресс-формы.

Две основные формы газовых отверстий — это точечные и подповерхностные газовые отверстия.

Отверстие-капелька представляет собой крошечное отверстие, тогда как подповерхностная газовая раковина становится видна только после механической обработки отливок.

Вероятные причины образования дыхательных отверстий::

- Недостаточные вентиляционные отверстия в сердечниках

- Избыточное впитывание влаги в полостях

- Неправильная газопроницаемость сердечников

- Экстремальная температура песка

Плюс, Решения:

- Постройте больше вентиляционных отверстий и отремонтируйте больше вентиляционных каналов.

- Минимизируйте количество скопившегося газа.

- Используйте слабоувлажненный песок.

- Время от времени просушивайте сердцевины и храните их в сухом месте.

- Уменьшить температуру песка

б. Сжигание песка

Как правило, это ожоги, возникающие при дефектах, вызванных химическими ожогами и проникновением металла.

Возможные причины дефектов обжига песка:

- Наличие слишком низкого содержания блестящего углерода в глинистом песке.

- Неравномерное уплотнение формы.

- Неблагоприятная высокая температура расплавленного металла.

- Неравномерная заливка расплавленного металла.

Средства правовой защиты

- Увеличить количество блестящего углерода в глинистом песке

- Используйте чистый кварцевый песок или добавьте свежий песок.

- Обеспечить эквивалентную компактность.

- Уменьшить скорость разливки расплавленной нержавеющей стали.

в. Холодный затвор или холодное закрытие

Это трещина с закругленными краями.

Холодный зазор, также известный как холодный затвор, возникает из-за минимальной температуры плавления или ненадлежащей конструкции литников.

Вероятные причины могут быть:

- Высоковязкий расплавленный металл

- Неисправная конструкция

- Неисправный затвор

Следующие решения имеют смысл:

- Используйте идеальный дизайн

- Используйте правильную систему литников

- Измените температуру заливки расплавленного металла.

г. Неправильно спланировано

Хотя это и является разновидностью неполного литья, оно относится к дефектам, связанным с заполнением.

Ошибки возникают, когда расплавленная нержавеющая сталь не заполняет полость формы, в результате чего остаются не полностью заполненные участки, называемые ошибками.

По-видимому, края дефекта всегда гладкие, округлые и тонкие.

Вероятные причины сбоев включают::

- Высоковязкий расплавленный металл

- Неисправная конструкция

- Неисправный затвор

Решения для этих дефектов::

- Используйте идеальный дизайн

- Используйте правильную систему литников

- Измените температуру заливки расплавленного металла.

Дефекты газовой пористости

Помните, что полости формы никогда не бывают пустыми, а заполнены большими кусками воздуха.

Поэтому при заливке расплавленного металла воздух все еще остается в ловушке, поскольку он прижимается текущим металлом.

Также источником газа может быть водород, растворенный в стальных сплавах, влага из смазочных материалов на водной основе и т. д.

Каковы возможные причины??

- Более длительное время заливки

- Снижение температуры заливки расплавленного металла

- Прерывистая заливка расплавленного металла.

- Неправильно нагретые металлические формы

- Тонкий металлический профиль.

Решения этих причин::

- Увеличьте температуру заливки расплавленного металла.

- Залейте расплавленный металл в течение короткого периода времени.

- Отрегулируйте химический состав нержавеющей стали для повышения ее текучести.

- Удалить шлак с поверхности нержавеющей стали.

- Обеспечьте адекватную вентиляцию форм и стержней.

- Снизить давление газа в форме. Это достигается путем соответствующей регулировки свойств формовочного материала.

Дефекты формы, связанные с литьем нержавеющей стали

Вот некоторые дефекты, связанные с формой:

- Несоответствие

- Деформация или искажение

- Вспышка

а. Несоответствия

Несоответствие форм возникает из-за смещения форм для литья под давлением.

В результате смещения происходит смещение линий разъема.

Возможные причины

- Несоответствие возникает из-за того, что верхняя и нижняя части формы не могут удерживать свое правильное положение.

- Неправильное обращение с гривой при нахождении над волоком.

Решения

- Правильно установите шаблоны на установочные пластины.

- Используйте подходящую формовочную коробку.

б. Деформация или искажение

Вероятные причины

- Снятие остаточных напряжений.

Решения

- Нормализирующая термическая обработка для устранения остаточных напряжений.

- Выравнивание сечения между закалкой и старением.

в. Вспышка

Это любой излишек нежелательного металла, который выходит из матрицы.

Обычно вспышка соединена с полостью или направляющей.

По сути, облой образует на поверхности разъема тонкий лист металла.

Вероятные причины включают::

- Недостаточная прочность многих частей штампа.

- Разрушение, чтобы умереть лица

- Чрезмерное давление

- Неисправность гидравлической машины

- Недостаточное время заливки и охлаждения

Средства правовой защиты:

Как правило, наилучшим решением является уменьшение веса формы.

Я надеюсь, что вы сможете справиться с различными дефектами литья.

Важно принять все меры для их контроля.

Помните, что профилактика лучше лечения.

Следующий сегмент нашего обсуждения не менее важен.

Стандарты и контроль качества литья нержавеющей стали

Процесс литья включает в себя несколько производственных процессов.

Все эти технологии используются для точного изготовления деталей из нержавеющей стали.

Тем не менее, существуют некоторые факторы, которые могут ухудшить качество отливок в процессе производства.

Поэтому для гарантии безупречного производства деталей перед окончательной упаковкой и использованием отливок необходимо провести испытания по стандартизации и оценке качества.

Отливки из нержавеющей стали проходят ряд проверок качества и испытаний, которые мы подробно рассмотрим.

Продолжайте учиться.

Некоторые из используемых мер и стандартов контроля качества:

Литье нержавеющей стали ASTM A995

Этот режим стандартизации используется для определения качества аустенитно-ферритной нержавеющей стали, также известной как дуплекс.

Это металлическое литье применяется при изготовлении клапанов, фитингов, фланцев и т. д.

Дуплексная нержавеющая сталь

Опять же, дуплексная нержавеющая сталь при химическом балансе обеспечивает как подходящие механические свойства, так и высокую стойкость к коррозии.

Дуплексная нержавеющая сталь подвергается следующим испытаниям для проверки ее качества:

- Оптимальная термическая обработка до необходимой температуры.

Однако температура не должна превышать 600 F (315⁰ C), чтобы избежать образования осадков на охрупченных фазах литья.

- После этого его быстро охлаждают.

- Анализ тепла и продукта – проводится для того, чтобы убедиться, что продукты соответствуют необходимой химической конфигурации всех ингредиентов: углерода, марганца, кремния, фосфора, серы, хрома, никеля, молибдена, меди, вольфрама и азота.

- Испытание на растяжение для подтверждения наличия некоторых важных механических свойств, таких как предел прочности на растяжение и предел текучести, удлинение.

Литье нержавеющей стали ASTM A890

Данная спецификация распространяется на ряд аустенитных/ферритных нержавеющих сталей.

Для этого отливки снова подвергаются оптимальной термической обработке до необходимой температуры.

Это крайне важно для достижения металлом желаемых механических свойств, а также для достижения коррозионной стойкости.

Литье нержавеющей стали

Поэтому нержавеющая сталь должна соответствовать правильному соотношению химических элементов: углерода, марганца, фосфора, кремния, серы, никеля, хрома, меди, молибдена, вольфрама и азота.

Кроме того, отливки маркируются для облегчения идентификации материала в соответствии с его маркой и обозначением.

Допуски для литья по выплавляемым моделям из нержавеющей стали

Эта технология относится к размерному диапазону, который может быть достигнут с помощью процесса литья по выплавляемым моделям.

По-видимому, допуски различаются в зависимости от литейного производства и типа используемого процесса литья по выплавляемым моделям.

Однако существует стандарт допусков, который должен стать руководством для каждого литейного завода.

Несмотря на таблицу стандартизации допусков, литейным заводам все равно вряд ли удастся хотя бы немного уложиться в установленные нормы.

Это связано с тем, что различные литейные заводы имеют разные области специализации, особенно в зависимости от размеров изготавливаемых отливок.

Механизация также имеет значение.

Некоторое оборудование оказывает непосредственное влияние на допуски литья.

Само собой разумеется, что на допуски влияют следующие факторы:

- Температура штампа

- Температура воска, пены или пластика

- Величина давления впрыска

- Состав материала формы

- Время охлаждения

- Температура термической обработки.

Допуски при литье по выплавляемым моделям подразделяются на две группы:

- Линейные допуски