Um gabinete elétrico eficaz e adequadamente projetado começa com a operação de fabricação.

Cada etapa é vital, desde o design, seleção do material até a técnica selecionada e qualidade do equipamento.

Este guia ajudará você a entender o processo de fabricação de gabinetes elétricos, garantindo assim que você tenha uma experiência de compra bem-sucedida.

Vamos direto ao assunto.

Etapa 1: Seja claro sobre as especificações do projeto do gabinete elétrico

Tamanhos de Gabinetes Elétricos

A maioria das pessoas considera gabinete elétrico como uma caixa simples usada para armazenamento de peças ou conexões elétricas.

Eles presumem que o processo de especificação não deve levar mais tempo do que o necessário para selecionar o tamanho correto.

No entanto, com as muitas opções disponíveis no mercado, fica claro que existem vários parâmetros que você deve considerar.

Aqui estão as principais especificações do gabinete elétrico que você precisa do fabricante escolhido:

Classificação para gabinete elétrico

CEI, ATEX, UL, Propriedade Intelectual e NEMA os padrões são modelados para minimizar riscos de segurança e garantir desempenho regular do produto. É essencial informar ao fabricante do seu gabinete elétrico onde ele será usado.

Tipo de gabinete elétrico

O gabinete montado na parede é adequado para abrigar componentes elétricos em ambientes internos e proteger equipamentos delicados em locais que podem estar sujeitos a condições excessivamente úmidas.

Da mesma forma, gabinetes elétricos autônomos e montados no piso são adequados para sistemas que incluem componentes grandes ou configurações de montagem sofisticadas.

Além disso, os invólucros de calha abrigam e protegem os cabos contra elementos corrosivos e água em diversas aplicações.

O gabinete elétrico personalizado é projetado e construído para satisfazer suas especificações exclusivas e exatas.

Material para gabinete elétrico

Há uma série de materiais para invólucros elétricos, desde plástico, aço inoxidável, aço carbono, alumínio, entre outros.

Esses materiais são ideais para aplicações internas e externas em qualquer tipo de ambiente.

Características do gabinete elétrico

Algumas das opções incluem juntas, janelas, aberturas, dobradiças, travas, recortes e furos.

Além disso, você pode especificar que o gabinete elétrico seja identificado com mensagens de segurança, cores da empresa ou que combine com o ambiente das suas instalações.

Dimensões do gabinete elétrico

Você pode fabricar gabinetes elétricos de qualquer tamanho em termos de comprimento, largura e altura.

Além disso, se você não quiser os tamanhos padrão do fabricante, você pode solicitar gabinetes personalizados que atendam às especificações desejadas.

Fonte de alimentação para o gabinete elétrico

Recomenda-se especificar as fases, tensões e frequência de alimentação, além de mencionar eventuais limitações.

Localização onde instalar o gabinete elétrico

Informe se o gabinete elétrico será usado em ambientes internos ou externos.

Gabinetes de gabinete instalados ao ar livre podem ficar quentes devido ao aquecimento solar durante o dia. Da mesma forma, eles podem esfriar até abaixo do ponto de orvalho à noite.

Etapa 2: Projete o gabinete elétrico usando o software apropriado

Antes de tomar qualquer decisão sobre o projeto do gabinete elétrico, você deve entender o projeto do painel elétrico. Empregue uma folha esquemática para a estimativa de todos os componentes do gabinete.

Antes de criar os desenhos esquemáticos, é aconselhável que você primeiro prepare o desenho do layout físico.

Observe que o projeto correto do painel de controle cuida dos requisitos elétricos e físicos para conhecer todos os problemas potenciais.

O layout físico do painel de controle ajudará você a projetar um gabinete elétrico preciso.

Você será capaz de detectar prováveis problemas e atrasos na entrega que ocorrerão durante a fabricação e os testes.

A principal operação na fase de projeto envolve a criação de uma imagem 3D do gabinete elétrico com a ajuda do software AutoCAD.

Isso ajuda a economizar dinheiro, pois permite testar várias opções antes de usinar ou soldar uma única parte do gabinete.

Depois de escolher um projeto que atenda a todas as suas especificações, você passa para a próxima etapa do processo de fabricação do gabinete elétrico.

No entanto, o projetista precisa entender o conceito de curvatura do metal e o raio de curvatura ao lidar com gabinetes elétricos de metal.

É de conhecimento geral que todas as partes de um invólucro metálico são dobradas com uma dobradeira ou prensa dobradeira.

Durante a dobra, os cantos do metal tendem a apresentar um raio porque não é possível dobrá-los em bordas de 90 graus.

O projetista tem a responsabilidade de controlar isso designando um raio de curvatura

O projetista controla isso especificando um raio de curvatura (raio da superfície de curvatura interna calculado pela adição do raio do metal e do raio interno).

Portanto, é essencial escolher um raio de curvatura apropriado que atenda às suas necessidades.

Além disso, leve em consideração a intersecção de duas linhas de curvatura e certifique-se de eliminá-las para evitar que as curvaturas interfiram umas nas outras.

Certifique-se de posicionar os recortes a uma distância regulamentada dos raios de curvatura, pois isso pode aumentar a probabilidade de alongamento ou alargamento do recorte.

Ao projetar um gabinete elétrico, também é essencial considerar variações de dimensão, que são uma parte inevitável do processo de fabricação do gabinete elétrico.

As principais causas de variações nas dimensões são a variação do kerf e o erro posicional durante o corte. Também, variações como resultado da composição do metal e modelagem ruim do alongamento ao dobrar.

Lembre-se de que as dimensões mencionadas são para metal simples. Portanto, caso você incorpore revestimento em pó, deixe uma margem de 0,003” a 0,005”.

Etapa 3: Escolhendo o material certo para o gabinete elétrico

A primeira e mais importante decisão a ser tomada durante o processo de fabricação do gabinete elétrico é o tipo de material a ser usado.

As duas opções comuns são metal e plástico, onde as duas categorias podem ser agrupadas em:

Metais

Os três metais mais populares para construção de gabinetes elétricos são:

Aço carbono

O aço carbono é ideal para ambientes duros e sujos, tanto ao ar livre quanto em ambientes internos. É menos custoso e fácil de redesenhar após a fabricação para expansão ou instalação.

No entanto, esse tipo de aço não oferece resistência superior à corrosão, embora isso possa ser resolvido por meio de acabamento com revestimento em pó.

Além disso, você também pode galvanizar o aço carbono para oferecer proteção extra, o que significa revesti-lo com uma camada de zinco para resistência à corrosão.

Aço inoxidável

O aço inoxidável pode proporcionar resistência excepcional, resistência ao calor, resistência à corrosão e durabilidade.

Devido à sua longevidade, o gabinete elétrico de aço inoxidável proporciona grandes benefícios a longo prazo.

Gabinetes elétricos feitos de aço inoxidável geralmente são adequados para aplicações higiênicas, como nas indústrias farmacêutica, alimentícia e de bebidas.

Além disso, o invólucro de aço inoxidável é perfeito para aplicações onde a resistência química é essencial, como é o caso no setor de petróleo e gás.

Gabinete elétrico de aço inoxidável

Alumínio

Gabinetes elétricos de alumínio são leves, mas muito fortes. O alumínio é geralmente ligado ou laminado a frio usando outros elementos para aumentar sua resistência à tração.

O uso de alumínio no processo de fabricação de gabinetes elétricos garante alta dissipação de calor e excelente resistência à corrosão.

Além disso, os gabinetes de alumínio são igualmente econômicos.

Comparados à fibra de vidro ou ao termoplástico, os três metais oferecem menos resistência à umidade. No entanto, eles são os mais simples de personalizar ao projetar e fabricar devido à ampla disponibilidade e flexibilidade das ferramentas de metalurgia.

Termoplásticos

Termoplásticos são compostos de PVC, ABS, poliésteres, policarbonatos e muito mais.

A maioria dos plásticos é excepcionalmente resistente à corrosão e facilmente reprojetada para instalação ou expansão.

Os plásticos são excepcionais em isolamento, portanto, selecione-os para controles elétricos altamente sensíveis à temperatura.

No entanto, a personalização de termoplásticos é limitada durante as fases de projeto e construção, o que pode limitar os formatos e tamanhos de base disponíveis.

Além disso, os invólucros elétricos de plástico são propensos à degradação por intempéries e raios UV, principalmente em ambientes quentes e úmidos.

Escolha plásticos com ingredientes adicionados e formulações específicas para minimizar problemas de degradação.

Além disso, invólucros de plástico não são adequados para aplicações robustas, como pedreiras, minas e canteiros de obras.

Fibra de vidro

Este material de invólucro elétrico tem vantagens e desvantagens em ambos os extremos do espectro.

A fibra de vidro é insuscetível à oxidação ou ferrugem causada por elementos ambientais corrosivos e oferece a maior resistência química.

No entanto, os gabinetes elétricos de fibra de vidro são extremamente duros e corrosivos para os equipamentos, o que os torna difíceis de moldar e redesenhar.

A fibra de vidro também se desintegra rapidamente sob a luz solar e a exposição prolongada ao calor, portanto, as aplicações de invólucros de fibra de vidro são muito específicas.

Em resumo, sua seleção do material do gabinete elétrico será baseada em vários parâmetros, incluindo:

- Custo

- Dissipação de calor

- Temperatura

- Peso

- Níveis de humidade

- Conteúdo do anexo

- Preocupações com a segurança

- Clima e concentração de corrosivos no ambiente.

Você pode estar interessado em:

- Gabinetes elétricos de alumínio

- Gabinete elétrico de aço inoxidável

- Gabinete elétrico de aço macio

- Gabinete elétrico de aço galvanizado

Etapa 4: Fabricação e usinagem de gabinete elétrico

Corte de material para fabricação de gabinete elétrico

O corte é a etapa inicial no processo de fabricação do gabinete elétrico.

Durante o corte, é fundamental garantir que as dimensões do desenho do projeto sejam cortadas no tamanho exato.

Técnica de fazer recortes e furos em materiais de invólucros elétricos não metálicos

O corte de materiais de fibra de vidro e plástico tem nuances específicas, da mesma forma que os metais têm considerações particulares de usinagem.

O material do invólucro elétrico de policarbonato é mais fácil de trabalhar devido à sua acumulação uniforme de resina para criar uma espessura predefinida.

Pelo contrário, a fibra de vidro é um material sofisticado composto de fios aleatórios de vidro dentro de uma resina de poliéster. Essa complexidade aleatória é uma vantagem, embora tenha impacto na maneira como a broca ou ferramenta de corte passa pela fibra de vidro.

Aqui estão os métodos comuns para fazer recortes e furos em materiais de gabinete não metálicos:

Serra copo

Esta é a técnica mais simples e menos sofisticada de criação de aberturas em invólucros elétricos não metálicos.

Primeiro, faça o layout do tamanho e posição do recorte/furo, pré-perfure um pequeno furo no meio da região do recorte para a serra copo começar. Posteriormente, corte cuidadosamente a seção a ser eliminada.

Observe o seguinte para obter um recorte da mais alta qualidade com o mínimo de lascas nas bordas:

- Mantenha a serra em ângulo reto em relação à superfície de corte

- Mantenha uma ação de serragem constante

- Utilize uma serra de dentes finos ou uma serra impregnada com carboneto/diamante.

No entanto, esse método consome mais tempo e oferece menos precisão, embora você possa empregá-lo em praticamente qualquer ambiente.

Perfuração, Mandrilamento

Criar furos circulares através da porta ou das paredes do gabinete elétrico é o tipo mais popular de recorte.

A ferramenta preferida para as operações é uma serra copo com ponta de diamante ou carboneto ou uma broca espiral, que garantirá um fio de corte afiado.

Você também pode usar ferramentas HSS, embora elas fiquem cegas, causando lascas excessivas nas bordas e furos com aparência ruim.

Além disso, ao usar brocas, é aconselhável usar baixas taxas de avanço e altas RPMs, pois isso minimiza o lascamento no recorte.

O parâmetro mais crucial a ser garantido é manter uma ferramenta excepcionalmente afiada. Para minimizar a pressão de corte, você pode empregar uma broca com pontas divididas ou finas e ângulo de ataque positivo.

Além disso, garanta taxas de avanço constantes ou até mesmo diminua ao sair de um furo para minimizar a flexão da peça quando a broca sai.

Ao perfurar, sempre apoie a peça com uma superfície traseira firme para minimizar lascas e delaminação.

Por fim, certifique-se de que o policarbonato não produza calor suficiente para começar a derreter ou formar cordões.

Perfuração de furos em material de invólucro de plástico

Roteamento

Este método de corte aplicado no processo de fabricação de gabinetes elétricos utiliza uma fresadora e uma broca de fresadora, o que cria recortes e furos muito limpos.

No entanto, a técnica exige que você faça manualmente os recortes e furos com antecedência e mantenha a mão firme nas linhas de layout.

Você pode usar centros de usinagem CNC para manter recortes limpos e bordas retas. Além disso, use um gabarito/fixação para auxiliar na orientação do roteador portátil.

Para maior durabilidade, utilize brocas impregnadas de diamante, embora brocas de carboneto também possam servir para esse propósito.

Além disso, tenha cuidado com o material do invólucro elétrico de policarbonato para não desenvolver calor suficiente e causar derretimento ou formação de fios.

Socos

Neste método, você pode usar um furador comum, o mesmo usado em gabinetes elétricos de metal.

Isso forma furos perfeitamente limpos, embora possa deixar margens lascadas se você utilizar um punção cego.

Novamente, para produzir recortes limpos, você deve manter ferramentas afiadas. Você precisará de um furo piloto antes de utilizar um furador comum.

Você pode usar atuadores de punção hidráulicos e manuais com materiais de invólucro composto. No entanto, a punção não é um método adequado para materiais de policarbonato.

Técnicas Opcionais

Alguns métodos de corte alternativos aplicados durante o processo de fabricação de gabinetes elétricos são o corte a laser e o corte a jato de água.

Ambas as técnicas farão recortes ou furos excepcionalmente precisos e limpos, mas exigem alto capital em ferramentas e treinamento de pessoal.

No corte com jato de água, você lança um jato de alta velocidade de material abrasivo e água através de um diâmetro pequeno, normalmente 0,010”.

O fluxo de água corrói rapidamente o material do invólucro, aplicando uma pressão de cerca de 60.000 psi.

Da mesma forma, o corte a laser emprega um feixe de luz bruta focado na seção que você deseja cortar.

O processo de corte ocorre por degradação química e vaporização para o caso de termofixos e compósitos, e fusão local para termoplásticos.

Técnicas de corte para materiais de invólucros elétricos metálicos

Aqui estão os melhores métodos de corte de metal aplicados no processo de fabricação de gabinetes elétricos:

Tosquia

A tosquia é um método de corte menos preciso, pois não é possível fazer cortes pequenos e complexos no material.

Essa técnica é normalmente aplicada para cortar grandes chapas de metal em tamanhos utilizáveis.

Ele utiliza uma lâmina para executar os cortes, que geralmente são paralelos às outras margens de corte. No entanto, é possível fazer o corte em ângulo.

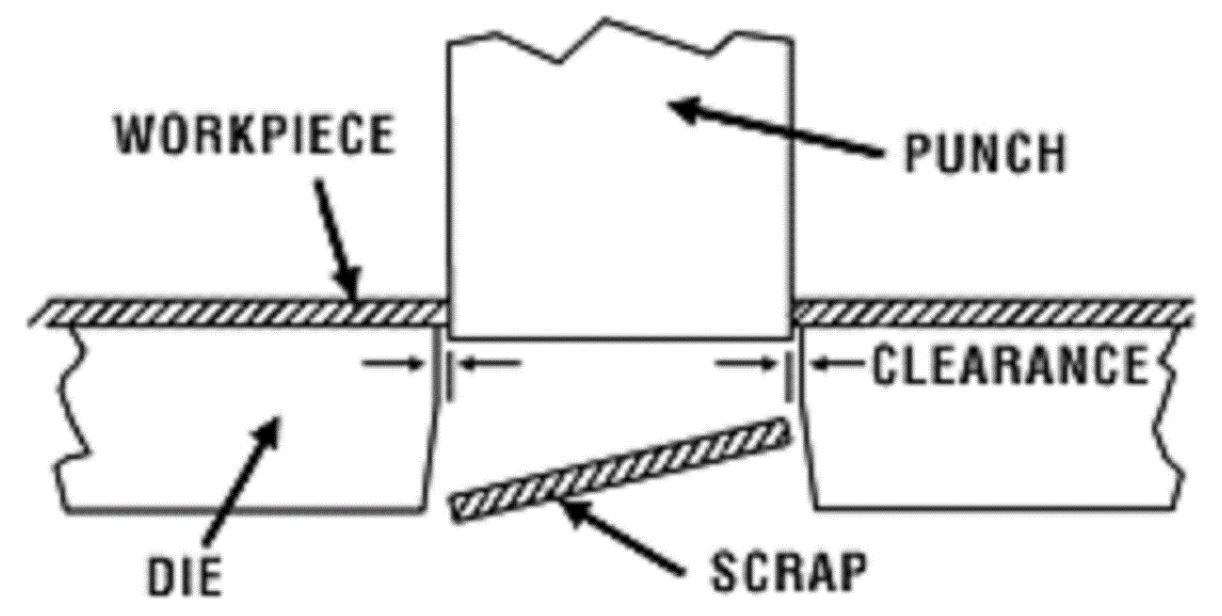

Socos

A perfuração envolve fazer cortes no centro dos materiais do invólucro. Você perfura a seção na qual deseja fazer um furo exercendo força.

Essa técnica de corte não deixa bordas limpas, embora você possa polir as bordas em processos subsequentes.

Obturação

Blanking é simplesmente o contraste de punching.

A peça que você punciona é considerada sucata na punção, enquanto essa peça é a parte necessária na estampagem.

O material restante é a sucata.

Semelhante à perfuração, as peças cortadas sempre passarão por acabamento durante as etapas subsequentes para polir as bordas ásperas devido à operação de corte.

Corte por jato de água

Essa técnica utiliza um jato de água de alta potência para cortar o metal em vez de aplicar calor.

Devido a isso, o processo não cria nenhuma seção impactada pelo calor no material do invólucro.

O corte por jato de água garante um corte muito preciso, além de deixar um acabamento perfeito no material do gabinete.

Existem duas formas de corte por jato de água: somente água/água pura e corte por jato abrasivo.

O corte a jato abrasivo incorpora um material abrasivo como metal ou granito à água. Por outro lado, o corte somente com água utiliza somente água e potência absoluta do jato para cortar o metal.

Corte de Plasma

Esta técnica utiliza plasma quente para permitir o corte através do material do invólucro elétrico. O jato de plasma de alta velocidade forma um corte excepcionalmente preciso.

O corte a plasma é muito econômico, o que o torna uma das técnicas de corte adequadas para uso durante o processo de fabricação de gabinetes elétricos.

O método é rápido, embora não tão rápido quanto o corte a laser.

Corte a laser

Este método de corte de metal aplica um feixe de laser para queimar o material e produzir um corte preciso.

Com o corte a laser não há ocorrência de empenamento, garantindo um corte limpo e constante até o fim.

A técnica de corte a laser é muito rápida, econômica e ecológica, pois utiliza menos energia.

Dobrando material para fazer gabinete elétrico

Dobramento descreve o procedimento de conversão do material do invólucro elétrico reto em um formato arqueado.

O processo acontece quando você aplica forças em porções localizadas do material.

Aqui estão os tipos comuns de dobra usados no manuseio de materiais metálicos de invólucros elétricos:

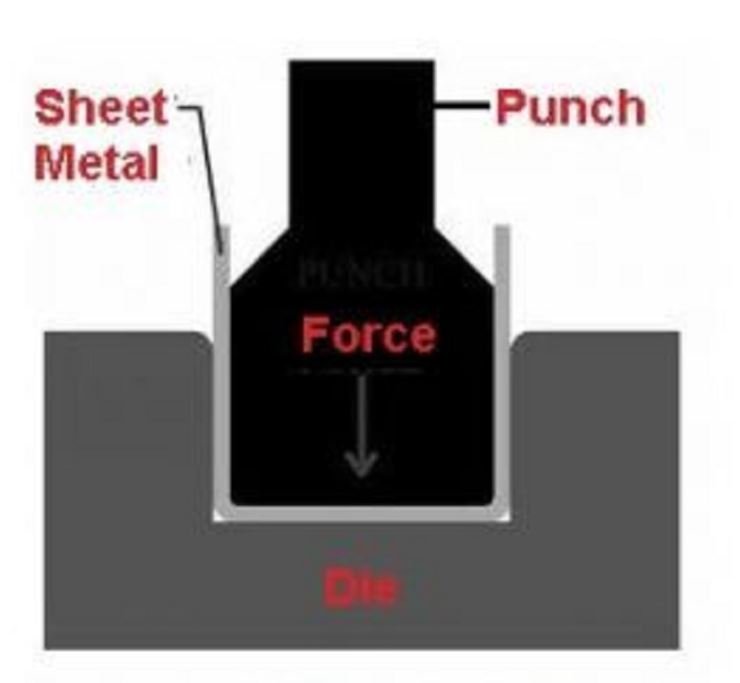

Dobra de canal

Com esta operação, você exerce uma força que empurra o punção para dentro da matriz.

A peça de metal no meio da matriz e do punção assume o formato de canal da matriz e do punção.

Dobramento de canal de material de invólucro de metal

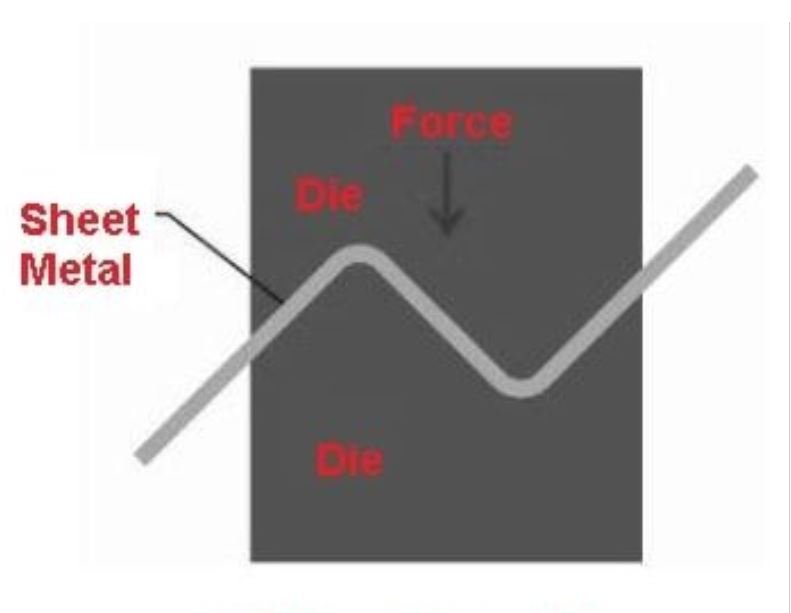

Dobra de deslocamento

Aqui, você transforma o metal em um formato deslocado com a ajuda de uma matriz e um punção.

Dobramento offset de material de invólucro de chapa metálica

Dobramento de arestas

Nessa técnica de dobra de chapas metálicas, você fixa o material entre duas matrizes de um lado, conforme mostrado no diagrama.

Em seguida, você força a outra borda a bater no punção não fixado, o que consequentemente faz com que o lado não fixado da chapa metálica se dobre.

Dobramento de bordas de chapas metálicas

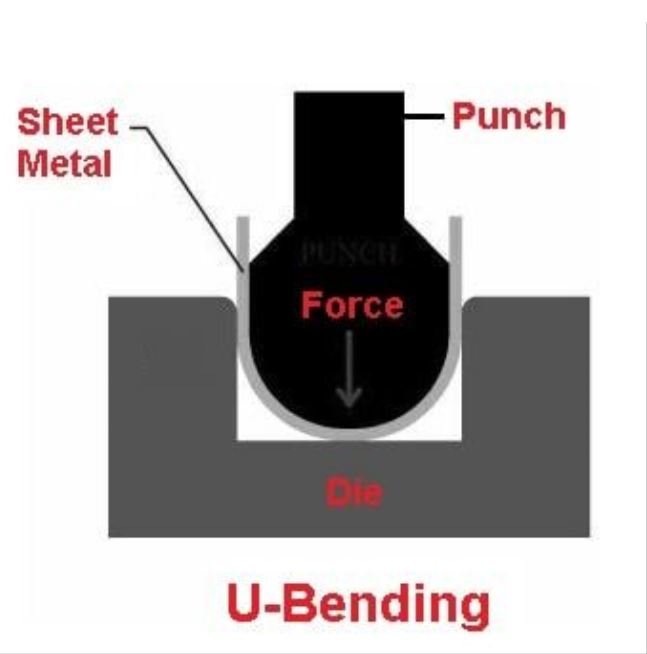

Curvatura em U

Aqui, quando a força pressiona o punção na matriz, ela faz com que a chapa de metal desenvolva uma peça em formato de U.

Dobramento em U de material de invólucro de metal

Dobra em V

Nesse tipo de dobra, a chapa metálica forma um V quando você a pressiona entre a matriz e o punção.

Dobra em V

Montar gabinete elétrico

Há diversas técnicas usadas para unir peças durante o processo de fabricação de gabinetes elétricos.

Vamos discutir os métodos de montagem comuns usados em gabinetes elétricos de metal:

Junção mecânica

Isso geralmente é considerado uma técnica de fixação temporária porque você pode separar as peças facilmente.

A união mecânica de peças de invólucros elétricos inclui:

- Rebitagem

- Parafusamento

- Calafetagem

- Dobrável

- Encaixe retrátil

Soldagem

Soldagem descreve a operação de fusão de um material de enchimento e uma peça de metal para criar uma junta firme e fundida.

É uma técnica de união permanente para peças de gabinetes metálicos.

Alguns dos métodos populares de soldagem aplicados no processo de fabricação de gabinetes elétricos compreendem:

- Soldagem a arco

- Soldagem a laser

- Soldagem por feixe de elétrons

- Soldagem por flash

- Soldagem de costura

- Soldagem por resistência a ponto

- Soldagem por explosão

- Soldagem por fricção

- Soldagem a frio por pressão

- Soldagem por difusão

- Soldagem por fricção e agitação (FSW)

- Soldagem de cabeça para baixo

- Soldagem por projeção

- Soldagem ultrassônica

União adesiva

Além disso, você também pode usar adesivos para colar e montar peças de gabinetes elétricos.

Essas técnicas de junção e montagem estão sempre avançando, com novas alternativas em constante desenvolvimento.

Algumas das opções adesivas reconhecidas incluem fitas, epóxi, silicone e poliuretano.

No entanto, os adesivos não formam ligações fortes como as outras técnicas de fixação mencionadas anteriormente, mas oferecem uma solução econômica.

Moagem de gabinete elétrico

A retificação é uma técnica comum que utiliza rodas para suavizar a aspereza causada por usinagem, soldagem ou outros processos de fabricação de gabinetes elétricos.

Existem vários tipos de máquinas de retificação, incluindo retificadoras de matriz e retificadoras de superfície.

No entanto, todos os equipamentos empregam mecanismo operacional semelhante, empregando um substrato rotativo abrasivo para polir imperfeições.

Perfurando furos em gabinete elétrico

Às vezes chamado de perfuração, o processo de punção forma furos na parte do invólucro utilizando matriz e punção.

Você posiciona o componente entre as duas partes e o punção se empurra através dele até a matriz.

Durante a punção, os pedaços redondos puncionados do material eliminado são considerados sucata.

Mas você também pode usá-las como novas peças de trabalho, um processo conhecido como estampagem.

Os métodos de perfuração comuns usados durante o processo de fabricação de gabinetes elétricos incluem:

- Perfuração– Envolve o corte de pequenas aberturas cilíndricas no material do invólucro metálico, removendo uma quantidade mínima de material.

- Jantar – Um processo de cisalhamento modificado útil para moldar formas de materiais de invólucros elétricos de baixa resistência, como fibra de vidro. A matriz funciona de forma semelhante a um cortador de biscoitos.

- Encaixe – Implica a formação de furos retangulares no invólucro metálico, às vezes inacabados.

- Corte – Envolve a criação de linhas retas de largura estreita no material do gabinete elétrico de metal. Este processo de perfuração não gera sucata.

- Mordiscando – A técnica de perfuração envolve a formação de furos sobrepostos. A mistura de furos sobrepostos pode ajudar na criação de todas as formas de contornos e recortes.

- Despedida – Isso envolve cortar o material usando um punção com dois lados de corte que correspondem aos lados da peça bruta.

- Perfuração – semelhante ao piercing, porém os furos perfurados normalmente não têm formato circular. A perfuração geralmente faz mais de um furo, com a perfuração feita em um padrão.

- Lançamento – Um processo de perfuração onde você faz uma fenda ou corte em parte da parte do gabinete, sem eliminar nenhum metal.

- Barbear – Também conhecido como aparar, raspar é uma operação de acabamento que elimina rebarbas das bordas cortadas. Isso forma bordas suaves e também garante precisão dimensional.

- Entalhe – Envolve o corte de formas nas bordas do material de revestimento metálico (removendo, aparando e formando entalhes nas margens).

- Cortar - Procedimento de cisalhamento no qual você separa blanks do material de invólucro de metal cortando seu lado oposto em sequência. Você produz uma nova peça a cada corte.

Perfuração de invólucro elétrico

Etapa 5: aplique acabamento de superfície no gabinete elétrico

A seguir estão as operações comuns de acabamento de superfície aplicadas durante o processo de fabricação de gabinetes elétricos:

Revestimento

O revestimento em pó ou a pintura úmida protegerão o gabinete elétrico contra corrosão e outros elementos ambientais.

Acredita-se que o revestimento em pó seja duradouro, acessível e ecológico em comparação à pintura úmida para gabinetes de metal.

Na maioria dos casos, o revestimento em pó é curado usando luz UV ou calor para fornecer uma camada de proteção adicional contra os elementos.

Isso garante proteção superior nos ambientes externos mais extremos.

O revestimento em pó permite a pintura rápida e fácil de gabinetes de acordo com suas especificações com cores RAL, cores padrão do seu país ou outras cores personalizadas.

Você pode aplicar diversas cores diferentes, com texturas variadas e diferentes níveis de brilho, para satisfazer seus desejos de estilo.

As aplicações de revestimento em pó de poliéster de alta qualidade garantem maior proteção UV.

Alguns processos de fabricação de gabinetes elétricos também empregam operações de nano-revestimento, que são aplicadas especificamente aos interiores do gabinete.

Isso expele água do compartimento elétrico.

A pintura úmida aplica predominantemente tintas à base de solvente devido à alta resistência química e proteção contra corrosão que elas oferecem.

O gabinete elétrico pode ser pintado de acordo com suas necessidades especiais, em várias opções de cores. Seja uma tinta esteticamente mais ousada ou um tipo mais padrão.

Gravura ou impressão

Se necessário, você pode personalizar seu gabinete elétrico com legendas, uma etiqueta especial ou logotipo da empresa. Existem vários métodos para habilitar isso, incluindo impressão em bloco ou tela e gravação, em cores, se necessário.

Na serigrafia, você pressiona a tinta de impressão sobre o material de base por meio de uma malha de tecido fina utilizando uma lâmina de borracha (procedimento de impressão porosa).

Pelo contrário, a tampografia refere-se a uma operação de impressão por gravação indireta.

A localização da tinta é em uma seção de impressão subjacente dentro da superfície da placa de impressão.

Uma almofada de impressão absorve a tinta em nome do setor de impressão e a transmite para a parte do gabinete que você deseja imprimir.

Anodização

Isso se refere a um procedimento de passivação frequentemente empregado em alumínio que aumenta a espessura da camada de óxido natural.

Consequentemente, a anodização proporciona estética e proteção à superfície do gabinete elétrico metálico.

O processo de anodização é realizado submergindo o invólucro de metal dentro de um banho de ácido, e então você passa corrente elétrica através dele.

Revestimento

Existem 3 formas de galvanoplastia: galvanoplastia por imersão, galvanoplastia autocatalítica e galvanoplastia.

A técnica de galvanoplastia produz uma corrente elétrica que é usada no revestimento da parte do invólucro.

Pelo contrário, o revestimento autocatalítico utiliza um procedimento autocatalítico em que a peça catalisa a reação.

O revestimento por imersão é diferente porque a reação é causada pelo substrato metálico e não pela mistura de produtos químicos dentro do banho.

Forma um depósito metálico estreito, normalmente prata ou zinco.

Como o revestimento é um procedimento químico, ele geralmente está disponível em instalações de fabricação especializadas.

Revestimentos Especiais

Os revestimentos especiais são aplicados para oferecer proteção ao gabinete elétrico contra elementos específicos.

Revestimento de blindagem RFI/EMC

Você precisa de proteção confiável se o sucesso for baseado na operação de equipamentos elétricos e eletrônicos essenciais à missão.

Revestimentos RFI/EMC são aplicados em gabinetes elétricos de fibra de vidro ou plástico para protegê-los da radiação ou interferência de radiofrequência.

A maioria dos fabricantes utiliza sistemas baseados em níquel e cobre, que fornecem revestimentos para atender às necessidades de blindagem específicas do cliente. Você também pode montar juntas RFI, se necessário.

Revestimento de blindagem de gabinete elétrico

Revestimento de conversão química

Também conhecido como revestimento de cromato, o revestimento de conversão química aplica cromato à superfície do gabinete elétrico.

Como resultado, a camada aplicada proporciona uma superfície resistente à corrosão, durável e que apresenta condutividade elétrica estável.

Etapa 5: Processo de inspeção de qualidade do gabinete elétrico

A inspeção de qualidade é feita desde o início até a etapa final do processo de fabricação do gabinete elétrico, para garantir a melhor qualidade prática do produto.

Os requisitos das normas IEC, ISO, NEMA, NEC, IPCEA, ANSI, UL e CI são sempre aplicados para avaliação e testes na oficina de fabricação.

Alguns dos testes cruciais de análise de qualidade realizados durante o processo de fabricação de gabinetes elétricos incluem:

Teste de envelhecimento acelerado

Envelhecimento acelerado descreve o processo de envelhecimento acelerado do invólucro.

Você faz isso expondo-o a condições ambientais e operacionais extremas, como vibração, umidade e temperatura.

O objetivo do teste é obter uma exposição com vida útil prolongada em um período mais curto para entender prováveis problemas de falha.

Teste de areia e poeira

Este é o teste ambiental mais vital para gabinetes elétricos a serem usados em ambientes expostos à areia e poeira.

Esses elementos podem afetar significativamente o desempenho do gabinete.

O teste simula os impactos de poeira e areia no invólucro eletrônico para estabelecer sua resistência a partículas.

Teste de triagem de alto estresse acelerado (HASS) e teste de vida altamente acelerado (HALT)

Tanto o HASS quanto o HALT são procedimentos de teste de confiabilidade de gabinete que avaliam suas limitações de projeto e fraquezas de fabricação.

Ambas as técnicas de teste empregam abordagens semelhantes.

O HALT é feito durante a fase de projeto, antes da fabricação.

Ele aplica uma estratégia de estresse escalonado para determinar as limitações físicas do projeto do gabinete elétrico sob diferentes estressores.

Você executa o HASS quando o gabinete estiver pronto para produção.

O teste examina qualquer fraqueza do produto desenvolvida durante a operação de fabricação.

Ambos os métodos para testes de vida útil acelerada podem ajudar você a lidar com problemas cruciais de design e produção com antecedência.

Isso ajuda a evitar custos elevados de redesenho ou fabricação durante o processo de fabricação do gabinete elétrico.

Teste de choque térmico

Os testes de choque térmico replicam condições para aplicações de invólucros elétricos que passam por ciclos rápidos de mudança de temperatura.

O teste ajuda a caracterizar a durabilidade do gabinete.

Os testes são feitos em câmaras simples ou duplas com base na taxa de flutuação de temperatura esperada para o gabinete ou padrão da indústria.

Teste de intemperismo acelerado

Os testes de intemperismo acelerado modelam os impactos de longo prazo de elementos externos comuns, como vento, umidade, radiação UV, areia e poeira.

O teste fornece informações cruciais para a fabricação e especificação do gabinete.

Teste de proteção de entrada (IP)

O teste de IP é realizado para avaliar a capacidade do gabinete elétrico de impedir a penetração de poeira, água e outras substâncias estranhas.

Isso garante a segurança, a funcionalidade e a conformidade do gabinete.

Teste de variação de temperatura

Esta é uma sequência de testes ambientais que replicam os impactos de mudanças graduais ou rápidas de temperatura no gabinete.

Consiste em testes rápidos de temperatura, ciclos de temperatura e testes de choque térmico, e é realizado de -65 a 300 graus Celsius.

Teste de umidade

O teste de umidade examina o impacto prolongado da umidade no gabinete elétrico.

É essencial no design do produto, na seleção de materiais, nos testes de confiabilidade e na garantia da conformidade regulatória do gabinete.

Teste de impacto de granizo

Este teste auxilia na avaliação da longevidade do material do invólucro elétrico se sujeito à queda de granizo.

Os resultados dos testes podem ajudar na seleção do material apropriado para uso no processo de fabricação de gabinetes elétricos.

Teste de radiação solar

Os testes de radiação solar envolvem a compreensão dos impactos da degradação fotoquímica e térmica da luz solar nos materiais e componentes do invólucro.

O teste auxilia na tomada de decisões sobre a seleção de materiais, fabricação e uso pretendido do produto final.

Teste de corrosão por névoa salina

Também conhecido como teste de névoa salina, esse teste de corrosão acelerada é realizado para examinar o desempenho do gabinete elétrico durante sua vida útil.

O método de teste avalia a resistência à corrosão de revestimentos de proteção, tintas e superfícies acabadas do gabinete.

Teste de vibração

O teste de vibração examina o desempenho ou a deterioração do gabinete elétrico se exposto a movimento mecânico.

O invólucro elétrico é exposto a vibrações transitórias, senoidais ou aleatórias controladas utilizando agitadores mecânicos, eletro-hidráulicos, eletromagnéticos ou eletrodinâmicos.

O teste é um componente vital do controle de qualidade, avaliação de desempenho, teste de fadiga, garantia de qualidade e conformidade regulatória.

Etapa 6: Embale o gabinete elétrico para envio

Pequenos gabinetes elétricos são embalados em caixas de papelão de tamanho e tamanho excelentes, com bordas de canto adequadas e espaçadores de papelão para proteção adicional.

Da mesma forma, armários de tamanho médio geralmente cabem em paletes de madeira convencionais de 48” por 40”.

A embalagem de grandes gabinetes elétricos é relativamente desafiadora. Por falar nisso, alguns são enviados como componentes que são montados posteriormente no destino final.

A maioria dos fabricantes oferece serviço pós-venda para montagem e instalação de gabinetes elétricos.

Eles fornecerão treinamento sobre como montar e instalar o gabinete em suas instalações.

Da mesma forma, alguns grandes gabinetes eletrônicos também podem ser embalados em uma estrutura de madeira construída e dimensionada para as dimensões precisas do gabinete.

O ideal é prender o gabinete ao skid, conforme mostrado na imagem abaixo.

Faixas de invólucro elétrico

Recursos úteis:

Como aterrar um gabinete elétrico

Material do invólucro elétrico

Como embalar gabinete elétrico

Acessórios para gabinete elétrico

Para quaisquer dúvidas ou perguntas sobre o processo de fabricação de gabinetes elétricos, entre em contato com a KDMSteel agora.