- Gabinete industrial personalizado

- Certificação IP65/IP66

- MOQ baixo a partir de 1 PC

Seu fabricante profissional de gabinetes PLC

O KDM PLC Enclosure é adequado para uma variedade de sistemas de controle PLC, como Allen Bradley PLCs, Mitsubishi PLCs, General Electric (GE) PLCs, ABB PLCs, Siemens PLCs, Hitachi PLCs, etc. Nossos gabinetes PLC vêm em diferentes designs, configurações e designs de layout para abrigar painéis de controle PLC e SCADA. Na KDM Steel, sabemos que os sistemas de controle industrial desempenham um papel importante na automação moderna e no processo de produção eficiente.

Com mais de 10 anos de experiência no setor de fabricação de gabinetes elétricos, nossa equipe técnica escolhe os melhores materiais, usando equipamentos de corte e tecnologias de fabricação apropriados.

Série de gabinetes PLC KDM

Envie sua consulta sobre o gabinete KDM PLC

Se você precisa de um gabinete PLC com opções de trava/bloqueio, botões de fácil acesso, acesso duplo, várias portas ou opções de janelas, a KDM Steel oferece gabinetes PLC de alta qualidade e preços acessíveis.

Os engenheiros da KDM Steel levarão você através do Computer-Aided Design 2D e 3D ou conceitos de design para seu PLC Enclosure. Fale com nossos engenheiros hoje mesmo para um PLC Enclosure personalizado.

- Capacidade de Fabricação

- Guia de compras

Máquina de corte a laser de alto desempenho de 4000 W, precisão de +/- 0,05 mm. Sem rebarbas, sem arranhões.

Equipamento de soldagem flexível multifuncional, alta precisão, sem deformação.

Precisão de dobra de +/- 0,5 mm, superfície lisa sem marcas de dobra.

Mais de 10 trabalhadores experientes em soldagem, aparência geral perfeita.

Máquinas de espuma de alta velocidade e precisão, juntas rápidas e qualificadas

A equipe de montagem especializada, qualidade de montagem consistente em cada gabinete KDM

KDM: Seu fabricante profissional de gabinetes PLC

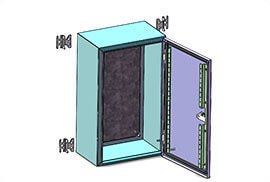

Dependendo do tipo de aplicação, o gabinete KDM PLC vem como um gabinete elétrico interno ou externo.

Ao contrário da maioria dos fabricantes de gabinetes elétricos do mercado, os gabinetes KDM PLC são feitos para ambientes específicos.

Soldagem de gabinete PLC

As opções disponíveis podem incluir gabinete NEMA Tipo 1, 2, 3, 3R, 3S, 3X, 3RX, 3SX, 4, 4X, 5, 6, 6P, 7, 8, 9, 10, 11, 12, 12K ou 13.

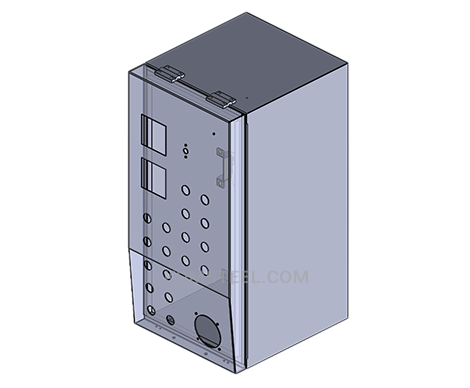

Além disso, o KDM PLC Enclosure vem como gabinete PLC autônomo, gabinete PLC de montagem em parede, gabinete PLC modular, gabinete PLC à prova de intempéries, Gabinete PLC com janela, gabinete PLC ventilado, entre outros projetos.

O gabinete KDM PLC é fácil de instalar ou acessar, pode ter botão rápido de ligar/desligar na porta, tela pequena para monitoramento ou controle de processos, indicadores de LED no painel e design fácil de gerenciamento de cabos ou fios.

Acessórios para gabinete PLC

O gabinete PLC KDM, também chamado de gabinete PLC ou gabinete de painel PLC, é um acessório compatível com CE, RoHS, IEC e NEMA, feito de aço, aço galvanizado ou aço inoxidável (304.316L).

Ele foi projetado especificamente para abrigar todos os painéis de controle industriais e CPUs para garantir segurança e proteção.

Um motivo pelo qual o gabinete KDM PLC foi projetado exclusivamente para proteger todos os sistemas de controle sensíveis.

Fabricação de gabinetes PLC

Gabinete PLC – O guia completo de perguntas frequentes

A automação dos processos industriais e de fabricação é o ponto-chave de cada instalação bem-sucedida.

Para tornar os processos o mais perfeitos possível, foram introduzidos sistemas PLC.

Neste artigo, tentaremos explicar como esses sistemas funcionam e por que eles precisam dos gabinetes mais robustos para isso.

- O que é um CLP?

- Como funciona o PLC?

- Que tipos de gabinetes PLC a KDM pode oferecer?

- Você pode descrever o sistema elétrico onde o gabinete PLC é usado?

- Que tipo de opções de montagem tenho com gabinetes KDM PLC?

- Você consegue citar os materiais usados para fabricar gabinetes de PLC?

- Como testar a segurança de gabinetes PLC contra efeitos ambientais perigosos?

- E quanto ao gerenciamento de ruído e calor do gabinete PLC?

- Preciso verificar as condições do CLP antes de iniciá-lo?

- Como fazer a manutenção eficaz do gabinete do PLC e dos componentes internos?

O que é um CLP?

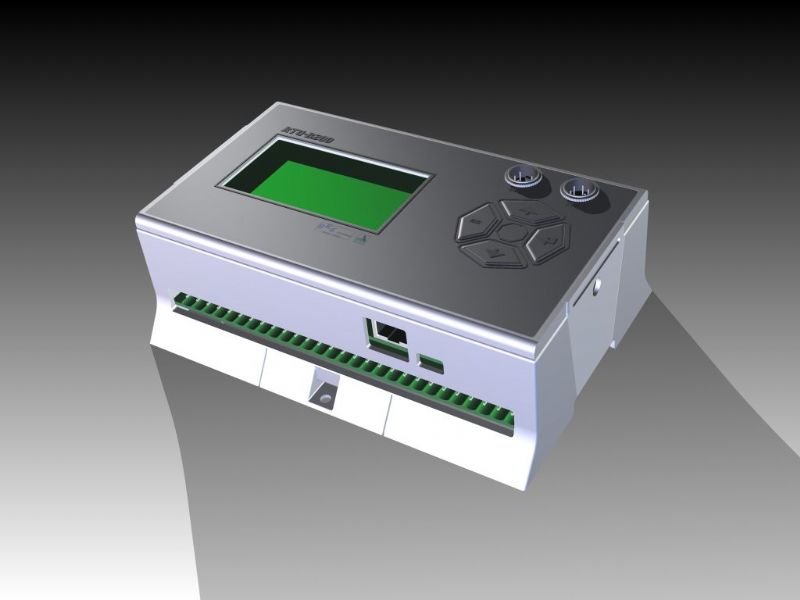

Um controlador lógico programável (CLP) é um dispositivo industrial computador digital que foi criado e adaptado para o controle de processos de fabricação.

Os CLPs foram desenvolvidos inicialmente na indústria automobilística para fornecer controladores flexíveis e facilmente programáveis para substituir relés, temporizadores e sequenciadores com fiação fixa.

Desde então, eles foram amplamente adotados como controladores de automação de alta confiabilidade, adequados para ambientes adversos.

Os PLCs podem variar de pequenos dispositivos modulares com uma dúzia de entradas e saídas (E/S), em um invólucro integrado ao processador, a grandes dispositivos modulares montados em rack com uma contagem de milhares de E/S e que geralmente são conectados em rede a outros PLCs e Sistemas SCADA.

Eles podem ser projetados para múltiplos arranjos de E/S digitais e analógicas, faixas de temperatura estendidas, imunidade a ruído elétrico e resistência a vibração e impacto.

Os programas para controlar a operação da máquina geralmente são armazenados em memória não volátil ou alimentada por bateria.

Quando os computadores digitais se tornaram disponíveis, sendo dispositivos programáveis de uso geral, eles logo foram aplicados para controlar lógica sequencial e combinatória em processos industriais.

Como funciona o PLC?

Um controlador lógico programável não pode funcionar sozinho – ele requer um software especial na forma de programas operacionais.

Esses programas geralmente são escritos em um aplicativo especial em um computador pessoal e depois baixados por um cabo de conexão direta ou por uma rede para o CLP.

O programa é armazenado no CLP em RAM com bateria de reserva ou alguma outra memória flash não volátil.

Muitas vezes, um único CLP pode ser programado para substituir milhares de relés.

Nos primórdios dos CLPs, os programas eram armazenados em cartuchos de fita cassete.

Os recursos para impressão e documentação eram mínimos devido à falta de capacidade de memória.

Os CLPs mais antigos usavam memória de núcleo magnético não volátil.

Mais recentemente, os CLPs são programados usando software de aplicação em computadores pessoais, que agora representam a lógica em forma gráfica em vez de símbolos de caracteres.

O computador é conectado ao CLP via USB, Ethernet, cabeamento RS-232, RS-485 ou RS-422.

O software de programação permite a entrada e edição da lógica em estilo ladder.

Em alguns pacotes de software, também é possível visualizar e editar o programa em diagramas de blocos de funções, fluxogramas de sequência e texto estruturado.

Geralmente, o software fornece funções para depuração e solução de problemas do software PLC, por exemplo, destacando partes da lógica para mostrar o status atual durante a operação ou por meio de simulação.

O software fará o upload e o download do programa PLC para fins de backup e restauração.

Em alguns modelos de controlador programável, o programa é transferido de um computador pessoal para o CLP por meio de uma placa de programação que grava o programa em um chip removível, como um EPROM.

Sob o Norma IEC 61131-3, CLPs podem ser programados usando linguagens de programação baseadas em padrões.

A linguagem de programação mais comumente usada é o diagrama Ladder (LD), também conhecido como lógica Ladder.

Ele usa lógica Contact-Coil para criar programas como um diagrama de controle elétrico.

Uma notação de programação gráfica chamada Gráficos de Funções Sequenciais está disponível em certos controladores programáveis.

Um modelo que emulava dispositivos de painel de controle eletromecânico (como contatos e bobinas de relés) que os CLPs substituíram.

Esse modelo continua comum até hoje.

A IEC 61131-3 atualmente define quatro linguagens de programação para sistemas de controle programáveis: diagrama de blocos de funções (FBD), diagrama de escada (LD), texto estruturado (ST; semelhante à linguagem de programação Pascal) e gráfico de funções sequenciais (SFC).

Essas técnicas enfatizam a organização lógica das operações.

Embora os conceitos fundamentais da programação de CLP sejam comuns a todos os fabricantes, diferenças no endereçamento de E/S, organização de memória e conjuntos de instruções significam que os programas de CLP nunca são perfeitamente intercambiáveis entre diferentes fabricantes.

Mesmo dentro da mesma linha de produtos de um único fabricante, modelos diferentes podem não ser diretamente compatíveis.

Que tipos de gabinetes PLC a KDM pode oferecer?

Existem várias abordagens sobre como categorizar gabinetes de PLC.

Em primeiro lugar, os dois principais tipos de CLP são fixos: CLP compacto e CLP modular.

O CLP compacto vem em um único gabinete com muitos módulos armazenados em uma única caixa.

Possui um número fixo de módulos de E/S e placas de E/S externas.

Portanto, não tem capacidade de expandir os módulos.

Cada entrada e saída seria decidida pelo fabricante.

O CLP modular permite expansão múltipla através de módulos, onde os componentes de E/S podem ser aumentados.

É mais fácil de usar porque cada componente é independente um do outro.

De acordo com o tamanho físico, os gabinetes PLC podem ser divididos em mini, micro e nano PLC.

Você pode descrever o sistema elétrico onde o gabinete PLC é usado?

Os CLPs são usados principalmente em locais de fabricação e industriais onde a automação de processos é necessária.

Como dissemos acima, os controladores lógicos programáveis foram criados para operar vários processos durante a fabricação de produtos automotivos, ou seja, linhas de montagem, ou dispositivos robóticos.

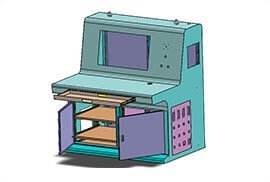

Que tipo de opções de montagem tenho com gabinetes KDM PLC?

Os gabinetes KDM PLC podem vir como:

- Independente acessórios.

- Montado no chão acessórios.

- Montado na parede luminárias (incluindo aquelas montadas em postes).

Você consegue citar os materiais usados para fabricar gabinetes de PLC?

Principalmente, os especialistas em KDM usam inoxidável e aço carbono para fabricar gabinetes de PLC.

No entanto, se necessário, outros materiais podem ser utilizados (como vários tipos de plástico, fibra de vidro, alumínio, etc.)

Como testar a segurança de gabinetes PLC contra efeitos ambientais perigosos?

Para testar a capacidade do invólucro de resistir à corrosão, ele é exposto ao gás amônia.

O ISA G3 O teste de corrosão incluiu exposição à amônia na concentração de 25 partes por milhão por um período contínuo de 30 dias.

Observe que tais testes são feitos sem que o equipamento esteja montado em um gabinete (ou seja, poluição direta dos módulos e portadores).

Portanto, isso equivale a uma vida útil muito maior instalada dentro de um gabinete, com exposição ocasional ao gás devido à abertura da porta do gabinete ou infiltração em menor concentração no gabinete.

Além disso, o gabinete pode ser testado de acordo com Propriedade Intelectual e NEMA padrões.

Se você deseja saber mais sobre esses testes, visite o página seguinte.

E quanto ao gerenciamento de ruído e calor do gabinete PLC?

A implementação das recomendações descritas anteriormente deve fornecer condições operacionais favoráveis para a maioria das aplicações de controladores programáveis.

Entretanto, em certas aplicações, o ambiente operacional pode ter condições extremas que exigem atenção especial.

Essas condições adversas incluem ruído e calor excessivos e flutuações incômodas na linha.

Esta seção descreve essas condições e fornece medidas para minimizar seus efeitos.

Ruído excessivo

Ruídos elétricos raramente danificam componentes do CLP, a menos que níveis extremamente altos de energia ou alta tensão estejam presentes.

Entretanto, mau funcionamento temporário devido ao ruído pode resultar em operação perigosa da máquina em certas aplicações.

O ruído pode estar presente apenas em determinados momentos ou pode aparecer em intervalos generalizados.

Em alguns casos, pode existir continuamente.

O primeiro caso é o mais difícil de isolar e corrigir.

O ruído geralmente entra em um sistema através de linhas de entrada, saída e fornecimento de energia.

O ruído também pode ser acoplado eletrostaticamente a essas linhas por meio da capacitância entre elas e as linhas portadoras do sinal de ruído.

A presença de condutores de alta tensão ou longos e muito próximos geralmente produz esse efeito.

O acoplamento de campos magnéticos também pode ocorrer quando as linhas de controle estão localizadas perto de linhas que transportam grandes correntes.

Dispositivos que são potenciais geradores de ruído incluem relés, solenoides, motores e partidas de motores, especialmente quando operados por contatos rígidos, como botões de pressão e interruptores seletores.

E/S analógicas e transmissores são muito suscetíveis a ruídos de fontes eletromecânicas, causando saltos nas contagens durante a leitura de dados analógicos.

Portanto, partidas de motores, transformadores e outros dispositivos eletromecânicos devem ser mantidos longe de sinais analógicos, interfaces e transmissores.

Embora o projeto de controles de estado sólido forneça uma quantidade razoável de imunidade a ruído, o projetista ainda deve tomar precauções especiais para minimizar o ruído, especialmente quando o sinal de ruído previsto tem características semelhantes aos sinais de entrada de controle desejados.

Para aumentar a margem de ruído operacional, o controlador deve ser instalado longe de dispositivos geradores de ruído, como grandes motores CA e máquinas de solda de alta frequência.

Além disso, todas as cargas indutivas devem ser suprimidas.

Os cabos do motor trifásico devem ser agrupados e roteados separadamente dos cabos de sinal de baixo nível.

Às vezes, se a situação do nível de ruído for crítica, todos os cabos do motor trifásico devem ser suprimidos.

Calor excessivo

Controladores programáveis podem suportar temperaturas que variam de 0 a 60°C.

Eles normalmente são resfriados por convecção, o que significa que uma coluna vertical de ar, puxada para cima sobre a superfície dos componentes, resfria o CLP.

Para manter a temperatura dentro dos limites, o ar de resfriamento na base do sistema não deve exceder 60°C.

Os componentes do CLP devem ser espaçados adequadamente quando instalados para evitar excesso de calor.

O fabricante pode fornecer recomendações de espaçamento, que são baseadas em condições típicas para a maioria das aplicações de PLC.

As condições típicas são as seguintes:

- 60% das entradas estão LIGADAS a qualquer momento;

- 30% das saídas estão ligadas a qualquer momento;

- a corrente fornecida por todos os módulos combinados atende às especificações fornecidas pelo fabricante;

- a temperatura do ar é em torno de 40°C.

Situações em que a maioria das E/S estão LIGADAS ao mesmo tempo e a temperatura do ar é superior a 40°C não são típicas.

Nessas situações, o espaçamento entre os componentes deve ser maior para proporcionar melhor resfriamento por convecção.

Se o equipamento dentro ou fora do gabinete gerar quantidades substanciais de calor e o sistema de E/S estiver LIGADO continuamente, o gabinete deve contém um fã que reduzirá os pontos quentes próximos ao sistema PLC, proporcionando boa circulação de ar.

O ar trazido pelo ventilador deve primeiro passar por um filtro para evitar que sujeira ou outros contaminantes entrem no gabinete.

A poeira obstrui a capacidade de dissipação de calor dos componentes e também danifica os dissipadores de calor quando a condutividade térmica para o ar ao redor diminui.

Em casos de calor extremo, o gabinete deve ser equipado com uma unidade de ar condicionado ou sistema de controle de resfriamento que utilize ar comprimido.

Deixar as portas do gabinete abertas para resfriar o sistema não é uma boa prática, pois isso permite que poeira condutora entre no sistema.

Preciso verificar as condições do CLP antes de iniciá-lo?

Antes de ligar o sistema, o usuário deve fazer várias inspeções finais dos componentes de hardware e interconexões.

Essas inspeções, sem dúvida, exigirão tempo extra.

No entanto, esse tempo investido quase sempre reduzirá o tempo total de inicialização, especialmente para sistemas grandes com muitos dispositivos de entrada/saída.

A lista de verificação a seguir diz respeito aos procedimentos de pré-inicialização:

- Inspecione visualmente o sistema para garantir que todos Hardware de PLC componentes estão presentes. Verifique os números de modelo corretos para cada componente.

- Inspecione todos os componentes da CPU e módulos de E/S para garantir que estejam instalados nos slots corretos e posicionados com segurança.

- Verifique se a energia de entrada está conectada corretamente à fonte de alimentação (e ao transformador) e se a energia do sistema está corretamente roteada e conectada a cada rack de E/S.

- Verifique se os cabos de comunicação de E/S que ligam o processador aos racks de E/S individuais correspondem à atribuição de endereço do rack de E/S.

- Verifique se todas as conexões de fiação de E/S na extremidade do controlador estão no lugar e terminadas com segurança. Use o documento de atribuição de endereço de E/S para verificar se cada fio está terminado no ponto correto.

- Verifique se as conexões da fiação de saída estão no lugar e devidamente terminadas na extremidade do dispositivo de campo.

- Certifique-se de que a memória do sistema tenha sido limpa de programas de controle armazenados anteriormente. Se o programa de controle estiver armazenado em EPROM, remova os chips temporariamente.

Verificação da fiação de entrada estática

Uma verificação da fiação de entrada estática deve ser realizada com energia aplicada ao controlador e aos dispositivos de entrada.

Esta verificação verificará se cada dispositivo de entrada está conectado ao conector correto. terminal de entrada e que os módulos ou pontos de entrada estejam funcionando corretamente.

Como esse teste é realizado antes de outros testes do sistema, ele também verificará se o processador e o dispositivo de programação estão em boas condições de funcionamento.

A fiação de entrada correta pode ser verificada usando os seguintes procedimentos:

- Coloque o controlador em um modo que iniba o PLC de qualquer operação automática. Este modo variará dependendo do modelo do PLC, mas normalmente é parado, desabilitado, programado, etc.

- Aplique energia à fonte de alimentação do sistema e aos dispositivos de entrada. Verifique se todos os sistemas indicadores de diagnóstico mostram operação adequada. Indicadores típicos são AC OK, DC OK, processador OK, memória OK e comunicação I/O OK.

- Verifique se o circuito de parada de emergência irá desenergizar os dispositivos de E/S.

- Ative manualmente cada dispositivo de entrada. Monitore o indicador de status LED correspondente no módulo de entrada e/ou monitore o mesmo endereço no dispositivo de programação usado. Se conectado corretamente, o indicador ligará. Se um indicador diferente do esperado ligar quando o dispositivo de entrada for ativado, o dispositivo de entrada pode estar conectado ao terminal de entrada errado. Se nenhum indicador ligar, pode haver uma falha no dispositivo de entrada, na fiação de campo ou no módulo de entrada

- Tome precauções para evitar ferimentos ou danos ao ativar dispositivos de entrada conectados em série com cargas externas ao CLP.

Verificação da fiação de saída estática

Uma verificação da fiação de saída estática deve ser realizada com energia aplicada ao controlador e aos dispositivos de saída.

Uma prática segura é primeiro desconectar localmente todos os dispositivos de saída que envolvem movimento mecânico (por exemplo, motores, solenóides, etc.).

Quando realizada, a verificação da fiação de saída estática verificará se cada dispositivo de saída está conectado ao endereço de terminal correto e se o dispositivo e o módulo de saída estão funcionando corretamente.

Os procedimentos a seguir devem ser usados para verificar a fiação de saída:

- Desconecte localmente todos dispositivos de saída que causará movimento mecânico.

- Aplique energia ao controlador e aos dispositivos de entrada/saída. Se uma parada de emergência puder remover energia das saídas, verifique se o circuito remove energia quando ativado.

- Execute a verificação estática das saídas uma de cada vez. Se a saída for um motor ou outro dispositivo que foi desconectado localmente, reaplique a energia somente naquele dispositivo antes da verificação. A verificação da operação de saída pode ser realizada usando um dos seguintes métodos:

- Supondo que o controlador tenha uma função de forçar, teste cada saída, com o uso do dispositivo de programação, forçando a saída a LIGAR e definindo o endereço do terminal correspondente (ponto) para 1. Se conectado corretamente, o indicador LED correspondente LIGARÁ e o dispositivo será energizado. Se um indicador diferente do esperado LIGAR quando o endereço do terminal for forçado, o dispositivo de saída pode estar conectado ao terminal de saída errado (a operação inadvertida da máquina não ocorre porque as saídas de rotação e outras saídas produtoras de movimento são desconectadas). Se nenhum indicador LIGAR, pode haver uma falha no dispositivo de saída, na fiação de campo ou no módulo de saída.

- Programe um degrau fictício, que pode ser usado repetidamente para testar cada saída, programando um único degrau com um único contato normalmente aberto (por exemplo, um botão de pressão convenientemente localizado) controlando a saída. Coloque a CPU no modo RUN, single-scan ou um modo similar, dependendo do controlador. Com o controlador no modo RUN, pressione o botão de pressão para executar o teste. Com o controlador no modo single-scan, pressione e mantenha o botão de pressão enquanto o controlador executa o single-scan. Observe o dispositivo de saída e o indicador LED, conforme descrito no primeiro procedimento.

Revisão do programa de controle

A verificação do programa de controle é simplesmente uma revisão final do programa de controle.

Esta verificação pode ser realizada a qualquer momento, mas deve ser feita antes de carregar o programa na memória para a verificação dinâmica do sistema.

Um pacote de documentação completo que relacione o programa de controle aos dispositivos de campo reais é necessário para executar a verificação do programa de controle.

Documentos, como atribuições de endereços e Diagramas de fiação, deve refletir quaisquer modificações que possam ter ocorrido durante as verificações de fiação estática.

Quando realizada, essa revisão final do programa verificará se a cópia impressa final do programa, que será carregada na memória, está livre de erros ou pelo menos concorda com os documentos de design originais.

A seguir está uma lista de verificação para a verificação final do programa de controle:

- Usando a impressão do documento de fiação de E/S, verifique se cada dispositivo de saída controlado tem uma linha de saída programada com o mesmo endereço.

- Inspecione a cópia impressa para erros que podem ter ocorrido ao entrar no programa. Verifique se todos os contatos do programa e saídas internas têm atribuições de endereço válidas.

- Verifique se todos os valores predefinidos do temporizador, do contador e outros estão corretos.

Verificação dinâmica do sistema

A verificação dinâmica do sistema é um procedimento que verifica a lógica do programa de controle para garantir o funcionamento correto das saídas.

Esta verificação pressupõe que todas as verificações estáticas foram realizadas, a fiação está correta, os componentes de hardware estão operacionais e funcionando corretamente e o software foi cuidadosamente revisado.

Durante a verificação dinâmica, é seguro colocar gradualmente o sistema sob controle totalmente automático.

Embora sistemas pequenos possam ser iniciados de uma só vez, um sistema grande deve ser iniciado em seções.

Grandes sistemas geralmente usam subsistemas remotos que controlam diferentes seções da máquina ou processo.

Colocar um subsistema on-line por vez permite que todo o sistema seja inicializado com máxima segurança e eficiência.

Subsistemas remotos podem ser temporariamente desabilitados removendo sua energia localmente ou desconectando seu link de comunicação com a CPU.

As práticas a seguir descrevem procedimentos para a verificação dinâmica do sistema:

- Carregue o programa de controle na memória do PLC.

- Teste a lógica de controle usando um dos seguintes métodos:

- Mude o controlador para o modo TEST, se disponível, o que permitirá a execução e depuração do programa de controle enquanto as saídas estiverem desabilitadas. Verifique cada degrau observando o status dos indicadores de LED de saída ou monitorando o degrau de saída correspondente no dispositivo de programação.

- Se o controlador precisar estar no modo RUN para atualizar as saídas durante os testes, desconecte localmente as saídas que não estão sendo testadas, para evitar danos ou prejuízos. Se uma instrução MCR ou similar estiver disponível, use-a para ignorar a execução das saídas que não estão sendo testadas, para que a desconexão dos dispositivos de saída não seja necessária.

- Verifique cada degrau para operação lógica correta e modifique a lógica se necessário. Uma ferramenta útil para depurar a lógica de controle é a varredura única. Este procedimento permite que o usuário observe cada degrau conforme cada varredura é executada.

- Quando os testes indicarem que toda a lógica controla adequadamente as saídas, remova todos os degraus temporários que podem ter sido usados (MCRs, etc.). Coloque o controlador no modo RUN e teste a operação total do sistema. Se todos os procedimentos estiverem corretos, o controle totalmente automático deve operar suavemente.

- Documente imediatamente todas as modificações na lógica de controle e revise a documentação original. Obtenha uma cópia reproduzível do programa o mais rápido possível.

Como fazer a manutenção eficaz do gabinete do PLC e dos componentes internos?

Os controladores programáveis são projetados para serem fáceis de manter, para garantir uma operação sem problemas.

Ainda assim, vários aspectos de manutenção devem ser considerados quando o sistema estiver instalado e operacional.

Certas medidas, se realizadas periodicamente, minimizarão a chance de mau funcionamento do sistema.

Esta seção descreve algumas das práticas que devem ser seguidas para manter o sistema em boas condições operacionais.

A manutenção preventiva de sistemas de controladores programáveis inclui apenas alguns procedimentos básicos, o que reduzirá significativamente a taxa de falhas dos componentes do sistema.

A manutenção preventiva do sistema PLC deve ser programada junto com a manutenção regular da máquina ou do equipamento para que o equipamento e o controlador fiquem inativos pelo menor período de tempo possível.

Entretanto, o cronograma de manutenção preventiva do CLP depende do ambiente do controlador – quanto mais severo o ambiente, mais frequente a manutenção.

A seguir estão as diretrizes para medidas preventivas:

- Limpe ou substitua periodicamente quaisquer filtros que tenham sido instalados em gabinetes em uma frequência dependente da quantidade de poeira na área. Não espere até a manutenção programada da máquina para verificar o filtro. Esta prática garantirá que haja circulação de ar limpo dentro do gabinete.

- Não permita que sujeira e poeira se acumulem nos componentes do CLP; a unidade central de processamento e o sistema de E/S não foram projetados para serem à prova de poeira. Se a poeira se acumular nos dissipadores de calor e circuitos eletrônicos, ela pode obstruir a dissipação de calor, causando mau funcionamento do circuito. Além disso, se a poeira condutiva atingir as placas eletrônicas, ela pode causar um curto-circuito, resultando em danos possivelmente permanentes à placa de circuito.

- Verifique periodicamente as conexões com os módulos de E/S para garantir que todos os plugues, soquetes, réguas de terminais e módulos tenham boas conexões. Além disso, verifique se o módulo está instalado com segurança. Execute esse tipo de verificação com mais frequência quando o sistema PLC estiver localizado em uma área que sofre vibrações constantes, o que pode afrouxar as conexões dos terminais.

- Certifique-se de que equipamentos pesados e geradores de ruído não estejam localizados muito perto do PLC. Certifique-se de que itens desnecessários sejam mantidos longe do equipamento dentro do gabinete. Deixar itens, como desenhos, manuais de instalação ou outros materiais, em cima do rack da CPU ou de outros gabinetes de rack pode obstruir o fluxo de ar e criar pontos quentes, o que pode causar mau funcionamento do sistema.

- Se o gabinete do sistema PLC estiver em um ambiente que exiba vibração, instale um detector de vibração que possa interagir com o PLC como uma medida preventiva. Dessa forma, o controlador programável pode monitorar altos níveis de vibração, o que pode levar ao afrouxamento das conexões.

É uma boa ideia manter um estoque de peças de reposição à mão.

Essa prática minimizará o tempo de inatividade resultante de falha de componentes.

Em uma situação de falha, ter a peça de reposição certa em estoque pode significar uma paralisação de apenas alguns minutos, em vez de horas ou dias.

Como regra geral, a quantidade de uma peça de reposição estocada deve ser 10% do número daquela peça usada.

Se uma peça for usada com pouca frequência, menos de 10% daquela peça específica poderão ser estocados.

Cada componente da placa principal da CPU deve ter um sobressalente, independentemente de quantas CPUs estejam sendo usadas.

Cada fonte de alimentação, seja principal ou auxiliar, também deve ter uma reserva.

Certos aplicativos podem exigir uma verificação completa Rack de CPU como reserva.

Esse caso extremo ocorre quando um sistema inoperante precisa ser colocado em operação imediatamente, não deixando tempo para determinar qual placa da CPU falhou.

Se um módulo precisar ser substituído, o usuário deve certificar-se de que o módulo de substituição instalado seja do tipo correto.

Alguns sistemas de E/S permitem que os módulos sejam substituídos enquanto a energia ainda estiver sendo aplicada, mas outros podem exigir que a energia seja desligada.

Se a substituição de um módulo resolver o problema, mas a falha ocorrer novamente em um período relativamente curto, o usuário deve verificar as cargas indutivas.

As cargas indutivas podem estar gerando picos de tensão e corrente, caso em que pode ser necessária a supressão externa.

Se o fusível do módulo queimar novamente após ser substituído, o problema pode ser que o limite de corrente de saída do módulo está sendo excedido ou que o dispositivo de saída está em curto.

Pedido recente de gabinete PLC

Gabinetes PLC

Os gabinetes PLC são gabinetes usados para painéis de controle industriais internos e CPUs. Eles preservam PLC e outros eletrônicos sensíveis em excelentes condições. Este gabinete protege os técnicos do contato com peças energizadas.

Gabinetes PLC

O gabinete PLC garante sustentabilidade de longo prazo. Ele pode ajudar na operação adequada de todos os componentes protegidos.

Quais são as aplicações de gabinetes PLC?

Os gabinetes PLC são projetados especificamente para operar bem em aplicações internas e externas. Seja para distribuição de energia elétrica ou engenharia, os gabinetes PLC têm desempenho excelente. Geralmente se aplica em:

- linhas de fabricação

- sistemas de transporte

- refinarias de petróleo

- automação interna e externa

Quais peças o gabinete do PLC contém?

- fontes de alimentação

- roteadores

- interruptores

- microcontroladores

- fiações elétricas

- dispositivos de fibra óptica

- outras partes.

Gabinetes PLC protegem eletrônicos de:

- altas temperaturas

- umidade

- umidade

- poeira, água, óleo

- choque e vibrações

- forças mecânicas

- ambientes corrosivos.

Quais elementos podem encurtar a vida útil dos gabinetes PLC?

O superaquecimento e a umidade afetam a duração dos gabinetes do seu PLC. Podem gerar grandes falhas no sistema. Podem levar a potenciais choques elétricos nos operadores

Quais aspectos devem ser considerados na escolha dos materiais corretos para gabinetes de PLC?

O gabinete do PLC deve ser montado com os melhores materiais. Ele deve oferecer:

- resistência às intempéries

- segurança inquebrável

- resistência ao impacto

- resistência a riscos

- resistência à corrosão

- Proteção contra raios UV

- proteção de temperatura

Quais materiais são usados na produção de gabinetes de PLC?

Escolher o material certo para seus gabinetes PLC desempenha um papel vital em sua durabilidade e longevidade. Aqui estão alguns dos materiais usados na fabricação de gabinetes PLC:

Aço – o aço é um material sólido adequado para produzir gabinetes de PLC. Algumas de suas vantagens são sua versatilidade e flexibilidade. É resistente ao fogo e às intempéries. Este material pode melhorar a qualidade da construção.

Aço galvanizado – gabinetes PLC de aço galvanizado têm um revestimento durável. Ele fornece proteção completa para componentes elétricos. Este material oferece menor manutenção e é ecologicamente correto.

Aço inoxidável – Gabinetes PLC de aço inoxidável têm uma estética limpa e elegante. Ele fornece alta resistência à ferrugem e corrosão. O aço inoxidável é conhecido por sua resistência ao impacto e características de força. É fácil de limpar e manter. Mas é um material pesado e mais caro do que outros materiais.

Alumínio – Gabinetes PLC de alumínio são duráveis. Podem suportar altas temperaturas. Eles também são resistentes à corrosão e ferrugem. São mais caros em comparação aos gabinetes PLC de plástico.

Aço Carbono – Gabinetes PLC de aço carbono são acessíveis e rígidos. Mas, infelizmente, esse material está sujeito à ferrugem. Você deve considerar a aplicação antes de escolher esse material.

Plástico Policarbonato – O invólucro de plástico de policarbonato PLC é mais barato do que outros materiais mencionados acima. Devido às suas características de resistência UV, é adequado para aplicações externas. Este material oferece melhor resistência ao impacto.

O que considerar antes de comprar gabinetes PLC?

Materiais de gabinete

Se você selecionar um gabinete PLC feito de materiais de alta qualidade, você pode garantir uso duradouro. Aço inoxidável, alumínio, aço galvanizado são algumas das melhores opções para este gabinete.

Dimensão do gabinete

Preste atenção às dimensões ou tamanhos do gabinete do PLC. A dimensão dos gabinetes dependerá do equipamento que você montará dentro. Ele pode ser projetado com 16 a 20” de profundidade, 62 a 78” de altura, 23 a 31” de largura.

Compatibilidade de gabinete

Considere a compatibilidade dos seus gabinetes com seu equipamento elétrico. Verifique se o equipamento está ajustado para montagem interna.

Função de gabinete

Os gabinetes PLC têm muitas funções. Certifique-se de saber o que pretende obter com o gabinete. Algumas empresas preferem gabinetes PLC para proteger seus equipamentos elétricos. Enquanto outras os usam para manter seus controles em ordem. Ele também vem com recursos úteis, dependendo dos aspectos específicos que você precisa.

Aplicação de anexo

Você precisa garantir a qual aplicação seu gabinete se destina. Dependendo da aplicação do gabinete, o fabricante pode decidir o melhor gabinete PLC para você.

Proteção de gabinete

Os gabinetes PLC devem atender aos padrões dos sistemas de classificação NEMA e IP. Isso garante excelente proteção contra perigos de aplicações industriais.

Há gabinetes PLC personalizados disponíveis?

Sim, claro. Muitos fabricantes fornecem especificações personalizadas para atender aos requisitos de seus gabinetes PLC, como:

- largura

- profundidade

- cores

- espaço de rack

- projetos de portas

- opções com trava

- opções de painel

- revestimento em pó/acabamento

- classificações de certificação

Quais são os recursos dos gabinetes PLC?

Características dos gabinetes PLC

Os gabinetes PLC vêm com características únicas. Eles são adequados para suas necessidades específicas. Algumas das seguintes vantagens dos gabinetes PLC são:

Flexibilidade

Os gabinetes PLC são feitos para oferecer flexibilidade. Eles economizam espaço e podem se encaixar na quantidade de espaço com o qual você está trabalhando.

Facilidade de acesso

Você pode acessar facilmente seus eletrônicos e cabeamentos por meio de gabinetes PLC. Ele permite ótimo uso de seus componentes elétricos. Este gabinete tem um design de gerenciamento fácil de cabos ou fios. Ele pode ser projetado com uma pequena tela para monitorar ou controlar processos e botão rápido de ligar/desligar na porta.

Qualidade superior

Os gabinetes PLC são feitos de componentes duráveis e confiáveis.

Eficiência melhorada

Os gabinetes PLC oferecem maior eficiência aos seus componentes eletrônicos.

Custo-efetivo

Usar gabinetes de aço pode economizar seu custo devido aos seus recursos de menor manutenção. O gabinete PLC durará mais. Você pode economizar dinheiro comprando outro gabinete.

Ecológico e reciclável

Quando o gabinete PLC chega à sua expectativa de vida, você pode reciclá-lo. Ele pode ser formado em um novo gabinete PLC. Os gabinetes PLC são fáceis de limpar e manter. Assim, várias instalações de processamento e fabricação os usaram.

Fácil instalação

A instalação de um gabinete PLC é rápida e fácil.

Seguro e durável

Os gabinetes PLC são seguros e versáteis. Eles são seguros para manuseio pelo operador.

Ele pode resistir a vários elementos, como corrosão, pragas e fogo. Ele pode suportar condições severas, incluindo temperaturas extremamente altas e climas úmidos.

Proteção de classificação NEMA

Gabinetes PLC Classificações NEMA

O padrão de classificação NEMA nos diz os tipos de ambiente em que os gabinetes PLC podem ser usados. Ele pode aumentar a confiabilidade e a segurança desses produtos.