Fundição de aço inoxidável: o guia completo

Você está ansioso para se aventurar no negócio de fundição de aço inoxidável?

Qual é a sua experiência nesta área?

Hoje, quero mostrar a você como fundir aço inoxidável com sucesso.

Eu sei, pode parecer um processo industrial complexo, mas vou simplificar tudo para você.

Então, antes mesmo de entrar em detalhes sobre a fundição de aço inoxidável, aqui está uma rápida visão geral do que você aprenderá.

Olhe para estes:

- Qual é o significado de fundição de aço inoxidável?

- Melhores graus de aço inoxidável para fundição

- Métodos de fundição de aço inoxidável

- Processo passo a passo de fundição de aço inoxidável

- Controle de defeitos de aço inoxidável durante a fundição

- Padrões de fundição de aço inoxidável e controle de qualidade

- Fatores que afetam o custo da fundição de aço inoxidável

- Aplicações da fundição de aço inoxidável

- Forjamento de aço inoxidável vs. fundição de aço inoxidável

- Perguntas frequentes sobre fundição de aço inoxidável

- Empresa de fundição de aço inoxidável – KDM Steel

Bem, este será um guia aprofundado sobre fundição de aço inoxidável.

Continue lendo para saber mais – vamos começar?

O que é uma fundição de aço inoxidável?

Esta é uma prática industrial que envolve a formação de um produto final pela introdução de aço inoxidável fundido em um molde ou combinação de cavidades de molde.

Inicialmente, as cavidades do molde são construídas nos formatos pretendidos que o produto final deve assumir.

Depois disso, o tipo de aço inoxidável necessário é aquecido sob altas temperaturas até seu devido ponto de fusão.

Isso posteriormente transformaria o metal sólido em um estado líquido.

Por fim, o metal fundido é despejado na cavidade, resfriado e então solidifica-se no formato final.

O produto é então extraído para limpeza.

Peças fundidas em aço inoxidável – Foto cortesia: Off Shore Direct Metals

Algumas medidas exemplares podem ser tomadas após a solidificação, como tratamento térmico.

As inspeções também são essenciais para verificar se os produtos apresentam as propriedades desejadas, conforme prescrito pelo comprador.

Como discutiremos mais tarde, o processo de fundição é sequencial e envolve medidas diferentes.

Então como é que fundição de aço inoxidável diferir de fundição forjada?

Esta é uma das perguntas mais frequentes.

As peças fundidas de aço inoxidável podem ser compostas de diversas composições químicas, diferentemente das peças fundidas forjadas, que podem ter apenas um componente químico principal.

Além disso, as peças fundidas são produzidas mecanicamente por meios simples, comorolando eforjamento no produto final.

Isso se opõe às peças fundidas de aço, que assumem o formato dos moldes apenas quando são despejadas na cavidade do molde.

Devido a essas razões, as peças fundidas em aço apresentam qualidades exemplares em comparação às peças fundidas forjadas, especialmente quando expostas a condições adversas variadas.

Sabendo disso, vamos passar para o próximo segmento.

Então,

Quais são os melhores tipos de aço inoxidável para fundição?

Antes disso, observe que o aço é uma liga metálica composta principalmente de ferro e carbono, além de outros elementos.

Entretanto, o aço inoxidável é uma liga composta por uma grande quantidade de cromo, geralmente não inferior a 10,5 % em massa.

O restante da massa é composto de ferro.

Notavelmente, crômio é responsável pela resistência à corrosão e, portanto, qualquer aumento de cromo tornaria o metal mais resistente à corrosão.

Além disso, além do cromo, o aço inoxidável também é composto de outros ingredientes como:

- Molibdênio

- Níquel

- Titânio

- Cobre

- Azoto

- Fósforo etc.

Entre todos esses componentes menores, o molibdênio é absolutamente único.

Por que?

Aumenta drasticamente a resistência à corrosão do aço inoxidável.

Também, molibdênio é o produto químico característico que diferencia os dois tipos mais comumente disponíveis de aço inoxidável.

Esses tipos são aço inoxidável 304 e aço inoxidável 316 – falarei sobre os dois mais adiante neste guia.

Portanto, é evidente que existem vários tipos de aço inoxidável além dos dois comuns mencionados.

A diferença entre eles é a composição distinta da liga, devido à diferença na composição química, e também suas propriedades físicas variadas.

Deixando isso de lado.

Antes de iniciar o processo de fundição, é prudente escolher primeiro os tipos mais adequados de aço inoxidável.

Lembre-se de que seu principal objetivo para o elenco é "produzir elencos de qualidade".

Coincidentemente, a qualidade das peças fundidas dependeria do tipo de aço inoxidável utilizado.

Portanto, as melhores qualidades para fundição são:

- Aço inoxidável 304

- Aço inoxidável 316

Observe que esses dois tipos de metais pertencem todos a série classe 300 do aço inoxidável.

O que significa que são ligas de cromo-níquel.

Vamos dar uma olhada em cada um.

um) Aço inoxidável 304

Este grau pertence ao grupo dos aços inoxidáveis austeníticos.

O que é aço inoxidável austenítico?

Bem, esse grupo é composto por aço inoxidável microestruturado e com estrutura cristalina cúbica de face centrada.

Aliás, esta é a maior categoria de aços inoxidáveis.

Na verdade, eles representam 75 % de todo o aço inoxidável.

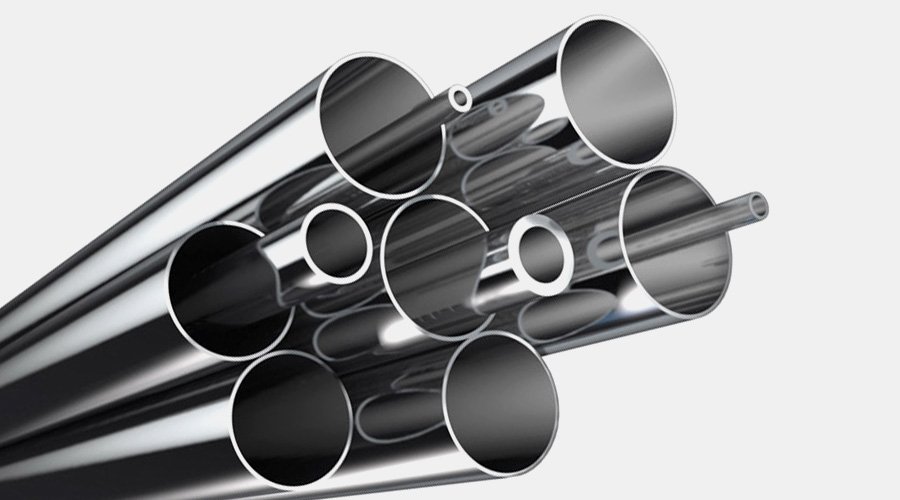

Tubos de aço inoxidável 304

SS304 também é comumente chamado de grupo 18/8.

Por que?

Porque é composto de cromo e níquel como os principais conteúdos não irônicos, com composição de cerca de 18% e 8 %, respectivamente.

Algumas características notáveis desta nota são as seguintes:

É altamente resistente à corrosão resultante de diversas condições ambientais ou atmosféricas.

Como resultado, ele é capaz de suportar a maioria dos agentes oxidantes, como soluções ácidas, no ambiente.

Entretanto, vale ressaltar que o aço inoxidável 304 é suscetível à corrosão quando exposto a algumas condições extremas, como:

· Soluções de cloreto mornas que por sua vez resultam em corrosão por frestas

Os íons cloreto contidos nesta solução formam áreas químicas penetrantes que contornam a barreira oxidada do cromo.

Observe que essa barreira serve como um escudo protetor contra quaisquer reações químicas externas adversas que possam degradar o metal.

Devido à formação de áreas químicas, as partes internas abaixo da camada protetora ficam posteriormente comprometidas.

· Áreas climáticas salinas como as planícies costeiras

Como resultado dessas limitações associadas ao aço inoxidável 304, o tipo 316 é um substituto confiável para você.

Especialmente em casos em que há condições severas de cloreto ou salinidade envolvidas.

Vamos agora considerar os usos comuns deste metal.

Aplicações do Aço Inoxidável 304

Este metal é amplamente utilizado para a fabricação de:

EU. Bens domésticos – principalmente eletrodomésticos de cozinha e equipamentos de processamento de alimentos. Isso se deve ao fato de que esse metal é durável e também pode ser higienizado.

II. Produtos industriais – por exemplo, peças de máquinas, portas etc.

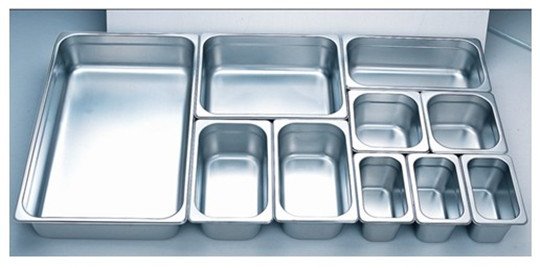

Fundições de aço inoxidável

Existem também algumas classes menores de aço inoxidável 304, a saber: 304 H e 304 L.

No entanto, eles também possuem os mesmos componentes de cromo e níquel do tipo 304.

Além disso, são igualmente resistentes à corrosão.

O 'H' aqui denota que 304 H tem um teor de carbono ligeiramente maior (0,04 – 0,1).

Tornando-o adequado para uso em procedimentos que envolvem aplicações de alta temperatura e que exigem algum grau de resistência.

O tipo 304 L tem pouca ou menor composição de carbono, no máximo 0,03 % da massa total.

Como resultado, ele fica muito menos sensibilizado durante a soldagem.

Sensibilização neste contexto se refere à formação de carbonetos de cromo nos contornos de grãos.

Isso ocorre quando o aço inoxidável é submetido a temperaturas extremas, como as dos procedimentos de soldagem.

Os carbonetos de cromo resultantes minimizam bastante a resistência à corrosão do metal, especialmente ao longo dos limites dos grãos.

Por esse motivo, o aço inoxidável 304 L é adequado para seus procedimentos de soldagem.

b) Aço inoxidável 316

Esse tipo de metal é a forma mais comumente disponível de aço inoxidável depois do tipo 304.

Coincidentemente, 304 e 316 possuem propriedades físicas e mecânicas muito semelhantes.

A principal diferença, como mencionado anteriormente, está na posse de molibdênio.

O aço inoxidável 316 possui cerca de 3 % de molibdênio.

Assim como o 304, o aço inoxidável 316 também tem uma variedade distinta de tipos diferentes, incluindo 316 L, F e H.

Aço inoxidável fundido

Novamente, cada tipo é ligeiramente diferente devido às suas diversas composições químicas.

O 316 L é o tipo com menor quantidade de carbono.

Novamente, é o tipo preferido para muitas práticas de soldagem, pois não apresenta nenhuma sensibilização, como discutido anteriormente.

Além disso, é adequado para aplicações que envolvem faixas de temperatura mais altas e maiores riscos de corrosão.

Por esse motivo, ele é comumente usado em trabalhos marítimos e na indústria da construção.

O grau 316 H, diferentemente do L, possui maiores traços de carbono, por isso é exemplarmente forte mesmo em altas temperaturas.

As seguintes são as características do aço inoxidável 316:

I. Perfeita resistência à corrosão – devido à inclusão de molibdênio, é mais resistente a fatores muito crônicos, especificamente soluções de cloreto e condições salinas. Lembre-se, essa propriedade o torna, em última análise, superior ao 304.

II. Possui excelentes propriedades de conformação e soldagem.

III. É simples de rolar e quebrar, especialmente na formação de diferentes peças para uso em aplicações industriais.

Aplicações do aço inoxidável 316

I. Aplicações industriais de processamento químico – isto é resultado de sua resistividade e adequação para uso em condições ácidas.

II. Fabricação de equipamentos médico-cirúrgicos na área farmacêutica – isto se deve à natureza não reativa do metal.

III. Fabricação de trocadores de calor, peças para motores a jato e peças para bombas.

Não é difícil identificar facilmente as diferenças entre SS316 e SS304?

Se sim, para comparar os dois, estude a tabela abaixo.

| Aço inoxidável 304 | Aço inoxidável 316 |

| Contém todos os outros elementos menores, mas não o molibdênio | Contém 2 – 3% molibdênio |

| Corrói quando exposto a cloretos e condições salinas. | Resistente a soluções de cloreto e condições salinas. |

| Capaz de suportar a corrosão da maioria dos agentes oxidantes comuns | Resiste à corrosão de todos os agentes e condições adversas |

| Fácil de higienizar, portanto aplicável na fabricação de utensílios de cozinha e alimentos. | Não reativo, portanto, adequado para equipamentos médico-cirúrgicos, incluindo produtos farmacêuticos. |

Qual tipo é o mais adequado entre 304 e 316?

Eu diria que, normalmente, todos esses dois tipos são muito úteis.

Sua escolha entre os dois, no entanto, dependerá das circunstâncias em que você planeja usar o metal.

Para procedimentos em que suas aplicações exijam boa conformabilidade, escolha 304 em vez de 316.

Este último tem baixa conformabilidade.

Além disso, se você pensa em trabalhar em um ambiente com muitos agentes corrosivos, como condições marinhas e salinas, escolha 316.

Quando mudamos nosso foco para o custo, o 304 é então a melhor escolha, pois é relativamente mais barato em comparação ao 316.

Por fim, para aplicações que exigem maior resistência e dureza, escolha 316 em vez de 304.

Boa sorte com isso.

Agora passaremos para o próximo segmento.

Vou mostrar a vocês os diferentes métodos de fundição de aço inoxidável. Vamos em frente.

Métodos de fundição de aço inoxidável

Limitaremos nossa discussão aos seguintes métodos de fundição de aço inoxidável.

Fundição de aço inoxidável

Além disso, esta peça será baseada apenas no tipo de aço inoxidável.

A seguir estão os métodos comuns de fundição de aço inoxidável:

Fundição de investimento

- Fundição centrífuga

- Fundição contínua

- Fundição em areia

- Fundição de canto

- Fundição sob pressão

- Fundição por cera perdida

Agora vamos nos aventurar em todos eles.

Fundição de investimento em aço inoxidável

Este é um processo técnico que envolve o uso de cavidades de molde que são construídas e feitas de cera ou espuma.

As cavidades do molde geralmente são projetadas a partir de um padrão específico a ser assumido pelas peças fundidas.

O padrão geralmente é revestido com um material refratário para formar o molde.

Mais tarde, a cera derrete quando o metal fundido é despejado nos moldes.

Em seguida, ocorre o resfriamento e a solidificação.

Por fim, as peças fundidas já devem estar prontas.

Curiosamente, o termo "investimento" significa "uma cobertura completa".

Portanto, a fundição de investimento se refere simplesmente à técnica de cobrir completamente o padrão de cera com um material refratário.

Fundição de investimento

Vamos dar uma olhada rápida nas etapas envolvidas neste procedimento.

I. Primeiro, prepare um molde de cera. Você pode usar plásticos e espuma no lugar da cera. No entanto, a cera é a mais preferida, pois derrete facilmente e pode ser reutilizada.

II. Dependendo do número de peças fundidas que você precisa produzir, você pode anexar vários padrões de cera para um único processo de fundição. Além disso, você pode conectar os padrões de cera à barra de cera. A barra servirá, mais tarde, como abeto central.

III. Depois disso, é hora de fixar o copo de cerâmica na ponta da barra. Neste ponto, agora temos algum tipo de arranjo. Isso incluiria a barra de cera fixada com padrões e o copo. Uma combinação desses arranjos se assemelha a uma árvore, por isso é chamada de 'Árvore'.

IV. Agora mergulhe o padrão da árvore em uma pasta de cerâmica. Observe que uma camada de cerâmica é consequentemente formada na superfície do padrão. Para engrossar a camada, você deve mergulhar continuamente o padrão na pasta até que a espessura desejada seja alcançada.

V. Quando o revestimento cerâmico estiver com a espessura ideal, deixe o padrão da árvore secar ao ar.

VI. Neste ponto, vire o conjunto agora endurecido e aqueça-o a uma temperatura média variando de 90ﹾ⁰ C – 180 ⁰ C. Este calor derrete a cera que por sua vez flui para fora, deixando para trás a cavidade do molde.

VII. Depois disso, aqueça a cavidade do molde cerâmico a uma temperatura extremamente alta de cerca de 1000 F – 2000 F (550 ⁰C – 1100 ⁰C).

Aquecer o molde nesta fase é muito importante, pois o calor:

- Fortalecer o molde.

- Derrete qualquer cera possivelmente presa no processo anterior.

VIII. Depois transfira o molde ainda quente para um compartimento. Despeje o aço inoxidável prontamente fundido no molde.

Então por que é importante despejar o metal líquido enquanto o molde está quente?

Duas razões se destacam:

- Para melhorar o fluxo livre do metal fundido através da cavidade do molde. No processo de preenchimento de cada seção fina da cavidade.

- Emite uma precisão dimensional perfeita, pois, caso contrário, a cavidade do molde encolheria durante o processo de resfriamento.

IX. Após o preenchimento da cavidade do molde, deixe-o esfriar para solidificar completamente.

X. Por fim, retire o molde cerâmico para realizar a fundição de investimento.

XI. Recorte as partes da 'árvore' separando-as distintamente.

Pronto, suas peças fundidas agora estão prontas para uso.

Simples, certo?

https://youtu.be/UrUsaGussfc

Vantagens da fundição de investimento em aço inoxidável

- É mais simples e fácil produzir seções extremamente finas. Na verdade, peças estreitas de até 0,15 polegadas podem ser produzidas.

- As peças fundidas resultantes obtiveram melhor precisão dimensional com tolerâncias de 0,76 mm.

- O processo pode ser usado para fundir quase qualquer metal. Além disso, é adequado para a produção de pequenas peças fundidas com massa máxima de 75 lbs.

- É capaz de fundir peças extremamente complexas com excelente acabamento superficial.

As principais deficiências associadas a esta técnica são:

- Relativamente caro.

- Além disso, é um processo que exige muito trabalho e habilidade.

Aço inoxidável Fundição Centrífuga

Dentre os métodos de fundição, este se destaca.

Ao contrário dos outros que utilizam a força da gravidade e da pressão para encher os moldes, este usa uma forte força centrífuga.

Como resultado, é muito adequado na produção de peças cilíndricas e estruturas ocas.

Neste processo, moldes cilíndricos são construídos e a força centrífuga é empregada para produzir as peças fundidas.

Por sua vez, essas peças fundidas exibem as formas cilíndricas dos moldes.

Normalmente, esses moldes são de metais permanentes e comumente feitos de aço ou ferro.

Fundição centrífuga

As fundições centrífugas podem ser feitas das duas maneiras a seguir.

I. Fundição centrífuga vertical

II. Fundição centrífuga horizontal

A diferença entre os dois está na posição de inclinação dos moldes cilíndricos.

Para Fundição Centrífuga Vertical, é utilizada uma combinação de máquinas de fundição que giram os moldes cilíndricos em um eixo vertical.

Por outro lado, as máquinas de fundição centrífuga giram os moldes através de um eixo horizontal no processo de fundição centrífuga horizontal.

Embora os mecanismos de produção possam ser diferentes, o processo de fundição centrífuga é semelhante para ambos os processos.

Dê uma olhada no procedimento de fundição centrífuga.

I. Preparação dos Moldes

Esta etapa abrange uma série de medidas tomadas para deixar os moldes cilíndricos prontos para uso.

Você pode mergulhar o molde em uma pasta cerâmica para revestir suas paredes e depois secá-lo.

Quando estiver pronto, fixe os moldes na máquina centrífuga e ligue-a.

Deixe-o girar em seu eixo a uma velocidade extremamente alta de cerca de 1100 RPM.

II. Derramando.

Agora transfira o aço inoxidável fundido do forno e despeje-o imediatamente nos moldes rotativos.

Esta etapa pode ser difícil de ser realizada manualmente, então você pode usar uma máquina de enchimento automatizada.

Com o auxílio da força centrífuga, o metal fundido é distribuído uniformemente ao longo das paredes da cavidade à medida que o molde é preenchido.

O líquido denso é atraído para as paredes enquanto os menos densos, incluindo impurezas, permanecem suspensos ou ocupam as superfícies internas.

III. Resfriamento

Agora que os moldes estão completamente cheios, certifique-se de que a rotação continue enquanto o metal esfria.

Você observará que o material esfria nas paredes externas e, eventualmente, nas paredes internas.

IV. Remoção das peças fundidas.

Agora você pode interromper a rotação.

Mas antes disso, você precisa garantir que o material tenha esfriado e solidificado completamente.

Extraia as peças fundidas dos moldes.

Você pode sacudir a cavidade do molde ou quebrá-la para liberar as peças fundidas.

Isso deve ser fácil.

V. Acabamento

Inspecione as peças fundidas para verificar sua qualidade.

Em seguida, remova qualquer irregularidade formada pelo lixamento ou jateamento de areia.

Agora você pode usar as peças fundidas em aplicações relevantes.

Vantagens da fundição centrífuga

- Este processo pode ser usado para formar peças muito grandes.

- Ela pode produzir peças com excelente acabamento superficial e dimensões altamente precisas.

- Consome menor custo de mão de obra

- Produz poucos resíduos e sucatas.

Uma limitação importante é que esse processo é aplicável à produção de peças fundidas cilíndricas.

Aço inoxidável Método de fundição em areia

Diferentemente da fundição de investimento, esse método utiliza moldes de areia para produzir peças complexas e exclusivas.

Os moldes de areia são feitos de areia de sílica.

A areia como material de molde tem vários benefícios associados a ela.

Dê uma olhada.

Fundição em areia

Benefícios do uso de areia como material de molde:

- É barato e facilmente disponível

- A areia é capaz de suportar altas temperaturas, portanto, é adequada para fazer metais que têm ponto de fusão mais alto que ela.

Vamos dar uma olhada rápida na metodologia empregada durante esse processo.

i. Inicialmente, você tem que fazer os moldes para o processo de fundição.

Comece esta etapa criando um padrão específico.

Caso contrário, você pode selecionar um tipo apropriado de padrão para uso.

Novamente, sua seleção deve variar de acordo com:

- O material do padrão.

- Abonos a serem iniciados no padrão

- Custos do padrão a ser utilizado.

O padrão aqui consiste em duas metades iguais, ou seja.

A metade superior e inferior.

Depois, coloque um pouco de areia em cada metade do molde ao redor do padrão.

Lembre-se de misturar a areia com um aglutinante para estabilizar o formato da cavidade.

A embalagem pode ser feita manualmente ou por meio de uma máquina automatizada.

Certifique-se de confirmar a qualidade e o tipo da areia de moldagem, pois cada tipo de areia tem sua aplicação específica.

A areia de moldagem se liga fortemente e não perde facilmente sua permeabilidade.

Também é composto de uma mistura de areia de sílica, argila e umidade adequada.

Portanto, vale a pena comparar e contrastar cada um com o tipo de material que você deseja produzir.

Os tipos de moldes de areia mais comumente usados são:

- Areia natural e sintética

- Molde de areia verde – é uma mistura de areia, água e

- Molde de areia seca – composto de areia com um orgânico Este tipo é fortalecido por tratamento a alta temperatura. Além disso, produz peças fundidas muito precisas, embora seja muito caro.

Novamente, as características da areia utilizada afetariam diretamente a qualidade dos moldes de areia.

Um bom tipo de areia deve apresentar as seguintes características:

- Força ótima

- Melhor permeabilidade

- Excelente condutividade térmica

- Deve ser reutilizável

ii. Uma vez que o molde esteja bem fixado no molde, remova-o com cuidado. O que resta agora é a cavidade do molde que será essencial no próximo passo.

Medidas adicionais podem ser tomadas, como lubrificar a superfície da cavidade.

Isso facilitaria a remoção das peças fundidas posteriormente.

iii. Agora faça um sistema de comporta ou uma calha de vazamento fixada em uma extremidade da cavidade de moldagem.

O portão tem finalidades principais:

- Para conduzir o metal fundido injetado na cavidade do molde durante a fundição.

- Para fornecer um caminho para drenar o material do padrão quando ele é derretido durante o aquecimento.

- Para unir os padrões ao corredor

iv. Em seguida, despeje o aço inoxidável fundido na cavidade do molde. Antes desta etapa, você deve manter e conservar a liga em um forno.

Certifique-se de preencher completamente os canais e seções da cavidade.

Você pode fazer isso manualmente ou usando uma máquina de enchimento automática.

Certifique-se de encher os moldes rapidamente em um curto espaço de tempo para evitar a solidificação prematura do metal na cavidade.

v. O resfriamento então segue. Tendo preenchido adequadamente a fundição, seja paciente e deixe o molde esfriar e solidificar completamente.

O tempo de resfriamento dependerá em grande parte da espessura de parede pretendida para as peças fundidas.

Paredes grossas exigiriam maior tempo de resfriamento.

Não prever tempo de resfriamento suficiente resultaria em:

- deformação das peças fundidas

- rachaduras,

- seções incompletas preenchidas

- encolhendo

vi. Depois que o tempo de resfriamento apropriado tiver decorrido, você pode agora quebrar o molde e retirar as peças fundidas. Para esse processo, você só precisa sacudir o molde.

No entanto, o procedimento de sacudida é feito por meio de uma máquina vibratória.

Este equipamento é eficiente no arraste da areia que sobra dos produtos finais.

Apesar do uso da máquina, ela pode não ser explicitamente precisa.

Algumas camadas de areia ainda podem ficar presas nas peças fundidas.

É por isso que aconselho que você use uma máquina de jateamento.

Ao contrário do vibrador, a máquina de jateamento remove completamente a areia presa e limpa quaisquer superfícies ásperas das peças fundidas.

vii. Depois disso, segue-se o corte de superfície e a inspeção. Verifique se há alguma irregularidade nas peças. Se houver, então você precisa fazer o corte de superfície.

As superfícies irregulares e salientes são resultado da ineficiência no processo de resfriamento.

Como resultado, também pode ocorrer excesso de materiais nas superfícies de fundição.

Você pode usar algum equipamento mecânico, como um martelo, uma serra ou uma prensa de corte para cortar essas partes prolongadas.

O processo de corte não precisa ser demorado.

Embora isso dependa em grande parte do tamanho do elenco.

Os maiores certamente levarão muito tempo para aparar.

Além disso, você pode descartar ou reutilizar essas peças marteladas em outro processo de fundição em areia.

Se você preferir o tratamento posterior, é fundamental reutilizá-los somente junto com as peças que tenham composições químicas semelhantes.

Prós da fundição em areia

- Pode ser usado na produção de peças muito grandes.

- Formação de desenhos complexos.

- Os restos e resíduos produzidos são recicláveis.

As desvantagens são:

- Baixa resistência do material

- Trabalho intensivo

- As peças fundidas produzidas têm maiores chances de apresentar boa porosidade.

Aço inoxidável Fundição Contínua

É tão conhecido como fundição de fios.

Essa técnica é normalmente usada em processos industriais de fabricação para fundir aço inoxidável de um comprimento específico.

Nesse caso, o aço fundido é alimentado em uma panela tipo calha, onde ele, por sua vez, flui através de um molde vertical.

O molde vertical também é fornecido com um sistema de resfriamento.

Depois disso, o aço fundido esfria e solidifica.

O processo de fundição contínua produz longos fios de aço inoxidável fundido.

Ao contrário de outros mecanismos de fundição, este possui etapas intermitentes que ocorrem de forma correspondente.

Diferentes fundições podem ter projetos e modificações variadas de máquinas de lingotamento contínuo.

No entanto, a boa notícia é que todas as etapas e procedimentos são semelhantes.

Fundição contínua

Processo de fabricação contínua passo a passo

- Despeje o metal derretido na panela de cozimento.

Uma panela intermediária é um recipiente que atua como um reservatório temporário para o metal fundido.

Geralmente, ele fica logo acima do molde.

Na verdade, ele está fixado a cerca de 24 metros acima da superfície do solo.

Os significados do recipiente de distribuição são:

- Atua como um reservatório temporário para alimentar o aço inoxidável líquido no molde. Consequentemente, ele é sempre projetado com grande capacidade para reter grandes quantidades de metal fundido.

- Ele fornece o metal líquido para o molde de forma contínua e consistente.

- Ele é responsável por preencher precisamente o molde nas proporções corretas. Para garantir isso, o distribuidor é equipado com um sistema de controle automático para garantir o fornecimento correto e ótimo do líquido.

Basicamente, o sistema de controle regula o fluxo do aço fundido.

Isso é feito determinando o nível de metal fundido disponível no recipiente de distribuição.

Depois, o sistema de controle define o nível pré-requisito necessário no molde e, portanto, regula a saída de metal-líquido do distribuidor.

Uma transição suave da fundição é então garantida.

É importante ressaltar que a fundição começa na panela de distribuição.

Você também precisa garantir que o recipiente de distribuição esteja constantemente abastecido com metal fundido para evitar que ele se solidifique neste local.

- Tendo feito tudo isso, segue-se a purificação do aço inoxidável fundido. Toda a escória e impurezas disponíveis são extraídas nesta etapa.

Como o aço é um metal muito reativo à maioria das condições ambientais externas em temperaturas mais altas, é preciso ter cautela.

Consequentemente, a parte superior do molde pode ser equipada com um bico de gás para pulverizar gases inertes, especificamente o gás argônio.

Por que argônio?

Isto porque:

- O argônio expele qualquer gás oxidante, como oxigênio, que pode reagir com o metal.

- Além disso, o argônio não prejudica a qualidade do metal. Lembre-se, gases inertes não são reativos.

- Agora, o metal fundido deve fluir facilmente para dentro do molde. Os moldes são feitos especialmente de cobre. Isso é vital, pois o material de cobre conduz facilmente o calor para o entorno.

Além disso, o molde possui um sistema de aletas de resfriamento de água.

O mecanismo de resfriamento ajuda a solidificar as peças fundidas de metal.

Além disso, o molde é feito para se mover em um padrão de movimento geralmente para cima e para baixo.

Este movimento é essencial para evitar qualquer risco do metal solidificado grudar nas paredes do molde.

Como dito anteriormente, uma fundição de metal se solidifica a partir das paredes externas e depois em direção às seções internas.

Vale ressaltar que a peça fundida não solidifica totalmente na cavidade do molde.

Portanto, para minimizar isso, deve-se permitir tempo de resfriamento suficiente.

Além disso, você pode lubrificar o molde usando óleo ou escória.

A lubrificação é essencial porque:

- Fornece digno lubrificação para a cavidade do molde.

- Expele qualquer ar preso na cavidade.

- Fornece uma barreira térmica para a cavidade do molde.

- O fluxo do fio de metal no molde é coordenado e se move a uma taxa constante. Mais importante, o fluxo é regulado por rolos.

Os rolos acoplados guiam o fluxo do fio e o direcionam pelo caminho desejado.

Opcionalmente, dois conjuntos diferentes de rolos podem ser incluídos para torcer o fio de metal perpendicularmente.

Outro conjunto também vem para endireitá-lo.

Os conjuntos intercoordenados de rolos, portanto, alteram a direção do movimento do fluxo dos fios de inclinação vertical para horizontal.

Posteriormente, a fundição passa a fluir de forma horizontal.

- Após passar pelos rolos, todo o fio segue para a mesa de corte.

Normalmente, nas indústrias de manufatura, o fio de corte é uma serra.

Enquanto a fundição do metal ainda deve estar em movimento, a aresta de corte inicia o corte das peças fundidas contínuas.

Aí está você.

Vantagens deste Processo

- Pouco desperdício de material

- Os custos operacionais neste processo são bastante reduzidos.

- Produz peças fundidas de alta qualidade

- Grande produção

Aço inoxidável Fundição de canto

O procedimento de fundição resultante, neste caso, produz as peças fundidas de canto.

Esses produtos são projetados para reforçar os contêineres de transporte.

Fundição de canto

Eles geralmente são projetados e vendidos em conjuntos de 8.

Cada conjunto é fixado nos cantos superiores do recipiente, ou seja.

Cantos superiores esquerdo e direito, cantos inferiores esquerdo e direito.

Além disso, as dimensões desses produtos devem ser alinhadas de acordo com os requisitos da organização internacional de normalização (ISO) 1161.

Devido às funções técnicas das peças fundidas de canto, os respectivos desenhos de projeto e especificações devem ser submetidos à aprovação e verificação pela ISO.

E quaisquer outros procedimentos integrais que sejam essenciais no processo de fundição também devem ser apresentados pelo fabricante.

Esses procedimentos podem incluir análise química da liga metálica utilizada, soldabilidade e tratamento térmico.

Uma vez concluído o processo de verificação, estes encaixes de canto podem ser feitos usando qualquer fundição de aço inoxidável métodos.

No processo, eles são fortemente reforçados para uma boa resistência.

Observe que todas as peças fundidas, incluindo as de canto, devem ser tratadas termicamente adequadamente.

Além disso, as peças fundidas de canto devem ser projetadas para atingir propriedades mecânicas adequadas, como:

- Limite de escoamento ideal

- Boa resistência à tração

- Melhor alongamento

- Energia de alto impacto

Aço inoxidável Fundição sob pressão

Este é um processo de fabricação adequado e econômico para a produção de peças fundidas de metal de alta qualidade com designs de formato próximo ao final.

Curiosamente, essas produções têm boa tolerância.

Em última análise, o processo de fundição sob pressão envolve a introdução de aço inoxidável fundido altamente pressurizado em uma cavidade do molde.

Aqui, a cavidade do molde é criada usando um par de matrizes de banco de ferramentas que têm os formatos desejados adequados.

Depois que o metal fundido é colocado nos moldes, ele esfria e então se solidifica rapidamente para formar a peça fundida no formato líquido necessário.

Depois disso, as peças fundidas são recuperadas.

Bloco do motor

Observe que, para este procedimento, uma alta pressão é usada na injeção do metal fundido, daí o nome fundição sob pressão.

Vamos prosseguir.

Tipos de processos de fundição sob pressão

Este processo de fundição pode ser classificado em duas categorias, dependendo do tamanho da pressão do aço inoxidável fundido derramado.

Portanto, temos:

- Fundição sob pressão de alta pressão

- Fundição sob pressão de baixa pressão

Analisaremos as categorias específicas mais tarde, mas antes disso, vamos tratar do básico.

Ambos os processos são usados em circunstâncias diferentes.

Os fatores que por sua vez resultam nessas circunstâncias incluem, mas não estão limitados a:

- A complexidade dos componentes

- A qualidade das peças fundidas a serem produzidas

- Orçamento financeiro de fabricação.

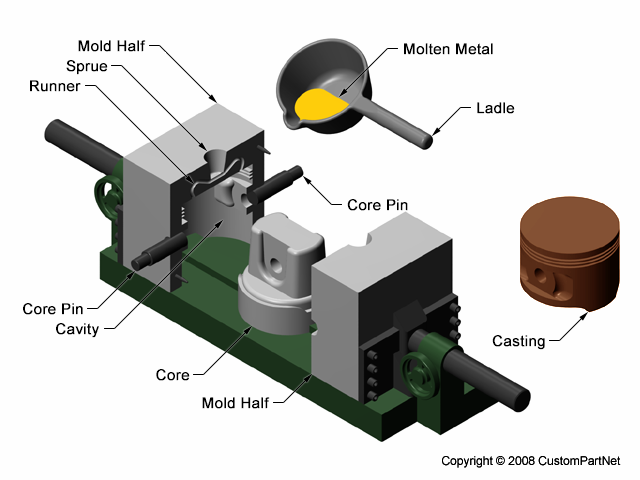

Sistema de fundição sob pressão

Fundição sob pressão de alta pressão

Primeiro, consideraremos os moldes envolvidos nesse processo.

Os dados aqui são divididos em duas seções, que são duas metades iguais.

Cada metade da matriz é fixada nas placas da máquina.

A única diferença entre eles é que uma metade é fixada em uma placa fixa, enquanto a outra é fixada em uma placa móvel.

Normalmente, a máquina deve ser mantida e alinhada de maneira horizontal.

Esta técnica de fixação das matrizes permite que a máquina de fundição sob pressão seja facilmente aberta e fechada.

Existem duas categorias distintas de máquinas de fundição sob pressão, a saber:

- Máquina de fundição sob pressão em câmara fria

- Máquina de fundição sob pressão de câmara quente

O metal fundido é despejado nos moldes de metal sob pressão extremamente alta e com velocidade de até 1100 bar.

O metal fundido é injetado na câmara de injeção.

Depois, um pistão aciona e introduz o líquido na cavidade do molde.

Após a solidificação completa, as duas metades iguais do molde são abertas e as peças fundidas resultantes são automaticamente ejetadas.

Fundição sob pressão de baixa pressão

Este processo produz peças fundidas de alta qualidade.

No entanto, ele só é usado para produzir metais com baixos pontos de fusão.

Consequentemente, não pode ser usado para produzir aço inoxidável.

Por esse motivo, não discutiremos muito sobre isso.

Vantagens da fundição sob pressão

- É mais barato comparado a outros processos.

- Além disso, produz peças fundidas com dimensões precisas e acabamento superficial mais fino.

- Apropriado para produção de peças fundidas de paredes finas, em oposição a outros processos. Paredes de espessura de apenas 0,75 mm ou 0,03 polegadas podem ser produzidas.

- Pode ser usado se houver várias produções envolvidas, até um milhão de peças.

Aço inoxidável Fundição de cera perdida

Este método envolve a injeção de aço inoxidável fundido em modelos feitos de cera.

Esses modelos encerados, por sua vez, ficam contidos nos moldes.

Mais tarde, o modelo de cera é aquecido para derreter a cera, que posteriormente é drenada depois que o molde está pronto.

Devido ao fato de a cera ser eliminada, o processo é chamado de "fundição por cera perdida".

Essencialmente, os moldes de cera perdida podem ser preparados por dois métodos: método direto e indireto.

No método direto, os moldes são feitos a partir de modelos encerados, enquanto no método indireto os moldes são feitos a partir de uma cópia de um modelo de cera.

No entanto, a cópia não precisa ser feita de cera.

Fundição por cera perdida

Rapidamente, vamos dar uma olhada no processo de depilação perdida

- Criação do modelo – primeiro, você precisa criar um modelo inicial feito de cera.

- Formulação do molde – usando o modelo original, faça um molde.

- Enceramento – após preparar o molde, despeje a cera derretida no molde até que uma camada uniforme cubra as partes internas do molde.

Repita este passo até atingir a espessura desejada.

- Remoção de cera – agora extraia cuidadosamente a duplicata de cera oca do seu modelo original do molde. Aparentemente, nenhum material precisa ser desperdiçado aqui. Você deve reutilizar o molde para fazer outras duplicatas. Mas a reutilização é limitada à vida útil do molde.

- Spruing – antes de prosseguir para despejar o metal de aço inoxidável fundido, certifique-se de que há uma abertura de onde o vazamento precisa ser feito. Para fazer isso, fixe um 'copo' considerável que serviria como nossa entrada de vazamento.

É importante destacar que estamos lidando com uma casca oca, portanto, por mais vazia que pareça, ela está totalmente preenchida com ar.

Aliás, o ar disponível no casco prejudicaria a qualidade das peças fundidas.

Como resultado, o ar precisa ser expelido.

Para fazer a expulsão do ar, alguns tubos feitos de cera serão formados ao longo da cópia, dos quais o ar será expelido através das aberturas dos tubos.

O aço derretido passaria sucessivamente pela casca oca do copo.

Esses tubos são chamados de abetos ou corredores.

- Mergulho em uma pasta para descascamento – a cópia espalhada anexada é consequentemente mergulhada em pasta de sílica, seguida de resfriamento usando areia de sílica de diferentes tamanhos e texturas.

Este procedimento é repetido várias vezes até que uma casca de cerâmica seja formada.

A concha é composta de lama e areia de sílica. É importante deixar a concha secar completamente.

Depois disso, a etapa é repetida até que a espessura de pelo menos meia polegada seja alcançada, cobrindo todas as paredes da concha.

Apenas a superfície do copo é poupada.

Se você estiver lidando com uma peça maior, será necessária uma casca mais grossa.

- Queima – esta é a etapa da 'cera perdida'. Coloque as conchas revestidas secas de forma invertida no forno, onde são aquecidas em alta temperatura por um longo período de tempo.

Qual é o propósito do esgotamento?

- Derreter a cera para fazê-la fluir para fora através do copo, garantindo assim que a cera seja totalmente perdida.

- A alta temperatura adversa é importante para assar, secar e endurecer as cascas.

Por fim, a queima deixa uma cavidade oca e forte, pronta para a fundição, os canais e o copo.

- Despejando o aço inoxidável fundido.

Coloque a concha em uma banheira de areia com o copo virado para cima enquanto ela ainda estiver quente.

Coloque o metal de aço inoxidável em um cadinho e derreta-o em um forno em temperaturas extremamente altas.

Agora você deve despejar o metal derretido cuidadosamente na concha.

Observe que a concha precisa ser mantida quente antes de despejar o metal fundido.

É aconselhável despejar a mistura ainda quente para reduzir as chances de ela quebrar.

A casca pode se quebrar em casos em que há diferença de temperatura entre os dois fatores.

Depois de despejar, deixe as conchas, preenchidas com precisão, esfriarem.

- Liberação – depois que as conchas cheias esfriarem completamente, é hora de remover a concha externa martelando ou jateando areia. O que resta agora é remover as peças fundidas brutas.

Lembre-se de cortar os abetos originais que também foram recriados.

Os resíduos do corte precisam ser reutilizados em outra fundição.

- Metal-chasing – este processo envolve trabalhar e limpar as peças fundidas para eliminar as projeções superficiais indesejadas devido à fundição e marcas criadas desnecessariamente. Uma variedade de ferramentas, como retificadoras de matriz, podem ser usadas, dependendo da sua preferida.

Perseguir os metais faria com que eles parecessem exatamente os modelos construídos originalmente.

Fundição sob pressão de aço inoxidável

Na verdade, este é um processo de fabricação complexo e preciso que produz peças de aço inoxidável com dimensões precisas.

Para esta fundição, são utilizados moldes reutilizáveis chamados matrizes, daí o nome fundição sob pressão.

Além disso, esse processo utiliza alguns conjuntos de equipamentos, como forno, matrizes e máquinas de fundição sob pressão.

Fundamentalmente, o processo de fundição aqui envolve a fusão do aço inoxidável em um forno em alta temperatura.

Isso ocorre porque o aço também tem um ponto de fusão mais alto.

O vazamento do aço fundido nas matrizes ocorre automaticamente.

Após o vazamento, o metal fundido esfria e se solidifica nas peças fundidas finais.

Assim como na maioria dos processos de fundição, as peças produzidas aqui têm tamanhos e pesos variados, desde libras marginais até 100 libras.

Fundição sob pressão

Notavelmente, as máquinas de fundição sob pressão estão disponíveis em dois tipos diferentes, ou seja:

- Máquinas de câmara quente - usadas para a produção de ligas com baixos pontos de fusão.

- Máquinas de câmara fria - usadas para a produção de ligas com altos pontos de fusão.

Para fins de nossa discussão, vamos nos ater à máquina de câmara fria porque estamos lidando com aço aqui.

Imediatamente, vou explicar para você o processo de fundição.

1) Fixação das duas metades da matriz.

Para começar, prepare e prenda firmemente as duas metades iguais do molde.

Você pode fazer algumas práticas auxiliares, como:

- Limpeza das metades para remover materiais presos da anterior

- Lubrificação das matrizes – para facilitar a remoção das peças fundidas posteriormente.

Feito isso, feche e prenda firmemente as duas metades do molde.

Não se esqueça de que eles devem ser fixados e mantidos dentro da máquina de fundição sob pressão.

2) Injeção do aço inoxidável fundido

Agora transfira o aço fundido para uma câmara adequadamente posicionada, de onde o metal líquido pode ser injetado na máquina de fundição sob pressão.

O metal fundido é então introduzido em pressões extremamente altas, variando de 1000 pa a 2000 pa.

A alta pressão incrusta fortemente o metal nas matrizes durante a solidificação.

As matrizes precisam ser preenchidas com o metal fundido em um curto período de tempo.

Se o enchimento for arrastado e consumir muito tempo, certamente ocorrerá uma solidificação precoce e irregular.

3) Resfriamento e solidificação

O metal fundido injetado na cavidade da matriz deve agora começar a esfriar e solidificar.

Certifique-se de que as matrizes estejam completamente fechadas durante todo o tempo de resfriamento.

4) Ejeção das peças fundidas.

Após o tempo de resfriamento, você estará livre para abrir ambas as metades da matriz e retirar as peças fundidas da cavidade da matriz.

Você precisará aplicar muita força nesta fase.

Isso ocorre porque, durante o resfriamento, a maioria das peças tende a encolher ou grudar nas matrizes, exigindo muita pressão para separá-las.

5) Acabamento – agora inspecione as peças fundidas para verificar se há excesso de materiais e revestimentos.

Esses materiais indesejados podem ser cortados manualmente usando uma serra ou uma prensa de corte.

Os materiais residuais resultantes podem ser eliminados ou

É isso.

https://youtu.be/Pj_mjjUQad8

Abaixo estão os benefícios que advêm do uso do processo de fundição sob pressão:

- O processo produz peças fundidas com boas tolerâncias dimensionais.

- As peças fundidas também apresentam uniformidade dimensional.

- As peças produzidas necessitam apenas de um leve processo de acabamento.

Aço inoxidável Fundição a vácuo

É também comumente conhecido como processo V.

O processo envolve o uso de moldes de areia totalmente secos.

Entretanto, a cavidade interna do molde é projetada para exibir o formato das peças fundidas.

Quer saber como isso ocorre?

Bem, a pressão resultante exercida devido ao vácuo produz uma força que faz com que a cavidade do molde suporte a modelagem desejada.

Fundição a vácuo

O mecanismo de fundição a vácuo

Para esse mecanismo, um padrão distinto é usado.

Lembre-se de que há diferentes variedades de padrões disponíveis localmente, como padrão de arrasto ou placa de fósforo.

Este último possui pequenos furos que melhoram a sucção do ar, criando um vácuo parcial dentro dos padrões.

- Coloque uma folha de plástico com parede sobre o molde de fundição e ligue a bomba de pressão a vácuo. A pressão exercida faz com que a folha grude firmemente na superfície dos moldes.

- Adquira um frasco especialmente projetado, perfurado com furos, depois, coloque o frasco sobre o padrão de fundição e encha-o completamente com areia. Os furos no frasco fornecem um canal através do qual a pressão acumulada pela bomba é exercida.

- Corte com precisão um espaço em uma extremidade do molde para fixar o copo de vazamento e também os sprues.

O copo e os sprues fornecem um caminho para o fluxo do aço inoxidável fundido.

- Em seguida, coloque outra folha fina de plástico no topo do molde.

Novamente, ligue a bomba de vácuo e pressão para fazer o plástico aderir à superfície do molde.

- Depois disso, desligue a conexão da bomba que leva ao padrão de fundição especial e extraia o padrão.

Por outro lado, não desconecte a conexão da bomba que vai até o frasco, mas deixe-a ligada.

A combinação dessas configurações ajuda a manter a aderência da folha plástica na parte superior do molde.

Enquanto a outra folha inicialmente no molde agora gruda na parte inferior.

Verifique para confirmar se a película da folha inferior agora exibe a aparência da fundição na areia.

- Da mesma forma, fabrique a parte de arrasto do molde.

- Após terminar, monte as duas metades para despejar as peças fundidas. Certifique-se de que elas se encaixem corretamente, de modo que deixem uma cavidade oca entre elas, assumindo o formato dos padrões inicialmente projetados.

- Agora despeje o metal derretido no copo de vazamento até que a cavidade esteja suficientemente preenchida. Consequentemente, o metal líquido queimará facilmente os revestimentos plásticos que ainda podem estar presos.

- Por fim, seus produtos devem estar prontos para extração.

Com isso, você estará pronto para executar qualquer um dos métodos de fundição acima.

A fundição de metal em si é uma arte e tenho certeza de que você realmente gostará.

Além disso, você deve praticá-lo constantemente para atingir a perfeição desejada.

Agora você deve entender completamente os diferentes mecanismos do processo de fundição.

Na próxima parte, finalmente mostrarei a você um mecanismo exaustivo especialmente projetado para a fundição de aço inoxidável.

Discutiremos em detalhes cada etapa envolvida.

Vamos fazer isso.

Processo de fundição de aço inoxidável – um processo passo a passo

Por favor, estude o diagrama de fluxo simples abaixo.

O gráfico exibe um breve resumo das etapas e procedimentos realizados durante o processo de fundição.

Diagrama de fluxo

Agruparemos todos os processos exibidos no gráfico em quatro etapas distintas que discutiremos de forma abrangente.

Vamos começar.

Etapa 1: Criação de padrões

Apenas um lembrete: um molde é uma réplica exata da peça que se deseja fundir.

Além disso, o molde é essencial, pois possui uma cavidade para segurar adequadamente o aço inoxidável fundido, que posteriormente resfriaria e solidificaria, formando as peças fundidas.

Como mencionado anteriormente, esta é uma das etapas mais significativas do processo de fundição.

O tipo de padrão utilizado influenciaria diretamente na qualidade das peças fundidas de aço produzidas.

Lembre-se de fazer seu molde considerando detalhes mais sutis, como dimensões e algumas improvisações.

Criação de padrões

É essencial selecionar um padrão que produza a melhor qualidade que você deseja replicar nas peças fundidas finais.

Para ajudar você a selecionar os melhores padrões, aqui está uma lista de detalhes que você deve procurar em um padrão.

- Ângulos de calado adequados

- Bom acabamento de superfície que inclui camadas constantes e lisas. As superfícies não devem conter rebaixos

- Deve poder ser selado, pois padrões não selados podem absorver umidade.

Observe que um padrão com superfícies defeituosas e acabamento ruim produziria peças fundidas indignas.

Então, a questão é: quais são os tipos de padrões disponíveis?

Os tipos de padrões variam muito dependendo do material usado para construí-los.

Portanto, os tipos de padrões incluem:

- Padrões de metal

- Padrões de cera

- Padrão de plástico

- Padrões de espuma

- Padrões de madeira etc.

Sabendo disso, lembre-se de que antes de escolher um padrão específico, considere os seguintes fatores.

Nós os formatamos em formas de perguntas.

- Qual é a quantidade de peças que você deseja produzir?

- Qual o tamanho das peças fundidas que você precisa?

- Qual é o seu método de moldagem preferido?

- Você precisa de altas tolerâncias de fundição?

- Quão flexível é seu orçamento?

Faça a si mesmo estas perguntas para ajudá-lo a escolher o melhor padrão.

Padrão de moldagem

Seja sincero e tenha objetivos claramente definidos para ajudá-lo a determinar o melhor.

Agora discutiremos os tipos de padrões.

Padrões de metal

Esses tipos de padrões são feitos de alumínio, ferro, latão, aço etc. e são populares nas práticas industriais.

Por que?

Pois podem ser utilizados para produções grandes e volumosas com grandes capacidades.

Para produções em volume ideal, o alumínio fundido é o mais utilizado.

Padrão de metal

Vejamos as vantagens desses padrões:

- Eles são duradouros

- Eles não são facilmente atacados pela umidade

- Tem superfícies lisas

- Têm alta resistência e podem suportar tensões mecânicas

Algumas das desvantagens são:

- Padrões de metal não são fáceis de consertar.

- Padrões ferrosos são propensos à corrosão.

- Esses padrões são volumosos e pesados.

Padrões de madeira

Esses são relativamente mais baratos em comparação a outros padrões.

Vários tipos de madeira são usados para construir esses padrões, mas os mais comuns são compensados e tábuas de pinho.

Molde de madeira

Geralmente, várias tábuas de pinho são combinadas para produzir uma boa espessura do padrão.

O compensado também é adequado, pois pode ser usado na produção de vários padrões com diâmetros maiores.

No entanto, o compensado requer algumas pequenas modificações, como preencher os espaços vazios com massa de madeira antes do uso.

Os padrões também podem ser pintados para protegê-los do excesso de calor e umidade durante o armazenamento.

As vantagens dos padrões de madeira são:

- Leve em peso

- Relativamente barato

- Facilmente reparado

- Fácil de colar e unir

As limitações associadas são:

- Vulnerabilidade ao ataque de umidade, degradando assim sua qualidade.

- Eles se desgastam após vários usos e, como resultado, têm uma vida útil limitada.

Padrões de cera

Este equipamento é usado principalmente na fundição de investimento ou de cera perdida.

Mais tarde, a cera é perdida pelo aquecimento.

Os padrões de cera são feitos pela introdução de cera nas matrizes.

É importante que essas matrizes sejam semelhantes às peças a serem fundidas.

Uma vantagem notável é que eles são reutilizáveis.

Por outro lado, os padrões de cera são suscetíveis a altas temperaturas.

Padrões de espuma

A espuma é uma alternativa melhor à cera.

Isso porque a espuma tem um ponto de ebulição mais baixo.

Por isso, eles são usados na modificação de fundição de investimento quando a cera não precisa ser derretida para fora do molde.

Padrão de espuma

Os padrões de espuma são feitos de espuma de poliestireno.

Essencialmente, a espuma é fácil de manipular, cuidar e colar.

Além disso, os padrões de espuma são flexíveis e, portanto, podem ser consolidados.

Apesar disso, esses padrões são facilmente distorcidos, pois têm pouca resistência.

Padrões de plástico

Eles são feitos de materiais plásticos.

As recompensas desses tipos de padrões são:

- Mais econômicos devido ao seu menor custo.

- Altamente resistente à corrosão.

- Leve e mais forte.

- Não é suscetível à umidade.

- Suave

Com isso, passamos para o próximo passo.

Etapa 2: Processo de fundição

Nesta seção, falaremos sobre o seguinte:

- Fundição em areia

- Fundição em molde de concha

- Fundição de investimento

- Fundição em molde cerâmico

Continue lendo.

a) Fundição em areia

Os passos básicos mais simples para fazer peças fundidas em areia são os seguintes:

- criação de padrões,

- Construindo os núcleos,

- Moldagem,

- Derretendo e derramando,

- Inspeção e Limpeza

Técnica de fundição em areia

Criação de padrões

Neste procedimento, um padrão feito de madeira ou metal é adequado. Lembre-se, o padrão é a estrutura usada para fazer a cavidade do molde.

O molde, neste caso, seria feito compactando areia de moldagem para cobrir completamente o molde.

A retirada do padrão, posteriormente, deixa sua réplica real, que agora forma a cavidade do molde.

É a cavidade que contém o aço inoxidável fundido que, por sua vez, se torna a peça fundida.

Construindo os núcleos

Nos casos em que você deseja uma fundição oca, são usados núcleos para formar adicionalmente as cavidades do molde.

Portanto, é bom colocar os núcleos na cavidade do molde.

Eles então formarão a superfície interna das peças fundidas.

O vazio resultante então reterá o metal fundido.

Moldagem

Esta é uma atividade simples e compreende:

- Utilizando o molde de areia selecionado para cobrir o padrão.

- Ejetar o padrão para deixar para trás a cavidade do molde e os núcleos, se necessário.

A cavidade do molde é a réplica negativa do produto final.

Você pode fixar os canais e canais dentro da cavidade do molde.

Derretendo e Derramando

Aqui você só precisa preparar o metal fundido e transferi-lo para a seção de vazamento para encher proporcionalmente os moldes

Inspeção e limpeza

Agora é hora de:

- Remova a areia queimada presa para melhorar a aparência bonita das peças.

- E os resíduos metálicos também foram removidos das peças fundidas.

Por fim, inspecione as peças para verificar se há alguma deformação e para verificar se a qualidade desejada foi alcançada.

O processo de fundição em areia oferece as seguintes vantagens.

- Muito barato quando se trata de pequenas produções.

- Este processo pode ser usado para fundir metais ferrosos e não ferrosos.

- Pode ser usado na fundição de peças de grandes dimensões.

- Requer apenas ferramentas simples

b) Fundição em molde de concha

Este método técnico e preciso envolve a criação de um molde super fino e fino cuja casca tem geralmente cerca de 8 a 9 mm de espessura.

O molde de concha é feito de areia misturada com um ligante de resina.

Este processo pode ser feito em um conjunto de equipamentos, incluindo forno.

O processo deve ser tão simples quanto o indicado abaixo:

a. Aqueça um molde de metal em um forno.

b. Coloque o molde de metal sobre uma caixa de despejo cujo conteúdo é areia corretamente misturada com uma resina

c. Agora, inverta a caixa de modo que a mistura de areia possa grudar na superfície do padrão de metal quente. Você notará que uma pequena camada da mistura de areia solidifica parcialmente e gelifica na superfície do padrão, formando assim uma casca dura.

d. Feito isso, inverta a caixa novamente para que ela retome sua posição natural de pé. Observe que as partículas soltas da mistura de areia não gelificadas estão caindo.

e. Agora remova a mistura de areia gelificada e o molde de metal que será usado para fazer nosso molde de concha.

f. Aqueça o padrão metálico agora gelificado em um forno ou fornalha para garantir a gelificação completa da areia.

g. Após o tempo de aquecimento, separe o molde de concha recém-formado do molde.

h. Monte duas metades iguais de moldes de conchas recém-preparados. Apoie-os com areia em uma caixa.

i. Para aumentar a estabilidade, prenda as duas extremidades dos moldes de concha mergulhados na caixa.

j. Pegue seu aço inoxidável derretido e despeje-o nos moldes de concha. Reserve para ele tempo de resfriamento adequado até que solidifique.

E isso é tudo sobre o processo de moldagem em concha.

Prós da fundição em molde de concha

- A superfície do molde de concha é fina e lisa, aumentando o fluxo mais fácil do metal fundido. Consequentemente, produz peças com bom acabamento de superfície.

- Produz peças fundidas com boas tolerâncias

A principal limitação desse processo é que são necessários moldes metálicos bastante caros.

c) Fundição em molde cerâmico

Aqui, o molde a ser utilizado no processo de fundição é feito de materiais cerâmicos refratários, ou seja, silicato de etila hidrolisado, e um catalisador adequado.

Uma combinação desses produtos químicos é derramada sobre o padrão.

A concha cerâmica formada é recuperada e colocada em uma caixa, aquecida de forma semelhante ao processo de moldagem da concha.

Mais tarde, o aço inoxidável fundido foi montado e vazado.

Fundição em molde cerâmico

Vantagens da fundição em molde cerâmico

- Produz superfícies com excelente acabamento e aparência.

- As peças fundidas têm dimensões precisas.

- Adequado para fundição de ligas com altos pontos de ebulição, por exemplo, aço

O processo de fundição de investimento e moldagem a vácuo foi discutido no segmento anterior.

Etapa 3: Derreter e despejar

Derretimento significa simplesmente todos os processos e atividades envolvidos na preparação do aço inoxidável fundido para fundição.

O processo começa primeiro derretendo o metal de aço inoxidável em um estado líquido.

Isso é feito em um forno a uma temperatura extremamente alta, já que o aço tem um ponto de fusão alto.

Além disso, a fusão é feita em um local específico diferente na fundição.

A energia térmica total necessária para a fusão é a soma geral de:

- A quantidade necessária para atingir o ponto de fusão do aço

- Calor de fusão usado para converter o metal do estado sólido para o estado fundido.

- Calor necessário para elevar a temperatura do metal fundido até a temperatura adequada para vazamento.

Para peças fundidas de aço, podem ser utilizados diversos tipos de fornos de fusão.

Eles são Fornos de arco elétrico (EAF) e Fornos de Indução Elétrica.

Iremos discuti-los em detalhes.

i. Fornos de arco elétrico

Este é o tipo de forno comumente usado.

Na verdade, ele é usado na produção de mais de três quartos das peças fundidas de aço.

Além disso, o forno elétrico a arco é flexível, pois o material de carga pode variar dependendo da quantidade de calor necessária para derreter o aço.

Forno de arco elétrico

Além disso, é possível refinar o aço inoxidável no forno antes da fundição.

Esta máquina é composta pelas seguintes peças:

- Casca de aço

- Arco elétrico – produz calor suficiente para derreter o aço inoxidável.

- Telhado com revestimento refratário – o telhado possui três furos projetados especificamente para eletrodos de grafite.

- Revestimento refratário

ii. Fornos de indução elétrica

Se você lida com produções menores de quantidades de fundição, então esse tipo é o mais adequado.

Forno de indução elétrico

Semelhante ao EAF, esta máquina tem uma carcaça de aço e um revestimento refratário.

A única diferença é que o revestimento refratário é circundado pela bobina de cobre.

A geração de calor ocorre a partir da corrente elétrica na bobina.

Etapa 4: Finalização

Este é o procedimento final no processo de fundição.

Novamente, ele combina um conjunto de atividades que são realizadas depois que as peças fundidas esfriam e solidificam completamente.

Portanto, você deve sacudir o molde para retirar as peças fundidas ou quebrar a cavidade do molde e ejetar as peças fundidas.

Após a ejeção, é necessário fazer algum acabamento ou limpeza nas peças fundidas.

Para dar início às atividades de acabamento, faça um jateamento brusco.

Essa técnica ajuda a limpar as superfícies das peças fundidas de qualquer material retido externamente no molde.

As entradas, canais e canais também devem ser cortados junto com outras superfícies irregulares.

Para cortar, você pode usar uma serra, uma prensa de corte ou um moedor.

Caso contrário, você pode soldar quaisquer outras descontinuidades indignas.

Além disso, o tratamento térmico também é essencial.

O tratamento térmico auxilia no recondicionamento das peças fundidas para atingir propriedades dignas de ligas específicas.

Além disso, quaisquer irregularidades formadas durante a fundição precisam ser removidas por jateamento.

Se ocorrer deformação nas peças fundidas de aço durante o processamento, elas podem ser achatadas por prensagem.

Esta é uma atividade significativa para garantir precisão dimensional clara nas peças fundidas, conforme o desejado.

Resumo do processo de fundição

A próxima parte da nossa discussão é muito importante e interessante.

Então avançamos juntos.

Controle de defeitos de aço inoxidável durante a fundição

Quase todos os procedimentos técnicos que envolvem intervenção humana e de máquinas apresentam algum grau de erro.

Os erros podem ser adversos, mas, em alguns casos, podem ser pequenos o suficiente.

Infelizmente, o processo de seleção de elenco não é poupado.

Não se preocupe.

No processo de fundição, os erros são evidentes na forma de defeitos que finalmente ocorrem nas peças fundidas.

As boas notícias?

Esses defeitos podem ser regulados e amplamente minimizados para não prejudicar significativamente a qualidade das peças fundidas.

Portanto, nesta seção, mostrarei os diferentes defeitos que podem surgir e como controlar sua ocorrência.

Os defeitos aqui são devidos a:

- Taxa de encolhimento da fundição

- Aparência

- Variações térmicas

- Enchimento

- Porosidade

- Moldando

Defeitos na taxa de encolhimento da fundição

O encolhimento no processo de fundição geralmente ocorre após o vazamento do metal fundido na cavidade do molde durante a solidificação.

O material tende a se reter, reduzindo assim seu tamanho.

Esse processo é chamado de encolhimento.

Portanto, defeitos de contração ocorrem quando o metal de alimentação é inadequado para cobrir a taxa de contração.

Defeitos na taxa de contração do fundido

Taxa de encolhimento defeitos de fundição pode ser classificado em duas categorias, ou seja

- Defeitos de taxa de contração aberta - estes são dependentes da atmosfera. Quando o aço inoxidável fundido contrai, a cavidade deixada é preenchida pelo ar.

Como resultado, há dois principais defeitos de ar: tubulações e superfícies desabadas.

Tubos se formam nas superfícies de fundição, enquanto superfícies escavadas são cavidades que ocorrem nas superfícies de fundição.

- Defeitos de taxa de contração fechada – também conhecidos como porosidade de contração. Para esse tipo, os defeitos de dentro da fundição.

Um exemplo é a formação de algum líquido dentro do metal solidificado, geralmente chamados de pontos quentes.

Causas prováveis

A diferença na densidade de um aço inoxidável fundido no estado fundido em relação ao estado sólido.

Ou seja, a contração ocorre se a densidade do metal fundido for menor que sua densidade correspondente no estado sólido.

Consequentemente, quando o aço inoxidável transforma seu estado de fundido para sólido, ele encolhe e seu tamanho diminui.

Soluçãoe

Garanta a injeção contínua do metal líquido pressurizado no molde para preencher as cavidades vazias formadas.

Defeitos de aparência

Vários defeitos podem ser retratados nas aparições do elenco.

Algumas são saliências metálicas, descontinuidades, fundição incompleta, dimensões ou formas imprecisas, superfícies abaixo do padrão.

Defeitos de aparência

um. Saliências metálicas

Geralmente são flashes ou barbatanas articulares.

São saliências planas de espessura irregular, com bordas rendadas e em ângulo reto com a face das peças fundidas.

Causas

- A folga entre o molde e os machos.

- Juntas do molde com encaixe incorreto.

Soluções

- Fabricação cuidadosa de moldes, padrões e machos.

- Regulagem das dimensões do padrão, molde e machos.

- Configuração cuidadosa de moldes e núcleos.

b. Descontinuidades

Trinca a quente: é uma trinca não muito visível, mas que resulta das restrições que ocorrem durante o resfriamento.

Curiosamente, podem existir rachaduras quentes mesmo que a fundição não esteja fragmentada.

Possíveis causas

Danos físicos às peças fundidas quando manuseadas incorretamente enquanto estão quentes ou durante a sacudida para ejetá-las.

Soluções

- Faça o procedimento de sacudida com cuidado.

- Manuseie as peças fundidas com muito cuidado, especialmente enquanto ainda estiverem quentes.

- Deixe esfriar o suficiente.

c. Fundição incompleta

Granalha vazada: formas devido à falta de partes superiores das peças fundidas.

Da mesma forma, as bordas alinhadas com as seções perdidas são um pouco arredondadas, todos os outros contornos correspondem ao padrão.

Causas prováveis

- Foi despejado na concha metal fundido inadequado.

- Um lapso no processo de vazamento.

Soluções possíveis:

- Abasteça constantemente a concha com metal fundido.

- Certifique-se de que o processo de vazamento seja suave e que não haja interrupções.

e. Dimensões ou moldagem imprecisas das peças fundidas

Levando à produção de peças fundidas deformadas.

A distorção ocorre principalmente em termos de espessura irregular.

Causas potenciais:

Baixa resistência e rigidez do padrão, portanto, não tolera pressão de compactação aplicada na areia.

Soluções prováveis

Selecione sempre padrões com rigidez adequada, capazes de suportar uma alta quantidade de pressão.

e. Superfícies abaixo do padrão

Isso é evidente pela presença de marcas de fluxo: defeitos que aparecem na forma de linhas que tendem a traçar o fluxo do aço inoxidável fundido.

Causas potenciais

Presença de camadas de óxido nas superfícies das peças fundidas, criando assim algum tipo de caminho para o fluxo do aço inoxidável fundido.

Soluções

- Aumente a temperatura do molde.

- Reduza a temperatura de vazamento.

- Incline o molde enquanto despeja o aço inoxidável derretido.

- Ajuste o tamanho do portão e sua posição.

Defeitos térmicos

Esses defeitos surgem de erros de temperatura do calor.

Alguns desses erros são evidentes pela presença de rachaduras e rasgos: esses defeitos aparecem em peças fundidas sob pressão como resultado de uma série de razões, como manuseio incorreto dos moldes, etc.

Defeitos de fundição

A maioria dessas rachaduras costuma ser bem visível e ocorre na superfície das peças fundidas.

No entanto, algumas lágrimas são invisíveis à observação comum.

Possíveis causas

- Contração das peças fundidas nos moldes.

- Forças de ejeção insuficientes e desiguais.

- Cavidades danificadas.

- Desequilíbrio térmico desigual nos moldes.

- Fundição defeituosa.

Remédios

- Reduza a temperatura de vazamento.

- Evite aquecimento excessivo do metal fundido.

- Aproveite os frios.

- Deixe esfriar por tempo suficiente.

- Minimize cantos pontiagudos e afiados.

Defeitos de Preenchimento

A seguir estão os defeitos resultantes devido ao preenchimento.

Defeito de fundição

- Espiráculos

- Queima de areia

- Volta fria ou fechamento frio

- Erro de execução

- Inclusão de areia etc.

Os defeitos acima são discutidos abaixo.

um. Espiráculos

Este é um defeito que ocorre nas cavidades do molde.

As duas principais formas de bolhas são o orifício de alfinete e o orifício subterrâneo.

O furo de alfinete é um furo minúsculo, enquanto o furo subterrâneo só fica visível após a usinagem das peças fundidas.

As razões prováveis para a formação de bolhas são:

- Ventilação inadequada nos núcleos

- Absorção excessiva de umidade nas cavidades

- A permeabilidade inadequada dos gases dos núcleos

- Temperatura extrema da areia

Além disso, as soluções são:

- Construa mais aberturas de ventilação e conserte mais canais de ventilação.

- Minimize o gás preso.

- Use areia pouco hidratada.

- De vez em quando, seque os caroços e guarde-os em local seco.

- Diminua a temperatura da areia

b. Queima de areia

Geralmente, isso é queimado por defeito resultante de queimaduras químicas e penetração de metal.

Possíveis razões para defeitos de queima de areia:

- Presença de teor de carbono brilhante muito baixo na areia argilosa.

- Compactação desequilibrada do molde.

- A alta temperatura adversa do metal fundido.

- Vazamento irregular de metal fundido.

Remédios

- Intensificar a quantidade de carbono brilhante contido na argila-areia

- Use areia de sílica pura ou adicione areia fresca.

- Garantir compacidade equivalente.

- Reduza a taxa de vazamento do aço inoxidável fundido/

c. Volta fria ou fechamento frio

Esta é uma rachadura que ficou com bordas arredondadas.

A sobreposição a frio, também conhecida como fechamento a frio, é causada pela temperatura mínima de fusão ou pela má construção das comportas.

Causas prováveis podem ser:

- Metal fundido altamente viscoso

- Projeto defeituoso

- Portão defeituoso

As seguintes soluções valem a pena:

- Use um design perfeito

- Empregue o uso de um sistema de portão adequado

- Modifique a temperatura de vazamento do metal fundido.

e. Erro de execução

Embora seja um tipo de fundição incompleta, ela se enquadra nos defeitos relacionados ao preenchimento.

Erros de execução ocorrem quando o aço inoxidável fundido não preenche a cavidade do molde, deixando seções preenchidas incompletamente, o que é chamado de erros de execução.

Aparentemente, as bordas do erro são sempre lisas, redondas e finas.

Causas prováveis para falha de execução incluem:

- Metal fundido altamente viscoso

- Projeto defeituoso

- Portão defeituoso

As soluções para esses defeitos são:

- Use um design perfeito

- Empregue o uso de um sistema de portão adequado

- Modifique a temperatura de vazamento do metal fundido.

Defeitos de porosidade do gás

Lembre-se de que as cavidades do molde nunca estão vazias, mas cheias de grandes pedaços de ar.

Portanto, quando o metal fundido é derramado, o ar ainda permanece preso, pois é pressionado para baixo pelo metal que flui.

Além disso, o gás pode vir de hidrogênio dissolvido nas ligas de aço, umidade de lubrificantes à base de água. Etc.

Quais são as possíveis causas?

- Maior tempo de vazamento

- Diminuição da temperatura de vazamento do metal fundido

- Vazamento interrompido do metal fundido.

- Moldes metálicos aquecidos de forma inadequada

- Seção metálica fina.

As soluções para estas causas são:

- Aumente a temperatura de vazamento do metal fundido.

- Despeje o metal fundido em um curto período de tempo.

- Ajuste a composição química do aço inoxidável para aumentar a fluidez.

- Extraia a escória da superfície do aço inoxidável.

- Ventile adequadamente os moldes e os núcleos

- Reduza a pressão do gás do molde. Isso é feito ajustando apropriadamente as propriedades do material de moldagem.

Defeitos relacionados à forma em fundição de aço inoxidável

Alguns defeitos relacionados às formas são:

- Incompatibilidade

- Deformação ou distorção

- Clarão

um. Desajustes

A incompatibilidade nos moldes ocorre devido ao deslocamento dos moldes de flash.

O deslocamento consequentemente causa o deslocamento dentro das linhas de separação.

Possíveis razões

- O desajuste resulta da incapacidade das seções de cobertura e arrasto do molde de manterem a posição correta.

- Manuseio inadequado da capa quando estacionada sobre o arrasto.

Soluções

- Monte corretamente os moldes nas placas de fósforo.

- Utilize uma caixa de moldagem adequada.

b. Deformação ou distorção

Causas prováveis

- Liberação de tensões residuais.

Soluções

- Tratamento térmico de normalização para eliminar tensões residuais.

- Nivelamento da seção entre têmpera e envelhecimento.

c. Clarão

Trata-se de qualquer excesso de metal indesejado que penetra para fora da matriz.

Normalmente, o flash é conectado à cavidade ou ao canal.

Essencialmente, o flash forma uma fina folha de metal na superfície da partição.

Causas prováveis incluem:

- Resistência insuficiente de várias partes da matriz.

- Destruição para morrer enfrenta

- Pressão excessiva

- Mau funcionamento da máquina hidráulica

- Tempo de vazamento e resfriamento inadequado

Remédios:

Geralmente, a melhor solução é reduzir o peso do molde.

Espero que você consiga lidar com os vários defeitos de fundição.

É importante que você tome todas as medidas para controlá-los.

Observe que é melhor prevenir do que remediar.

O próximo segmento da nossa discussão é igualmente crítico.

Padrões de fundição de aço inoxidável e controle de qualidade

O processo de fundição envolve vários processos de acabamento.

Todas essas técnicas são usadas para fabricar com precisão peças de aço inoxidável.

No entanto, existem alguns fatores que podem comprometer as qualidades das peças fundidas durante a produção.

Portanto, para garantir produções perfeitas das peças, testes de padronização e avaliação de qualidade devem ser realizados antes da embalagem final e do uso das peças fundidas.

As peças fundidas de aço inoxidável passam por diversas verificações e testes de qualidade que discutiremos detalhadamente.

Continue estudando.

Algumas das medidas e padrões de controle de qualidade utilizados são:

Fundição em aço inoxidável ASTM A995

Este modo de padronização é usado para verificar a qualidade do aço inoxidável austenítico-ferrita, também conhecido como Duplex.

Esta fundição de metal é aplicada na fabricação de válvulas, conexões e flanges, etc.

Aço inoxidável duplex

Novamente, o aço inoxidável duplex, quando quimicamente balanceado, proporciona propriedades mecânicas adequadas e alta resistência à corrosão.

O aço inoxidável duplex é submetido às seguintes condições para verificar sua qualidade:

- Tratamento térmico ideal para a temperatura necessária.

Mas a temperatura não deve exceder 600 F (315⁰ C) para evitar a formação de precipitados nas fases de fundição quebradiças.

- Depois disso, ele é resfriado rapidamente.

- Análise de calor e produto – realizada para garantir que os produtos correspondam à configuração química necessária de todos os ingredientes de carbono, manganês, silício, fósforo, enxofre, cromo, níquel, molibdênio, cobre, tungstênio e nitrogênio.

- Teste de tensão para confirmar a posse de algumas propriedades mecânicas vitais, como resistência à tração, ao escoamento e ao alongamento.

Fundição em aço inoxidável ASTM A890

Esta especificação visa abranger um conjunto de aço inoxidável austenítico/ferrítico.

Para isso, novamente as peças fundidas são tratadas termicamente de forma ideal até a temperatura necessária.

Isso é vital para permitir que o metal atinja as propriedades mecânicas desejadas e também para obter resistência à corrosão.

Fundição de aço inoxidável