A fabricação de chapas metálicas oferece um método barato e eficiente de produção de invólucros eletrônicos.

Normalmente, esses invólucros metálicos apresentam custos de material consideravelmente reduzidos em comparação com Usinado em CNC tipos.

Este guia explora tudo o que você precisa saber sobre o processo de fabricação de gabinetes de chapa metálica.

Continue lendo.

Ferramentas e equipamentos para fabricação de gabinetes de chapa metálica

Gabinete de chapa metálica

Muitas ferramentas e equipamentos estão envolvidos no processo de fabricação de invólucros de chapa metálica. Algumas das máquinas e ferramentas comumente usadas incluem:

- Software de design CAD

- Cortadores a laser

- Máquinas de puncionamento CNC

- Máquinas combinadas de laser/punção

- Soldadores robóticos

- Máquinas de dobra, como dobradeiras robóticas automatizadas, dobradeiras de painéis automatizadas e prensas dobradeiras manuais.

- Máquinas-ferramentas CNC

- Máquinas para torneamento de peças de precisão

- Máquinas de medição por coordenadas (CMMs)

- Planta de revestimento em pó

Processo de fabricação de invólucro de chapa metálica

Etapa 1: Conceito e design para gabinete de chapa metálica

Isso constitui uma etapa integral do processo de fabricação de invólucros de chapa metálica.

Ele pode influenciar a eficiência de custos e a melhor abordagem de produção do processo de fabricação.

A etapa envolve determinar as especificações do gabinete de chapa metálica com base no seu projeto.

Serão feitos esboços para entender a extensão do processo de fabricação.

Após finalizar todos os detalhes, a equipe de engenharia fará o desenho final do gabinete de chapa metálica.

Aqui, cálculos completos são feitos para estabelecer os níveis de estresse nas várias partes do gabinete.

Essa avaliação e cálculo determinarão o processo subsequente de fechamento de chapa metálica.

Etapa 2: Corte

O passo inicial em qualquer processo de fabricação de chapas metálicas está cortando. Neste procedimento, você deve certificar-se de que todas as medidas dos desenhos sejam cortadas com precisão no tamanho.

É uma das etapas mais importantes, pois quando as medições são imprecisas, todo o invólucro metálico não será fabricado corretamente.

O processo de corte de chapas metálicas é realizado aplicando-se uma série de ferramentas de corte, desde as mais simples até as mais avançadas.

Por exemplo, o cisalhamento é a técnica comum de corte de chapas metálicas para invólucros eletrônicos.

No entanto, máquinas a laser ultramodernas são empregadas para cortar materiais duros especiais, ligas especiais e metais preciosos.

1. Corte com tesoura

Aqui, uma força de cisalhamento é exercida por 2 ferramentas, uma sobre e outra sob a chapa metálica. Sejam lâminas superior e inferior ou punção e matriz, a ferramenta sobre exerce uma força descendente rápida na chapa metálica apoiada na ferramenta inferior.

Normalmente, você deixa um pequeno espaço entre as margens das ferramentas superior e inferior.

Isso facilita a separação do material do invólucro. O tamanho da folga é tipicamente de 2 a 10 por cento da espessura da chapa metálica.

Existem vários processos de corte de chapas metálicas que empregam forças de cisalhamento para separar o material de um bloco de chapa metálica de várias maneiras.

Ao aplicar muitas dessas operações juntas, você pode fabricar gabinetes de chapa metálica com perfis e recortes de qualquer geometria 2D.

As técnicas comuns de corte por cisalhamento usadas no processo de fabricação de chapas metálicas incluem:

2. Tosquia

A terminologia tosquia por si só denota um procedimento de corte distinto que fornece cortes lineares para dividir uma chapa metálica para fabricação de gabinete eletrônico.

Normalmente, você aplica cisalhamento para cortar uma chapa de metal alinhada a um contorno existente que é mantido quadrado.

No entanto, você também pode fazer cortes angulares.

Nesse caso, o cisalhamento é empregado principalmente para cortar chapas metálicas em tamanhos menores, em preparação para outros processos de fabricação de invólucros metálicos.

A operação de cisalhamento é realizada usando uma máquina de cisalhamento, comumente chamada de cisalhamento mecânico ou cisalhamento de esquadrejamento.

Você pode operar o equipamento manualmente ou por meio de energia pneumática, hidráulica ou elétrica.

Uma máquina de cisalhamento comum consiste em:

- Uma mesa com braços de apoio para segurar a chapa metálica

- Guias ou batentes para fixação da folha

- Lâminas retas superior e inferior

- Dispositivo de medição para posicionar com precisão a chapa metálica

A chapa metálica é posicionada entre a lâmina superior e a inferior. Você então força as lâminas juntas contra a chapa metálica, cortando-a no tamanho desejado.

Na maioria das máquinas de corte, a lâmina inferior permanece parada enquanto a lâmina superior é pressionada para baixo.

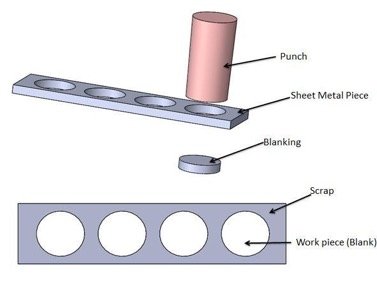

3. Obturação

Obturação refere-se a um procedimento de corte em que você remove uma peça de chapa metálica de uma peça maior exercendo força de cisalhamento suficiente.

A peça removida, conhecida como blank, não é um resíduo, mas sim a peça de revestimento de chapa metálica desejada.

Obturação de chapas metálicas

Você pode aplicar blanking para recortar peças de gabinetes eletrônicos em praticamente qualquer formato 2D.

No entanto, esse método é empregado no corte de peças com geometrias simples que passarão por moldagem extra durante os processos subsequentes de fabricação de invólucros de chapa metálica.

A operação de corte precisa de uma prensa de corte, matriz de corte e punção de corte. Você coloca a chapa metálica acima da matriz dentro da prensa de corte.

Em vez de ter uma cavidade, a matriz tem um recorte com o formato da parte metálica do invólucro necessária.

Você deve fazer o molde sob medida, a menos que esteja criando um formato padrão.

Acima da chapa metálica está o punção de corte, que é uma ferramenta que tem o formato da parte do invólucro necessária.

Tanto o punção quanto a matriz são normalmente feitos de carboneto de ferramenta ou aço.

Em alta velocidade, a prensa hidráulica empurra o punção para baixo na chapa metálica.

Existe uma pequena folga, geralmente de 10 a 20 por cento da espessura da chapa, entre a matriz e o punção.

Quando o punção de corte bate no material, a chapa metálica dentro da folga rapidamente se dobra e depois se separa.

A peça cortada da chapa metálica cai livremente na cavidade da matriz.

Além disso, o procedimento é excepcionalmente rápido, com certas prensas de corte tendo capacidade para executar mais de 1.000 golpes por minuto.

4. Obturação fina

O corte fino refere-se a um tipo especializado de corte em que você corta o corte da chapa metálica exercendo três forças separadas.

A técnica produz peças de invólucro de metal com bordas mais lisas, com rebarbas mínimas, melhor planicidade e tolerância rigorosa de ±0,0003.

Além disso, você pode gravar peças de gabinete eletrônico de alta qualidade que não precisam de nenhum processamento adicional.

No entanto, ferramentas e equipamentos extras aumentam o custo inicial, tornando a usinagem fina preferível para a fabricação de gabinetes de chapa metálica de alto volume.

A maioria dos equipamentos e ferramentas utilizados na usinagem fina são os mesmos utilizados na usinagem convencional.

Mesmo assim, como mencionado anteriormente, o blanking fino envolve a aplicação de três forças.

A primeira é uma força de aperto para baixo exercida na superfície superior da chapa metálica. Um mecanismo de fixação prende uma placa guia firmemente contra a chapa metálica e é presa na posição por um anel de impacto.

Às vezes chamado de ferrão, o anel de impacto circunda o perímetro do local de obturação.

O processo de corte fino aplica a segunda força abaixo da chapa metálica, diretamente na frente do punção, através de um “amortecedor”.

A função da almofada é oferecer uma contraforça durante toda a operação de corte e, posteriormente, liberar o corte.

Essas duas forças minimizam a flambagem da chapa metálica e melhoram a planura da peça bruta.

A terceira força é exercida pelo punção de corte atuando sobre a chapa metálica e cortando a peça na abertura da matriz.

A folga entre a matriz e o punção é menor ao aplicar corte fino no processo de fabricação de invólucros de chapa metálica.

A folga é de aproximadamente 0,001 polegada, e o processo de corte é realizado em velocidades mais lentas.

Consequentemente, em vez de a chapa metálica quebrar para liberar o blank, o blank criado flui e é extrudado da chapa. Isso dá uma borda mais suave.

5. Socos

Perfuração refere-se a um processo de corte de chapa metálica em que você remove um pedaço do material exercendo força de cisalhamento suficiente.

A perfuração é a mesma que a estampagem, exceto que a peça cortada é descartada.

O material descartado, conhecido como slug, deixa para trás o perfil de característica interna necessário na chapa metálica, como uma ranhura ou furo.

Você pode usar a perfuração para criar recortes e furos de diferentes formas e tamanhos.

Normalmente, os furos perfurados têm formas geométricas simples (retângulo, quadrado, círculo, etc.) ou combinações delas.

As margens dessas peças de gabinete de chapa metálica perfurada apresentarão algumas rebarbas devido ao cisalhamento e são de qualidade razoavelmente boa.

Geralmente, você precisará executar operações de acabamento adicionais para obter bordas mais suaves.

A aplicação de puncionamento no processo de fabricação de invólucros de chapa metálica requer uma prensa puncionadeira, matriz e punção.

Você coloca a chapa de metal no meio do punção e da matriz na prensa de punção.

A matriz, encontrada abaixo da chapa metálica, apresenta um recorte que tem o formato da parte do invólucro desejado.

Sobre a folha, a prensa segura o punção que também é moldado conforme a peça desejada.

Em alta velocidade, a prensa punciona o punção para baixo, contra a chapa metálica e na matriz abaixo.

Existe uma folga entre a matriz e a margem do punção, fazendo com que a chapa metálica se dobre e quebre rapidamente.

O slug que você perfura da chapa metálica cai livremente pela abertura cônica da matriz. Você pode executar esse processo de fabricação de invólucro de chapa metálica usando uma prensa de punção manual, embora as prensas de punção CNC sejam comuns hoje em dia.

Perfuração de invólucros de chapa metálica

Um processo típico de punção envolve um punção cilíndrico que perfura a chapa metálica, criando um único furo.

No entanto, há uma série de processos que você pode empregar para criar recursos diferentes.

Aqui estão outras técnicas de perfuração que você pode usar no processo de fabricação de gabinetes de chapa metálica:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6. Corte sem tesoura

Aqui, os processos de corte utilizam outros mecanismos, como abrasão ou energia térmica.

Essa forma de corte é aplicada em processos industriais de fabricação de invólucros de chapas metálicas, que exigem precisão e tempos de processamento rápidos.

Algumas das técnicas populares de corte sem cisalhamento empregadas durante o processo de fabricação de invólucros de chapa metálica incluem:

7. Corte com raio laser

Corte a laser utiliza um feixe de laser de alta potência para cortar a chapa metálica.

Uma cadeia de lentes e espelhos direciona e concentra um feixe de luz de alta energia na superfície da folha onde você deve cortar.

Quando o feixe de luz atinge a superfície, sua energia derrete e evapora a chapa metálica por baixo.

Um jato de gás é usado para remover qualquer vapor remanescente ou metal fundido do corte.

Você controla com precisão a posição do feixe de laser correspondente à chapa metálica para permitir que o laser tome o caminho de corte necessário.

Esta técnica de corte é realizada em máquinas de corte a laser.

O laser de CO2 com potência de cerca de 1000-2000 watts é o tipo mais comum de laser aplicado no corte de chapas metálicas.

No entanto, Nd-YAG e Nd são às vezes empregados em processos de fabricação de invólucros de chapas metálicas de altíssima potência.

8. Corte de Plasma

Corte de plasma utiliza um fluxo concentrado de gás ionizado (plasma) para cortar o material da chapa metálica.

O plasma flui a uma velocidade e temperatura excepcionalmente altas e um bico o direciona para o ponto de corte.

A chapa metálica derrete quando o plasma atinge a superfície abaixo. O fluxo de gás ionizado do bico então sopra para longe o metal fundido do corte.

Há necessidade de controlar precisamente a posição do fluxo de plasma em relação à chapa metálica. Isso permite que ele siga o caminho de corte necessário.

O corte a plasma é feito usando uma tocha de plasma que pode ser portátil ou, mais popularmente, controlada por computador.

A máquina de corte a plasma CNC permite que você faça cortes complexos e precisos durante o processo de fabricação de invólucros de chapa metálica.

Diferente do corte a laser, essa técnica não necessita de nenhuma ferramenta física.

Como resultado, o corte a plasma diminui os custos iniciais e facilita a fabricação de invólucros de chapas metálicas de baixo volume, economizando custos.

Além disso, as capacidades de corte a plasma diferem modestamente do corte a laser.

Embora ambos os métodos possam cortar quase qualquer formato 2D de chapas metálicas, não é possível atingir precisão e níveis de acabamento semelhantes com o corte a plasma.

Você pode ter arestas ásperas, especialmente ao usar chapas metálicas mais grossas para a fabricação do gabinete.

Além disso, a superfície do material formará uma camada de óxido que pode ser eliminada por meio de processos secundários.

No entanto, o corte a plasma tem a capacidade de cortar chapas metálicas mais espessas em comparação ao corte a laser.

Isso permite seu uso na fabricação de invólucros além de chapas metálicas.

9. Corte a jato de água

Corte a jato de água aplica um jato de água de alta velocidade para cortar a chapa metálica.

Normalmente, a água consiste em partículas abrasivas necessárias para desgastar o material e flui em jato fino em velocidades elevadas, cerca de 2.000 pés/seg.

Consequentemente, o jato de água exerce pressão extremamente alta (aproximadamente 60.000 psi) no ponto de corte da chapa metálica. Isso corrói o material rapidamente.

Normalmente, a posição do jato de água é controlada por computador para fazê-lo se mover ao longo do caminho de corte necessário.

Você pode usar o corte com jato de água para cortar quase qualquer formato 2D da chapa metálica.

As larguras de corte geralmente variam entre 0,002 a 0,06 polegadas e produzem bordas de boa qualidade.

Além disso, o acabamento secundário não é necessário, pois o corte com jato de água não forma rebarbas.

Além disso, a deformação por calor não é um problema no corte de chapas metálicas com jato de água.

Isso ocorre porque não é aplicado calor para derreter o material, como ocorre no corte a plasma e a laser.

Etapa 3: Dobrar chapas metálicas

Dobramento refere-se à aplicação de força em uma chapa metálica, fazendo com que ela se curve em um ângulo específico e crie o formato de gabinete desejado.

Dobrar chapas metálicas a operação leva à deformação ao longo de um único eixo.

No entanto, você pode executar uma série de procedimentos diferentes para formar uma parte de gabinete complexa.

Uma curva de invólucro de chapa metálica pode apresentar vários parâmetros distintos, conforme exibido no diagrama abaixo.

Dobramento de invólucro de chapa metálica

A operação de dobramento leva à compressão e à tensão dentro da chapa metálica. Além disso, a seção externa do material experimentará tensão e se estenderá a um comprimento considerável.

Além disso, o ato de dobrar resulta em tensão e compressão na chapa metálica, enquanto a seção interna sofre compressão e encolhe.

O eixo neutro denota a linha limite dentro da chapa metálica, através da qual não existem forças de compressão ou tensão.

Devido a este fato, o comprimento deste eixo permanece constante.

Você pode relacionar o ajuste de comprimento na superfície interna e externa ao comprimento plano inicial por meio de 2 parâmetros.

As duas variáveis são dedução de curvatura e tolerância de curvatura, que são ilustradas no diagrama abaixo.

dobrar eixo neutro

O fator K denota o eixo neutro na chapa metálica. Você o calcula como a razão do eixo neutro para a espessura do material.

O fator K depende de vários parâmetros, como material, ângulo de curvatura, operação de curvatura etc.). Normalmente, é maior que 0,25, mas não pode ultrapassar 0,50.

Durante a dobra de uma chapa metálica, as tensões restantes no material farão com que ele retorne moderadamente após o procedimento de dobra.

Devido a essa recuperação elástica, você deve dobrar a chapa de metal em uma quantidade específica para atingir o ângulo e o raio de curvatura desejados.

Você terá um raio de curvatura final maior em comparação ao formado inicialmente, além de um ângulo de curvatura final menor.

Fator de retorno elástico, KS é a razão entre o ângulo de curvatura final e o ângulo de curvatura inicial.

O grau de retorno elástico depende de várias variáveis, incluindo o material, o processo de dobra e o raio e o ângulo de curvatura inicial.

Retorno elástico na dobra de chapas metálicas

Normalmente, a operação de dobra no processo de fabricação de invólucros de chapa metálica é feita em uma máquina conhecida como prensa dobradeira.

A operação do equipamento pode ser manual ou automática.

Uma prensa dobradeira consiste em uma ferramenta inferior conhecida como matriz e uma ferramenta superior chamada de punção. Você posiciona a chapa metálica entre essas 2 ferramentas durante o processo de dobra.

Você coloca cuidadosamente a chapa metálica acima da matriz e a segura na posição usando o calibre traseiro. O punção então abaixa e força o material a dobrar.

Com a máquina de dobra automática, um aríete hidráulico força o punção na chapa metálica.

A profundidade em que o punção empurra a chapa metálica na matriz determina o ângulo de curvatura obtido.

Ferramentas padrão são comumente utilizadas para a matriz e o punção. No entanto, você pode empregar ferramentas personalizadas para processos de dobra especializados, mas incorrerá em custo adicional.

Pressione o freio

Ainda assim, existem diversas outras técnicas que você pode usar para dobrar durante o processo de fabricação de chapas metálicas.

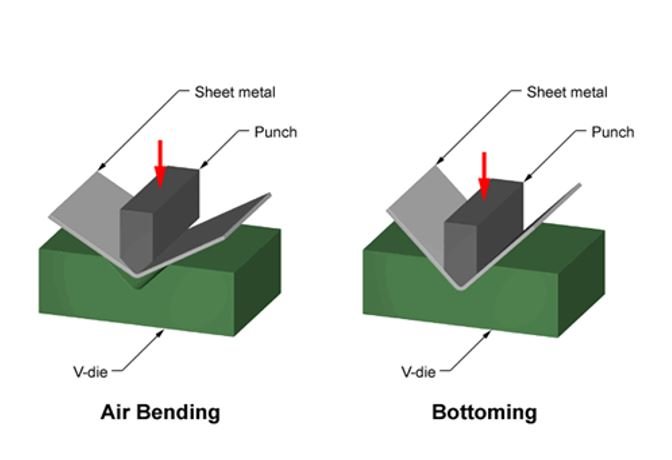

Dobra em V

Neste método de dobra de chapas metálicas, a matriz e o punção assumem o formato de “V”.

O punção empurra a chapa metálica no canal em forma de “V” dentro da matriz em V, fazendo com que ela se dobre.

Caso o punção não empurre o material para o fundo da cavidade da matriz, deixando ar ou espaço abaixo, isso é conhecido como “dobra de ar”.

Consequentemente, a ranhura em V deve apresentar um ângulo mais agudo em relação ao ângulo que você está formando na chapa metálica.

Quando o punção empurra a chapa metálica para o fundo da cavidade da matriz, isso é chamado de “fundo”.

Com essa técnica, você tem mais controle sobre o ângulo, já que há redução do retorno elástico. No entanto, você precisará de uma prensa mais pesada.

Em ambos os métodos, a largura da abertura da matriz, ou ranhura em forma de “V”, é normalmente de 6 a 18 vezes a espessura da chapa metálica.

Esse valor é conhecido como razão de matriz e é equivalente à divisão da abertura da matriz pela espessura da chapa.

Dobramento em V de Chapa Metálica

Dobra de limpeza

Às vezes chamada de dobra de borda, a dobra por limpeza é outro método comum de dobra usado no processo de fabricação de invólucros de chapa metálica.

Essa técnica de dobra exige que você segure a folha contra a matriz de limpeza usando uma almofada de pressão.

O punção então empurra a margem da chapa metálica que se estende além da almofada e da matriz.

A chapa metálica se curvará em relação ao raio da borda da matriz de limpeza.

Dobra de limpeza

Etapa 5: Técnicas de união para formar um gabinete de chapa metálica

Como você escolhe o(s) método(s) certo(s) de junção de metal para seu gabinete?

Aqui, ajudaremos você a decidir sobre a técnica de união adequada a ser aplicada durante o processo de fabricação de invólucros de chapa metálica:

Gabinete elétrico de soldagem

Existem vários gabinete elétrico de soldagem opções que você pode empregar durante a montagem do gabinete de chapa metálica.

O método aplicado depende do tipo de metal, da espessura do material e do equipamento de soldagem.

Algumas das operações comuns de soldagem compreendem:

Soldagem MIG

Isto se refere a uma operação de soldagem a arco onde você alimenta um eletrodo de arame sem fim na poça de solda através da pistola de soldagem. Para proteger a poça da poluição, você também alimenta um gás de proteção através da pistola.

Soldagem TIG

Este método de soldagem aplica um eletrodo infusível à base de tungstênio e arco elétrico para produzir soldas. A técnica de soldagem é apropriada para chapas metálicas com espessura de até 8 a 10 mm.

Soldagem a laser

A soldagem a laser utiliza um ressonador laser sólido de alta potência para derreter a chapa metálica. O método de soldagem permite que você produza soldas consistentes e de alta qualidade.

Junção mecânica

A união ou fixação mecânica é muito diferente dos processos de colagem adesiva ou soldagem. Este procedimento de união envolve vários hardwares mecânicos para prender vários componentes do gabinete juntos.

O hardware mecânico comum usado nesta técnica de união empregada na operação de fabricação de invólucros de chapa metálica inclui:

- Parafusos

- Parafusos

- Nozes, e

- Rebites

Também chamada de fixação rosqueada, a união mecânica cria juntas mais fortes em comparação aos adesivos, embora não sejam tão resistentes quanto as juntas soldadas.

A união mecânica pode ser temporária ou permanente. Fixadores como porcas, parafusos e porcas são técnicas de união temporárias, enquanto a rebitagem é um método de união perpétuo.

Diferentemente do processo de soldagem, você pode substituir ou ajustar ferragens ou fixadores utilizados na união mecânica, se necessário.

Além disso, diferentemente da técnica de soldagem, não é necessário calor no procedimento, eliminando o risco de deformação e descoloração da chapa metálica.

Colagem adesiva

A maioria dos fabricantes emprega métodos mecânicos de soldagem e união para peças estruturais quando se trata de processos sofisticados de fabricação de invólucros de chapa metálica.

Os adesivos são usados esteticamente para detalhes adicionais em casos onde fixadores e soldas não devem ser vistos.

Semelhante à união mecânica, a colagem adesiva é ideal para isso, pois não descolorirá nem distorcerá o metal, diferentemente das técnicas de soldagem.

Além disso, é fácil esconder a colagem adesiva.

Isso ocorre porque os adesivos ficam basicamente ocultos entre dois substratos, o que pode proporcionar uma melhoria estética em relação aos fixadores mecânicos e à soldagem.

No entanto, existem desvantagens na colagem adesiva, apesar da ótima solução estética que ela oferece.

A principal desvantagem do uso de adesivo no processo de fabricação de invólucros de chapa metálica é a resistência da junta.

A colagem adesiva é a menos durável entre as três técnicas de união de chapas metálicas discutidas.

Além disso, é essencial testar adequadamente os adesivos no gabinete específico para evitar falhas.

Além disso, certos adesivos necessitam de equipamentos com construção especial para aplicação adequada.

Por exemplo, você deve aplicar adesivos acrílicos usando equipamento de aço inoxidável. Além disso, enquanto métodos de união como soldagem são instantâneos, adesivos precisam de tempo de cura.

Em resumo, você pode aplicar mais de uma técnica de junção durante a operação de fabricação de invólucro de chapa metálica. A maioria dos projetos complexos de invólucro de metal requer todas as três.

Etapa 6: Moagem

A retificação se refere à operação em que o grão atinge a chapa metálica. A maioria dos processos de fabricação de chapas metálicas de precisão aplica pelo menos algum grau de automação.

A retificação de uma peça de chapa metálica soldada é um processo amplamente manual.

Você precisa exercer pressão suficiente no ângulo certo para permitir que os grãos do disco de moagem eliminem a maior parte do metal no menor tempo possível.

Ao mesmo tempo, é importante garantir que você não desgaste o disco prematuramente ou estrague a ferramenta de retificação.

Há uma série de parâmetros que devem ser gerenciados de forma eficaz para um fluxo de peças bem-sucedido.

Retificação de chapas metálicas

Etapa 7: Lixamento

Depois de lixar todo o revestimento de chapa metálica, o próximo passo é lixar, garantindo uma superfície limpa e polida antes do acabamento final.

O processo também consome algum tempo e é essencial no processo de fabricação de invólucros de chapa metálica.

Etapa 8: Acabamento final

Semelhante ao material, os acabamentos de superfície oferecem soluções distintas para diferentes usos de invólucros de chapa metálica.

Nem todos os acabamentos de superfície são proporcionalmente adequados para proteger a chapa metálica sob diferentes condições.

Portanto, é essencial considerar os seguintes fatores durante a seleção do acabamento correto a ser usado no processo de fabricação de invólucros de chapa metálica:

- Onde o recinto ficará localizado; interno ou externo.

- Temperatura à qual o acabamento da superfície será submetido

- Tipo de produtos químicos aos quais o acabamento pode ser exposto

- Preocupações relacionadas à radiação UV

Há vários acabamentos de superfície disponíveis para aumentar a resistência à corrosão de um material. Vamos dar uma olhada nas operações comuns de acabamento de superfície aplicadas durante o processo de fabricação de invólucros de chapa metálica:

Revestimento em pó

O revestimento em pó envolve um pó termoplástico seco que você aplica eletrostaticamente e cola na superfície metálica do invólucro em um forno.

É amplamente considerado o padrão da indústria para operação de acabamento de superfície e vem em uma variedade de cores, texturas e níveis de brilho.

Uma das vantagens do revestimento em pó é que ele proporciona um acabamento barato, de alta qualidade e excepcionalmente durável.

Além disso, ele vem em várias texturas, por exemplo, acabamentos ásperos são excelentes para esconder impressões digitais, tornando-o a melhor escolha para gabinetes eletrônicos.

O revestimento em pó colocará uma camada adicional no invólucro de metal.

Observe que as dimensões do desenho indicam o material metálico subjacente e não o revestimento em pó.

Portanto, é aconselhável que você atribua 0,003” a 0,005” extras em cada lado das dimensões do seu recorte.

Caso contrário, os recortes podem não ser grandes o suficiente e os componentes do gabinete não caberão.

Para especificar o revestimento em pó desejado, basta selecionar um revestimento em pó com a textura e a cor certas para suas necessidades.

No projeto para fabricação de gabinete de chapa metálica, anexe uma observação sobre o revestimento em pó preferido.

Impressão Digital e Serigrafia

Esta é uma operação de acabamento de superfície aplicada no processo de fabricação de invólucros de chapa metálica que confere ao projeto uma excelente aparência e toque.

As técnicas permitem que você marque visivelmente seu gabinete de metal para identificar portas, interruptores, conectores e muito mais.

A impressão digital também é uma escolha perfeita para gráficos, como arte ou logotipo de empresa. Ela se tornou a seleção padrão para a maioria dos designers.

No entanto, cada método apresenta suas próprias vantagens. Isso torna cada um deles adequado para sua aplicação distinta.

Revestimento de conversão química

Este acabamento de superfície para invólucro de metal também é conhecido como revestimento de cromato ou chem-film. A aplicação de cromato na superfície da chapa metálica fornece uma superfície resistente à corrosão e de longa duração que exibe condutividade elétrica estável.

Anodização

Anodização se refere a um procedimento eletroquímico usado no acabamento de superfícies de metais não ferrosos. É comumente aplicado em superfícies de alumínio para torná-lo mais duro e resistente à corrosão.

A superfície anodizada, na verdade, se torna parte do metal. Como resultado, ela não descasca, lasca ou descasca e, sob aplicação comum, nunca se desgasta.

Gabinete de chapa metálica anodizada

Revestimento de estanho

Este é um processo simples de imersão que reveste estanho puro sobre a chapa metálica. A operação de acabamento de superfície é frequentemente aplicada para melhorar a soldabilidade, a condutividade elétrica e a resistência à corrosão.

Acabamentos de metal nu

Normalmente, os acabamentos metálicos da Bae são fornecidos em 3 formas básicas:

Sem acabamento

Aqui, você remove rebarbas do gabinete elétrico sem acabamento extra, e pode exibir pequenas marcas de redemoinho ou arranhões. Esta é uma técnica de economia de custos, embora seja conveniente apenas para gabinetes de metal que serão usados em ambientes internos.

Acabamento granulado

Neste acabamento de superfície, você remove as rebarbas da superfície do gabinete de metal e então dá a ela uma direção de grão linear distinta por meio de escovação.

Acabamento caído

O uso de acabamento polido durante o processo de fabricação de invólucros de chapa metálica suaviza e proporciona um acabamento não direcional por meio do polimento dentro do meio abrasivo.

Complementando um ao outro, o melhor material e acabamento de superfície para qualquer gabinete de metal auxilia a manter equipamentos delicados mais seguros e por mais tempo. É uma solução que resulta em economia de custos e melhor desempenho.

Etapa 9: Inspeção de qualidade do gabinete de chapa metálica

Gabinete elétrico totalmente montado

Após concluir o processo de fabricação do invólucro de chapa metálica, o produto requer testes de validação de acordo com seus requisitos operacionais.

Aqui estão os testes de inspeção de qualidade pelos quais um gabinete de metal será submetido antes de sair da oficina de fabricação:

Teste de névoa salina

O teste de névoa salina atua como um mecanismo acelerado de teste da capacidade do revestimento da superfície do gabinete de suportar corrosão atmosférica. Também é conhecido como teste de névoa salina.

Teste de arranhão

O teste de arranhões determina a resistência ao desgaste e à abrasão do material do invólucro metálico e do revestimento. É uma técnica simples e rápida de caracterização de revestimentos.

No entanto, várias variáveis afetam os resultados, incluindo propriedades mecânicas do substrato, espessura do revestimento e resistência da ligação interfacial. As condições de teste, como raio da ponta do indentador, velocidade de arranhão e carga, também influenciam os resultados.

Teste de queda

Este teste é projetado para acessar a integridade estrutural do invólucro de metal. O teste de queda normalmente envolve a queda de um objeto de uma altura específica na superfície do invólucro.

Teste de tração em alta temperatura

Testes de tração em alta temperatura ajudam a examinar o comportamento do material metálico quando exposto a uma mistura de temperatura e tensão elevadas.

Teste de baixa temperatura

O teste de baixa temperatura acessa os impactos da temperatura reduzida no desempenho, integridade e segurança do material do invólucro de metal durante o uso. Este teste é ideal para examinar invólucros de metal que serão submetidos a condições de baixa temperatura durante sua vida útil.

Teste de proteção de entrada

Comumente chamado de teste de IP, o teste de proteção de entrada avalia a capacidade dos invólucros de metal de proteger contra “entrada”.

Ou seja, proteção contra infiltração de poeira, água e objetos estranhos.

Para todos os seus gabinetes elétricos da China, entre em contato com a KDMSteel agora.