効果的で適切に設計された電気筐体は、製造作業から始まります。

設計、材料の選択から、選択された技術や機器の品質まで、すべてのステップが重要です。

このガイドは、電気エンクロージャの製造プロセスを理解し、購入体験を成功させるのに役立ちます。

早速始めましょう。

ステップ1: 電気筐体設計の仕様を明確にする

電気筐体のサイズ

ほとんどの人は 電気筐体 電気部品や接続部品の保管に使用されるシンプルなボックスとして。

彼らは、仕様決定プロセスには、正しいサイズを選択するために必要な時間以上かかるべきではないと想定しています。

それでも、市場には多くの選択肢が存在するため、考慮すべきいくつかのパラメータが存在することは明らかです。

選択したメーカーに必要な電気エンクロージャの主な仕様は次のとおりです。

電気エンクロージャの定格

国際電気通信, ATEX, UL, IP そして ネマ 規格は、安全上の危険を最小限に抑え、製品の正常なパフォーマンスを保証するようにモデル化されています。電気筐体の製造元に、それがどこで使用されるかを知らせることが重要です。

電気筐体の種類

壁取り付け型エンクロージャは、屋内に電気部品を収納し、過度に湿気の多い環境にさらされる可能性のある場所にある繊細な機器を保護するのに適しています。

同様に、床置き型および自立型の電気エンクロージャは、大型コンポーネントや複雑な取り付け構成を含むシステムに適しています。

さらに、トラフエンクロージャは、さまざまな用途でケーブルを収容し、腐食性物質や水から保護します。

カスタム電気エンクロージャは、お客様の独特で正確な仕様を満たすように設計および構築されます。

電気筐体の材料

電気筐体の材料には、プラスチック、ステンレス鋼、炭素鋼、アルミニウムなどさまざまなものがあります。

これらの材料は、あらゆる環境における屋外および屋内の用途に最適です。

電気エンクロージャの特徴

オプションには、ガスケット、窓、通気口、ヒンジ、ラッチ、切り抜き、穴などがあります。

さらに、電気エンクロージャに安全メッセージや会社の色をブランド化したり、施設の環境に合わせてブランド化したりすることもできます。

電気筐体の寸法

長さ、幅、高さの点であらゆるサイズの電気筐体を製造できます。

また、メーカー標準サイズがご希望でない場合は、ご希望の仕様を満たすカスタムエンクロージャを注文することもできます。

電気筐体用電源

制限事項を記載するだけでなく、供給位相、電圧、周波数を指定することをお勧めします。

電気筐体を設置する場所

電気筐体が屋内で使用されるか屋外で使用されるかを明記します。

屋外に設置されたキャビネットは、日中は太陽熱により高温になることがあります。同様に、夜間は露点以下まで冷えることがあります。

ステップ2: 適切なソフトウェアを使用して電気エンクロージャを設計する

電気エンクロージャの設計を決定する前に、電気パネルの設計を理解する必要があります。すべてのエンクロージャ コンポーネントの見積もりには回路図シートを使用します。

概略図を作成する前に、まず物理的なレイアウト図を準備することをお勧めします。

適切なコントロール パネルの設計では、潜在的な問題をすべて把握するために電気的および物理的な要件が考慮されることに注意してください。

コントロール パネルの物理的なレイアウトは、正確な電気エンクロージャの設計に役立ちます。

製造およびテスト中に発生する可能性のある問題や納期遅延を検出できるようになります。

設計段階の主な作業は、AutoCAD ソフトウェアを使用して電気筐体の 3D イメージを作成することです。

これにより、筐体の単一部品を機械加工または溶接する前にさまざまなオプションをテストできるため、コストを節約できます。

すべての仕様を満たす設計を選択したら、電気筐体製造プロセスの次のステップに進みます。

ただし、金属製の電気筐体を扱う場合、設計者は金属曲げの概念と曲げ半径を理解する必要があります。

金属製筐体のすべての部品がフォルダーまたはプレスブレーキで曲げられていることはよく知られています。

曲げる際、金属の角は 90 度の角に曲げることができないため、半径が付く傾向があります。

設計者は曲げ半径を指定してこれを制御する責任がある。

設計者は、曲げ半径 (金属半径と内側半径を加算して計算される内側曲げ面の半径) を指定してこれを制御します。

したがって、ニーズを満たす適切な曲げ半径を選択することが重要です。

さらに、2 つの曲げ線の交差を考慮し、曲げが互いに干渉しないように必ず削除してください。

カットアウトが伸びたり広がったりする可能性が高くなる可能性があるため、カットアウトは曲げ半径から規定の距離を離して配置してください。

電気筐体を設計する際には、電気筐体の製造プロセスで避けられない寸法の変動を考慮することも重要です。

寸法のばらつきの主な原因は、切断時の切り口のばらつきと位置誤差です。また、金属の組成や曲げ時の伸びのモデリング不良によるばらつきもあります。

記載されている寸法は、プレーンな金属の寸法であることに注意してください。したがって、粉体塗装を組み込む場合は、0.003 インチから 0.005 インチの余裕を持たせてください。

ステップ3: 電気筐体に適した材料の選択

電気筐体の製造プロセス中に最初に行う最も重要な決定は、使用する筐体材料の種類です。

一般的な 2 つのオプションは金属とプラスチックであり、この 2 つのカテゴリはさらに次のようにグループ化できます。

金属

電気筐体の構築に最もよく使用される 3 つの金属は次のとおりです。

炭素鋼

炭素鋼は、屋内外を問わず、硬くて汚れた環境に最適です。コストが低く、製造後に拡張や設置のために再設計するのも簡単です。

ただし、このタイプの鋼は優れた耐腐食性を備えていませんが、粉体塗装仕上げによってこの問題を解決できます。

さらに、炭素鋼に亜鉛メッキを施してさらに保護を強化することもできます。つまり、耐腐食性のために亜鉛層でコーティングするということです。

ステンレス鋼

ステンレス鋼は、優れた強度、耐熱性、耐腐食性、耐久性を備えています。

ステンレス製の電気筐体は耐久性に優れているため、長期的に大きなメリットをもたらします。

ステンレス鋼製の電気筐体は、製薬、食品、飲料業界などの衛生用途に適していることが多いです。

また、ステンレススチール製の筐体は、石油・ガス部門のように耐薬品性が重要となる用途に最適です。

ステンレススチール製電気筐体

アルミニウム

アルミニウム製の電気筐体は軽量でありながら非常に頑丈です。アルミニウムは通常、引張強度を高めるために他の元素を使用して合金化または冷間圧延されます。

電気筐体の製造工程でアルミニウム素材を使用することで、高い放熱性と優れた耐腐食性が保証されます。

さらに、アルミニウム製の筐体も同様にコスト効率に優れています。

グラスファイバーや熱可塑性プラスチックと比較すると、これら 3 つの金属は耐湿性が劣ります。ただし、金属加工ツールが幅広く利用可能で柔軟性があるため、設計および製造時にカスタマイズするのが最も簡単です。

熱可塑性プラスチック

熱可塑性プラスチックには、PVC、ABS、ポリエステル、ポリカーボネートなどが含まれます。

プラスチックの大部分は耐腐食性に優れており、設置や拡張のために簡単に再設計できます。

プラスチックは絶縁性に優れているため、温度に非常に敏感な電気制御にはプラスチックを選択します。

ただし、設計および構築段階では熱可塑性プラスチックのカスタマイズが制限されるため、使用可能なベースの形状とサイズが制限される可能性があります。

さらに、プラスチック製の電気筐体は、特に高温多湿の環境では、風化や紫外線による劣化を受けやすくなります。

劣化の問題を最小限に抑えるために、添加成分と特定の配合を備えたプラスチックを選択してください。

さらに、プラスチック製の筐体は、採石場、鉱山、建築現場などの過酷な用途には適していません。

グラスファイバー

この電気筐体材料には、両極端において利点と欠点があります。

グラスファイバーは、腐食性の環境要素による酸化や錆の影響を受けにくく、最高の耐薬品性を備えています。

しかし、グラスファイバー製の電気筐体は非常に硬く、機器に対して腐食性があるため、成形や再設計が困難です。

グラスファイバーは日光や長時間の熱暴露によって急速に分解するため、グラスファイバーの筐体用途は非常に特殊です。

要約すると、電気筐体の材質の選択は、次のようないくつかのパラメータに基づいて行われます。

- 料金

- 熱放散

- 温度

- 重さ

- 水分レベル

- 添付内容

- セキュリティ上の懸念

- 天候と環境中の腐食性物質の濃度。

あなたに興味があるかもしれない:

ステップ4:電気筐体の製造と機械加工

電気筐体製造用切削材料

切断は、電気筐体の製造プロセスの最初のステップです。

切断時には、設計図の寸法が正確にサイズ通りに切断されていることを確認することが重要です。

非金属電気筐体材料に切り抜きや穴を開ける技術

金属に特別な加工上の考慮事項があるのと同様に、グラスファイバーやプラスチック材料の切断には特別なニュアンスがあります。

ポリカーボネート電気筐体材料は、均一な樹脂の積層により所定の厚さが形成されるため、作業が容易です。

一方、グラスファイバーはポリエステル樹脂の中にランダムなガラスの繊維が入った洗練された素材です。このランダムな複雑さは利点ですが、ドリルビットや切削工具がグラスファイバーを通過する方法に影響を及ぼします。

非金属筐体材料に切り欠きや穴を開ける一般的な方法は次のとおりです。

ホールソー

これは、非金属製の電気筐体に開口部を作成する最も単純で、最も洗練されていない手法です。

まず、切り抜き/穴のサイズと位置をレイアウトし、ホールソーを開始するために切り抜き領域の中央に小さな穴を事前に開けます。次に、削除するセクションを鋭く切り取ります。

エッジの欠けを最小限に抑えた最高品質の切り抜きを実現するには、次の点に注意してください。

- 鋸を切断面に対して直角に保つ

- 一定の鋸引き動作を維持する

- 目の細かい鋸または超硬合金/ダイヤモンドを含浸させた鋸を使用してください。

ただし、この方法はほぼすべての環境で使用できますが、時間がかかり、精度も最も低くなります。

掘削、ボーリング

電気筐体のドアまたは壁に円形の穴を開ける方法は、最も一般的な切り抜き方法です。

作業に推奨されるツールは、鋭い刃先を保証するダイヤモンドまたは超硬合金の先端が付いたホールソーまたはコイル状のドリルビットです。

HSS ツールも使用できますが、HSS ツールは鈍くなり、エッジの欠けがひどくなり、穴の見た目が悪くなります。

さらに、ドリルを使用する場合は、切り抜き部分の欠けを最小限に抑えるために、送り速度を低くし、回転数を高くすることをお勧めします。

最も重要なパラメータは、非常に鋭い工具を維持することです。切削圧力を最小限に抑えるには、スプリットポイントまたは薄いポイントと正のすくい角を持つドリルを使用します。

また、ドリルが穴から出るときに部品のたわみを最小限に抑えるために、送り速度を一定に保つか、穴から出るときに送り速度を遅くすることもできます。

穴あけ加工をするときは、欠けや剥離を最小限に抑えるために、必ず部品の背面をしっかり支えてください。

最後に、ポリカーボネートが糸引きや溶解を引き起こすほどの熱を発生しないことを確認します。

プラスチック筐体材料の穴あけ加工

ルーティング

電気筐体の製造プロセスで適用されるこの切断方法は、ルーターとルータービットを使用して、非常にきれいな切り抜きと穴を作成します。

ただし、この手法では、事前に切り抜きと穴を手動でレイアウトし、レイアウト ラインで安定した手作業を維持する必要があります。

CNC マシニング センターを使用すると、きれいな切り抜きと真っ直ぐなエッジを維持できます。さらに、ジグ/固定具を使用して、ハンドヘルド ルーターをガイドするのに役立ちます。

耐久性のためにはダイヤモンド含浸ビットを使用しますが、カーバイドルータービットでも同様に目的を果たすことができます。

また、ポリカーボネートの電気筐体材料を使用する場合は、溶解や糸引きを引き起こすほどの熱が発生しないように注意してください。

パンチング

この方法では、金属製の電気筐体に使用されるものと同じ通常の穴あけパンチを使用できます。

これにより、完璧なきれいな穴が形成されますが、鈍いパンチを使用すると、縁が欠けてしまう可能性があります。

もう一度言いますが、きれいな切り抜きを行うには、鋭い工具を常に用意しておく必要があります。通常の穴あけパンチを使用する前に、下穴を開ける必要があります。

複合エンクロージャ材料には、油圧式と手動式の両方のパンチアクチュエータを使用できます。ただし、パンチングはポリカーボネート材料には適した方法ではありません。

オプションのテクニック

電気筐体の製造プロセス中に適用されるいくつかの代替切断方法としては、レーザー切断とウォータージェット切断があります。

どちらの技術でも、非常に正確できれいな切り抜きや穴を形成できますが、ツールと人員のトレーニングの両方に多額の資本が必要です。

ウォーター ジェット切断では、通常 0.010 インチの小径から研磨材と水の高速ストリームを噴射します。

水流は約 60,000 psi の圧力をかけ、筐体の材料を急速に侵食します。

同様に、レーザー切断では、切断したい部分に生の光線を集中して照射します。

切断プロセスは、熱硬化性樹脂および複合材料の場合は化学分解と気化によって起こり、熱可塑性樹脂の場合は局所的な溶融によって起こります。

金属電気筐体材料の切断技術

電気筐体の製造プロセスに適用される最適な金属切断方法は次のとおりです。

剪断

せん断は、材料に複雑で小さな切り込みを入れることができないため、精度の低い切断方法です。

この技術は、通常、大きな金属板を作業可能なサイズに切断するために使用されます。

刃を使用して切断を行い、通常は他の切断面と平行になりますが、斜めに切断することも可能です。

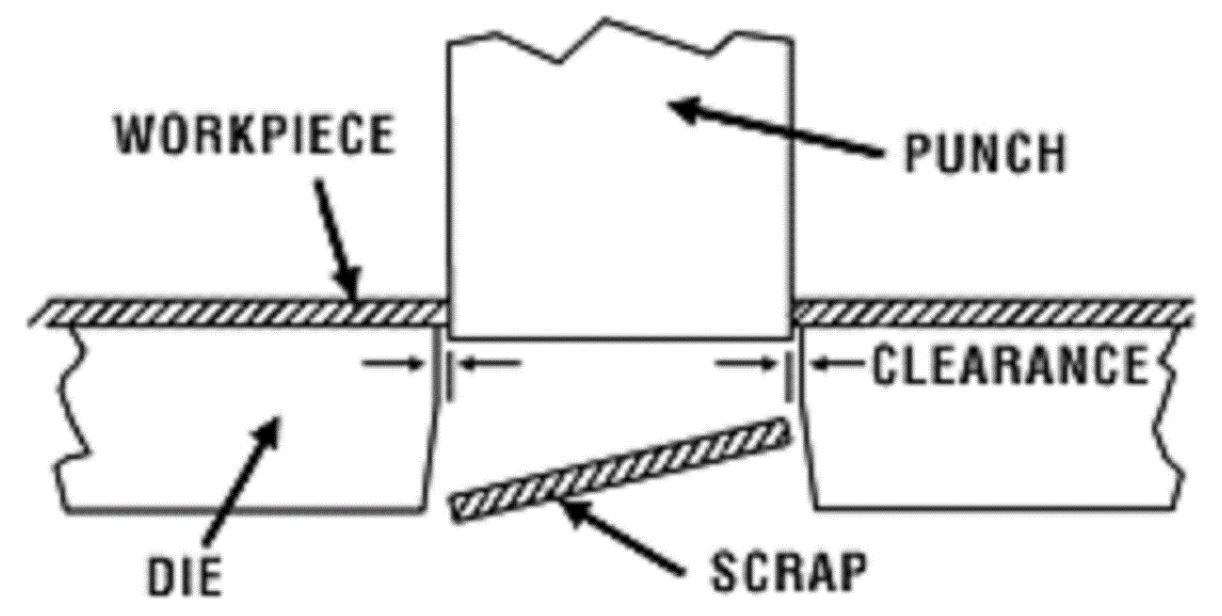

パンチング

パンチング加工とは、筐体の素材の中央から切り抜き加工を行うことです。穴を開けたい部分に力を加えて打ち抜きます。

この切断技術では、後続の工程でエッジを磨くことはできますが、きれいなエッジは残りません。

ブランク

ブランキングは単純にパンチングのコントラストです。

打ち抜いた部分はパンチングではスクラップとみなされますが、ブランキングではその部分が必須部品となります。

残った材料はスクラップです。

パンチングと同様に、ブランクされたピースは、ブランク操作による粗い境界を研磨するために、後続のステップで必ず仕上げ処理が行われます。

ウォータージェット切断

この技術では、熱を加えるのではなく、強力な水流を使用して金属を切断します。

そのため、このプロセスでは、筐体材料に熱の影響を受ける部分が作成されません。

ウォータージェット切断により、筐体材料にきれいな仕上がりが残るだけでなく、非常に正確な切断が保証されます。

ウォータージェット切断には、水のみ/純水切断と研磨ジェット切断の 2 つの形式があります。

研磨ジェット切断では、金属や花崗岩などの研磨材を水に混ぜます。一方、水のみの切断では、水と絶対的なジェット力のみを使用して金属を切断します。

プラズマ切断

この技術は、高温プラズマを利用して電気筐体の材料を切断します。高速プラズマ ジェットにより、非常に正確な切断が実現します。

プラズマ切断は非常に経済的であるため、電気筐体の製造プロセスで使用するのに適した切断技術の 1 つとなっています。

この方法は高速ですが、レーザー切断ほど高速ではありません。

レーザー切断

この金属切断方法では、レーザービームを当てて材料を焼き、正確な切断を行います。

レーザー切断では反りが発生せず、最後まできれいで均一な切断が保証されます。

レーザービーム切断技術は、使用するエネルギーが少ないため、非常に高速で経済的、かつ環境に優しい技術です。

電気筐体製造用曲げ材料

曲げとは、直線状の電気筐体材料をアーチ型の形状に変換する手順を指します。

このプロセスは、材料の局所的な部分に力を加えたときに発生します。

金属製の電気筐体材料を扱う際に使用される一般的な曲げの種類は次のとおりです。

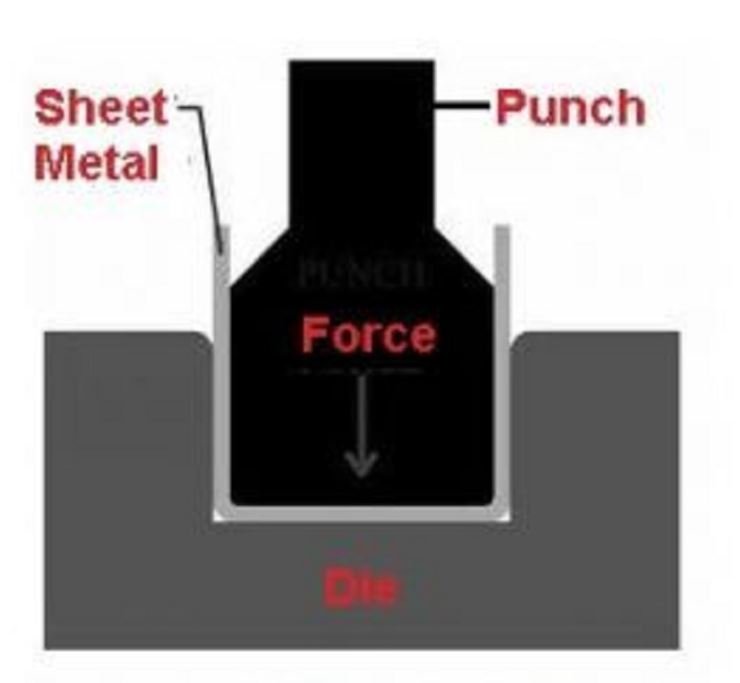

チャネルベンディング

この操作により、パンチをダイに押し込む力が加わります。

ダイとパンチの中央にある金属片は、ダイとパンチのチャネル形状を呈します。

金属筐体材料のチャンネル曲げ

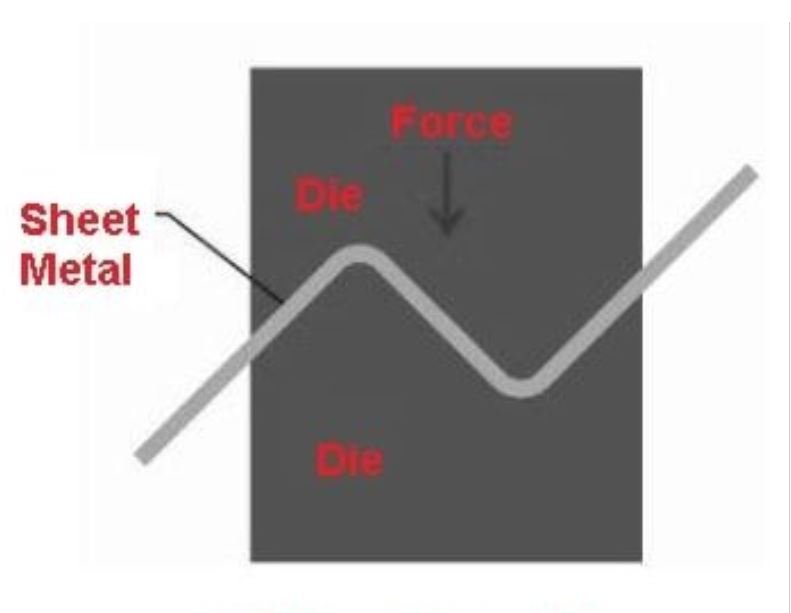

オフセット曲げ

ここでは、ダイとパンチの助けを借りて、金属をオフセット形状に変換します。

板金筐体材料のオフセット曲げ

エッジ曲げ

この板金曲げ技術では、図に示すように、片側から 2 つの金型の間に材料を固定します。

次に、もう一方のエッジを固定されていないパンチに押し当てると、結果として板金の固定されていない側が曲がります。

板金エッジ曲げ

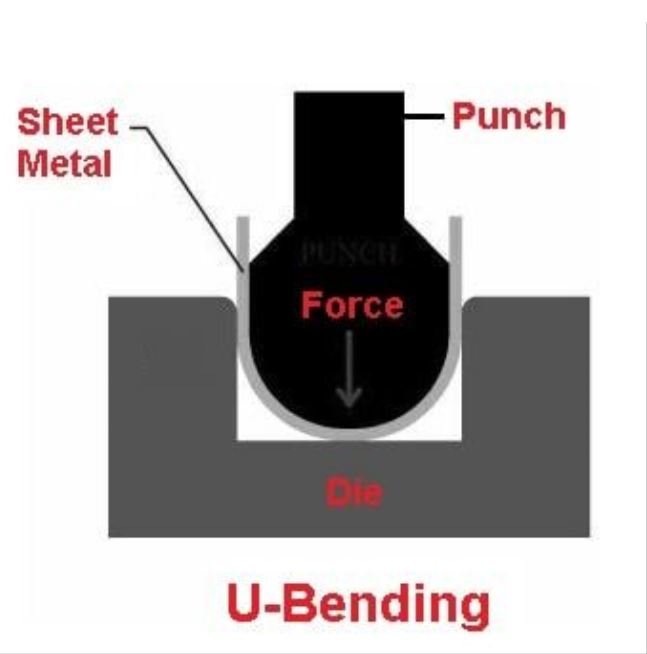

U字曲げ

ここで、力が金型内のパンチを押すと、板金に U 字型の部分が形成されます。

金属筐体材料のU曲げ

V曲げ

この曲げタイプでは、板金をダイとパンチの間に挟んで押し付けると、板金がV字型に成形されます。

V曲げ

電気筐体の組み立て

電気筐体の製造プロセス中に部品を接合するために使用される技術は数多くあります。

金属製電気筐体で使用される一般的な組み立て方法について説明します。

機械接合

これは通常、部品を簡単に分離できるため、一時的な固定方法と見なされます。

電気筐体部品の機械的接合には以下が含まれます。

- リベット

- ボルト締め

- コーキング

- 折りたたみ

- 焼きばめ

溶接

溶接とは、充填材と金属ワークピースを溶かして、固い溶融接合部を作る操作を指します。

金属製筐体キャビネット部品の永久接合技術です。

電気筐体の製造プロセスで適用される一般的な溶接方法には、次のようなものがあります。

- アーク溶接

- レーザー溶接

- 電子ビーム溶接

- フラッシュ溶接

- シーム溶接

- 抵抗スポット溶接

- 爆発溶接

- 摩擦溶接

- 冷間圧接

- 拡散溶接

- 摩擦撹拌接合(FSW)

- アプセット溶接

- プロジェクション溶接

- 超音波溶接

接着剤接合

さらに、電気筐体部品の接着や組み立てにも同様に接着剤を使用できます。

この接合および組み立て技術は常に進歩しており、新しい代替手段が継続的に開発されています。

認められている接着剤の選択肢には、テープ、エポキシ、シリコン、ポリウレタンなどがあります。

それでも、接着剤は前述の他の固定技術のように強力な結合を形成しませんが、コスト効率の高いソリューションを提供します。

電気筐体の研磨

研削は、機械加工、溶接、またはその他の電気筐体製造プロセスによる粗さを滑らかにするためにホイールを使用する一般的な手法です。

研削盤には、ダイグラインダーや平面研削盤など、さまざまな種類があります。

それにもかかわらず、すべての装置は同様の動作メカニズムを採用しており、欠陥を研磨するために研磨回転基板を使用しています。

電気筐体への穴あけ

パンチング加工は、ピアシングとも呼ばれ、金型とパンチを使用して筐体部分に穴を開ける加工です。

コンポーネントを 2 つの部品の間に配置すると、パンチがコンポーネントを横切ってダイに押し込まれます。

打ち抜き加工の際に、除去された材料の打ち抜かれた丸い破片はスクラップとみなされます。

ただし、それらを新しいワークピースとして使用することもできます。このプロセスはブランキングと呼ばれます。

電気筐体の製造プロセスで使用される一般的なパンチング方法は次のとおりです。

- ピアス– 最小限の材料を除去しながら、金属製の筐体材料に小さな円筒形の開口部を切り出します。

- ディンキング – グラスファイバーなどの低強度の電気筐体材料から形状を切り出すのに役立つ改良されたせん断プロセス。ダイはクッキーカッターと同様に機能します。

- スロット – 金属製の筐体に長方形の穴を開ける作業で、完成しない場合もあります。

- スリット加工 – 金属製の電気筐体材料に狭い幅の直線を作成します。この打ち抜き加工では、スクラップは発生しません。

- かじる – パンチング技術では、重なり合う穴を形成します。重なり合う穴を組み合わせることで、あらゆる形状の輪郭や切り抜きを作成できます。

- 別れ – これには、向かい合うブランクの側面に一致する 2 つの切断面を持つパンチを使用して材料を切断することが含まれます。

- 穿孔 – ピアシングに似ていますが、通常、パンチ穴は円形ではありません。ミシン目加工では、パターンに沿ってパンチングが行われ、複数の穴が開けられることがよくあります。

- ランシング – 金属を除去することなく、筐体部分全体の途中に 1 本の線のスリットまたはカットを入れるパンチング プロセス。

- シェービング – トリミングとも呼ばれるシェービングは、切断面のバリを除去する仕上げ作業です。これにより、滑らかなエッジが形成され、寸法精度も確保されます。

- ノッチング – 金属製筐体材料の端から形状を切り取る作業(余白部分の切り込みの除去、トリミング、形成)が含まれます。

- 切り落とす - 反対側を順に切断して、金属筐体材料からブランクを分離するせん断手順。切断ごとに新しい部品が生成されます。

電気筐体のパンチング加工

ステップ5: 電気筐体に表面仕上げを施す

以下は、電気筐体の製造プロセス中に適用される一般的な表面仕上げ操作です。

コーティング

粉体塗装またはウェット塗装は、電気筐体を腐食やその他の環境要素から保護します。

粉体塗装は、金属製筐体の湿式塗装に比べて長持ちし、手頃な価格で環境に優しいと考えられています。

ほとんどの場合、粉体塗装は紫外線または熱を使用して硬化され、要素に対する追加の保護層を形成します。

これにより、最も過酷な屋外環境でも優れた保護が保証されます。

粉体塗装により、RAL カラー、各国の標準色、またはその他のカスタマイズされた色を使用して、エンクロージャをお客様の仕様に合わせて迅速かつ簡単に塗装できます。

さまざまな質感と光沢レベルの異なる複数の異なる色を適用して、スタイリングの要望を満たすことができます。

高品質のポリエステル粉体塗装を施すことで、紫外線保護が強化されます。

一部の電気筐体製造プロセスでは、筐体内部に特化してナノコーティング処理も採用されています。

これにより、電気筐体から水が排出されます。

湿式塗装では、耐薬品性と耐腐食性が高いため、主に溶剤系塗料が使用されます。

電気エンクロージャは、さまざまな色のオプションから、お客様の特別な要件に合わせて塗装できます。見た目に鮮やかなペイントでも、より標準的なタイプでも構いません。

彫刻または印刷

必要に応じて、凡例、特別なラベル、または会社のロゴを使用して電気エンクロージャをカスタマイズできます。これを実現するには、パッド印刷やスクリーン印刷、必要に応じてカラー彫刻など、いくつかの方法があります。

スクリーン印刷では、ゴムブレードを使用して、細かいスクリーン印刷された布メッシュを介して印刷インクをベース材料に押し付けます (多孔質印刷手順)。

一方、パッド印刷は間接エッチング印刷操作を指します。

インクの位置は、印刷版表面内の下側の印刷セクションにあります。

印刷パッドは印刷セクターに代わってインクを吸収し、印刷したい筐体部分に送ります。

陽極酸化処理

これは、アルミニウムでよく使用される、自然酸化層の厚さを増やす不動態化処理を指します。

その結果、陽極酸化処理により、金属製電気筐体の表面に美観と保護がもたらされます。

陽極酸化処理は、金属筐体を酸槽内に浸し、電流を流すことによって実行されます。

メッキ

めっきには、浸漬めっき、無電解めっき、電気めっきの3つの形式があります。

電気メッキ技術は、筐体部分のコーティングに使用される電流を生成します。

対照的に、無電解めっきでは、部品が反応を触媒する自己触媒手順を利用します。

浸漬めっきは、めっき槽内の化学物質の混合物ではなく、金属基板によって反応が起こる点で異なります。

通常は銀または亜鉛の細い金属鉱床を形成します。

メッキは化学的な処理であるため、専門の製造施設で行われることが多いです。

特殊コーティング

特殊なコーティングを施すことで、特定の要素に対する電気筐体の保護が実現します。

RFI/EMCシールドコーティング

成功がミッションに不可欠な電気および電子機器の動作に基づいている場合は、信頼できる保護が必要です。

RFI/EMC コーティングは、グラスファイバー製またはプラスチック製の電気筐体に塗布され、無線周波数の放射や干渉から保護します。

ほとんどの製造業者は、顧客固有のシールド ニーズを満たすコーティングを提供するニッケル ベースと銅ベースの両方のシステムを使用しています。必要に応じて、RFI ガスケットを取り付けることもできます。

電気エンクロージャシールドコーティング

化学変換コーティング

クロメートコーティングとも呼ばれる化学変換コーティングでは、電気筐体の表面にクロメートを塗布します。

その結果、塗布された層は耐腐食性、耐久性があり、安定した電気伝導性を示す表面を実現します。

ステップ5: 電気筐体の品質検査プロセス

品質検査は、電気筐体の製造プロセスの最初から最終的なステップまで行われ、実用的な最高の製品品質を保証します。

製造工場での評価とテストには、常に IEC、ISO、NEMA、NEC、IPCEA、ANSI、UL、CI の標準要件が適用されます。

電気筐体の製造プロセス中に実行される重要な品質分析テストには、次のものがあります。

加速老化試験

加速老化とは、囲いの老化プロセスが加速されることを指します。

これは、振動、湿度、温度などの環境条件や動作条件を悪化させることによって実施します。

このテストの目的は、より短い期間で寿命を延ばし、起こりうる故障の問題を理解することです。

砂塵試験

これは、砂やほこりにさらされる環境で使用される電気筐体にとって最も重要な環境テストです。

これらの要素はエンクロージャのパフォーマンスに大きな影響を与える可能性があります。

このテストでは、電子機器の筐体に対するほこりや砂の影響をシミュレートし、粒子状物質に対する耐性を確立します。

高加速ストレススクリーニング(HASS)および高加速寿命試験(HALT)試験

HASS と HALT はどちらも、筐体の設計上の制限と製造上の弱点を評価する筐体信頼性テスト手順です。

どちらのテスト手法も、同様のアプローチを採用しています。

HALT は製造前の設計段階で実行されます。

段階的にエスカレートするストレス戦略を適用して、さまざまなストレス要因下での電気エンクロージャ設計の物理的限界を決定します。

エンクロージャの製造準備が整ったら、HASS を実行します。

このテストでは、製造作業中に発生した製品の弱点を調べます。

加速寿命テストの両方の方法は、重要な設計および製造上の問題を事前に処理するのに役立ちます。

これにより、電気筐体の製造プロセス中に発生するコストのかかる再設計や製造コストを回避することができます。

熱衝撃試験

熱衝撃テストは、急速な温度変化サイクルを受ける電気筐体アプリケーションの条件を再現します。

このテストは、エンクロージャ キャビネットの耐久性の特性を評価するのに役立ちます。

テストは、エンクロージャまたは業界標準で予想される温度変動率に基づいて、単一または二重のチャンバーで実行されます。

促進耐候性試験

加速耐候性試験は、風、湿気、紫外線、砂、ほこりなどの一般的な外部要素の長期的な影響をモデル化します。

このテストは、製造および筐体の仕様に関する重要な情報を提供します。

侵入保護(IP)テスト

IP テストは、電気筐体がほこり、水、その他の異物の侵入を防ぐ能力を評価するために実行されます。

これにより、エンクロージャ キャビネットの安全性、機能性、コンプライアンスが保証されます。

温度変化試験

これは、筐体に対する緩やかなまたは急激な温度変化の影響を再現する一連の環境テストです。

急速温度テスト、温度サイクル、熱衝撃テストで構成され、-65 度から 300 度まで実行されます。

湿度テスト

湿度テストでは、電気筐体に対する湿度の長期的な影響を調べます。

これは、製品設計、材料の選択、信頼性テスト、および筐体の規制遵守の保証に不可欠です。

雹の衝撃試験

このテストは、雹が降った場合の電気筐体材料の耐久性を評価するのに役立ちます。

テスト結果は、電気筐体の製造プロセスで使用する適切な材料の選択に役立ちます。

太陽放射試験

太陽放射テストでは、太陽光が筐体の材料やコンポーネントに及ぼす光化学的および熱的劣化の影響を理解する必要があります。

このテストは、材料の選択、製造、最終製品の目的の使用に関する決定を下すのに役立ちます。

塩水噴霧腐食試験

塩水噴霧試験とも呼ばれるこの加速腐食試験は、電気筐体の寿命期間中の性能を調べるために実施されます。

この試験方法では、筐体の保護コーティング、塗料、仕上げ面の耐腐食性を評価します。

振動試験

振動テストでは、電気筐体が機械的な動きにさらされた場合の性能または劣化を調べます。

電気筐体は、機械式、電気油圧式、電磁式、または電気力学的加振器を使用して、制御された過渡的、正弦波的、またはランダムな振動にさらされます。

このテストは、品質管理、性能評価、疲労テスト、品質保証、規制遵守の重要な要素です。

ステップ6: 電気筐体を出荷用に梱包する

小型電気エンクロージャは、適切なコーナーエッジと段ボールスペーサーを備え、優れたサイズとマッチングのカートンパッケージに梱包されており、追加の保護を提供します。

同様に、中型のエンクロージャ キャビネットは、従来の 48 インチ x 40 インチの木製パレットに収まることがよくあります。

大型の電気筐体の梱包は比較的困難です。実際、一部の筐体はコンポーネントとして出荷され、最終目的地で組み立てられることもあります。

ほとんどのメーカーは、電気筐体の組み立てと設置に関するアフターサービスを提供します。

お客様の施設でエンクロージャを組み立てて設置する方法についてトレーニングを提供します。

同様に、一部の大型電子機器の筐体は、筐体の正確な寸法に合わせて構築およびサイズ設定された木製構造に梱包されることもあります。

下の図に示すように、エンクロージャをスキッドにバンドで固定するのが理想的です。

電気エンクロージャバンド

役立つリソース:

電気筐体製造プロセスに関するご質問やお問い合わせは、 今すぐKDMSteelにお問い合わせください.