必要な細かい詳細を理解していれば、電気エンクロージャの構築は難しくありません。

これらの側面は、エンクロージャの種類から電気エンクロージャの材料やパッケージングまで多岐にわたります。

電気エンクロージャの製造プロセスを簡素化するために、理解を助けるステップバイステップのガイドをまとめました。

見てください。

電気エンクロージャ

- ステップ1: 必要な電気エンクロージャの種類を知る

- ステップ2: 電気筐体の寸法とサイズを明確にする

- ステップ3: 適切なソフトウェアを使用して電気エンクロージャを設計する

- ステップ4: 電気筐体に適した材料を選択する

- ステップ5: 寸法に応じて材料を加工または機械加工する

- ステップ6:部品を組み立てて電気筐体を作る

- ステップ7: 適切な電気エンクロージャアクセサリを組み込む

- ステップ8: 電気筐体に適した表面仕上げを施す

- ステップ9: 電気筐体に適切なラベルを付ける

- ステップ10: 電気エンクロージャの品質コンプライアンスをテストする

- ステップ11: 電気エンクロージャを梱包して出荷準備を整える

ステップ1: 必要な電気エンクロージャの種類を知る

電気エンクロージャは、用途によってサイズ、タイプ、機能が異なります。どのタイプが用途に適しているかを理解することが、電気エンクロージャを構築する正しいステップです。

理解しておく必要がある電気エンクロージャの 2 つの主なカテゴリは次のとおりです。

電気筐体の機能

電気エンクロージャはさまざまな目的に使用され、さまざまな寸法で提供されています。たとえば、アプリケーションの電流制御室として機能する電気エンクロージャがあります。

その他のタイプは、さまざまな電気部品の保管場所として機能します。電気エンクロージャの機能は、その設計と製造プロセスに影響を及ぼします。

ストレージ用の電子筐体

電気エンクロージャを設置する場所

電気エンクロージャには、設置場所に応じて主に 2 つのタイプがあります。屋外電気エンクロージャと屋内電気エンクロージャです。

これら 2 つのタイプを理解することで、電気エンクロージャの製造方法がわかります。これは、材料要件が異なり、設計も異なるためです。

たとえば、電気筐体の製造に使用される材料は、厳しい環境条件に耐える必要があります。

屋外エンクロージャの材質は主にステンレス鋼やアルミニウムなどの金属です。

屋内エンクロージャの材質は主にグラスファイバーとプラスチックです。適切な材質は電気エンクロージャの耐久性にとって重要です。

エンクロージャのデザインは、設置場所によっても変わります。屋外の電気エンクロージャは、高さがあり、自立型になる傾向があります。

屋内電気筐体には通常、取り付けオプションがあるか、自立型です。

材料と設計要件の変動を理解することは、電気エンクロージャを正しく設計して構築するのに役立ちます。

屋内用電子機器筐体

ステップ2: 電気筐体の寸法とサイズを明確にする

電気エンクロージャにはさまざまなサイズと寸法があります。適切なサイズを指定することは、電気エンクロージャの製造において重要な段階です。

適切なサイズと寸法は、原材料の面での適正なコストの算出に役立ちます。また、これらの部品の切断方法と組み立て方法も理解できます。

ステップ3: 適切なソフトウェアを使用して電気エンクロージャを設計する

どの電気エンクロージャを構築するかを決める前に、設計する必要があります。これは通常、エンクロージャに望むアイデアのソフト コピーです。2

品質基準を順守していれば、さまざまなアイデアを取り入れることができます。デザインを作成する際には、AutoCAD ソフトウェアなどの特定のソフトウェアを使用できます。

このようなソフトウェアを使用する利点は、電気筐体を作成するための全体的なコストを削減できることです。 AutoCAD ソフトウェア 実際の製造が始まる前に、エンクロージャのテストと実行可能性を容易にします。

電気エンクロージャを作成するときは、いくつかの側面を考慮する必要があります。たとえば、エンクロージャの高さや、エンクロージャに取り付けるコンポーネントを考慮する必要があります。

また、筐体の開閉機構も考慮する必要があります。筐体のさまざまな部分の曲げ角度も重要な考慮事項です。

これらの角度は、エンクロージャを完璧に設計する上で重要です。エンクロージャを設計する際には、表面仕上げなどの他の側面も考慮に入れることができます。

完璧な設計により、製造前にコストの見積もりを出すことができます。これは、電気エンクロージャを製造する際に必要なリソースを取得する上で非常に重要です。

ステップ4: 電気筐体に適した材料を選択する

電気筐体の製造にはさまざまな材料を使用できます。これらの材料はそれぞれ異なる特性を持ち、電気筐体の構築に最適です。

電気筐体に使用される一般的な材料は次のとおりです。

電気筐体用金属材料

電気筐体を製造するために、さまざまな金属を選択できます。一般的なものは、炭素鋼、アルミニウム、ステンレス鋼です。

炭素鋼を選択する利点は、コスト効率の良さです。これは、材料の購入と作業の面でのメリットです。

色と高温に耐える能力により、悪条件下での使用を目的とした筐体を製作する場合に使用するには理想的な金属です。

炭素鋼の主な欠点は、腐食性が高いことです。そのため、腐食を防ぐために定期的なメンテナンスを行う必要があります。

腐食を防ぐために表面仕上げを施すこともできます。亜鉛メッキも腐食を防ぐための代替ソリューションです。

選択できるもう一つの金属はステンレス鋼です。この金属の利点は、その強度と耐久性です。

鋼鉄は耐腐食性と耐熱性があり、厳しい条件に最適です。食品、医薬品、飲料業界の筐体製造によく使用される素材です。

アルミニウムは、電気筐体の製造に使用されるもう 1 つの代替金属です。高温の用途に使用するには理想的な材料です。

これは、電気エンクロージャを構築する場合にコスト効率の高い方法です。

アルミニウムは高温用途に使用できるため効果的な選択肢です。

電気筐体用プラスチック材料

電気筐体の製造にプラスチック材料を使用する主な利点は、そのコスト効率の良さです。プラスチックの購入と加工の面で、比較的安価です。

プラスチックは腐食しにくく、外部環境の影響を受けにくいため、塩分の多い環境など侵食率が高い地域には特に理想的な選択肢となります。

プラスチックは紫外線や長期間の天候への露出により品質が損なわれるため、使用上の主な制約となります。そのため、筐体を頻繁に交換または修理する必要があり、メンテナンス費用が高くなります。

黒いプラスチック製の電子筐体

電気筐体用グラスファイバー素材

グラスファイバー素材を選択すると、電気筐体の酸化と腐食が最小限に抑えられます。グラスファイバーは、厳しい条件下でも簡単には壊れない強力な素材です。

ただし、電気筐体は日光にさらされると簡単に壊れてしまうため、頻繁に交換してメンテナンスする必要があります。

電気エンクロージャの作成に使用する材料を決定する前に、いくつかの側面を考慮することが重要です。これらの側面には、コスト、環境、セキュリティ、電気エンクロージャのコンポーネントが含まれます。

耐候性ファイバーグラスエンクロージャ

ステップ5: 寸法に応じて材料を加工または機械加工する

電気筐体を製造する前に、材料の機械加工方法を理解しておくことが重要です。適切な機械加工により、無駄が減り、利用可能なリソースが最大限に活用されます。

考慮すべき機械加工のさまざまな側面は次のとおりです。

電気筐体の切断材料

ほとんどの材料はシートの形で提供され、電気筐体の構築に必要な部品を得るためには、それを切断する必要があります。材料を切断する前に、さまざまな部品の寸法を測る必要があります。

電気筐体の材料を切断するには、さまざまな切断技術があります。どの技術を使用するかは、切断する材料のコストと種類によって決まります。

主な切断技術は、ホールソーの使用、穴あけとボーリング、パンチング、せん断、ブランキングです。

その他の切断方法としては、ウォータージェット、レーザー、プラズマ切断およびルーティングがあります。場合によっては、複数の方法を組み合わせて使用する必要があります。

電気筐体用曲げ材料

切断後、材料片を曲げて筐体に最適な形状にする必要があります。ここで重要なのは、これらの材料の曲げ角度です。

さまざまな曲げ技術には、電気エンクロージャの設計に関する理解が必要です。これには、エンクロージャのさまざまな形状と角度の確認が含まれます。

標準的な曲げ方法は、チャンネル、オフセット、エッジ、U 曲げ、V 曲げです。材料のサイズが不適切にならないように、曲げる際には余裕を持たせることを忘れないでください。

ステップ6:部品を組み立てて電気筐体を作る

さまざまな材料の部品が揃い、仕様に従って機械加工されたら、次のステップはそれらを組み立てることです。適切な材料を適切に結合する必要があるため、これは電気エンクロージャを構築する上で繊細な部分です。

電気エンクロージャを組み立てる主な方法は次のとおりです。

接合

接合は、電気エンクロージャの理想的な外観を実現するのに役立ちます。これは、必要に応じてすぐに部品を再調整できる一時的な手法です。

標準的な接合技術は、ボルト締め、コーキング、焼きばめ、リベット締め、折り曲げです。

溶接

溶接は、充填材を溶かして 2 つの材料部品の隙間に充填する永久的なプロセスです。金属部品を使用する場合によく使用される方法です。

金属部品を溶接する方法はいくつかあります。どの方法を使用するかは、溶接の接合コストなど、さまざまな要因によって決まります。

主な溶接方法は、アーク溶接、レーザー溶接、シーム溶接、電子ビーム溶接、爆発溶接、スポット溶接、摩擦溶接、冷間圧接などです。

その他の技術としては、超音波溶接、投影溶接、アップセット溶接などがあります。

研削

研削とは、研削盤を使用して電気筐体の端を滑らかにするプロセスです。 粗さは主に筐体のさまざまな部品の溶接と接合によって生じます。

使用する主な研削の種類は、表面研削と湿式研削です。

穴あけ加工

穴あけは、ケーブルを配線するための経路を作成するのに役立ちます。また、穴あけは、スイッチやファンなどのさまざまなエンクロージャ コンポーネントの取り付けにも役立ちます。

穴の種類やサイズなどのさまざまな要因に応じて、さまざまな穴あけメカニズムを使用できます。一般的な穴あけ方法には、ピアシング、スリット、ニブリング、ディンキング、スロッティングなどがあります。

ピアシングとは、筐体に小さな穴を開けることです。このような穴が多数あり、1 つの部分に集中している場合は、通気孔として機能します。

接着剤接合

これは、プラスチックやグラスファイバー素材を使用する場合に最適な方法です。電気筐体のさまざまな部品を接合するために使用できるさまざまな接着剤があります。

このような接着剤には、エポキシ、シリコン、エポキシ、ポリウレタンなどがあります。接着剤の使用における主な制限は、その耐久性です。

接着剤は時間の経過とともに強度が失われるため、接合部が弱くなる傾向があります。接着剤を使用する場合は、接着剤を交換する必要があるため、メンテナンス費用が高くなることを想定しておく必要があります。

電気筐体の組み立て時に溶接がオプションとして選択可能

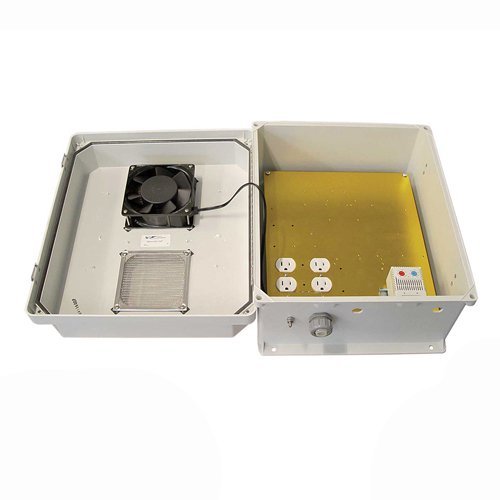

ステップ7: 適切な電気エンクロージャアクセサリを組み込む

電気筐体に組み込むことができるアクセサリには以下のものがあります。

温度管理システム

特に動作中は、電気エンクロージャの温度を維持することが重要です。これは、電気エンクロージャのコンポーネントが熱を放出するため、温度を調整しないと危険な場合があります。

選択できる温度管理システムは複数あります。どのシステムを使用するかは、電気筐体のサイズなどの要因によって決まります。

温度管理システムは、単純な通気口やルーバーからファンの設置まで多岐にわたります。理想的な温度管理システムを選択する最良の方法は、コンポーネントが機能するときに放出する熱を理解することです。

セキュリティ制御システム

電気エンクロージャの信頼性を維持するには、そのセキュリティが最も重要です。エンクロージャによっては、最小限の干渉で別のエンクロージャを製作しなければならない場合もあります。

セキュリティ制御システムは、必要なセキュリティのレベルやエンクロージャによって異なります。大きな電気エンクロージャがある場合は、CCTV カメラを設置できます。

安全なロック機構を使用して電気エンクロージャをロックすることもできます。エンクロージャを安全に保護する本質は、スムーズに機能することを保証することです。

理想的なセキュリティ制御システムを選択する前に、電気エンクロージャの種類と場所を考慮する必要があります。

ケーブル管理システム

ケーブル管理システムは、エンクロージャの効率的な機能を促進するために設置されるアクセサリです。これにより、ケーブルの中断を防ぎ、エンクロージャの効率的な機能に影響を与えません。

ケーブル管理システムは、特に大型のエンクロージャの場合、エンクロージャを操作する人の事故を減らすのにも役立ちます。さまざまなケーブル管理システムから選択できます。

適切なケーブル管理システムを選択する際に考慮すべき要素の 1 つは、エンクロージャのサイズです。大型の電気エンクロージャでは、小型のエンクロージャよりも複雑なケーブル管理システムが必要です。

標準的なケーブル管理システムには、ケーブルランウェイ、ケーブルトレイ、ブライドルリング、ワイヤーバスケット、ワイヤーウェイ、センターレールがあります。

ステップ8: 電気筐体に適した表面仕上げを施す

表面仕上げは、電気エンクロージャを保護すると同時に、その見た目の魅力を高めます。エンクロージャの一般的な表面仕上げは次のとおりです。

表面コーティング電気エンクロージャ

電気筐体のコーティングには、粉体塗装とウェット塗装の 2 つの方法があります。

粉体塗装は、耐腐食性と耐久性に優れているため、特に金属には最適な選択肢です。また、紫外線にも耐性があるため、筐体の外観と耐久性が向上します。

ウェットペイントは、プラスチックやグラスファイバー製の電気筐体に最適です。ただし、ウェットペイントは時間が経つと剥がれ、筐体の見た目が悪くなります。

コーティングの利点は、単一の電気エンクロージャにさまざまな色を塗ることができることです。コーティングはさまざまな技術で利用可能で、エンクロージャの強度を高めます。

たとえば、電気筐体を保護する UV コーティングがあります。また、筐体を水の浸入から保護する防水コーティングもあります。

粉体塗装された電子機器筐体

表面印刷または彫刻電気エンクロージャ

彫刻とは、電気筐体の表面に記号や絵を彫り込むことです。印刷とは、電気筐体に画像や文字を配置することです。

彫刻は、エンクロージャに高品質の画像を確実に刻む耐久性のあるプロセスです。彫刻する際は、見た目の魅力を高めるために研磨剤を塗布する必要があります。

彫刻の制限は、比較的コストが高いことです。エンクロージャに適用できる印刷技術はいくつかあります。

スクリーン印刷とパッド印刷があります。スクリーン印刷はパッド印刷に比べて使いやすいです。

これは、スクリーン印刷を使用してエンクロージャにさまざまな色を適用できるためです。

表面メッキ電気エンクロージャ

電気筐体に適用できる表面めっきには、浸漬めっき、電気めっき、無電解めっきの 3 種類があります。

ステップ9: 電気筐体に適切なラベルを付ける

電気エンクロージャを構築したら、電気エンクロージャに適切なラベルを付ける必要があります。電気エンクロージャに適切なラベルを付けると、リスクの発生を防ぎながら、エンクロージャの機能が向上します。

電気エンクロージャ上のラベルには、それぞれ異なる目的があります。たとえば、一部のラベルには、電気エンクロージャの特定のセクションへの許可された人員の立ち入りが説明されています。

このようなラベルは、電気エンクロージャとそのコンポーネントを保護するのに役立ちます。このようなラベルは、エンクロージャの入り口または制限する特定の部分に貼り付ける必要があります。

電気エンクロージャを操作する際に従うべき手順を説明したラベルを貼ることもできます。これらのラベルは、電気エンクロージャの誤動作を防ぎ、トラブルシューティングの方法を説明します。

エンクロージャを操作するすべての人に見える場所に説明メッセージを配置できます。

危険ラベルは、電気エンクロージャの危険な状況を警告するものです。これらのラベルは、エンクロージャの特定のセクションを操作する際の危険を最小限に抑えるために不可欠です。

ラベルにはさまざまなサイズと色があります。警告ラベルと制限ラベルは通常、赤色です。これは、見やすくするためです。

ステップ10: 電気エンクロージャの品質コンプライアンスをテストする

電気筐体が使用に適合していることを確認するには、さまざまな品質基準に従わなければなりません。次のようなテストが含まれます。

熱衝撃試験

このテストを実行する目的は、筐体内の電気部品の耐久性を把握することです。温度の変化に応じてさまざまな部品がどのように反応するかを理解するのに役立ちます。

加速老化試験

このテストでは、電気エンクロージャの信頼性と耐久性を低下させる可能性のあるすべての側面を考慮します。このテストを実施するには、エンクロージャを耐久性を低下させる環境にさらす必要があります。

湿度テスト

湿度テストは、湿度が電気エンクロージャに与える影響を理解する上で重要です。特に、電気エンクロージャを湿度の高い環境に設置する場合は、これが不可欠です。

温度変化試験

このテストは、突然の温度変化があった場合の筐体のコンポーネントの特性を判断することを目的としています。

これにより、電気筐体の材料選択と動作温度が容易になります。

- 侵入保護試験

IPテストは、筐体の水や埃の侵入に対する保護レベルを決定することを目的としています。これにより、機能性と

ステップ11: 電気エンクロージャを梱包して出荷準備を整える

電気エンクロージャの製造における最後のステップは、梱包プロセスです。適切な梱包により、エンクロージャはさまざまな外部要因から保護されます。

これにより、電気筐体が適切な状態と形状で最終消費者に届くことが保証されます。どの梱包材を選択するかは、電気筐体のサイズによって異なります。

小型の電気筐体では段ボールが一般的に使用されます。段ボールに筐体を適切に収めて密閉できるためです。

段ボールを使用する場合は、周囲にスペースを設ける必要があります。これにより、損傷を最小限に抑え、輸送中に箱が固定された状態を保つことができます。

木製またはプラスチック製のペレットは、中型の電気筐体の梱包に最適です。ペレットを使用する場合は、筐体を適切に密封する必要があります。

これにより、筐体に損傷を与える可能性のある振動や動きが軽減されます。

大型または特殊な電気筐体を製造する場合、梱包が課題となります。この問題を解決するには、部品を個別に梱包し、最終使用場所で組み立てます。

サイズに応じて、段ボールまたはペレットを使用してさまざまな部品を梱包できます。

その他の役立つリソース:

電気エンクロージャの構築方法に関するご質問やお問い合わせは、 今すぐお問い合わせください.