中国のトップクラスの金属プレス部品サプライヤー

弊社が提供する製品の品質を保証するために、弊社の品質管理チームはさまざまな品質パラメータに基づいて材料を適切に検査しています。長年にわたり、KDM は金属スタンピング部品の信頼できるサプライヤーおよびメーカーとしての地位を確立してきました。

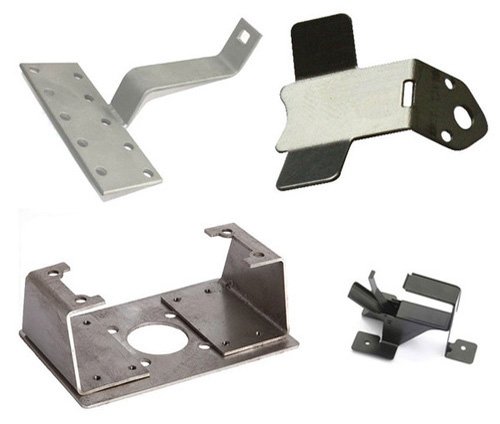

当社の KDM 金属プレス部品は、自動車、家電、電子機器製造業界のデバイス、機械、機器に応用されています。

- 信頼性と信頼性のある金属プレス部品

- あらゆるアプリケーションで最高のパフォーマンスを発揮

- 国際基準に沿って厳選された原材料

- 耐久性と柔軟性に優れた金属プレス部品が最適なソリューションを提供します

今すぐお問い合わせください!

KDM 金属プレス部品シリーズ

お金と時間を節約できるヘッドライナー クリップのメーカーをお探しですか? KDM をお探しください。当社は競争力のある価格とヘッドライナー クリップの迅速な納品を提供します。KDM のヘッドライナー クリップは品質が保証されています。

ポップクリップやポップディスプレイ業界には、KDM の小売価格タグクリップがおすすめです。手頃な価格でありながら機能的な製品をご提供します。今すぐ KDM でお買い求めください。

当社では、掃除機用摩耗プレートやパワーヘッド部品など、多種多様な掃除機用摩耗プレートを製造しています。KDM では、掃除機用摩耗プレートに必要なあらゆるものが見つかります。

KDMは、階段ブレースブラケットのあらゆる問題に対するワンストップソリューションです。階段ブレースブラケットの幅広い品揃えで、 ブレースブラケットきっとあなたのニーズと要件に合うはずです。

サイディングの取り付け、施工部品はKDMのサイディングクリップをお選びください。耐腐食性に優れた耐久性の高いサイディングクリップを販売しております。サイディングクリップはKDMでお買い求めください。

木製コネクタにユニバーサル階段ブラケットが必要な場合は、KDM でご購入ください。当社は常に高品質のユニバーサル階段ブラケットを提供しています。さらに、優れたサービスもご提供しています。

KDM金属プレス部品に関するお問い合わせ

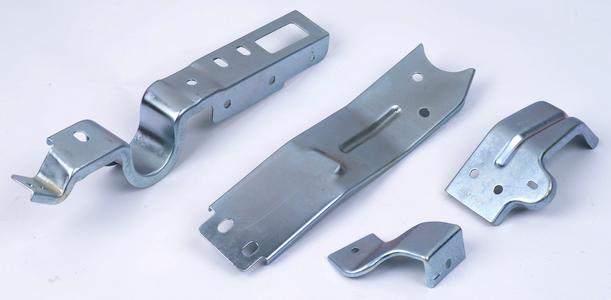

KDM 金属スタンピング部品は、当社の専門家の指導のもと、品質業界基準に従って優れた品質の原材料を使用して製造されています。さらに、KDM 金属スタンピング部品は市場で需要が高く、その最適な耐久性によりほとんどのクライアントから高く評価されています。

さらに、当社の金属打ち抜き部品は耐腐食性、堅牢な構造、頑丈な設計、高い耐久性を備えています。

- お客様の仕様に合わせたカスタマイズされた金属プレス部品

- プロフェッショナルと専門家チームが金属スタンピング部品を設計・製造しました

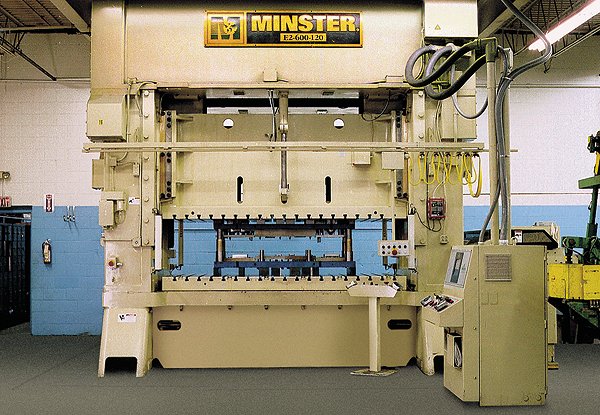

- 最新設備で製造された金属プレス部品

- 機能的でコスト効率の高い金属プレス部品

金属プレス部品関連製品

KDM 金属プレス部品

KDM には、専門的に訓練された金型デバッグおよび金型設計チームが配置されています。

KDMは、微細な設計と開発が可能です 曲げ、ブランキング、ストレッチ、その他の精密スタンピング金型。

中国では、当社はこの業界で人気のあるサプライヤーおよびメーカーです。

当社は、優れた品質の金属プレス部品を提供することに尽力しています。

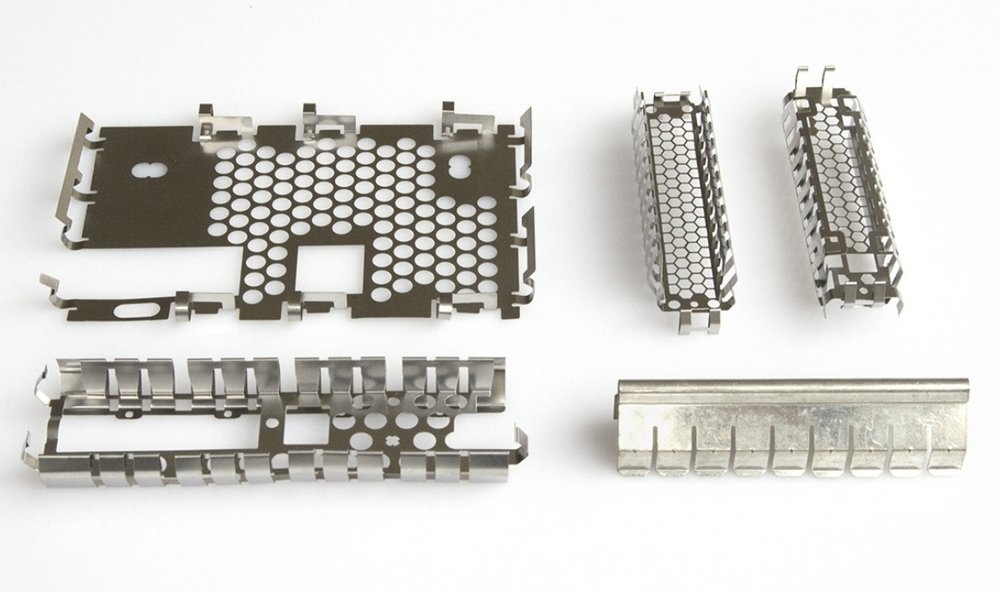

当社が取り扱うKDM金属プレス部品は、民生用電子機器、コネクタ端子、PCメインボードのコネクタシールドに広く使用されています。

KDM は、定められた時間枠内で一貫した品質の金属プレス部品をお客様に提供することに取り組んでいます。

当社の金属プレス部品はすべて、最新の製造ユニットで製造されています。

これらはテスト済みの高品質の材料を使用して製造されています。

KDM の金属プレス部品は、さまざまなグレードとサイズで提供されています。

当社が提供する製品は耐久性と優れた構造強度を保証します。

KDM の金属プレス部品は、顧客の要求に応じてカスタマイズされた構造および寸法構成でプレスすることもできます。

KDM 金属スタンピング部品は、メンテナンス要件が少なく、取り付けが簡単なため、ほとんどのクライアントに高く評価されています。

正確で精密なプロファイル、堅牢な構造を備え、完璧なフィット感を保証します。

KDM の専門知識は、ISO 9001 品質基準を超えるカスタム金属スタンピング生産に最適化されています。

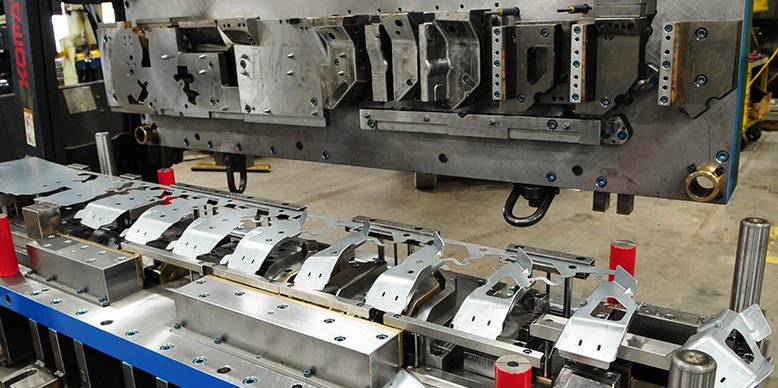

KDM カスタム金属スタンピング部品サービスでは、プログレッシブダイ、高速プレス、マルチスライドプレスを組み合わせて使用します。

これにより、大量生産に最も収益性の高いソリューションを提供できます。

当社では、低コストで大量生産を可能にする自動化技術を活用して、特殊な製造セルを構築・設計しています。

KDM は、世界中に高品質のカスタム金属スタンピング部品を供給し、すべての顧客に精密スタンピング技術と世界クラスの品質保証を提供します。

アルミニウム、ステンレス鋼、またはその他の金属から部品を精密に打ち抜きます。

KDM は ISO 9001 品質システム登録を通じて、お客様が必要とするコンパクトな許容範囲で欠陥のない金属プレス部品を保証します。

大量生産による高付加価値の金属打ち抜き加工の可能性を探してプロジェクトを開始する場合でも、品質重視の製造業者やサプライヤーを探している場合でも、KDM に金属打ち抜き加工の見積もりを依頼してください。

今すぐお問い合わせください!

金属プレス部品: 完全な FAQ ガイド

金属加工は疑いなく芸術です。

この驚異的な人間のスキルにより、ステンレス鋼やアルミニウムなどの強靭な金属から複雑な部品を製造することができます。

今日は、複数の類似部品を製造するために使用できる金属加工技術の 1 つである金属スタンピングについてお話します。

- 板金におけるスタンピング工程とは何ですか?

- さまざまな部品を作るために、どのような金属プレス加工技術が使われているのでしょうか?

- 金属プレス加工に使用される主なツールは何ですか?

- 金属プレス部品の主な用途は何ですか?

- スタンピングマシンはどのように機能しますか?

- 金属打ち抜き金型とは何ですか?どのように作るのですか?

- 金属プレス加工に使用される金型の種類は何ですか?

- 自動刻印とは何ですか?

- 金属プレス加工と金属加工の違いは何ですか?

- どのような金属に刻印できますか?

- 金属部品の打ち抜き加工時にコストを最小限に抑えるにはどうすればよいでしょうか?

- ヘビースタンピングとは何ですか?

- 金属部品をスタンピングする場合、どの程度の許容範囲が保たれますか?

- カスタム金属スタンピングを実行する方法は?

- 金属部品の製造にはどのようなスタンピングプレスが使用されますか?

- 金属プレス部品の設計方法は?

- 精密スタンピングとは何ですか?

- ホットメタルスタンピングとは何ですか?

- KDM Steel は私のサンプルから金属スタンピング部品を製造できますか?

- 金属プレス部品を注文する場合の KDM の最小注文数量はいくらですか?

板金におけるスタンピング工程とは何ですか?

スタンピングは、平らな金属板をブランクまたはコイルの形でスタンピングプレスに配置する金属加工プロセスです。

そこで、ツールと金型の表面が金属をネット形状に成形します。

スタンピングには、この FAQ で後ほど説明するさまざまな板金成形製造プロセスが含まれます。

一部の部品では単一段階の操作が必要ですが、他の部品では一連のプロセスを経て実行される場合があります。

スタンピングは通常、板金で行われますが、他の材料にも使用できます。 ポリスチレン.

部品の複雑さに応じて、金型内のステーションの数を変更できます。

さまざまな部品を作るために、どのような金属プレス加工技術が使われているのでしょうか?

金属加工は、何百もの技術から成る困難かつ複雑なプロセスです。

金属プレス加工の場合、部品を製造するために次の手順が実行される場合があります。

- 曲げとは、材料を直線に沿って変形または曲げるプロセスです。

- フランジ加工は、材料を曲線に沿って曲げる加工です。

- エンボス加工は、材料を浅い窪みに伸ばす金属加工手順です。

- ブランキングでは、通常はさらなる処理のためのブランクを作成するために、材料のシートから一部が切り出されます。

- コイニングを行うと、パターンが材料に圧縮または押し込まれます。名前自体は、コインを作るプロセスに由来しています。

- 引き抜き加工の際、ブランクの表面積は制御された材料の流れによって別の形状に引き伸ばされます。

- 深絞りは絞り加工と同じですが、絞り加工部分の深さが直径を超える点が異なります。

- ストレッチ加工では、ブランクのエッジが内側に動くことなく、張力によってブランクの表面積が増大します。主に滑らかな自動車ボディ部品の製造に使用されます。

- アイロンがけでは、垂直の壁に沿って材料を圧縮して厚さを減らします。この方法は、飲料缶や弾薬ケースなどに広く使用されています。

- 容器またはチューブの開口端の直径を徐々に小さくするには、縮小/ネッキング手順が必要です。

- カーリングとは、材料を管状の形に変形させるプロセスです。ドアのヒンジが一般的な例です。

- ヘミング加工では、金属部品の端を折り返して厚みを増します。自動車のドアの端は通常ヘミング加工されます。

金属プレス加工に使用される主なツールは何ですか?

スタンピングプロセスは、プレスと金型という 2 つの主要なツールがなければ不可能です。

また、使用することは非常に重要です 潤滑剤 スタンピング工程中にツールやブランクの表面を傷つけないようにします。

金属プレス部品の主な用途は何ですか?

金属プレス部品が使用されていない業界や用途を挙げることは困難です。

自動車、航空機製造、家具産業など、あらゆる業界に対応します。

ただし、次のアプリケーションは、金属プレス部品に最も依存しています。

# 1. 電気工具および部品

電力・電気業界において、金属プレス部品は完璧な電気部品を作るための無数のニーズに応えています。

クリップ、ホールド、カップ、カバー、ファスナー、繊細な電子アセンブリ: これらは、電気業界で使用される打ち抜き金属部品のほんの一例です。

# 2. 建設業

建設業は要求の厳しい分野であり、使用するツールの極めて高い耐久性と堅牢性が必須の要素となります。

そして、このような場合にまさに必要なのがスタンプ部品です。スタンプ部品は耐久性があり、温度変化に耐え、錆や腐食の脅威にさらされても完全性を維持できます。

金属スタンピングは、電動工具、パネル固定システム、産業用スイッチやコネクタ、さらには建設プロジェクト用の複雑なカスタムアセンブリのニーズに応えます。

# 3. ハードウェア製品

ドアや棚から照明器具、スイッチ、ソケットまで、刻印された金属部品は公共施設と民間施設の両方で見られます。

特殊刻印ハードウェア製品には次のものがあります。

- キャッチ、ラッチ、ロック。

- 家庭用工具;

- 電動工具;

- ドアとハンドル;

- 取り付けブラケットおよびシャーシ。

- 照明器具の部品。

# 4. 締結装置

打ち抜き金属部品の精度と耐久性は、完璧な締結ソリューションを実現するための主な要件です。

フック、ボルト、ロック システム、およびそれらの部品、さらに複雑な接触要素はすべてスタンプできます。

# 5. 家電製品

家電製品には、住宅用と商業用の両方の用途において、サイズ、形状、デザイン、機能の幅広い範囲が含まれます。

この業界では、多くの種類の家電製品に対して同様に複雑な部品とコンポーネントのセットが求められています。

金属スタンピングによって提供されるカスタム仕上げソリューションは、家電製品の作業に特に効果的です。

スタンピングマシンはどのように機能しますか?

スタンピングプレスは、特定の仕様に基づいて金属を簡単に成形または切断できる金属加工機械です。

プレスはボルスタープレートとラムで構成されています。

の スタンピング工程 プレス工具の2つの半分の間に金属を成形する手順です。

上部メンバーはプレスのスライドに取り付けられ、下部メンバーは固定ボルスタープレート(またはベッド)に取り付けられます。

一部の大型プレスでは、ブランクホルダーの力を加えるためにボルスタープレートにダイクッションが組み込まれています。

金属プレス加工に使用されるプレスの種類については、このガイドの後半で説明します。

金属打ち抜き金型とは何ですか?どのように作るのですか?

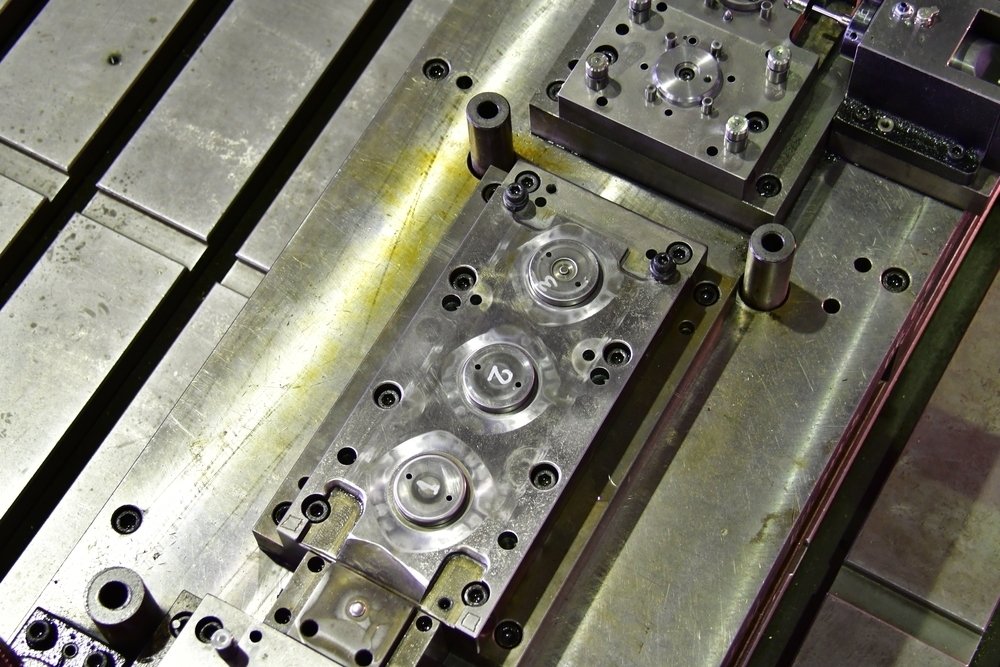

スタンピングダイは、板金を切断して希望の形状またはプロファイルに成形する独自の精密ツールです。

金型の切断部分と成形部分は、通常、工具鋼と呼ばれる特殊なタイプの硬化鋼で作られています。

最初のステップはスタンプをデザインすることです。

機構のサイズと形状を簡単に図面またはスケッチに描くことができます。

ただし、この手順は専門のスタンプダイメーカーに任せるのが最善です。

金属プレス加工に使用される金型の種類は何ですか?

金属加工におけるスタンピングに使用される金型にはいくつかの種類があります。

# 1. プログレッシブダイ

大量生産や高速運転に適したタイプです。

この金属成形プロセスは、自動車、電子機器、家電製品など、さまざまな業界の部品の製造に広く使用されています。

プログレッシブ ダイ スタンピング ステーションは、複数の個別の作業ステーションで構成されており、各作業ステーションは部品に対して 1 つ以上の異なる操作を実行します。

部品はストックストリップによってあるステーションから別のステーションに運ばれ、最終工程でストリップから切り出されます。

# 2. トランスファーダイ

このタイプは大量生産にも使用されます。

トランスファーダイスタンピングはプログレッシブダイに似ていますが、部品は機械的な搬送システムによってステーションからステーションへと転送されます。

この手順は、自由な状態で操作を実行できるようにするために、部品をストリップから解放する必要がある場合に使用されます。

トランスファーダイは、単独のダイ、複数のダイ、または一列に並べられた機械で生産ラインを形成するダイのことです。

# 3. ラインダイス

ラインダイには、手動でロードするものとロボットでロードするものの 2 種類があります。

少量生産や、1 回のプレスでは効率的に生産できない大型部品にも適しています。

多くの場合、板金を成形または切断する各ステーションは、単一の操作ダイを表します。

# 4. スチール定規ダイス

スチールルールダイス、別名 ナイフダイス当初は、革、紙、段ボールなどの柔らかい素材で使用されていました。

しかし、現代のナイフダイスは、アルミニウム、銅、真鍮などの金属を簡単に切断できます。

切断面に使用される鋼板は、必要な形状に合わせて設計されています。

そのため、切断する材料の厚さや硬さなどの特性を把握することが重要です。

このようなダイを作成するときにどの材料を使用するのがよいか、また切断ブレードの厚さはどのくらいにすべきかを理解するのに役立ちます。

自動刻印とは何ですか?

自動スタンピングとは、自動化された機械を利用して実行されるあらゆる種類のスタンピング手順です。

ご想像のとおり、現代のスタンピング プレスはほぼすべて自動的に動作します。

ただし、手動で実行できる手順はまだあります。

金属プレス加工と金属加工の違いは何ですか?

金属加工は、さまざまな金属加工技術とプロセスを含む、より複雑な概念です。

一般的に、複数の操作を必要とするより複雑な部品を製造するために使用されますが、金属打ち抜き加工は単純な平らな部品を作成するためによく使用されます。

どのような金属に刻印できますか?

ご存知のとおり、すべての金属は柔らかさ/硬さに応じて分類できます。

銅やアルミニウムのような柔らかい金属は特別な処理を必要としませんが、硬い金属( ステンレス鋼)は細心の注意を払って押印する必要があります。

実は、このような場合に使われるスタンピングツールも多種多様です。

質問に答えると、実質的にあらゆる種類の金属を刻印することができますが、金属が硬いほどコストが高くなります。

下の図では、さまざまな金属の柔らかさの比較を見ることができます。

金属部品の打ち抜き加工時にコストを最小限に抑えるにはどうすればよいでしょうか?

# 1. コスト効率の良い金属を使用する

単純に聞こえるかもしれませんが、実際には、適切な金属の選択が製造において最も必要な部分かもしれません。

最も安価な金属を選択することを推奨する企業もありますが、私たちはこのアプローチは間違っていると考えています。

代わりに、将来の部品の要件、たとえばその目的、そのような詳細が耐えなければならない負荷などについて考える必要があります。

全てを理解した後、 KDMスチール 最も適切かつ費用対効果の高いオプションを提案できます。

# 2. 最新の金属加工技術を活用する

ある用途で硬くて強い材料が必要な場合でも、必ずしもそのような特性を持つ金属を使用する必要があるわけではありません。

現代の金属加工技術は、それほど頑丈ではない金属の強度を向上させるのに役立ちます。

たとえば、薄いエンボス加工のスチールをアルミニウムの優れた代替品として使用できます。アルミニウムと同等の強度と軽量性を備えながら、大幅に低コストで実現できます。

# 3. 無駄なスクラップを避ける

生産工程で生成されるスクラップの量を減らすことで、コストを効果的に削減できます。

できるだけ多くの部品を 1 枚のシートに収められるようにレイアウトを作成してください。

# 4. 1回の製造ロットを最大限に活用する

一度に製造できる部品の数が増えるほど、最終的にはコストが低くなるのは当然です。

それはセットアップ時間とそのコストによって説明できます。

機械や金型の交換、再調整、材料の配置なども、コストのかかるプロセスです。

大量のスタンピング注文をすると、製造業者は設備を一度セットアップして短時間で生産できるため、最終的なコストが大幅に削減されます。

ただし、場合によっては少量注文を避けられないこともあります(サンプル製品を注文する場合など)。

# 5. 最も効果的なツールを使用する

言うまでもなく、現代の機械や金型は、ほとんどの古いツールよりもはるかに優れた性能を発揮します。

しかし、一部のメーカーは、安価であるという理由で、時代遅れの機器を使用することを好みます。

KDM Steel ではツールとテクノロジーを頻繁にアップグレードしているため、これは当てはまりません。

# 6. ツールのメンテナンスコストを削減

頻繁なメンテナンス中断により製造時間が短縮されていませんか?

メンテナンスが少なすぎたり、頻度が多すぎると、金属プレス加工のコストが増加する可能性があります。

また、必要なメンテナンスを減らすために設計変更やツールの変更が可能かどうかも検討してください。

# 7. 金属加工プロセスの自動化

金属部品の打ち抜き加工に関しては、プロセスの大部分を自動化できます。

人件費は製造価格を決定する最大の要因の一つです。

製造業者が自動化を進めるほど、人件費の負担は少なくなります。

# 8. 設計の最適化

優秀な製造エンジニアは、設計を最適化し、長期的には多額の費用を節約するのに役立ちます。

製造エンジニアは、製造プロセスを可能な限り効率的かつコスト効率よくする設計要素を理解するためのトレーニングを受けています。

この場合、KDM Steel のトッププロフェッショナルに安心して頼ることができます。

ヘビースタンピングとは何ですか?

重厚スタンピングとは、平均以上の材料厚さを持つ原材料をスタンピングするプロセスを指します。

より厚いグレードの材料から金属プレス加工を行うには、より強力なプレス加工機が必要です。

厚い金属を適切に処理するには、より高いトン数が必要です。

厚い金属の打ち抜きと成形には、適切な材料、プレス、金型の指定、適切なツールの設計と構築、最適な潤滑剤の使用など、かなりの専門知識が必要です。

KDM Steel は、硬質金属と軟質金属のスタンピングを同様に成功裏に実行します。

金属部品をスタンピングする場合、どの程度の許容範囲が保たれますか?

答えは、製造を希望する部品の材質と種類によって大きく異なります。

インターネット上にはさまざまなガイドラインがあり、ほとんどの専門家は考えられるあらゆる部品に対して 0.005 インチの許容誤差を維持することを「推奨」しています。

しかし、特に硬質金属やカスタムパーツの場合、これは当てはまりません。

板金用途の部品を設計する場合、材料の特性、組成と焼き入れの一貫性、降伏強度、引張強度、木目方向、材料の厚さを現実的に考慮する必要があります。

KDM Steel のエンジニアは、コストを可能な限り最小限に抑えるために、最も正確な計算を実行できます。

カスタム金属スタンピングを実行する方法は?

カスタム金属スタンピングは、指定された部品を製造するためにカスタムのツールと技術が必要となるため、より複雑なプロセスです。

まず、KDM スペシャリストが将来の部品の図面を作成する必要があります。

ご自身で作成できない場合は、弊社でもお手伝いいたします。

どのような部品を実現したいかが明確になれば、製造のための金型やプレスの準備を始めることができます。

ご想像のとおり、カスタム金属スタンピングにはカスタム金型を使用する必要があるため、準備に時間がかかる場合があります。

さもないと、 カスタムメタル プレス加工は一般的な金属プレス加工と同様です。

金属部品の製造にはどのようなスタンピングプレスが使用されますか?

インターネット上にはスタンピングプレスの分類がたくさんあります。

各カテゴリの名前は、金型に圧力(力)を発生させて完成したスタンピングを形成する駆動源に由来しています。

したがって、 スタンピングプレス 機械式、油圧式、サーボ式、空気圧式の4つの主なカテゴリーに分けられます。

# 1. 機械プレス

機械プレスは、金型を押す駆動伝達の種類によって異なります。

フライホイール、シングルギア、ダブルギア、ダブルアクション、オルタネートスライドモーション (ASM)、および偏心ギアの機械プレスが利用可能です。

それらはすべて電気モーターによって駆動されます。

プレスを停止および起動するには、クラッチとブレーキの電子制御を使用します。

ほとんどのクラッチとブレーキはスプリング式で、空気圧式または油圧式のリリースを備えています。

クラッチとブレーキの停止時間は、プレス機の稼働速度とオペレーターおよび金型の安全性を決定する上で非常に重要です。

# 2.油圧プレス

油圧プレスは、スライドを下方に動かすシリンダーを動かす油圧ポンプの力を使用します。

圧力は事前に設定することができ、必要なレベルに達すると、バルブが圧力逆転を作動させて過負荷を回避します。

このプレス設計とそのアプリケーションでは、金型がプレスをガイドするため、ガイド システムは順送金型機械プレスほど正確である必要はありません。

過去 10 年間で、油圧プレスは新しい科学技術と改良により非常に進歩しました。

このようなタイプのスタンピングプレスは、ストロークの全長にわたって最大トン数を適用できるため、深絞り技術を使用する場合に特に適しています。

また、スライドがダイを閉じるときに移動する速度をプログラムすることもできます。

戻りストロークをプログラムして高速戻りを実現し、ストロークを必要な距離に調整できるため、ポンプ設計で利用可能な最大 SPM を実現できます。

油圧プレスには多くの利点があるにもかかわらず、機械プレスの場合よりも生産速度が遅いという欠点があります。

# 3. サーボ駆動プレス

サーボ駆動プレスはさまざまな機械式プレスに似ていますが、メインモーター、フライホイール、クラッチの代わりに、サーボモーターの助けを借りて駆動力が生成されます。

サーボモーターを使用すると、アプリケーションに応じて必要な速度、ドウェル、ストローク長を簡単に適用できます。

3 インチのストロークで成形する必要がある部品を考えてみましょう。プレス ストロークのスライドは 7 インチであるとします。

ストロークの長さを設定して、3 インチだけ移動するようにし、フランジが形成された後に一定の高さでフランジをクリアできるようにすることができます。

最終的には、高速で降りて、最後の 1/4 インチを減速して形を作り、その後、フランジをクリアするために 4 インチの高さまで速度を戻します。

これにより、サーボプレスは 1 つの金型で順送成形を実行できるようになります。

# 4. 空気圧プレス

空気圧プレスは、金属部品に強力な力(圧縮空気によって発生)を加える機械です。

圧縮空気は、密閉された表面内の圧力を増減させることによってこの機械に動力を与えます。

空気圧の主な利点はその安価さです。

また、このようなプレスは長期間にわたって正常に動作することができます。

空気圧プレスは空気圧で動作し、圧力による機械部品の摩耗がそれほど大きくないため、効率的な製造システムの一部として使用されます。

多くの空気圧部品は機械部品や電気部品に比べて安価なので、修理しても緊急時の貯蓄が大幅に減ることはありません。

最後に、このようなスタンピングプレスは、危険なガスを使用せず、機械の起動に電流を使用しないものもあるため、最も安全です。

空気は燃焼しないので、空気圧を使用すると職場での火災の可能性も減ります。

金属プレス部品の設計方法は?

金属プレス部品の初期スケッチは手動で作成できますが、自動プレスを使用する場合は仮想モデルを作成する必要があります。

このようなモックアップは、3D CAD と呼ばれる特殊なソフトを使用して描かれます。

3D CAD ファイルは、さまざまな CAD パッケージを使用して作成され、その後、シートを正確に切断して最終部品に成形する機械を制御するマシン コードに変換されます。

板金部品は耐久性に優れていることで知られており、さまざまな用途に最適です。

強くお勧めします 次のガイド 金属プレス部品の設計に関するヒントを学びたい方へ。

ご希望の部品の設計ができない場合は、KDM Steel の専門家が喜んでお手伝いいたします。

精密スタンピングとは何ですか?

精密スタンピングは、複雑な製品を大量に製造する場合、非常にコスト効率の高いソリューションです。

現在、世界中のメーカーが使用している主な精密スタンピング部品は次の 3 つです。

- 微細精密スタンピング

- 複雑な精密金属加工。

- プロトタイプの設計。

すでにご存知のとおり、金属プレス加工では、高トン数のプレス機とプレス金型を使用して金属板を必要な部品に鍛造します。

精密スタンピングは高度に自動化できるため、生産レベルが上がるにつれて人件費が下がるため、大量生産に適したプロセスとなります。

しかし、初期ツールコストがかかることから、精密スタンピングは小規模生産ではまったく非効率的な製造方法となります。

考慮すべきその他のマイナス要因としては、リードタイムが長いことと、ツールの作成後に設計変更を行うことが困難であることが挙げられます。

マイクロ精密スタンピングは、ワークピースに微細なスタンプ、カット、曲げ、折り目をつけることができます。

通常、マイクロ精密スタンピングマシンは、マイクロレベルの直径を持つツールをサポートします。

これらのマイクロスタンピングは、フォトエッチング技術と 3D コンピュータ ソフトウェアを組み合わせて、非常に正確な操作を実行します。

ホットメタルスタンピングとは何ですか?

熱間金属スタンピングは、次の 3 つのステップで実行できます。

- プレス硬化可能な材料は、オーブン内でオーステナイト温度まで 900 度以上に加熱されます。

- 材料はプレス機に素早く移送され、高温下で材料が液体状態を保ったまま部品が成形されます。

- 次に、ストロークの底部で部品を水冷ダイキャビティ内に数秒間保持して急冷します。

最終的に、材料の粒子構造はオーステナイト状態からマルテンサイト状態に変換されます。

ぜひ読んでください 次のガイド 熱間金属プレス加工について詳しく知りたい場合。

KDM Steel は私のサンプルから金属スタンピング部品を製造できますか?

はい、KDM Steel では、お客様の図面から、あるいはお客様から送られてきた実際の部品から部品を製作できます。

また、サンプル製品を要求して、アプリケーションに準拠しているかどうかを確認することもできます。

必要な部品の CAD 図面は 1 営業日以内に作成でき、サンプル部品の作成は 3 営業日以内に完了します。

ただし、お客様独自のサンプルから部品を製造してもらいたい場合、製造時間は、お客様の施設からサンプル部品を配送するのに必要な時間によって決まります。

金属プレス部品を注文する場合の KDM の最小注文数量はいくらですか?

KDM Steel は顧客に対して最小注文数量 (MOQ) を設定しません。

金属プレス部品をご希望の数量から自由にご注文いただけます。