KDMは、さまざまな業界のアプリケーション向けの世界クラスのレーザー切断部品メーカーです。

高度な機械と最新の手順で設計されています

- KDMは、最高のレーザー切断部品の製造業界で10年以上の経験があります。

- KDMは中国に環境に優しいレーザー切断部品のサプライヤーを持っています

- お客様の多様な期待を超える、現代的に設計されたレーザー切断部品

- 24時間365日対応のカスタマーサービス

中国の経験豊富なレーザー切断部品サプライヤー

KDM は、耐久性が高く、効果的なレーザー切断部品を提供しています。当社は、ほとんどのクライアントから強く求められているさまざまな業界の処理要件を満たすことを保証します。正確な寸法のレーザー切断部品、錆びや悪温度への耐性など。

KDM は、レーザー切断部品の注文が市場のトップ製品に届くことを保証します。

KDMレーザー切断部品シリーズ

当社は、最高品質の制御プラットフォームを提供しています。中国では、当社は主にモジュラー プラットフォームを備えた高品質の制御プラットフォームの認定メーカーとして認められています。制御プラットフォームは KDM でご購入ください。

低コストでメンテナンスの手間がかからないレーザー フレーム カッターは KDM で入手できます。ビジネス用に購入する場合は、KDM での購入を選択してください。

KDM は、大切なお客様に最高級のレーザー ジェネレーターを提供することに取り組んでいます。当社のレーザー ジェネレーターは、その耐久性と柔軟性により、お客様から高い評価を受けています。

KDM商用メールボックスに関するお問い合わせ

KDM は、レーザー切断部品の需要に応えるターンキー ソリューションを提供します。当社の熟練したエンジニアと設計者が、お客様のプロジェクト要件に最適なレーザー切断仕様を満たすお手伝いをいたします。

- 顧客のニーズを満たす無制限の在庫

- 経済的なレーザー切断部品が提供されます

- 最新の機械を使用して大量のレーザー切断部品を生産します

- レーザー切断部品は知識豊富なQCチームによって慎重にテストされています

レーザー切断部品関連製品

KDMレーザー切断部品

KDM レーザー切断部品は、さまざまな業界の処理要件を満たします。

当社は優れた品質のレーザー切断部品を提供しています。

当社のレーザー切断部品は、その頑丈な構造、最高品質、そして長期にわたる耐久性により、ほとんどのお客様から高い需要があり、高く評価されています。

KDM レーザー切断部品は、システムまたは複雑な機械の保守および組み立て用に設計されています。

当社のレーザー切断部品を製造するために、一流のエンジニアが最高品質の原材料を使用しています。

そのため、弊社が取り扱うレーザー切断部品は耐久性と強度を確保しております。

当社には、さまざまな業界で製造や固定の目的で広く使用されているレーザー切断部品があります。

提供される製品は正確な寸法を保証します。

当社のレーザー切断部品は、錆、悪温度、圧力などの要因に耐性があります。

当社の工場では、お客様のニーズに応じて、用途に適したさまざまな形状、サイズ、デザインのレーザー切断部品を見つけることができます。

さらに、仕様に応じてレーザー切断部品をカスタマイズすることもできます。

KDM レーザー切断部品は、高温および過酷な作業条件に耐えるように設計されています。

KDM はこの業界で人気の高いサプライヤーおよびメーカーであり、世界中に幅広い種類の優れた品質のレーザー切断部品を提供することができます。

当社の品質専門家の指導のもと、高品質の材料と最新の技術を使用して製造されています。

KDM レーザー切断部品は精密に設計されており、電子機器や自動車業界で広く使用されています。

また、さまざまな産業用途に最適です。

さらに、お客様の特定の要件を満たすために、KDM は標準的なレーザー切断部品を提供しています。

当社は、熟練した専門家と高度な製造施設の力を借りて、中国および世界中で幅広いレーザー切断部品の供給と取引で知られています。

当社が提供するレーザー切断部品は、お客様の完璧なニーズに基づいて製造されています。

当社の専門知識は、ISO 9001 品質基準を満たすカスタム レーザー切断部品に関して進歩しています。

当社が提供するレーザー切断部品は、さまざまなグレードとサイズでご用意しています。

品質を保証するために、あらゆる品質パラメータに対して厳格にテストおよびチェックされています。

10 年以上にわたり、当社は中国でレーザー切断部品の信頼できるサプライヤーおよび製造業者となり、あらゆる国に輸出してきました。

当社は品質システム ISO 9001 に登録されているため、KDM は、取り扱うレーザー切断部品のすべてが欠陥がなく、必要な許容範囲がコンパクトであることを保証します。

当社のレーザー切断部品に関する詳細については、今すぐお問い合わせください。

レーザー切断部品 – 完全な FAQ ガイド

レーザー切断は金属加工のまったく新しい技術です。

レーザーの力と熱を利用して、最も正確な結果を実現します。

レーザー切断とは何か、またレーザー切断をどのように使用して高品質の金属部品を製造できるのか疑問に思っている場合は、この FAQ ガイドを読み続けてください。

レーザー切断プロセスとは何ですか?

名前から推測できるように、レーザーカッターはレーザーを利用してさまざまな材料を非接触で切断します。

レーザー切断手順は、高品質で正確な結果が得られるため、さまざまな業界で広く使用されています。

プロセス自体は次のように説明できます。

- レーザービームはノズルを通してワークピースに照射されます。

- 熱と圧力の組み合わせにより切断動作が行われます。

- 材料はレーザージェットによって溶解、燃焼、蒸発、または吹き飛ばされ、高品質の表面仕上げのエッジが残ります。

レーザー切断部品の製造に使用される主な材料は何ですか?

KDM Steel では、レーザー切断部品の製造に使用できる多種多様な金属を取り揃えています。

- 鋼(含む ステンレス鋼).

- ニッケル。

- 真鍮。

- 銅。

- アルミニウム。

当社の専門家は、レーザー切断部品の製造に主に板金を使用します。

レーザーでどれくらいの厚さまで切断できますか?

ただし、このプロセスでは切断できる材料の厚さに多少制限があります。

4,000 ワットのレーザーの場合、通常使用される最も厚い鋼は 3/8 インチの炭素鋼です。

6,000 ワットのレーザーの場合、同じ材料の厚さが 1/2 インチに増加する可能性があります。

注意: 上記の値は概算であり、1 種類の材料 (この場合は炭素鋼) のみを参照していることに留意してください。

このような数値は材料によって大きく異なるため、 KDMスチール 正確に言えば能力です。

レーザー切断部品はどのような業界で使用できますか?

さまざまな業界における部品の要件は何ですか?

レーザー切断は、電子機器、自動車、医療、金属加工、印刷、包装など、幅広い業界で効果的に使用できます。 空調設備 およびその他の専門産業。

いくつかを詳しく見てみましょう。

# 1. 航空宇宙産業

この広大なエリアは、その正確さと汎用性からレーザーカット金属に依存した精密工学の最大の活用場所の 1 つです。

航空機は、ドリルで穴を開ける必要のある微細な穴が開いた、信じられないほど小さな部品で構成されている場合があります。

耐久性の高いアルミニウム合金やさまざまな希少金属は、熱の影響を最小限に抑え、完璧な仕上がりで切断することが求められることがよくあります。

すべての切断機が航空宇宙産業の特殊なニーズを満たすのに使用できるわけではないことは当然です。

ただし、レーザーカッターは精度が非常に高いため、このような用途に最適です。

この業界では、航空機の製造以外にも、燃焼器ライナーから金属探知機、台車、コンベア、静止容器に至るまで、あらゆるものにレーザー切断が使用されています。

# 2. 自動車産業

前の例と同様に、自動車産業は、レーザー切断法を利用して確実に設計された小型で複雑な部品がなければ存在できません。

レーザーカットを使用すると、さまざまな形状をきれいに作成できます。

さらに重要なのは、レーザーカッターは加工が可能で、 3D詳細 排気システム、エンジン、その他の自動車システム用。

# 3. エレクトロニクス

すでに述べたように、複雑な部品や小さなコンポーネントを切断できる独自の機能により、レーザー カッターはエレクトロニクス業界にとって理想的なツールとなっています。

電子製品は年々小型化しており、これはまさに超精密レーザー切断機の仕事です。

レーザーカッターは非常に正確なので、部品の周囲を切断するのに余分なスペースはほとんど必要ありません。

これにより、次のようなことが可能になります。 回路基板 そして チップ 可能な限り最小の寸法で製造されます。

レーザーカッターは、携帯電話、ノートパソコン、パソコン用の高度に研磨された金属ケースなど、完成した電子製品の製造にも使用されていることを忘れないでください。

# 4. 医療用具

機器の品質が人命にかかわる場合、一貫性と精度が必須となります。

適切な医療機器の作成は、レーザーカッターが最も頻繁に使用される用途の 1 つであり、おそらく私たちの社会にとって最も必要とされる用途です。

たとえば、腎臓結石の痛みの緩和や避妊対策に使用される高品質のステントは、通常、レーザーで切断されます。

レーザーは、ステンレス製のベッドフレームや台車、アルミニウム製の機械部品やブラケット、バルブフレーマー、骨リーマー、血管クリップ、フレキシブルシャフトなど、さまざまな病院用品の製造に必要です。

航空宇宙産業と同様に、医療分野でも、切断が難しい特殊な金属の使用が必要になることがよくあります。

KDM Steelが製造するレーザー切断部品のサイズはどのくらいですか?

何か制限はありますか?

レーザー切断部品のサイズに関しては、ほとんどの企業が、小さな部品を切断するためのレーザーカッターの優れた機能について語っています。

ただし、さまざまな業界でさまざまなサイズの部品が使用されているため、部品の最大サイズを把握することがより重要です。

たとえば、医療業界では、メス、ピンセット、クランプなどの小さな部品やさまざまな医療器具が最も頻繁に必要になります。

一方、航空宇宙産業では、小さな部品と大きな部品の両方が必要になる場合があります。

大きな部品の何が問題なのか、と疑問に思うかもしれません。

これはレーザー カッターの構造に由来します。各マシンには、いわゆるベッドがあり、そこに金属片を置いてさらに切断します。

ご想像のとおり、ベッドのサイズはマシンごとに異なります。

KDM Steel では、レーザー切断ベッドのサイズは 18 インチ x 32 インチで、これが切断可能な最大のシート サイズです。

KDM Steel は 3D レーザー切断部品を製造できますか?

KDM Steel のスタッフは、さまざまな製造能力を備えた 10 種類のステンレス鋼レーザー切断機を装備しています。

当社のレーザー切断機は、薄いものから厚いものまで簡単に加工できます。 板金.

最後に、KDM Steel では、同様の正確な方法で 2D および 3D レーザー切断を行うことができます。

部品を作るときにレーザーで切断するとどれくらい正確ですか?

短い答えは非常に正確です。

実際には、レーザーカッターの精度は他の切断機に比べて大きな利点です。

レーザーカッターは正確なカットが可能なため、最終部分はきれいで滑らかに見えます。

レーザー カッターの精度には、もう一つの利点もあります。スムーズな処理により、金属ブランクにより多くの部品を配置できます。

つまり、単一の材料からより多くの製品を得ることができるのです。

より良い処理のために、レーザーカッターの強度比と切断速度を調整できます。

したがって、どのような材料を切断する場合でも、同じ正確な結果を得ることができます。

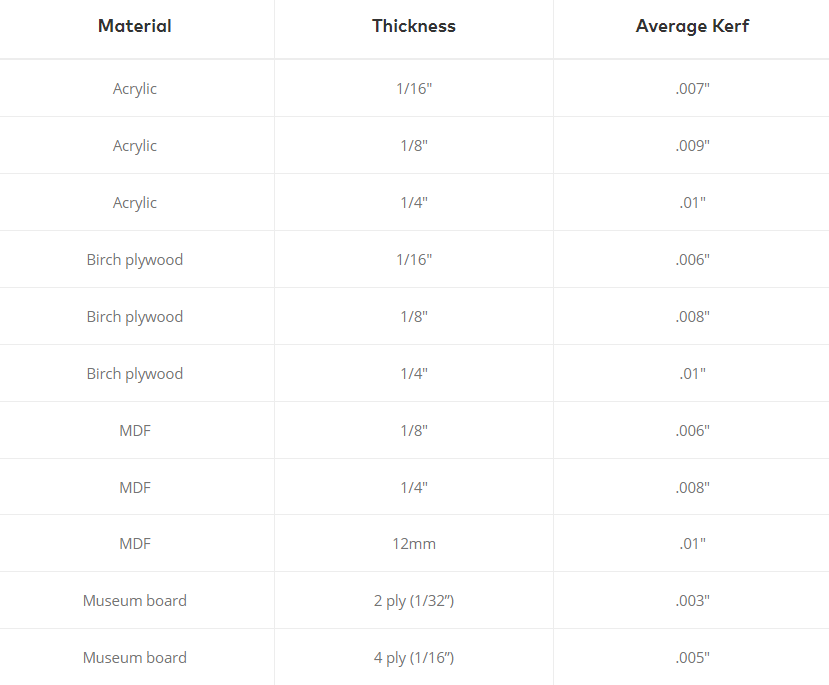

レーザービームは他の金属加工ツールよりも細いにもかかわらず、それでもある程度の厚さがあります。

レーザーがブランクを切断すると、材料の一部が溶解して失われる可能性があります。

この厚みの部分は 切り口.

レーザー切断部品のほとんどの用途では、この値は重要ではない可能性があります。

ただし、細かい部分やその他のカスタム プロジェクトについて話しているときは、レーザーの切り口に合わせて図面を調整する必要がある場合があります。

たとえば、設計にスロットがあり、材料の摩擦に依存するコンポーネントを埋める場合は、レーザーのカーフを調整することをお勧めします。

以下は、当社のいくつかの材料と厚さの平均カーフのリストです。

これらの数値は絶対的な測定値ではなく、設計の基準となるガイドラインとして使用されます。

必要であれば、いくつかのサンプルを入手して最初にデザインのプロトタイプを作成し、それに応じて微調整することができます。

レーザーカッターには色々な種類がありますか?

金属部品の切断に最適なレーザー加工機はどれですか?

レーザーカッターには主に 4 つの種類があります。

- CO2レーザーカッター(主に切断、彫刻、穴あけ加工に使用)。

- ネオジム (Nd) レーザー カッター (高エネルギーおよび低反復手順、および穴あけ加工に使用)。

- ネオジム添加イットリウムアルミニウムガーネット (Nd-YAG) レーザーカッター (スタイルは Nd レーザーと同じですが、Nd-YAG は高出力が必要な穴あけや彫刻に使用されます)。

- ファイバーレーザーカッター(「シードレーザー」から作られ、特殊なガラスファイバーを介して増幅されます。レーザーの強度と波長はネオジムレーザーに似ていますが、構造上、メンテナンスの必要性が少なくなります)。

前述の 3 種類のレーザーはすべて溶接にも使用できることに留意してください。

CO2レーザー 木材、軟鋼、ガラス、アクリル、皮革、紙、ワックス、プラスチック、各種布地など、さまざまな材料の工業的切断に使用されます。

その動作原理は、電気によって刺激される二酸化炭素ガス混合物に基づいています。

最も一般的なCO2レーザーは、 無線周波数 方法。

CO2 レーザーはガスを利用して動作しますが、Nd レーザーと Nd-YAG レーザーの動作原理は結晶材料の利用に基づいています。

このようなレーザーカッターは、より強力であるため、主に金属やセラミックの切断に使用されます。

ダイオードによって励起されるこれらのレーザーには、15,000 時間の使用後に交換しなければならない非常に高価な部品が含まれています。

したがって、クリスタル レーザー カッターを使用すると、CO2 カッターを使用する場合よりも大幅にコストがかかるのは当然です。

レーザー切断部品の設計方法についてアドバイスをいただけますか?

# 1. 局所硬化

レーザーは金属を溶かしたり気化させたりして切断します。

これにより、熱処理可能な材料を切断するときに、部品の周囲の領域が表面硬化されるため、問題が発生する可能性があります。

機械加工(タッピング、皿穴加工、リーミング)を必要とするステンレス鋼または熱処理可能な合金鋼にレーザーカットされた穴を開けることは、特に問題となる可能性があります。

同様に、耐摩耗性のために製品を焼き入れする必要がある場合、設計者はこの特性を有利に活用できます。

# 2. エッジテーパー

レーザーは、コヒーレント光線がワークピースに入る場所では最も正確です。

ビームが部品を貫通すると、光が散乱し、せん断または貫通された部品の「ブレイクアウト」に似ていますが逆のエッジテーパー状態が生成されます。

レーザービームが出射する側のワークピースの穴の直径は、通常、入射側の穴の直径よりも小さくなります。

したがって、設計者は部品の最終的な用途を慎重に考慮する必要があり、場合によっては部品をどの側から切断するかを指定する必要があります。

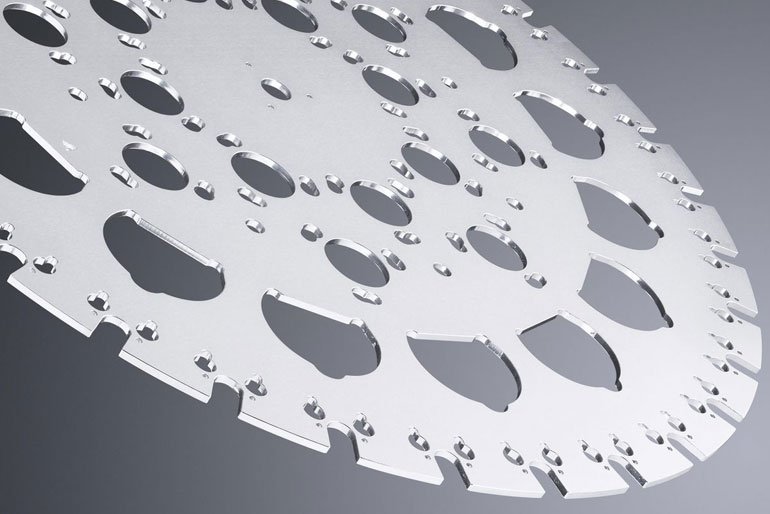

# 3. 最小貫通フィーチャサイズ

切断レーザービームは約 0.010 インチ (0.2 mm) まで焦点が絞られるため、半径約 0.030 インチ (0.76 mm) の穴や形状を切断できます。

最小穴サイズと材料の厚さの関係や、歪みを避けるためのフィーチャ間の最小距離など、パンチとダイを使用したピアシングやブランキングに適用される制限は、レーザー切断には適用されません。

# 4. マイクロタブ

処理中にシート内の部品を保持し、通常は処理後に取り外されます。

戦略的に配置することができるため、取り外しの必要がなくなり、コストを節約できます。

マイクロタブの一般的なサイズは 0.25mm~0.5mm です。

機械的な力が加わらないため、金属除去中に歪みが生じることなく、切り抜きフィーチャ間に残る材料の幅が非常に狭くなる可能性があります。

典型的な用途としては、視覚的に重要な表面上に間隔を狭く配置した通気スロットが挙げられます。

注意: KDM Steel に図面を使用させたい場合は、図面がカットする必要のある線のみで構成されていることを確認してください。

当社の専門家がお客様の図面を実際に作業に取り掛かる前に確認いたしますが、図面に関連する問題についてはお客様の責任となります。

レーザーカットパターンとは何ですか?

簡単に言えば、レーザー切断パターンとは、金属板をどのように切断する必要があるかを示した既成の図面です。

ご想像のとおり、金属加工が発明されて以来、人類は今必要な部品に似た部品を大量に切り出してきました。

したがって、別の図面を作成する必要はありません。インターネットからレーザー切断パターンの 1 つを取得し、KDM の専門家に送信するだけです。

当社では独自のパターンも保有しているため、ほとんどの場合、将来の部品の設計を作成する必要はありません。

レーザー切断部品の設計を作成するためのソフトウェアをお勧めしますか?

2D パーツを描画する場合は、次のソフトウェアを強くお勧めします。

- コーレルDRAW (豊富なツールとアプリケーションを備えたグラフィック デザイン ソフトウェア)。

- アドビイラストレーター (高品質のデザインを作成するために使用される強力なソフトウェア)。

- オートキャド (優れた描画ソフトウェア。主にエンジニアや建築家が詳細な図面や製品の表現を作成するために使用します)。

- インクスケープ (シンプルなグラフィック デザインを作成するための無料のオープン ソース オプション)。

- ドラフトサイト (プロフェッショナルな 2D 製図および設計ソリューションの無料オプション)。

- リブレCAD (無料のオープンソースソフトウェア、コミュニティ主導の 2D CAD プログラム)。

3D パーツの設計に関しては、次のソフトウェアを使用することができます。

- ソリッドワークス (特定のアプリケーションの設計を支援するための複数のパッケージを備えたエンジニアリング 3D 設計ソフトウェア)。

- オートデスク インベンター (設計されたシステムを作成および最適化するために使用される専門的な機械設計ソフトウェア)。

- オートデスクフュージョン (エンジニアリングおよび製造プロセスを通じて設計者を支援するために使用されるクラウドベースの CAD プラットフォーム)。

- オートデスク 123D メイク (3D モデルをインポートし、切り取って組み立てることができるレーザーカット シートにスライスできる無料ソフトウェア)。

どのような種類のソフトウェアを使用する場合でも、最も一般的なファイル形式には次のようなものがあることに注意してください。

- AutoCAD DXF。

- Adobe Illustrator の EPS。

- CorelDRAW による CDR。

- AutoCAD による DWG。

- XML による SVG。

- Adobe IllustratorによるAI。

KDM Steel はレーザーラスター処理とベクター切断を実行できますか?

質問に答える前に、レーザー ラスターとベクター カッティングの定義について理解しておきましょう。

# 1. ベクトルカット

切断操作中、切断ヘッドは材料に連続レーザーを照射して切断します。

どこをカットするかを知るために、レーザー カッター ドライバーは、設計されたピース内のすべてのベクトル パスを読み取ります。

ファイルをレーザー カッターに送信すると、最小の線の太さを持つヘアラインまたはベクター グラフィックとして登録された線だけがレーザーによってカットされます。

画像や太い線などの他のすべてのグラフィックはラスター化されますが、これについては後で説明します。

レーザーは、適切な設定で供給されると材料を切断するため、ベクター切断は通常、部品の輪郭や材料から切り取りたい特徴や穴を切り取るために使用されます。

# 2. レーザーラスタリング

ラスター化はベクター切断とは大きく異なります。ワークピースを切断する代わりに、レーザーは切断する材料の最上層を焼き切り、ラスター効果を使用して 2 色 (場合によってはグレースケール) の画像を作成します。

ラスター素材の場合、レーザーは通常、ベクター素材をカットするときよりも低い出力に設定され、パルスビームを照射する代わりに、選択した DPI (インチあたりのドット数) で細かいドットを作成するため、レーザーは実際には完全にカットされません。

DPI は画像の解像度に直接関連しており、コンピューター上の画像解像度とまったく同じように、画像の表示の精細さに影響します。

DPI を調整することで、素材に対するレーザーの効果を制御できます。

一部の素材ではラスタリングが非常に鮮明に出力されますが、他の素材では期待どおりの結果が得られない場合があります。

初めてラスター化を行う前に、希望する効果が得られるまで設定を試してみてください。

注: KDM Steel は、ベクター切断やレーザー ラスター処理など、考えられるあらゆる金属加工操作を実行できます。

レーザー切断部品に彫刻できますか?

切断と彫刻は 2 つの別々のレーザー プロセスですが、多くの類似点があるため、単一の切断レーザー セットアップを使用して材料をレーザー彫刻することもできます。

切断レーザーを使用すると、ビームの強度、持続時間、熱出力をユーザーが完全に制御できるため、さまざまな材料やプロセスに合わせて操作できます。

切断と彫刻のプロセスは似ていますが、重要な違いもあります。

まず第一に、レーザー切断では、サイズを縮小するため、または形状を作成するために材料を切断します。

一方、レーザーによる彫刻は、素材に深い跡を残すもので、商品のバーコードなどによく使用されます。

物理的なプロセス自体の実際の実行の違いは、レーザー レンズによって決まります。

レーザー彫刻プロセスでは、レーザー レンズが短くなり、より細かく正確なスポット サイズが得られます。

これにより、彫刻の品質が向上します。

一方、レーザー切断では、より長いレーザー レンズが使用されるため、特に厚い金属や材料の切断に適しています。

たとえば、自動車の部品を切り出してシリアル番号を彫刻するなど、単一の物体またはアイテムに対して切断と彫刻の両方を実行する必要があることは珍しくありません。

KDM Steel では、レーザー切断と彫刻の両方の手順を正常に実行できます。

レーザー切断、プラズマ切断、機械切断 – さまざまな部品を作るときにどの方法が良いでしょうか?

プラズマ切断とレーザー切断はどちらもさまざまな独自の利点を提供しますが、特定の用途に最適な手法は、手元の作業の詳細によって異なります。

厳しい部品公差が要求される用途では、レーザー切断は、高度に集中した光線を使用して切断を完了するため、通常は理想的です。

レーザー切断は、材料の厚さに応じて正確な切断や小さな穴径を必要とする部品にも適しています。

レーザー切断は通常、薄い金属に使用されますが、プラズマカッターは厚いシートや板状の金属を扱うことができます。

最新のプラズマカッターのほとんどは、最大 80 mm の厚さの金属を処理できます。

切り抜きや複雑な切り込みのない、シンプルで単純な形状を必要とする部品の場合、プラズマ切断がより適した選択肢です。

プラズマ切断は、レーザーでは処理できない反射面を持つ金属も切断できます。

さらに、プラズママシンは、けがき、トリミング、溶接、彫刻など、さまざまな目的に使用できます。

プラズマ切断装置は、一般的にレーザー加工機よりもコスト効率が高く、特にハイエンドモデルを扱う場合には、高品質の部品複製を保証します。

プラズマ カッターはレーザー カッターよりも切断幅が小さいため、プロファイリング プロセス中に失われる材料が少なくなりますが、レーザー カッターでは許容誤差が若干狭くなります。

プラズマカッターとレーザーカッターはどちらも CAD/CAM ツールと簡単に統合できます。

レーザー切断は材料を切断するだけでなく、製品に仕上げを施すため、他の方法に比べてより合理化されたプロセスであると簡単に言えます。 機械切断.

レーザー切断では、材料とレーザー装置が直接接触しないため、偶発的なマーキングや汚染の可能性が非常に低くなります。

また、レーザーは熱影響部が小さくなるため、切断箇所での変形や材料の巻き付きのリスクが低くなります。

しかし、レーザー切断は非常にコストがかかり、製造方法が複雑になる可能性があります。

一方、機械的な方法はコスト効率が非常に高く、製造サービスに簡単に組み込むことができます。

強力なエネルギー源を必要とするレーザー機器とは異なり、機械式は必要なエネルギー源が少なく、レーザー機器ほど急速にエネルギーを消費しません。

レーザー装置は周辺機器がほとんどで高価です。

レンズ、セレン化亜鉛、金鏡などの機械は追加費用がかかりますが、レーザー切断方法にとって非常に重要です。

機械切断とレーザー切断のどちらかを選択する場合、これらのプロセスは互いに排他的ではないことを覚えておくことが重要です。

どちらを選択するかは、コストとエネルギーの節約を優先するか、特定の材料の変形や損傷の可能性を減らすかによって決まります。

レーザー切断後の部品の表面をどのように処理しますか?

最初、すべての金属ブランクは研磨されていない未加工の金属片として出荷されます。

レーザー切断プロセスが完了したら、すべての金属部品を磨き上げて最適なデザインを実現します。

KDM Steel の専門家が行えるもう一つの重要な作業は彫刻です。お客様の図面に従って金属部品を切断した後、その表面に何らかのマークを彫刻することができます。

実際、彫刻はブランドが各金属部品を個別化するための優れたツールです。

レーザーは部品に損傷を与える可能性がありますか?

場合によっては、そうです。

産業用レーザー切断機にはさまざまな安全機構が備わっていますが、それでも金属部品だけでなく操作者にも重大な損傷を与える可能性があります。

そのため、KDM Steel の専門家は、レーザーカッターでの作業を開始する前に、特定のトレーニング プログラムを受けます。

金属部分の損傷について言えば、特に現代ではほぼ安全になっています。

特殊な構造ソリューションにより、レーザー切断は非接触プロセスとなり、焦点を合わせた領域に対して非常に正確なビームを使用します。

そのため、材料の周囲への熱によるダメージは最小限に抑えられます。

https://youtu.be/SG8h1Ykf1lc