ステンレス鋼鋳造:完全ガイド

ステンレス鋳造事業への参入を期待していますか?

この分野での経験はどのようなものですか?

今日は、ステンレス鋼をうまく鋳造する方法をお見せしたいと思います。

複雑な産業プロセスのように思われるかもしれませんが、すべてをシンプルに説明します。

したがって、ステンレス鋼鋳造の詳細に入る前に、ここで学習する内容の概要を簡単に説明します。

これらを見てください:

- ステンレス鋳造の意味は何ですか?

- 鋳造に最適なステンレス鋼のグレード

- ステンレス鋼の鋳造方法

- ステンレス鋼鋳造のステップバイステップのプロセス

- 鋳造中のステンレス鋼の欠陥の制御

- ステンレス鋼鋳造基準と品質管理

- ステンレス鋼鋳造コストに影響を与える要因

- ステンレス鋼鋳造の用途

- ステンレス鋼の鍛造とステンレス鋼の鋳造

- ステンレス鋼鋳造に関するよくある質問

- ステンレス鋼鋳造会社 – KDM Steel

さて、これはステンレス鋼鋳造に関する詳細なガイドになります。

さらに詳しく知るには読み続けてください。始めましょうか?

ステンレス鋼鋳造とは何ですか?

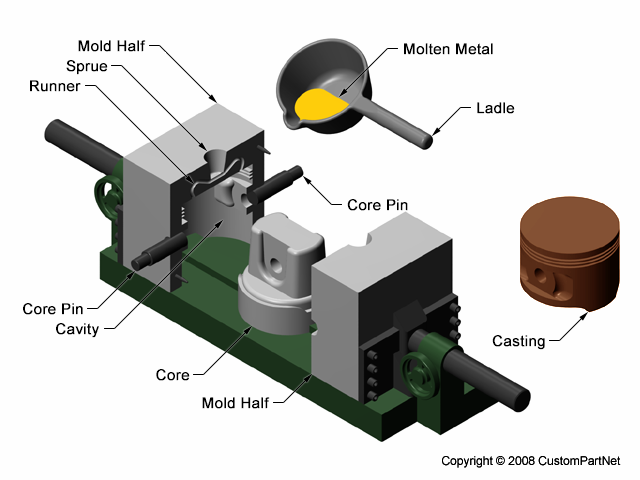

これは、溶融ステンレス鋼を金型または金型の空洞の組み合わせに導入して最終製品を形成する工業的手法です。

まず、最終製品が想定する形状に合わせて金型のキャビティを構築します。

その後、必要なタイプのステンレス鋼は、所定の融点まで高温で加熱されます。

これにより、固体金属は液体状態に変わります。

最後に、溶融金属がキャビティに注がれ、冷却されて最終形状に固まります。

その後、製品は洗浄のために抽出されます。

鋳造ステンレス鋼部品 – 写真提供: Off Shore Direct Metals

凝固後には熱処理などのいくつかの例示的な措置を講じることもできる。

検査は、製品が購入者の規定どおりの望ましい特性を備えているかどうかを確認するためにも重要です。

後で説明するように、 鋳造工程 順次的であり、異なる対策を伴います。

これは最もよく尋ねられる質問の 1 つです。

ステンレス鋼の鋳物は、主要な化学成分が 1 つだけである鍛造鋳物とは異なり、多数の化学成分から構成される場合があります。

さらに、鍛造鋳物は、次のような単純な手段によって機械的に生産されます。ローリング そして鍛造 最終製品に組み込みます。

これは、鋳型のキャビティに流し込むだけで鋳型の形状になる鋼鋳物とは対照的です。

これらの理由により、鋼鋳物は、特にさまざまな過酷な条件にさらされた場合、鍛造鋳物とは対照的に優れた品質を示します。

それを知った上で、次のセグメントに進みましょう。

それで、

鋳造に最適なステンレス鋼のグレードは何ですか?

その前に、鋼鉄は主に鉄と炭素とその他の元素から構成される金属合金であることに注意してください。

しかし、ステンレス鋼は、通常質量比で10.5 %以上の多量のクロム含有量で構成された合金です。

残りの質量は鉄で構成されています。

特に、 クロム 耐食性に関与しており、したがってクロムの増加は金属の耐食性を高めることになります。

さらに、ステンレス鋼はクロム以外にも次のような成分で構成されています。

- モリブデン

- ニッケル

- チタン

- 銅

- 窒素

- リン等

これらすべての微量成分の中で、モリブデンは完全にユニークです。

なぜ?

ステンレス鋼の耐食性を大幅に向上させます。

また、 モリブデン 最も一般的に利用できる 2 種類のステンレス鋼を区別する特有の化学物質です。

これらのタイプはステンレス鋼 304 とステンレス鋼 316 です。このガイドの後半でこれら 2 つについて説明します。

したがって、ここで挙げた 2 つの一般的なステンレス鋼以外にも、いくつかの種類のステンレス鋼が存在することは明らかです。

それらの違いは、化学組成の違いによる独特の合金組成と、さまざまな物理的特性にあります。

それはさておき。

鋳造プロセスを開始する前に、まず最も適した種類のステンレス鋼を選択するのが賢明です。

鋳造における最大の目標は「質の高い鋳造品を生産すること」であることを忘れないでください。

偶然にも、鋳物の品質は使用されるステンレス鋼の種類によって決まります。

したがって、鋳造に最適なグレードは次のとおりです。

- ステンレス鋼304

- ステンレス鋼316

これら2種類の金属はすべて ステンレス鋼のクラス300シリーズ.

つまり、クロムニッケル合金であるということです。

それぞれ見てみましょう。

a) ステンレス鋼304

このグレードはオーステナイト系ステンレス鋼グループに属します。

オーステナイト系ステンレス鋼とは何ですか?

このグループは、微細構造および面心立方結晶構造のステンレス鋼で構成されています。

ちなみに、これはステンレス鋼の中で最大のカテゴリーです。

実のところ、ステンレス鋼全体の 75 % を占めています。

304ステンレス鋼管

SS304 は一般にグループ 18/8 とも呼ばれます。

なぜ?

なぜなら、鉄以外の主要成分として、それぞれ約 18% と 8% の組成のクロムとニッケルが構成されているからです。

このグレードの注目すべき特徴は次のとおりです。

さまざまな環境や大気条件による腐食に対して高い耐性があります。

その結果、環境中の酸性溶液などのほとんどの酸化剤に耐えることができます。

ただし、ステンレス鋼 304 は、次のような極端な条件にさらされると腐食しやすいことに注意してください。

· 温かい塩化物溶液は隙間腐食を引き起こす

この溶液に含まれる塩化物イオンは、クロムの酸化バリアを迂回する浸透性の化学領域を形成します。

このバリアは、金属を劣化させる可能性のある有害な外部化学反応に対する保護シールドとして機能することに注意してください。

化学領域の形成により、保護層の下にある内部部品が損傷を受けます。

· 海岸平野のような塩性気候の地域

ステンレス鋼 304 に関連するこれらの制限の結果として、316 タイプは信頼できる代替品となります。

特に、重度の塩化物や塩分濃度が関係している場合。

ここで、この金属の一般的な用途について考えてみましょう。

ステンレス鋼304の用途

この金属は以下の製品の製造に広く使用されています。

私。 家庭用品 - 主にキッチン家電や食品加工機器。これは、この金属が耐久性があり、消毒も可能であるという事実によるものです。

II. 工業製品 – 例えば、 機械部品、ドアなど

ステンレス鋼鋳物

ステンレス鋼 304 には、304 H と 304 L というマイナークラスも存在します。

ただし、304 タイプと同様にクロムとニッケルの成分が含まれています。

さらに、腐食に対しても同様に耐性があります。

ここでの「H」は、304 H の炭素含有量がわずかに高い (0.04 – 0.1) ことを示します。

高温を伴い、ある程度の強度が必要とされる処置に使用するのに適しています。

304 L 種は炭素含有量がほとんどないか、総質量の最大 0.03 % 未満です。

その結果、溶接中の過敏性が大幅に低下します。

ここでの鋭敏化とは、粒界上に炭化クロムが形成されることを指します。

これは、ステンレス鋼が溶接手順と同じ極端な温度にさらされたときに発生します。

結果として生じる炭化クロムは、特に粒界に沿った金属の耐食性を大幅に低下させます。

このため、ステンレス鋼 304 L は溶接手順に適しています。

b) ステンレス鋼316

このタイプの金属は、304 タイプに次いで最も一般的に利用できるステンレス鋼の形態です。

偶然にも、304 と 316 は最も類似した物理的および機械的特性を備えています。

前述のように、主な違いはモリブデンの有無にあります。

ステンレス鋼316には約3 %モリブデンが含まれています。

304 と同様に、ステンレス鋼 316 にも、316 L、F、H など、さまざまなタイプがあります。

鋳造ステンレス鋼

繰り返しになりますが、それぞれのタイプは化学組成が異なるため、わずかに異なります。

316Lはカーボン量が少ないタイプです。

繰り返しになりますが、これは、前述したように、まったく過敏化を示さないため、多くの溶接作業で好まれるタイプです。

それ以外にも、より高い温度範囲と腐食の危険性が高い用途に適しています。

このため、海洋工事や建設業界でよく使用されています。

グレード 316 H は、L とは異なり、炭素の痕跡量が多いため、高温でも非常に強力です。

ステンレス鋼316の特徴は次のとおりです。

I. 完璧な耐腐食性 - モリブデンが含まれているため、特に塩化物溶液や塩分を含む条件など、非常に慢性的な要因に対してより耐性があります。この特性により、最終的に 304 よりも優れていることを覚えておいてください。

II. 成形性、溶接性に優れています。

III. 特に工業用途のさまざまな部品の形成において、巻いたり折ったりするのが簡単です。

ステンレス鋼316の用途

I. 化学処理産業用途 - これは、その耐性と酸性条件での使用への適合性の結果です。

II. 医薬品における医療用手術機器の製造 - これは金属の非反応性によるものです。

III. 熱交換器、ジェットエンジン部品、ポンプ部品の製造。

SS316 と SS304 の違いを簡単に見分けるのは難しいのではないでしょうか。

もしそうなら、両者を比較するために、以下の表を調べてください。

| ステンレス鋼304 | ステンレス鋼316 |

| モリブデンを除く他の微量元素はすべて含まれています | 2 – 3%モリブデンを含む |

| 塩化物や塩分にさらされると腐食します。 | 塩化物溶液および塩分条件に耐性があります。 |

| ほとんどの一般的な酸化剤による腐食に耐えることができます | あらゆる物質や悪条件による腐食に耐えます |

| 消毒が容易なので、キッチンや食品器具の製造に適しています。 | 非反応性なので、医薬品を含む医療・外科機器に適しています。 |

304と316のどちらのタイプが最も適していますか?

一般的に、これら 2 つのタイプはすべて非常に便利です。

ただし、この 2 つのうちどちらを選択するかは、金属をどのような状況で使用する予定かによって決まります。

アプリケーションで優れた成形性が求められる手順の場合は、316 ではなく 304 を選択してください。

後者は成形性が悪い。

さらに、海水や塩水などの腐食性物質の多い環境で作業することを検討している場合は、316 を選択してください。

コストに焦点を移すと、316 に比べて比較的安価な 304 の方がより良い選択となります。

最後に、硬度とともにより高い強度が求められる用途では、304 ではなく 316 を選択します。

頑張ってください。

それでは次のセグメントに進みましょう。

ステンレス鋼を鋳造するさまざまな方法について説明します。次に進みましょう。

ステンレス鋼の鋳造方法

ここでは、ステンレス鋼の鋳造方法についてのみ説明します。

ステンレス鋼鋳造

また、この作品はステンレスタイプのみをベースとします。

ステンレス鋼を鋳造する一般的な方法は次のとおりです。

インベストメント鋳造

- 遠心鋳造

- 連続鋳造

- 砂型鋳造

- コーナーキャスティング

- 圧力ダイカスト

- ロストワックス鋳造

これから、それらすべてについて見ていきましょう。

ステンレス鋼精密鋳造

これは、ワックスまたはフォームで構築された金型の空洞を使用する技術的なプロセスです。

金型のキャビティは通常、鋳造品が想定する特定のパターンに基づいて設計されます。

通常、パターンは耐火材料を使用してコーティングされ、その後鋳型が形成されます。

その後、溶けた金属を鋳型に流し込むと、ワックスは溶けてしまいます。

その後、冷却と凝固が続きます。

最後に、鋳造品の準備が整いました。

興味深いことに、「投資」という用語は「完全なカバー」を意味します。

したがって、インベストメント鋳造とは、ワックスパターンを耐火材料で完全に覆う技術を指します。

インベストメント鋳造

この手順に含まれるステップを簡単に見てみましょう。

I. まず、ワックスの型を用意します。ワックスの代わりにプラスチックやフォームを使用することもできますが、溶けやすく再利用できるため、ワックスが最も好まれます。

II. 製造する必要がある鋳造品の数に応じて、1 回の鋳造プロセスで複数のワックス パターンを取り付けることができます。さらに、ワックス パターンをワックス バーに接続することもできます。バーは、後で中央のスプルースとして機能します。

III. その後、バーの端にセラミックカップを固定します。この時点で、ある種の配置が完成しました。これには、パターンで固定されたワックスバーとカップが含まれます。これらの配置の組み合わせは木に似ているため、「ツリー」と呼ばれています。

IV. 次に、ツリーパターンをセラミックスラリーに浸します。パターンの表面にセラミックの層が形成されることに注意してください。層を厚くするには、希望の厚さになるまでパターンをスラリーに継続的に浸す必要があります。

V. セラミックコーティングが最適な厚さになったら、木の模様を自然乾燥させます。

VI. この時点で、硬化したセットを裏返し、平均温度 90 ⁰ C ~ 180 ⁰ C で加熱します。この熱によりワックスが溶け、型の空洞を残して流れ出ます。

VII. その後、セラミック金型のキャビティを約1000 F~2000 F(550 ⁰C~1100 ⁰C)の非常に高い温度で加熱します。

この段階で金型を加熱することは非常に重要です。その理由は、熱によって次のことが実現されるからです。

- 型を強化します。

- 前の工程で閉じ込められた可能性のあるワックスを溶かします。

VIII. その後、まだ熱いうちに型を別の場所に移し、溶けやすいステンレス鋼を型に注ぎます。

では、なぜ鋳型が熱いうちに液体金属を注ぐことが重要なのでしょうか?

2つの理由が挙げられます。

- 金型キャビティを通る溶融金属の自由な流れを強化します。キャビティのあらゆる薄い部分を充填するプロセスで。

- 冷却プロセス中に金型キャビティが収縮してしまうため、完璧な寸法精度が実現します。

IX. 金型のキャビティが満たされたら、完全に固まるまで冷却します。

X. 最後に、セラミック鋳型を取り外して、精密鋳造を行います。

XI. 「木」から、明確に区別できる部分を切り取ります。

これで、鋳造品が使用できるようになりました。

簡単ですよね?

https://youtu.be/UrUsaGussfc

ステンレス鋼精密鋳造の利点

- 非常に薄いセクションを製造するのがより簡単かつ容易になります。実際、0.15 インチほどの狭い部品も製造できます。

- 得られた鋳造品は、許容差が 0.76 mm と、寸法精度が向上しました。

- このプロセスは、ほぼあらゆる金属の鋳造に使用できます。さらに、最大質量 75 ポンドの小型鋳物の製造にも適しています。

- 非常に複雑な部品を優れた表面仕上げで鋳造することが可能です。

この手法に関連する主な欠点は次のとおりです。

- 比較的高価です。

- さらに、それは労働集約的であり、技術集約的です。

ステンレス鋼 遠心鋳造

鋳造方法の中でも、これは際立っています。

重力と圧力を利用して金型に充填する他の方法とは異なり、この方法は強力な遠心力を利用します。

その結果、円筒部品や中空構造物の製造に非常に適しています。

この工程では、円筒形の鋳型が作られ、遠心力を利用して鋳物が生成されます。

その結果、これらの鋳造品は鋳型の円筒形の形状を示します。

通常、これらの金型は永久的な金属であり、一般的には鋼鉄または鉄で作られています。

遠心鋳造

遠心鋳造は次の 2 つの方法で行うことができます。

I. 垂直遠心鋳造

II. 水平遠心鋳造

両者の違いは円筒形の金型の傾斜位置によって決まります。

垂直遠心鋳造では、円筒状の鋳型を垂直軸で回転させる鋳造機の組み合わせが使用されます。

一方、遠心鋳造機は、水平遠心鋳造プロセスで鋳型を水平軸に沿って回転させます。

製造メカニズムは異なるかもしれませんが、遠心鋳造プロセスは両方のプロセスで似ています。

遠心鋳造の手順を見てみましょう。

I. 型の準備

このステップには、円筒形の金型をすぐに使用できるようにするための一連の手順が含まれます。

型をセラミックスラリーに浸して壁をコーティングし、その後乾燥させることもできます。

準備ができたら、遠心分離機に型を取り付けて電源を入れます。

約 1100 RPM の超高速で軸を中心に回転させます。

II. 注ぐ。

次に、溶けたステンレス鋼を炉から取り出し、回転している鋳型にすぐに注ぎます。

この手順は手動で実行するのが難しい場合があるため、自動充填機を使用する必要があるかもしれません。

遠心力の助けにより、溶融金属は金型が満たされるにつれてキャビティの壁に沿って均一に分散されます。

密度の高い液体は壁に吸い上げられ、不純物を含む密度の低い液体は浮遊したままになったり、内部の表面を占めたりします。

III. 冷却

金型が完全に満たされたので、金属が冷えるまで回転が継続することを確認します。

材料が外壁から冷えていき、最終的には内壁まで冷えていくのがわかります。

IV. 鋳物の除去。

これで回転を停止できます。

しかし、その前に、材料が冷えて完全に固まっていることを確認する必要があります。

鋳型から鋳物を取り出します。

鋳物を取り出すには、型の空洞を振り落とすか、壊す必要があります。

これは簡単なはずです。

V. 仕上げ

鋳物を検査して、鋳物の品質を確認します。

その後、研磨やサンドブラストによって形成された凹凸を除去します。

関連するアプリケーションで鋳物を使用できるようになりました。

遠心鋳造の利点

- このプロセスは非常に大きな部品を形成するために使用できます。

- 優れた表面仕上げと高精度な寸法の部品を生産できます。

- 労働コストが低い

- 廃棄物やスクラップがほとんど発生しません。

大きな制限は、このプロセスが円筒形の鋳造品の製造に適用可能であることです。

ステンレス鋼 砂型鋳造法

インベストメント鋳造とは異なり、この方法では砂型を使用して複雑で独特な部品を製造します。

砂型は珪砂で作られています。

鋳型の材料としての砂には、いくつかの利点があります。

見てください。

砂型鋳造

砂を鋳型の材料として使用する利点:

- 安価で簡単に入手できる

- 砂は高温に耐えることができるため、砂よりも融点の高い金属を作るのに適しています。

このプロセスで採用された方法論を簡単に見てみましょう。

i. 最初に、鋳造プロセス用の鋳型を作成する必要があります。

特定のパターンを設計することによってこの段階を開始します。

それ以外の場合は、適切なタイプのパターンを選択して使用できます。

繰り返しになりますが、選択は次の要素に応じて異なります。

- パターンの素材。

- パターンで開始される手当

- 使用するパターンのコスト。

ここでのパターンは 2 つの等しい半分で構成されています。

上半分と下半分。

その後、型の周りの半分ずつに砂を詰めます。

空洞の形状を安定させるために、砂とバインダーを混ぜることを忘れないでください。

梱包は手作業で行うことも、自動機械を使用して行うこともできます。

砂の種類によって用途が異なるため、鋳物砂の品質と種類を必ず確認してください。

鋳物砂は結合力が強く、浸透性を失いにくいです。

珪砂、粘土、適度な水分の混合物で構成されています。

したがって、作成したい素材の種類に応じてそれぞれを比較対照してみる価値があります。

最も一般的に使用される砂型の種類は次のとおりです。

- 天然砂と合成砂

- 緑砂型 – これは砂、水、そして

- 乾式砂型 - 有機質を含む砂でできています。このタイプは高温処理することで強化されます。また、非常に高価ですが、非常に正確な鋳物を生み出します。

繰り返しになりますが、使用される砂の特性は、砂型の品質に直接影響します。

良質な砂には、次のような特徴があります。

- 最適な強度

- 優れた透過性

- 優れた熱伝導性

- 再利用可能であること

ii. 型が型にしっかりと固定されたら、慎重に取り外します。残っているのは、次のステップで重要となる型の空洞です。

キャビティの表面を潤滑するなどの追加対策を講じることもできます。

これにより、後で鋳物の除去が容易になります。

iii. 次に、成形キャビティの一端に固定されたゲート システムまたは注ぎ口を作成します。

ゲートの主な目的は次のとおりです。

- 鋳造時に鋳型のキャビティ内に注入された溶融金属を導くこと。

- 加熱により溶融したパターン材料を排出するための経路を設ける。

- ランナーにパターンを結合する

iv. 次に、溶融ステンレス鋼を金型のキャビティに注ぎます。このステップの前に、合金を炉内に保管して維持する必要があります。

キャビティ チャネルとセクションが完全に満たされていることを確認します。

これを手動で行うことも、自動充填機を使用して行うこともできます。

キャビティ内の金属が早期に固まるのを防ぐため、短時間で素早く金型に充填するようにしてください。

v. その後、冷却します。鋳物に適切に充填したら、辛抱強く待って、鋳型が完全に冷えて固まるまで待ちます。

冷却時間は、鋳物の予定壁厚に大きく依存します。

壁が厚いと、冷却時間が長くなります。

十分な冷却時間を確保できない場合、次のような結果になります。

- 鋳物の変形

- ひび割れ、

- 不完全な記入部分

- 収縮

vi. 適切な冷却時間が経過したら、鋳型を壊して鋳物を取り出すことができます。このプロセスでは、鋳型を振るだけで済みます。

ただし、シェイクアウト手順は振動機を使用して実行されます。

この装置は、最終製品を残して砂を引き剥がすのに効率的です。

機械を使用しているにもかかわらず、必ずしも正確ではない場合があります。

鋳物の中に砂の層がまだ残っている場合があります。

そのため、ブラスト機を使用することをお勧めします。

バイブレーターとは異なり、ブラスト機は閉じ込められた砂を完全に除去し、鋳物の粗い表面をきれいにします。

vii. その後、表面のトリミングと検査が続きます。部品に不規則性がないか確認します。不規則性がある場合は、表面のトリミングを行う必要があります。

不規則に突出した表面は、冷却プロセスの非効率性によって生じます。

その結果、鋳造表面に余分な材料が発生する可能性もあります。

これらの長い部分を切断するには、ハンマー、のこぎり、トリミングプレスなどの機械設備を使用する場合があります。

切断プロセスに時間がかかる必要はありません。

ただし、鋳造物のサイズによって大きく異なります。

大きいものは刈り込むのにかなりの時間がかかるでしょう。

また、これらの叩き潰された部品は廃棄することも、別の砂型鋳造プロセスで再利用することもできます。

後者の処理を希望する場合は、同様の化学組成を持つ部品のみを再利用することが最も重要です。

砂型鋳造の利点

- 非常に大きな部品の製造に使用できます。

- 複雑なデザインの形成。

- 発生したスクラップや廃棄物はリサイクル可能です。

欠点は次のとおりです。

- 材料強度が低い

- 労働集約的

- 生産された鋳物は、良好な多孔性を持つ可能性が高くなります。

ステンレス鋼 連続鋳造

ストランドキャスティングと同じくらいよく知られています。

この技術は通常、特定の長さのステンレス鋼を鋳造する製造工業プロセスで使用されます。

この場合、溶融鋼はトラフのようなタンディッシュに供給され、そこから垂直の鋳型を通って流れていきます。

垂直金型には冷却システムも付属しています。

その後、溶けた鋼は冷えて固まります。

連続鋳造プロセスでは、ステンレス鋼の鋳物の長いストランドが生成されます。

他の鋳造メカニズムとは異なり、それに応じて断続的なステップが実行されます。

鋳造所によって、連続鋳造機の設計や改造は異なります。

ただし、良いニュースとしては、すべての手順と手順は似ているということです。

連続鋳造

ステップバイステップの連続製造プロセス

- 溶けた金属をタンディッシュに注ぎます。

タンディッシュは、溶融金属を一時的に貯蔵する容器です。

通常、型のすぐ上に配置されます。

実際には、地表から約 80 フィートの高さに固定されています。

タンディッシュの重要性は次のとおりです。

- 溶融ステンレス鋼を鋳型に供給するための一時的な貯蔵庫として機能します。したがって、大量の溶融金属を保持できるように、常に大容量で設計されています。

- 液体金属を鋳型内に継続的かつ安定的に供給します。

- タンディッシュは、鋳型に正確な比率で液体を充填する役割を担っています。これを確実にするために、タンディッシュには液体の正確かつ最適な供給を保証する自動制御システムが装備されています。

基本的に、制御システムは溶鋼の流れを制御します。

これは、タンディッシュ内の溶融金属のレベルを決定することによって行われます。

その後、制御システムは鋳型内で必要とされる事前要求レベルを定義し、それによってタンディッシュからの金属 - 液体出力を制御します。

鋳造のスムーズな移行が保証されます。

重要なのは、鋳造がタンディッシュ内で始まることです。

また、溶融金属がこの場所で固まるのを防ぐために、タンディッシュに溶融金属が常に供給されるようにする必要があります。

- これらすべての作業が完了したら、溶融ステンレス鋼の精製が続きます。この段階で、利用可能なスラグと不純物がすべて抽出されます。

鋼鉄は高温下ではほとんどの外部環境条件に対して非常に反応性の高い金属であるため、常に注意を払う必要があります。

したがって、金型の上部には、不活性ガス、具体的にはアルゴンガスを噴霧するためのガスノズルが取り付けられる場合があります。

なぜアルゴンなのですか?

その理由は次のとおりです。

- アルゴンは金属と反応する可能性のある酸素などの酸化ガスを排出します。

- さらに、アルゴンは金属の品質を損なうことはありません。不活性ガスは非反応性であることを覚えておいてください。

- これで、溶けた金属が簡単に金型に流れ込むようになります。金型は銅で特別に作られています。銅素材は周囲に熱を伝導しやすいため、これは非常に重要です。

さらに、金型には水冷フィンのシステムが備わっています。

冷却機構は金属鋳物の凝固を助けます。

さらに、金型は通常、上下の運動パターンで動くように作られています。

この動きは、固化した金属が金型の壁に付着するリスクを回避するために不可欠です。

前述のように、金属鋳造は外壁から凝固し、その後内部に向かって凝固します。

注目すべきは、鋳造物が金型の空洞で完全に固まるわけではないということです。

したがって、これを最小限に抑えるには、十分な冷却時間を確保する必要があります。

さらに、油やスラグを使用して金型を潤滑することもできます。

オイル塗布は次のような理由で不可欠です:

- 価値のあるものを提供する 潤滑 金型キャビティへ。

- 空洞内に閉じ込められた空気を排出します。

- 金型キャビティに熱バリアを提供します。

- 金型内の金属ストランドの流れは調整され、一定の速度で移動します。最も重要なのは、流れがローラーによって制御されることです。

ローラーはストランドの流れをガイドし、目的の経路に導くために取り付けられています。

オプションで、金属ストランドを垂直にねじるために 2 つの異なるローラー セットを含めることもできます。

それをまっすぐにするために別のセットも入ります。

したがって、相互に調整されたローラーのセットは、ストランドの流れの動きの方向を垂直傾斜から水平傾斜に変更します。

その後、鋳造は水平方向に流れていきます。

- ストランド全体がローラーを通過した後、切断テーブルに移動します。

通常、製造業では、刃先は鋸です。

金属鋳造がまだ動いている間に、刃先が連続鋳造物の切断を開始します。

そこにいますよ。

このプロセスの利点

- 材料の無駄が少ない

- このプロセスにおける運用コストは大幅に削減されます。

- 高品質の鋳物を生産

- 大量生産

ステンレス鋼 コーナーキャスティング

この場合、結果として得られる鋳造手順により、コーナー鋳物が生成されます。

これらの製品は輸送コンテナを強化するために設計されています。

コーナーキャスティング

通常は8セットで設計・販売されます。

各セットはコンテナの上部の角に固定されます。

左上と右上の角、左下と右下の角。

さらに、これらの製品の寸法は、 国際標準化機構(ISO)1161.

コーナー鋳物の技術的な役割のため、それぞれの設計図と仕様は ISO による承認と検証のために提出する必要があります。

また、鋳造プロセスに不可欠なその他の重要な手順も製造業者が提出する必要があります。

これらの手順には、使用された金属合金の化学分析が含まれる場合があります。 溶接性 熱処理も行います。

検証プロセスが完了すると、これらのコーナーフィッティングは任意の方法で作成できます。 ステンレス鋼鋳造 方法。

その過程で、強度を高めるために大幅に補強されます。

コーナー鋳物を含むすべての鋳物は、適切に熱処理する必要があることに注意してください。

さらに、コーナー鋳物は、次のような適切な機械的特性を実現するように設計する必要があります。

- 最適な降伏強度

- 優れた引張強度

- 伸びが良くなる

- 大きなインパクトのあるエネルギー

ステンレス鋼 圧力ダイカスト

これは、ニアネットシェイプ設計の高級金属鋳造品の製造に適した、コスト効率の高い製造プロセスです。

興味深いことに、これらの製品には優れた許容範囲があります。

最終的に、圧力ダイカストプロセスでは、高圧の溶融ステンレス鋼を金型キャビティに導入します。

ここでは、適切な希望形状を持つ一対のツールスツールダイを使用して金型キャビティが作成されます。

溶融金属が金型に充填されると、冷却されて急速に固化し、必要な正味形状の鋳物が形成されます。

その後、鋳物が回収されます。

エンジンブロック

この手順では、溶融金属の注入に高圧が使用されるため、圧力ダイカストと呼ばれます。

進めましょう。

圧力ダイカスト法の種類

この鋳造プロセスは、注がれる溶融ステンレス鋼の圧力の大きさに応じて 2 つのカテゴリに分類できます。

したがって、次のようになります。

- 高圧ダイカスト

- 低圧ダイカスト

具体的なカテゴリーについては後で説明しますが、その前に基本的な事項について説明しましょう。

これら両方のプロセスは、異なる状況で使用されます。

このような状況を引き起こす要因には、以下のものが含まれますが、これらに限定されるものではありません。

- コンポーネントの複雑さ

- 生産される鋳物の品質

- 製造業の財務予算。

ダイカストシステム

高圧ダイカスト

まず、このプロセスに関係する金型について考えてみましょう。

ここでのダイは、2 つの等しい半分の 2 つのセクションに分かれています。

金型の各半分は機械プレートに固定されます。

それらの唯一の違いは、片方の半分が固定プレートに取り付けられ、もう片方が可動プレート上に固定されていることです。

通常、機械は水平にメンテナンスおよび調整する必要があります。

この金型固定技術により、ダイカストマシンの開閉が容易になります。

ダイカストマシンには、次の 2 つの異なるカテゴリがあります。

- コールドチャンバーダイカストマシン

- ホットチャンバーダイカストマシン

溶融金属は、非常に高い圧力と最大 1100 バールの速度で金型に注がれます。

溶融金属はショットチャンバー内に注入されます。

その後、ピストンが駆動して液体を金型キャビティ内に導入します。

完全に凝固した後、金型の 2 つの等しい半分が開かれ、結果として得られた鋳造物が自動的に排出されます。

低圧ダイカスト

このプロセスにより高品質の鋳造品が生産されます。

ただし、これは融点の低い金属の製造にのみ使用されます。

したがって、ステンレス鋼の製造には使用できません。

そのため、これについてはあまり議論しません。

圧力ダイカストの利点

- 他のプロセスに比べて安価です。

- また、正確な寸法とより細かい表面仕上げの鋳物を生産します。

- 他のプロセスとは異なり、薄肉鋳造品の製造に適しています。 0.75 mm または 0.03 インチの厚さの壁を製造できます。

- 部品点数が100万点までの多数の生産に使用できます。

ステンレス鋼 ロストワックス鋳造

この方法では、ワックスで作った模型に溶融ステンレス鋼を注入します。

これらのワックスを塗ったモデルは、次に金型に収められます。

その後、ワックスモデルを加熱してワックスを溶かし、型が完成したらワックスを排出します。

ワックスが除去されるため、この方法は「ロストワックス鋳造」と呼ばれます。

基本的に、ロストワックス鋳型は直接法と間接法の 2 つの方法で作成できます。

直接法では、ワックス模型から鋳型が作られますが、間接法では、ワックス模型の複製から鋳型が作られます。

ただし、コピーはワックスで作る必要はありません。

ロストワックス鋳造

では、ロストワックスの工程を見てみましょう

- モデルの作成 – まず、ワックスで作られた初期モデルを作成する必要があります。

- 金型の作成 – 元のモデルを使用して金型を作成します。

- ワックスがけ – 型を準備したら、型の内部が均一に覆われるまで、溶けたワックスを型に注ぎます。

希望の厚さになるまでこの手順を繰り返します。

- ワックスの除去 – 今度は、元のモデルの中空のワックス複製を型から慎重に取り出します。どうやら、ここでは材料を無駄にする必要はありません。むしろ、型を再利用して他の複製を作るべきです。ただし、再利用は型の寿命に制限されます。

- 注ぎ口 – 溶けたステンレス鋼を注ぐ前に、注ぎ口となる開口部があることを確認します。これを行うには、注ぎ口となる大きめの「カップ」を固定します。

重要なのは、私たちが扱っているのは中空の殻であるため、空っぽに見えても、完全に空気で満たされているということです。

ちなみに、シェル内の空気は鋳造品の品質を低下させます。

その結果、空気を排出する必要があります。

空気を排出するために、ワックスでできたチューブがコピー全体に形成され、チューブの通気口から空気が排出されます。

溶融鋼はカップから中空のシェルを連続的に流れていきます。

これらの管はスプルースまたはランナーと呼ばれます。

- スラリーに浸して殻を剥ぐ – 付着した広げたコピーをシリカスラリーに浸し、その後、さまざまなサイズと質感のシリカ砂を使用して冷却します。

この手順は、セラミックシェルが形成されるまで何度も繰り返されます。

シェルはスラリーと珪砂で構成されています。シェルを完全に乾燥させることが重要です。

その後、少なくとも 0.5 インチの厚さが達成され、シェルの壁全体が覆われるまで、この手順が繰り返されます。

カップの表面だけが残ります。

より大きなピースを扱う場合は、より厚いシェルが必要になります。

- 焼き尽くす – これは「ロストワックス」のステップです。乾燥したコーティングされた貝殻を逆さまにして窯に入れ、長時間高温で加熱します。

バーンアウトの目的は何ですか?

- ワックスを溶かしてカップから流出させ、ワックスが完全になくなるようにします。

- 高温は、殻を焼いて、乾燥させて、硬化させるのに重要です。

最後に、バーンアウトにより、鋳造の準備が整った中空の強力なキャビティ シェル、スプルー、カップが残ります。

- 溶けたステンレス鋼を流し込みます。

貝殻がまだ熱いうちに、カップを上に向けて砂の入った桶の中に置きます。

必ずステンレス鋼をるつぼに入れて、炉で非常に高い温度で溶かしてください。

次に、溶けた金属を慎重に殻の中に注ぎます。

溶融金属を注ぐ前にシェルを熱い状態に保つ必要があることに注意してください。

殻が割れる可能性を減らすために、熱い殻の中に注ぐことをお勧めします。

2 つの要因の間に温度差がある場合、殻が砕けてしまう可能性があります。

注いだ後、正確に充填されたシェルを冷まします。

- 解放 – 充填されたシェルが完全に冷却したら、ハンマーまたはサンドブラストで外側のシェルを取り外します。残っているのは、粗い鋳物を取り除くことです。

再生した元のトウヒも忘れずに切り取ってください。

切断によって生じた廃棄物は、別の鋳造で再利用する必要があります。

- 金属加工 – このプロセスでは、鋳造による不要な表面突起や不必要にできた跡を除去するために、鋳造品を加工して洗浄します。好みに応じて、ダイグラインダーなどのさまざまなツールを使用できます。

金属を削り出すと、元々構築されたモデルと同じように見えるようになります。

ステンレスダイカスト

確かに、これは正確な寸法のステンレス鋼部品を生産する複雑で精密な製造プロセスです。

この鋳造には、ダイと呼ばれる再利用可能な鋳型が使用されるため、ダイカストと呼ばれます。

さらに、このプロセスでは、炉、金型、ダイカストマシンなどの一連の機器が使用されます。

基本的に、ここでの鋳造プロセスでは、ステンレス鋼を炉内で高温で溶かします。

これは、鋼鉄の融点も高いためです。

その後、自動的に溶融鋼を金型に注ぎます。

鋳造後、溶融金属は冷却され、最終的な鋳物に固まります。

ほとんどの鋳造プロセスと同様に、ここで製造される部品のサイズと重量は、わずか数ポンドから最大 100 ポンドまでさまざまです。

ダイカスト

特に、ダイカストマシンには2つの異なる種類があります。

- ホットチャンバーマシン - 低融点の合金の製造に使用されます。

- コールドチャンバーマシン - 高融点の合金の製造に使用されます。

ここでは鋼鉄を扱っているため、議論のためにコールドチャンバーマシンに絞って説明します。

早速、ダイカストの工程についてご説明します。

1) 2つのダイス半分をクランプします。

まず、ダイの 2 つの等しい半分を準備し、しっかりと固定します。

次のような補助的な練習をすることもできます。

- 半分を洗浄して、前のものから閉じ込められた物質を取り除く

- 金型に潤滑剤を塗布します。これは、後で鋳物を取り出しやすくするためです。

これらすべてが完了したら、ダイの 2 つの半分を囲み、しっかりと固定します。

ダイカストマシン内で固定およびメンテナンスする必要があることを忘れないでください。

2) 溶融ステンレス鋼を注入する

次に、溶融鋼を適切に配置されたチャンバーに移し、そこから液体金属をダイカストマシンに注入します。

次に、溶融金属を 1000 pa から 2000 pa の範囲の極めて高い圧力で導入します。

高圧により、凝固中に金属が金型に強く埋め込まれます。

金型は短時間で溶融金属で満たされる必要があります。

充填が引きずられて多くの時間がかかった場合、不均一な早期凝固が確実に発生します。

3) 冷却と凝固

金型キャビティに注入された溶融金属は、冷却されて固まり始めます。

冷却時間中は必ず金型が完全に閉じていることを確認してください。

4) 鋳物の排出。

冷却時間が経過したら、両方の金型半分を開き、金型キャビティから鋳物を取り出すことができます。

この段階では大きな力を加える必要があります。

これは、冷却中にほとんどの部品が収縮したり金型にくっついたりする可能性があるため、それらを引き離すには大きな圧力が必要になるためです。

5) トリミング – 鋳物を検査して、余分な材料やフラッシングがないか確認します。

これらの不要な材料は、のこぎりやトリミングプレスを使用して手動で切り取ることができます。

結果として生じたスクラップ材料は廃棄するか、

それでおしまい。

https://youtu.be/Pj_mjjUQad8

ダイカストプロセスを使用することで得られる利点は次のとおりです。

- このプロセスにより、寸法公差の良好な鋳物が生産されます。

- 鋳造品は寸法の均一性も示します。

- 製造された部品には、わずかな仕上げ工程のみが必要です。

ステンレス鋼 真空鋳造

これは一般的にVプロセスとしても知られています。

このプロセスでは、完全に乾燥した砂型を使用します。

ただし、金型の内部キャビティは鋳物の形状を再現するように設計されています。

これがどのように起こるのか疑問に思いますか?

そうです、真空によって生じる結果的な圧力によって、金型のキャビティが希望する成形に耐えられるようにする力が発生します。

真空鋳造

真空鋳造の仕組み

このメカニズムには、明確なパターンが使用されます。

ドラッグ パターンやマッチ プレートなど、さまざまな種類のパターンが現地で入手可能であることを覚えておいてください。

後者には、パターン内に部分的な真空を作り出すために空気の吸引力を高める小さな穴があります。

- 鋳造パターンの上に壁付きのプラスチックシートを置き、真空圧力ポンプをオンにします。圧力をかけることで、シートがパターンの表面にしっかりと貼り付きます。

- 穴が開けられた特別設計のフラスコを入手し、その後、鋳造パターンの上にフラスコを置き、砂で完全に満たします。フラスコの穴は、ポンプから蓄積された圧力が作用するチャネルを提供します。

- 注ぎ口カップとスプルーを固定するためのスペースをパターンの一方の端に正確に切り取ります。

カップとスプルーは、溶融ステンレス鋼の流れの経路を提供します。

- 次に、型の上部に別の薄いプラスチックシートを置きます。

再度、真空圧ポンプをオンにして、プラスチックを金型の表面に付着させます。

- その後、特殊鋳造パターンにつながるポンプ接続をオフにし、パターンを抽出します。

逆に、フラスコにつながるポンプの接続は外さずにそのままにしておきます。

これらの設定を組み合わせることで、金型上部のプラスチックシートの密着性を維持することができます。

最初にパターン上に貼り付けられたもう 1 枚のシートは、下部に貼り付けられます。

底板フィルムに砂の中の鋳物の外観が表示されているかどうかを確認します。

- 同様に金型の引き抜き部分を製作します。

- それが終わったら、鋳物を流し込むために両方の半分を組み立てます。最初に設計されたパターンの形状を想定して、間に空洞が残るように、正しくフィットすることを確認します。

- 次に、注ぎ口カップに溶けた金属を注ぎ、空洞が十分に満たされるまで注ぎます。こうすることで、液体金属が、まだ残っているプラスチックコーティングを簡単に焼き尽くします。

- 最後に、製品の抽出準備が完了します。

これで、上記のいずれかのキャスト方法を実行する準備が整いました。

金属鋳造自体は芸術であり、きっと楽しんでいただけると思います。

さらに、望む完璧さを達成するためには、継続的に練習する必要があります。

これで、鋳造プロセスのさまざまなメカニズムを完全に理解できたはずです。

次のパートでは、ステンレス鋼の鋳造用に特別に設計された徹底的なメカニズムを最後に紹介します。

それぞれのステップについて詳しく説明します。

これをやってみましょう。

ステンレス鋼の鋳造プロセス – ステップバイステップのプロセス

以下の簡単なフローチャート図をご覧ください。

このチャートには、鋳造プロセス中に実行される手順と手順の簡単な概要が表示されます。

フロー図

チャートに表示されているプロセス全体を 4 つの異なるステップにグループ化し、包括的に説明します。

始めましょう。

ステップ1: パターン作成

念のためお知らせしますが、パターンは鋳造したい部品の正確な複製です。

さらに、鋳型には、後で冷却されて凝固し鋳物を形成する溶融ステンレス鋼を適切に保持するための空洞があるため、不可欠です。

前述したように、これは鋳造プロセスの中で最も重要な段階の 1 つです。

使用されるパターンの種類は、製造される鋼鋳物の品質に直接影響します。

寸法やいくつかの即興などの細かい詳細を考慮してパターンを作成することを忘れないでください。

パターンメイキング

最終的な鋳造で再現したい最高の品質を生み出すパターンを選択することが重要です。

最適なパターンを選択できるように、パターンで確認すべき詳細のリストを示します。

- 適切なドラフト角度

- 均一で滑らかな層を含む良好な表面仕上げ。表面にはアンダーカットがあってはなりません。

- 密封されていないパターンは湿気を吸収する可能性があるため、密封できる必要があります。

表面に欠陥があり、仕上げが悪いパターンでは、価値のない鋳造品が作られることに注意してください。

それで、質問ですが、利用可能なパターンの種類は何ですか?

パターンの種類は、それを構築するために使用される材料によって大きく異なります。

したがって、パターンの種類には次のものが含まれます。

- 金属パターン

- ワックスパターン

- プラスチックパターン

- 泡模様

- 木目模様など

それを踏まえて、特定のパターンを選択する前に、次の要素を考慮することを忘れないでください。

質問形式にフォーマットしました。

- 生産したい部品の数量はどれくらいですか?

- どのくらいのサイズの鋳物が必要ですか?

- お好みの成形方法はどれですか?

- 高い鋳造公差が必要ですか?

- 予算はどの程度柔軟に対応できますか?

最適なパターンを選択するために、次の質問を自問してください。

成形パターン

誠実になり、明確な目標を設定することで、最善の決定を下すことができます。

ここで、パターンの種類について説明します。

金属パターン

これらの種類のパターンは、アルミニウム、鉄、真鍮、鋼などで作られており、産業現場で人気があります。

なぜ?

大容量で大量かつかさばる生産にも使用できるため。

最適な量産には鋳造アルミニウムが最もよく使用されます。

金属パターン

これらのパターンの利点を見てみましょう。

- 長持ちします

- 湿気に弱い

- 表面が滑らかである

- 高い強度を持ち、機械的負荷に耐えることができます

欠点としては次のようなものがあります:

- 金属パターンは修復が容易ではありません。

- 鉄製のパターンは腐食しやすいです。

- これらのパターンはかさばって重いです。

木目模様

これらは他のパターンに比べて比較的安価です。

これらのパターンを構築するのに数種類の木材が使用されますが、一般的なのは合板と松の板です。

木型

通常は、数枚の松の板を組み合わせて、十分な厚みのある模様を作ります。

合板は、より広い直径を持つ多数のパターンの製造に使用できるため、適しています。

ただし、合板の場合は、使用前に木工用パテで隙間を埋めるなどの若干の改造が必要です。

保管中に過度の熱や湿気から保護するために、模様を塗装することもできます。

木目模様の利点は次のとおりです。

- 軽量

- 比較的安価

- 簡単に修理できる

- 接着して接合するのは簡単

関連する制限は次のとおりです。

- 湿気による影響を受けやすく、品質が低下します。

- 数回使用すると摩耗してしまい、結果として寿命が限られてしまいます。

ワックスパターン

この装置は主にインベストメント鋳造やロストワックス鋳造に使用されます。

その後、加熱によりワックスは失われます。

ワックスパターンは、ワックスを金型に注入して作成されます。

重要なのは、これらの金型が鋳造される部品に似ている必要があるということです。

注目すべき利点は、再利用可能であることです。

一方、ワックスパターンは高温の影響を受けやすいです。

泡模様

フォームはワックスよりも優れた代替品です。

これは泡の沸点が低いためです。

したがって、ワックスを鋳型から溶かす必要がない場合に、精密鋳造の修正に使用されます。

泡模様

フォームパターンはポリスチレンフォームから作られています。

本質的に、フォームは扱いやすく、手入れも接着も簡単です。

さらに、フォームパターンは柔軟性があるため、統合することができます。

それにもかかわらず、これらのパターンは強度が弱いため、簡単に歪んでしまいます。

プラスチックパターン

それらはプラスチック素材で作られています。

これらのタイプのパターンの利点は次のとおりです。

- コストが低いため、より経済的です。

- 耐腐食性に優れています。

- 軽量かつ強度に優れています。

- 湿気の影響を受けにくい。

- スムーズ

これで次のステップに進みます。

ステップ2: 鋳造プロセス

このセクションでは、次の内容について説明します。

- 砂型鋳造

- シェルモールド鋳造

- インベストメント鋳造

- セラミック鋳型鋳造

読み続けてください。

a) 砂型鋳造

砂型鋳造の最も簡単な基本手順は次のとおりです。

- パターンメイキング、

- コアの構築、

- 成形、

- 溶かして注ぐ、

- 検査と清掃

砂型鋳造技術

パターンメイキング

この手順では、木製または金属製の型が適しています。型は、型の空洞を作成するために使用される構造であることを忘れないでください。

この場合、鋳型は、鋳型砂を詰めてパターンを完全に覆うことで作られます。

後でパターンを取り外すと、実際の複製が残り、これが金型の空洞を形成します。

これは、鋳造品となる溶融ステンレス鋼を保持する空洞です。

コアの構築

中空鋳造が必要な場合は、コアを使用してさらに金型の空洞を形成します。

したがって、コアを金型キャビティに配置するのが適切です。

それらは鋳物の内部表面を形成します。

結果として生じた空隙に溶融金属が保持されます。

成形

これは簡単なアクティビティであり、次の内容で構成されます。

- 選んだ砂型を使って模様を覆います。

- 必要に応じて、パターンを排出して金型のキャビティとコアを残します。

金型キャビティは最終製品のネガレプリカです。

金型キャビティ内にスプルーとランナーを固定することができます。

溶かして注ぐ

ここでは、溶融金属を準備し、鋳型に比例して充填するために注入セクションに移すだけです。

検査と清掃

次は、次の作業です。

- 閉じ込められた焼けた砂を取り除き、部品の美観を向上させます。

- 鋳物から除去された廃金属も。

最後に、部品の変形がないか検査し、所望の品質が達成されているかどうかを確認します。

砂型鋳造プロセスには次のような利点があります。

- 少量生産の場合、非常に安価です。

- このプロセスは、鉄金属と非鉄金属の両方の鋳造に使用できます。

- 非常に大きなサイズの部品の鋳造に使用できます。

- 必要なのは簡単なツールだけです

b) シェルモールド鋳造

この技術的かつ精密な方法では、通常シェルの厚さが約8〜9 mmの超薄型で微細な金型を作成します。

シェルモールドは砂と樹脂バインダーを混ぜて作られます。

このプロセスは、オーブンを含む一連の機器で実行できます。

プロセスは以下に示すように簡単です。

a. 金属パターンを炉で加熱します。

b. 金属パターンを、砂と樹脂を適切に混ぜたダンプボックスの上に置く

c. 次に、箱を逆さまにして、砂の混合物が熱い金属パターンの表面に付着するようにします。パターンの表面で砂の混合物の小さな層が部分的に固まり、ゲル化して、硬い殻を形成することがわかります。

d. それを終えたら、箱を再び逆さまにして、自然な位置に戻します。ゲル化していない砂の混合物の粒子が落ちているのがわかります。

e. 次に、シェルモールドの作成に使用するゲル化した砂の混合物と金属パターンを取り除きます。

f. 砂が完全にゲル化するように、ゲル化した金属パターンをオーブンまたは炉で加熱します。

g. 加熱時間が経過したら、新しく形成されたシェルモールドをパターンから分離します。

h. 新しく作ったシェル型を半分ずつ均等に2つ組み立てます。箱の中に砂を入れて支えます。

i. 安定性を高めるために、ボックスに浸したシェルモールドの両端をクランプで固定します。

j. 溶けたステンレス鋼をシェル型に注ぎます。凝固するまで十分な冷却時間を確保します。

シェル成形の工程はこれですべてです。

シェルモールド鋳造のメリット

- シェルモールドの表面は細かく滑らかで、溶融金属の流れが容易になります。その結果、表面仕上げの良好な部品が生産されます。

- 良好な許容誤差を持つ鋳物を生産する

このプロセスの主な制限は、非常に高価な金属パターンが必要になることです。

c) セラミック鋳型鋳造

ここで、鋳造プロセスで使用される鋳型は、耐火性セラミック材料、すなわち加水分解されたエチルシリケートと適切な触媒で作られています。

これらの化学物質の組み合わせがパターンの上に注がれます。

形成されたセラミックシェルは取り出され、ボックス内に設置され、シェル成形プロセスと同様に加熱されます。

その後、組み立てられ、溶けたステンレス鋼が流し込まれます。

セラミック鋳型鋳造

セラミック鋳型鋳造の利点

- 優れた仕上げと外観の表面を生成します。

- 鋳物は正確な寸法を持っています。

- 鋼鉄などの高沸点合金の鋳造に適しています。

インベストメント鋳造、真空成形プロセスについては、前のセクションで説明しました。

ステップ3: 溶かして注ぐ

溶解とは、鋳造のために溶融ステンレス鋼を準備するすべてのプロセスと活動を意味します。

このプロセスは、まずステンレス鋼の金属を溶かして液体状態にすることから始まります。

鋼鉄は融点が高いため、これは非常に高温の炉で行われます。

さらに、溶解は鋳造工場内の特定の別の場所で行われます。

溶解に必要な総熱エネルギーは、次の合計です。

- 鋼の融点に達するのに必要な量

- 金属を固体鋼から溶融状態に変換するために使用される融解熱。

- 溶融金属の温度を鋳造に適した温度まで上げるために必要な熱。

鋳鋼品の場合、さまざまな種類の溶解炉が使用されることがあります。

彼らです 電気アーク炉 (EAF) および電気誘導炉。

それらについては詳細に議論するつもりです。

i. 電気アーク炉

これは一般的に使用されているタイプの炉です。

実際、鋳鋼品の 4 分の 3 以上で使用されています。

さらに、電気アーク炉は、鋼を溶かすために必要な熱量に応じて装入材料を変更できるという柔軟性を備えています。

電気アーク炉

また、出鋼直前に炉内でステンレス鋼を精錬することも可能です。

このマシンは次の部品で構成されています。

- スチールシェル

- 電気アーク – ステンレス鋼を溶かすのに十分な熱を生成します。

- 耐火屋根 – 屋根には3つの穴があり、 グラファイト電極.

- 耐火ライニング

ii. 電気誘導炉

鋳造量の少量生産を扱う場合は、このタイプが最適です。

電気誘導炉

同様に、EAF と同様に、この機械には鋼鉄製のシェルと耐火ライニングが備わっています。

唯一の違いは、耐火ライニングが銅コイルに囲まれていることです。

コイル内の電流により熱が発生します。

ステップ4: 仕上げ

これは鋳造工程の最終工程です。

ここでも、鋳物が完全に冷却され固まった後に行われる一連の作業が組み合わされています。

したがって、鋳物を取り除くには鋳型を振るか、鋳型の空洞を壊して鋳物を取り出す必要があります。

取り出した後は、鋳物の仕上げや清掃を行う必要があります。

仕上げ作業を開始するには、粗いブラストを実行します。

この技術は、鋳型から外部に閉じ込められた物質を鋳物の表面から除去するのに役立ちます。

ゲート、スプルー、ランナーも他の不規則な表面と一緒に切断する必要があります。

切断には、のこぎり、トリミング プレス、またはグラインダーを使用できます。

そうでない場合は、その他の価値のない不連続部分を溶接することができます。

それだけでなく、熱処理も不可欠です。

熱処理は、鋳造品の再調整を助け、特定の合金の価値ある特性を実現します。

さらに、鋳造中に形成された凹凸はブラスト処理によって除去する必要があります。

加工中に鋳鋼品に反りが発生した場合は、プレスすることで平らにすることができます。

これは、鋳物の寸法精度を希望どおりに明確に確保するための重要な活動です。

鋳造工程の概要

私たちの議論の次の部分は、非常に重要であると同時に興味深いものです。

だから一緒に前進しましょう。

鋳造中のステンレス鋼の欠陥の制御

人間と機械の両方の入力を伴うほぼすべての技術的手順には、ある程度のエラーが発生します。

エラーは有害である可能性もありますが、場合によっては、エラーが十分に小さいこともあります。

残念ながら、鋳造プロセスも免除されません。

心配しないで。

鋳造工程では、エラーは最終的に鋳造品に発生する欠陥の形で明らかになります。

良いニュースは?

これらの欠陥は、鋳造品の品質を著しく損なわないように規制し、大幅に最小限に抑えることができます。

したがって、このセクションでは、発生する可能性のあるさまざまな欠陥と、それらの発生を防ぐ方法について説明します。

ここでの欠陥の原因は次のとおりです:

- 鋳造収縮率

- 外観

- 温度変化

- 充填

- 気孔率

- シェーピング

鋳造収縮率欠陥

鋳造工程における収縮は、通常、溶融金属を金型キャビティに注入した後、凝固中に発生します。

材料はそれ自体を抑える傾向があるため、サイズが小さくなります。

このプロセスは収縮と呼ばれます。

したがって、収縮率をカバーするのに供給金属が不十分な場合に収縮欠陥が発生します。

鋳造収縮率欠陥

収縮率 鋳造欠陥 2つのカテゴリーに分類できます。

- 開放収縮率欠陥 - この欠陥は雰囲気に依存します。溶融ステンレス鋼が収縮すると、残った空洞が空気で満たされます。

その結果、パイプと表面の陥没という 2 つの主な空気欠陥が発生します。

パイプは鋳造表面に形成されますが、陥没表面は鋳造表面全体に発生する空洞です。

- 閉鎖収縮率欠陥 - 収縮多孔性とも呼ばれます。この種類の欠陥は鋳造品内部に発生します。

一例としては、凝固した金属内部に液体が形成される現象があり、通常はホットスポットと呼ばれます。

考えられる原因

ダイカストステンレス鋼の溶融状態と固体状態の密度の差。

つまり、溶融金属の密度が固体状態の対応する密度よりも低い場合に収縮が発生します。

その結果、ステンレス鋼が溶融状態から固体状態に変化すると、収縮してサイズが小さくなります。

解決s

加圧された液体金属を金型内に連続的に注入して、形成された空洞を埋めます。

外観上の欠陥

鋳造の外観には多数の欠陥が描写される可能性があります。

金属の突起、不連続性、不完全な鋳造、不正確な寸法や形状、標準以下の表面などがあります。

外観上の欠陥

a. 金属突起

通常、それらはジョイントフラッシュまたはフィンです。

これらは、厚さが不均一で、縁がレース状で、鋳物の面に対して直角の平らな突起です。

原因

- 金型とコアの間のクリアランス。

- 金型ジョイントのフィット不良。

ソリューション

- パターン、鋳型、コアの慎重な製造。

- パターン、モールド、コアの寸法の調整。

- 型とコアの慎重なセッティング。

b. 不連続性

高温割れ: これは実際には目に見えない割れですが、冷却中に発生する制約によって生じます。

興味深いことに、鋳造品が破片化していなくても、高温亀裂が存在する可能性があります。

考えられる原因

鋳物が熱いときに、または取り出すために振るときに、取り扱いを誤ると、鋳物に物理的な損傷が発生します。

ソリューション

- シェイクアウト手順を慎重に実行します。

- 特に鋳物がまだ熱いうちは、細心の注意を払って取り扱ってください。

- 十分な冷却時間を取ってください。

紀元前 不完全な鋳造

鋳込みショット:鋳物の上部が欠けているために形成される。

同様に、失われたセクションに沿ったエッジは少し丸みを帯びていますが、他のすべての輪郭はパターンと一致しています。

考えられる原因

- 取鍋に注がれた溶融金属が不十分でした。

- 注入工程における失敗。

考えられる解決策:

- 取鍋に溶融金属を絶えず供給します。

- 注入プロセスがスムーズで、中断が発生しないことを確認します。

d. 鋳物の寸法や形状が不正確

異形鋳物の製造につながります。

歪みは主に厚さの不均一性によって発生します。

考えられる原因:

パターンの強度と剛性が低いため、砂にかかる衝突圧力に耐えられません。

考えられる解決策

常に、高い圧力に耐えられる十分な剛性を備えたパターンを選択してください。

e. 基準を満たさない表面

これは、溶融ステンレス鋼の流れをたどる傾向のある線の形で現れる欠陥であるフローマークの存在によって明らかです。

考えられる原因

鋳物の表面に酸化物層が存在することで、溶融ステンレス鋼の流れのための何らかの経路が形成されます。

ソリューション

- 金型温度を上げます。

- 注ぐ温度を下げます。

- 溶けたステンレス鋼を流し込む際に型を傾けます。

- ゲートのサイズと位置を調整します。

熱欠陥

これらの欠陥は熱温度による誤差から生じます。

これらのエラーの一部は、ひび割れや裂け目の存在から明らかです。これらの欠陥は、金型の取り扱いミスなど、さまざまな理由の結果としてダイカストに現れます。

鋳造欠陥

これらの亀裂のほとんどは通常非常に目立ち、鋳物の表面に発生します。

しかし、通常の観察では見えない涙もあります。

考えられる原因

- 金型内での鋳物の収縮。

- 排出力が不十分かつ不均等。

- 虫歯が損傷している。

- 金型内の熱バランスが不均一。

- ダイカストの不良。

救済策

- 注入温度を下げてください。

- 溶融金属の過度な加熱を避けてください。

- 寒さを利用しましょう。

- 十分な冷却時間を取ってください。

- 鋭く尖った角を最小限に抑えます。

欠陥を埋める

充填によって生じた欠陥は次のとおりです。

鋳造欠陥

- 噴気孔

- 砂の燃焼

- コールドラップまたはコールドシャット

- ミスラン

- 砂混入等

上記の欠陥については以下で説明します。

a. 噴気孔

これは金型のキャビティ内で発生する欠陥です。

ブローホールの 2 つの主な形態は、ピンホールと地下ブローホールです。

ピンホールは微細な穴ですが、表面下のブローホールは鋳物を機械加工した後にのみ目に見えるようになります。

噴気孔が形成される理由としては、:

- コアの通気孔が不十分

- 空洞内の過剰な水分吸収

- コアの不適切なガス透過性

- 極端な砂の温度

さらに、ソリューションは:

- より多くのコア通気孔を構築し、より多くの通気孔チャネルを修理します。

- 閉じ込められたガスを最小限に抑えます。

- 水分量の少ない砂を使用してください。

- 時々芯を乾燥させて、乾燥した場所に保管してください。

- 砂の温度を下げる

b. 砂の燃焼

一般的に、これは化学的な火傷や金属の浸透によって生じる焼けた欠陥です。

砂の燃焼不良の考えられる原因:

- 粘土質砂中の光沢のある炭素含有量が低すぎる。

- 金型の圧縮が不均衡です。

- 溶融金属の不利な高温。

- 溶融金属の不規則な注ぎ込み。

救済策

- 粘土砂中の光沢のある炭素含有量を増やす

- 純粋なシリカ砂を使用するか、新鮮な砂を追加します。

- 同等のコンパクトさを確保します。

- 溶融ステンレス鋼の注入速度を下げる

紀元前 コールドラップまたはコールドシャット

角が丸くなった亀裂です。

コールド ラップ (コールド シャットとも呼ばれる) は、溶融温度が最低であるか、ゲートの構造が不良なために発生します。

考えられる原因としては:

- 高粘性の溶融金属

- 欠陥のある設計

- 欠陥のあるゲート

以下の解決策は価値がある:

- 完璧なデザインを使用する

- 適切なゲートシステムを使用する

- 溶融金属の注入温度を変更します。

d. ミスラン

これは不完全な鋳造の一種ですが、充填関連の欠陥に該当します。

ミスランは、溶融ステンレス鋼が金型のキャビティに充填されず、ミスランと呼ばれる不完全な充填部分が残る場合に発生します。

どうやら、ミスランの端は常に滑らかで、丸く、細かいようです。

ミスランの原因としては、:

- 高粘性の溶融金属

- 欠陥のある設計

- 欠陥のあるゲート

これらの欠陥に対する解決策は:

- 完璧なデザインを使用する

- 適切なゲートシステムを使用する

- 溶融金属の注入温度を変更します。

ガス多孔性欠陥

金型の空洞は決して空ではなく、大きな空気の塊で満たされていることを覚えておいてください。

したがって、溶融金属を注ぐと、流入する金属によって空気が押し下げられるため、空気は閉じ込められたままになります。

また、ガスは鋼合金に溶解した水素や水性潤滑剤からの水分などから発生する場合もあります。

考えられる原因は何ですか?

- 注ぐ時間が長くなる

- 溶融金属の注入温度の低下

- 溶融金属の注入が中断される。

- 不適切な加熱金型

- 薄い金属部分。

これらの原因に対する解決策は:

- 溶融金属の注入温度を上げます。

- 短時間で溶融金属を注ぎます。

- ステンレス鋼の化学組成を調整して流動性を高めます。

- ステンレス鋼の表面からスラグを抽出します。

- 型とコアの両方を適切に換気する

- 金型ガス圧力を下げます。これは、成形材料の特性を適切に調整することによって行われます。

ステンレス鋼鋳造における形状関連の欠陥

形状に関連するいくつかの欠陥は次のとおりです。

- ミスマッチ

- 歪みや歪み

- フラッシュ

a. 不一致

金型の不一致はフラッシュ金型のずれにより発生します。

その結果、シフトにより分割線内にずれが生じます。

考えられる理由

- この不一致は、金型のコーピング部分とドラッグ部分が正しい位置を維持できないために発生します。

- ドラッグ上に配置されているときにコープが不適切に取り扱われる。

ソリューション

- パターンをマッチプレートに正しく取り付けます。

- 適切な成形ボックスを使用してください。

b. 歪みや歪み

考えられる原因

- 残留応力の解放。

ソリューション

- 残留応力を除去するための正規化熱処理。

- 焼入れと熟成の間のセクションを平らにする。

紀元前 フラッシュ

これは、金型から突き出た余分な不要な金属です。

通常、フラッシュはキャビティまたはランナーに接続されます。

本質的に、フラッシュは分割部分の表面に薄い金属シートを形成します。

考えられる原因としては:

- 金型の多くの部分の強度が不十分です。

- 死の顔への破壊

- 過度のプレッシャー

- 油圧機械の故障

- 注入と冷却時間が不十分

救済策:

一般的に、最善の解決策は金型の重量を減らすことです。

さまざまな鋳造欠陥に対処できると信じています。

重要なのは、それらを制御するためにあらゆる手段を講じる必要があるということです。

予防は治療よりも優れていることに注意してください。

私たちの議論の次の部分も同様に重要です。

ステンレス鋼鋳造の規格と品質管理

鋳造プロセスにはいくつかの職人技のプロセスが含まれます。

これらすべての技術はステンレス鋼部品を精密に製造するために使用されます。

しかしながら、製造中に鋳物の品質を損なう可能性のある要因がいくつかあります。

したがって、部品の完璧な生産を保証するには、鋳造品の最終的な梱包と使用の前に、標準化と品質評価テストを実施する必要があります。

ステンレス鋼の鋳造品は、いくつかの品質検証とテストを受けますが、それらについては包括的に説明します。

勉強を続けてください。

使用される品質管理の手段と基準の一部は次のとおりです。

ステンレス鋼鋳造 ASTM A995

この標準化モードは、デュプレックスとも呼ばれるオーステナイト-フェライト系ステンレス鋼の品質を確認するために使用されます。

この金属鋳造は、バルブ、継手、フランジなどの製造に適用されます。

二相ステンレス鋼

繰り返しになりますが、化学的にバランスが取れた二相ステンレス鋼は、適切な機械的特性と高い耐腐食性の両方を備えています。

二相ステンレス鋼は、品質を検証するために以下の条件に従います。

- 必要な温度への最適な熱処理。

しかし、脆化した鋳造相での沈殿物の形成を避けるため、温度は 600 F (315⁰ C) を超えてはなりません。

- その後急速に冷却されます。

- 熱および製品分析 - これは、製品が炭素、マンガン、シリコン、リン、硫黄、クロム、ニッケル、モリブデン、銅、タングステン、窒素のすべての成分の必要な化学構成と一致していることを確認するために実行されます。

- 引張強度、降伏強度、伸びなどの重要な機械的特性があるかどうかを確認するための引張試験。

ステンレス鋼鋳造 ASTM A890

この規格は、オーステナイト系/フェライト系ステンレス鋼のセットを対象とするものです。

このため、鋳物は必要な温度まで最適に熱処理されます。

これは、金属が望ましい機械的特性を達成し、耐腐食性も達成できるようにするために不可欠です。

ステンレス鋼鋳造

したがって、ステンレス鋼は、炭素、マンガン、リン、シリコン、硫黄、ニッケル、クロム、銅、モリブデン、タングステン、窒素の化学元素の適切な比率に適合している必要があります。

さらに、鋳造品には、それぞれの等級と指定に従って材料の識別を容易にするためにマークが付けられます。

ステンレス鋼の精密鋳造の許容範囲

この技術は、インベストメント鋳造プロセスによって達成できる寸法範囲を指します。

どうやら、許容範囲は鋳造所や使用される精密鋳造プロセスの種類によって異なります。

ただし、すべての鋳造所のガイドラインとなる許容範囲の基準が存在します。

許容範囲標準化表があるにもかかわらず、ファウンドリがガイドラインをぎりぎり守る可能性は低いです。

これは、特に製造される鋳物のサイズに応じて、さまざまな鋳造所がさまざまな専門分野を持っているためです。

機械化も重要です。

一部の機器は鋳造許容誤差に直接影響を及ぼします。

言うまでもなく、許容範囲は以下の要因によって影響を受けます。

- 金型の温度

- ワックス、フォーム、プラスチックの温度

- 射出圧力の量

- 金型材料構成

- 冷却時間

- 熱処理の温度。

インベストメント鋳造の許容範囲は、次の 2 つの区分に分類されます。

- 線形許容差

- 幾何公差

この2つの部門について簡単に説明します。

線形許容差

それは、鋳物の長さ、平坦度、同心度、穴、フィレット半径、真直度などの要素に大きく依存します。

幾何公差

インベストメント鋳造の次のセクションに適用されます: 平行度、真円度、真直度、穴公差、真円度、平坦度、内部半径、およびフィレット。

わかりやすくするために、これらの部分のいくつかについて説明します。

ステンレス鋼鋳造

a. 丸み

真円度の許容範囲は、真円の半径とネガティブモデルの円周の差を計算することによって決定されます。

丸みを決定するにはいくつかの方法があります。

ただし、最も効率的な方法は、円形セクションの最大半径と最小半径の差を取ることです。

b. 平坦性

この許容差は、鋳造品内の平面からの許容偏差です。

したがって、鋳造面は、最も平坦な面と最大許容偏差を示す面の寸法に応じて変化する必要があります。

インベストメント鋳造の平坦度は、溶融ステンレス鋼とワックスの両方の体積収縮量の影響を受けます。

残念ながら、使用される精密鋳造の構成や合金の種類が多様であるため、一般的な平坦度許容差を標準化することはできません。

紀元前 真直度

この許容範囲は平坦度の許容範囲に非常に近いように見えますが、まったく異なります。

したがって、真直度許容差とは、鋳造部品の完全な直線からの部品の最大許容偏差を指します。

多くの場合、鋳造品の真直度は簡単には得られません。

これは、これらの部品のほとんどがかなり薄い部分と小さな部品で構成されているため、簡単に曲がってしまうためです。

d. 同心

これは、中心として共通の軸を共有する 2 つの円筒面によって確認されます。

偏心の度合いは、ある中心の位置と別の中心の位置の寸法の差を確認することで判定されます。

特定の部品の外径に対するボアの中心は、壁の厚さ 0.5 インチごとに 0.003 インチ以内で同心です。

e. 穴公差

これは鋳造穴に必要な丸みです。

穴の隣接する金属は、適切にフィットし、十分なクリアランスを確保するために対称である必要があります。

穴の許容範囲は内部収縮に適しており、直径 0.5 インチまで対応しています。

穴のクリアランスは +/- 0.003 インチの範囲で変化する必要があります。

f. 曲がった穴、フィレット、内部半径

湾曲した穴の直径許容誤差は約 +/- 0.005 インチになります。

内部半径とフィレットは検査と制御が難しいため、設計時には最大限に広くする必要があります。

ステンレス鋼鋳造公差

ステンレス鋼の鋳造におけるさまざまな許容差について、以下に説明します。

a. 寸法公差

多くの場合、寸法許容差については製造者と購入者の双方が話し合い、合意する必要があります。

しかし、最も重要なのは、選択された許容差が、使用されるプロセスにぴったり適合し、互換性があることです。

国際標準化機構 (ISO) は、すべての鋳造品のシステム許容差と許容値のリストを発行しています。

b. 重量許容範囲

重量許容範囲が必要な場合は、特定の重要な許容範囲が不可欠です。

重量許容値は、平均鋳造重量からの変動を補正します。

繰り返しになりますが、鋳鋼品の重量許容差は ISO 規格に基づいて発行されます。

ステンレス鋼鋳物材料仕様

ステンレス鋼の材料成分は、その化学的、物理的、冶金学的特性を決定する上で重要です。

したがって、さまざまな種類の鋼が存在します。

鋼には炭素鋼、ステンレス鋼、フェライト鋼、オーステナイト鋼、合金鋼などがあります。

合金は、マンガン、シリコン、硫黄、リン、クロム、ニッケル、モリブデンなどのさまざまな化学元素で構成されています。

ステンレス鋼鋳造コストに影響を与える要因

鋳造メーカーにとって、事業推進は最重要課題です。

しかし、生産コストを大幅に削減することが基本です。

皆さんは今、これらの鋳造品のコストについて疑問に思っていることでしょう。

さて、数字を挙げる前に、鋳造品のコストはいくつかの要因によって決まることを理解する必要があります。

コストに影響を与える主な要因は次のとおりです。

- ステンレス鋳造炉

- ステンレス鋳型

- ステンレス鋼鋳物の熱処理

- ステンレス鋼鋳物材料仕様

- ステンレス鋼の鋳造方法

全ての決定要因について説明します。

ステンレス鋼鋳造炉

前述したように、鋳造業界では一般的に使用されている主要な炉が 2 つあります。

それらは電気アーク炉と電気誘導炉です。

井戸 EAF は、鋼鋳物の 4 分の 3 以上の生産に広く使用されています。

その理由は、この炉は柔軟性があり、装入材料の変更と精製の両方に使用できるからです。

さらに、EAF は大量のステンレス鋼を十分に溶解できるため、大量生産に適しています。

EAF とは異なり、電気誘導炉は生産量が少ない場合に適しています。

その結果、EAF の導入により生産される鋳物は、電気誘導炉からの対応する鋳物に比べてコストが低くなります。

ステンレス鋳型

鋳型の製造に使用される材料も、鋳造品のコストに直接影響します。

鋳型鋳造

したがって、生産にガラス型を使用する場合、鋳造品の価格は砂型または他の現地で入手可能な材料で作られたものに比べて高くなります。

ステンレス鋼鋳物の熱処理

したがって、熱処理を必要とする製品は、熱処理を必要としない製品よりもコストが高くなります。

熱処理

したがって、熱処理を必要としない「H」シリーズのステンレス鋼鋳物は、熱処理が必要な「C」シリーズに比べて比較的安価になります。

ステンレス鋼鋳物材料仕様

鋼合金の化学組成は多様であるため、対応する価値も異なります。

ステンレス鋼鋳物は普通の鋼鋳物よりも高価です。

同様に、化学成分の変更を必要とするステンレス鋼金属は、通常のものに比べて比較的高価です。

ステンレス鋼 316 は、モリブデンの含有量が多いため、ステンレス鋼 304 に比べてかなり高価です。

ステンレス鋼の鋳造方法

鋳造プロセスは鋳造品のコストに直接影響を与えるため、鋳造品の価格は使用される方法によって大きく異なります。

一般的に、砂型鋳造、低圧ダイカストは非常に安価であり、低コストの鋳造品を生産します。

対照的に、遠心鋳造と連続鋳造は、最終的な鋳造品のコストが高くなる可能性のある高価な方法のリストに含まれています。

ステンレス鋼鋳造の用途

ステンレス鋼は耐腐食性、高強度、メンテナンスの手間が少ないなどの望ましい特性を備えているため、さまざまな用途に使用されています。

ここでは、ステンレス鋼が傑出しており、何世紀にもわたって議論の余地のないサービスを提供してきた分野のいくつかについて説明します。

ステンレス鋼の一般的な用途は次のとおりです。

自動車・運輸業界

ステンレス鋼は数年前にコンセプトカーの製造に初めて使用されました。

現在では、車両の排気部品、グリル、トリム、コンバーターの製造に使用されています。

今日では、自動車の構造部分の製造にはステンレス鋼が好まれています。

自動車部品

最近、建物の構造にステンレス鋼を使用する傾向が高まっているのは、ステンレス鋼はメンテナンス費用がほとんどかからず、環境に優しく、耐久性に優れているためです。

運輸業界では、貨物コンテナや道路/鉄道タンカーの建造にステンレス鋼が使用されています。

化学薬品、食品、液体など、ほぼすべての種類の貨物の輸送に適しています。さらに、非常に強度が高いため、輸送中に大きな負担に耐えることができます。

建設業界

ステンレス鋼は、優れた強度、耐腐食性、柔軟性を備えているため、建設業界でよく使用されています。

鋳造ステンレス製ドアロック

それ以外にも、高層ビルの外装部分の被覆材としても使用されています。

カトラリーとキッチン用品

ステンレス鋼 410 と 420 はナイフの製造に使用され、グレード 304 はスプーンとフォークの製造に使用されます。

鋳造ステンレススチール製カトラリー

前述のように、グレード 410 と 420 は硬化と改ざんが可能であるため、製造されたナイフは研ぐことができます。

比較すると、304 は加工可能であり、したがって希望の形状に変形できます。

建築

高級建築デザインの場合にはステンレス鋼が採用されます。

インベストメント鋳造部品

これは溶接が容易で、表面仕上げの品質も高く、メンテナンスもほとんど必要ないためです。

医療および製薬業界

清潔で衛生的なステンレス鋼は、耐腐食性があり、滅菌が簡単なため、医薬品のさまざまな機器の製造に使用されています。

医療機器

外科用機器や歯科用機器は主にステンレス鋼で作られています。

外科用インプラント、市販の人工股関節、MRI スキャナーはすべてステンレススチール製品です。

食品加工産業

ステンレス鋼は食品の加工や保管に適しています。

耐腐食性があるだけでなく、食品の風味を損なうこともありません。

耐腐食性は、レモンやパイナップルジュースなどの酸性度の高い食品を扱う場合に特に適用されます。

鋳造ステンレス機器

また、ステンレス鋼は殺菌が容易であるため、食品加工機器の製造に使用されます。

さらに、掃除が簡単になり、機械の表面に詰まった汚れも除去できます。

ここでは通常、グレード 304 と 316 が適用されます。

化学、石油、ガス産業

まあ、これらの産業は非常に危険な環境下で運営されています。

そのため、腐食によるガス漏れなど、予期せぬ現象の発生を抑えるためにステンレス鋼が使用されています。

実際、これはステンレス鋼を主に使用した最も過酷な設定です。

ステンレス製ビン

これらの業界では、ステンレス製のタンク、通気口、バルブ、ポンプ、パイプがすべて使用されています。

特殊グレードのステンレス鋼も改良されており、優れた耐腐食性を実現し、下水道、海洋用途、石油掘削装置などの要求を満たします。

発電所

発電所では、機械を強化するためにステンレス鋼を使用し、強度を高め、腐食に耐え、極度の高温に耐えます。

特に高温耐久性と耐酸化性のためにニッケル合金が利用されています。

ステンレス製ポンプインペラ

地熱、風力、太陽光、水力発電はすべて、過酷な海洋環境に耐えるためにステンレス鋼製品を使用しています。

次の部分は非常に興味深いです。

読み続ける.

ステンレス鋼の鍛造と鋳造の究極の比較

以下に概説するいくつかのガイドラインを使用して、これら 2 つの異なるプロセスを比較します。

ステンレス鋼の鍛造 圧力と衝撃を利用して金属を所望の形状に制御された変形させる機械的プロセスです。

一方、ステンレス鋼の鋳造は、溶融金属を特別に指定された鋳型に注入するプロセスです。

その後、冷却して希望の形状に固めます。

それぞれの利点の違いは何でしょうか?

両方の技術的プロセスが成果を上げたと言わざるを得ません。

もちろん、それぞれの利点をリストアップしますので、比較検討して好みの選択を決定できます。

まずは鍛造から始めましょうか?

ステンレス鋼鍛造に関連する使用の利点は次のとおりです。

- 鍛造により、材料の強度が大幅に向上します。これは、鍛造中に、ランダムな方向性を持つ木目材料構造が特定の一方向に整列されるためです。

- 事実上、あらゆる種類のステンレス鋼金属を鍛造することができます。

- 鍛造製品は優れた延性を備え、多くのストレスや衝撃に対して高い耐性を発揮します。

- 効率性が高く、正確な寸法の部品を生産します。

- また、材料の一般的な材料構造も改良され、その結果、生産される材料は優れた機械的特性を持つようになる。

- さまざまな形状や寸法を鍛造できます。

- 鍛造された材料はほぼネットシェイプになりました。

ステンレス鋼鋳物の利点

- 鋳造プロセスはより迅速です。部品が完全に凝固した後に取り出されると、仕上げ作業がほとんどない場合を除いて、すぐに使用できる状態になります。

- プロセッサの高速化により、生産コストと時間が大幅に削減されます。

- このプロセスのコストは最初は高額ですが、長期的には比較的低くなります。鋳造品の仕上げ工程では重機は必要ありません。

- 生産される鋳物も耐久性に優れています。

- ステンレス鋼鋳物は、使用目的に応じてさまざまな種類があります。強度、表面仕上げ、温度、耐食性などの材料特性は、購入者の仕様に応じて組み込んだり変更したりできます。

強さの比較

鍛造ステンレス鋼材料は、鋳造材料と比較して非常に高い強度を持っています。

なぜ?

鍛造プロセスは通常、力と圧力を使用して実行されるため、ステンレス鋼の結晶構造が特定の方向に整列します。

一方、鋳造ステンレス鋼は強度が低くなります。ここでは、溶融ステンレス鋼が金型に注入され、キャビティの形状を自由にとることができます。

材料の一貫性

鍛造ステンレス鋼材の事前加工による。

ステンレス鋼の鋳造品は実際の均一性を表現しない可能性がありますが、均一性を維持する形状に変換できます。

サイズに関する制限

鋳造工程では、さまざまなサイズの材料が生産されます。つまり、ステンレス鋼の鋳造にはサイズ制限がありません。

しかし、鍛造にはいくつか特別な考慮事項があります。

通常の機械を使用すれば、最大 50 キログラムの材料を鍛造する方がはるかに簡単です。

その限界を超えるには、高度な技術とパワーを備えた機械が大量に必要になります。

したがって、キャストの方がより良い選択肢となります。

中空形状の製造

鋳造プロセスは、空洞や多孔性を備えた中空形状のあらゆる数量の製造に適しています。

一方、鍛造プロセスでは、多孔性や空洞許容値は考慮されません。

総コスト

鋳造工程では、砂、ワックスから地元で作られたシンプルなパターンまで、比較的コストの安い設備を使用します。

しかし、鍛造にはハイテク金型などの非常に高価な機械が使われるため、ステンレス鋼の鍛造にはコストがかかります。

制作の複雑さ

鋳造プロセスは、非常に複雑なステンレス鋼の形状とデザインを生産するために独自に実行されます。

鍛造では単純な部品や製品しか製造できません。

ステンレス鋼鋳造会社 – 信頼できるパートナー、KDM Steel

KDM Steel 社はインドで最高の鋼鋳造会社です。

当社はハリラバードの工業地区に拠点を置いています。

2004 年の設立以来、この製造部門で 8 年以上の経験を積んでいます。

当社は、幅広い軟鋼製品と鋳鋼品をお客様に提供しています。

KDMスチール

さらに、当社の鋳造プロセスは非常に適切かつ効果的です。

その結果、希望どおりの鋳造品が完成します。

何よりも、当社にはスムーズな運営を確実にするためにプロセス全体を監督し、引き受ける専門家のチームがいます。

当社には、優れた許容誤差を備えた鋳造品を提供する鋳造所があります。

さらに、当社はすべての製品が ISO 規格に従って規定された許容範囲を達成していることを確認しています。

この厳格な順守により、当社の鋳造品はすべて正確な寸法になります。

私たちの唯一の目的は、手頃な価格で最高品質の製品を提供することです。

実際、当社は不必要な機械加工を減らすことでコストを削減し、お客様に製品をお得な価格で購入する機会を提供するよう努めています。

ご注文をいただいた後、当社の専門家がお客様のご要望の詳細についてご相談させていただきます。

これらには、表面仕上げ、許容範囲、サイズ、通関手続きなどが含まれる場合があります。

これにより、当社はお客様に時間通りにサービスを提供し、タイムリーに納品することが可能になります。

お客様のニーズは弊社の最優先事項です。お客様のストレスをすべて弊社にお任せいただければ、弊社が適切に解決いたします。

KDM Steel製造会社までお問い合わせください。

結論

ようやく準備完了です。

これでステンレス鋼鋳造の全体像が理解できたと思います。

また、鋳造に最適なステンレス鋼金属の種類を特定することもできます。

最も重要なのは、ステンレス鋼鋳造のさまざまなメカニズムが包括的に議論されていることです。

製造中に鋳造品に発生する可能性のある欠陥を最小限に抑える能力が必要です。

基本的には、一般的な要因を検討し、ニーズに合った最も適切な鋳造方法を決定します。

鉄鋼に関するあらゆるニーズに対応する信頼できるパートナーである KDM Steel Company にいつでもご連絡ください。

KMD Steelでは、ステンレス鋼の鋳造を成功させるためにここにいます。 今すぐお問い合わせください.