金属の溶接は長年にわたって進化しており、特定の金属接合要件を満たすための新しい技術やテクノロジーが開発されてきました。

特定の金属溶接技術を選択するときは、用途に応じてメリットとデメリットの両方を考慮する必要があります。

今日のガイドでは、TIG 溶接技術に焦点を当てます。

したがって、TIG 溶接技術の使用を計画している場合は、これらの FAQ がプロセスが適切かどうかを評価するのに役立ちます。

- TIG溶接とは何ですか?

- TIG 溶接はヘリアーク溶接と同じですか?

- 自溶溶接とは何ですか?

- TIG溶接における不活性ガスの機能は何ですか?

- TIG溶接に適した材料は何ですか?

- タングステン不活性ガス溶接中に使用できるガスは何ですか?

- 他の技術に比べてガスタングステンアーク溶接の利点は何ですか?

- TIG 溶接技術には欠点がありますか?

- TIG溶接機はどのように選択しますか?

- TIG 溶接ではどの電極を使用できますか?

- タングステン不活性ガス溶接の安全に関するヒントは何ですか?

- TIG と GTAW の違いは何ですか?

- TIG溶接はどのように機能しますか?

- 手動 TIG 溶接と自動 TIG 溶接の違いは何ですか?

- MIG溶接とTIG溶接の違いは何ですか?

- TIG溶接の用途は何ですか?

- パルス電流ガスタングステンアーク溶接の利点は何ですか?

- TIG溶接における高周波スタートとは何ですか?

- TIG シールドガスはどのくらいの時間流すべきですか?

- シールドガスなしでTIG溶接できますか?

- ヘリアーク溶接の他に、どのような種類の金属溶接技術がありますか?

- TIG 溶接でピンホールが発生する原因は何ですか?

- アルゴンをシールドガスとして使用して軟鋼を TIG 溶接できますか?

- TIG 溶接はより強力な接合部を生み出しますか?

- GTAW を使用して 100% 純アルゴンで溶接することは可能ですか?

- TIG 溶接におけるスクラッチスタートの要件は何ですか?

- TIG溶接中に冷却剤として水を使用できますか?

- TIG 溶接プロセス中に最もよく発生する問題は何ですか?

TIG溶接とは何ですか?

タングステン不活性ガス溶接ガスタングステンアーク溶接(GTAW)とも呼ばれます。

これは、2 つの金属表面を接合する際に、消耗しないタングステン電極を使用して高品質の溶接を形成する特殊なタイプの溶接技術です。

TIG 溶接プロセス中、溶接工は不活性シールドガスとしてヘリウムまたはアルゴンを使用します。

これらの不活性シールドガスは、溶接部分を周囲の環境からの汚染から保護します。

TIG溶接における非消耗タングステン電極は溶けません。

TIG 溶接はヘリアーク溶接と同じですか?

はい、そうです。

この溶接技術は、1941 年にラッセル メレディスによって初めて完成され、ヘリアーク溶接と呼ばれていました。

それは、このプロセスがシールドガスとしてヘリウムを使用し、もちろんタングステン電極アークを使用することに依存していたためです。

しかし、ヘリアーク溶接プロセスをより効率的かつ信頼性の高いものにする必要が生じ、溶接工は不活性ガスとしてアルゴンを使い始めました。

アルゴンはヘリウムよりも重いため、必要な流量は少なくなります。

したがって、アルゴンはフラット溶接に適した選択肢となります。

一方、ヘリウムは軽量であるため、頭上溶接でよく使用されます。

ヘリアーク溶接という名称を今でも使用している人もいますが、このプロセスは一般にガスタングステン溶接 (GTAW) またはタングステン不活性ガス溶接 (TIG) として知られています。

現在、アルゴンは安定性と滑らかな表面仕上げのため、ヘリアーク溶接の不活性ガスとして一般的に使用されています。

ヘリアーク溶接 – 写真提供: Wikimedia

自溶溶接とは何ですか?

これは、外部に充填材を塗布する必要がないタイプの溶融溶接技術です。

TIG溶接における不活性ガスの機能は何ですか?

不活性ガスは、溶接する材料を汚染や酸化から保護します。

その結果、高品質で滑らかな溶接面が実現します。

当初、ヘリウムはヘリアーク溶接プロセスでよく使用される不活性ガスでした。

しかし、今日ではほとんどのヘリアーク溶接プロセスでヘリウムの代わりにアルゴンが使用されています。

TIG溶接に適した材料は何ですか?

TIG 溶接は多用途の技術ですが、次のような場合に適しています。

私。 金属の薄片

ii. 銅、マグネシウム、アルミニウム合金などの非鉄金属

iii. ステンレス鋼

タングステン不活性ガス溶接中に使用できるガスは何ですか?

タングステン不活性ガス溶接時には、以下のガスのいずれかを選択できます。

私。 純アルゴンガス

タングステン不活性ガス溶接プロセスでよく使用される不活性ガスです。

アルゴンはどんな金属にも使用できます。

さらに、効果的なシールドを保証し、集中した狭いアークを生成するため、高品質の溶接が得られます。

ii. アルゴンガスとヘリウムガスの混合

より高温の溶接の場合は、アルゴンとヘリウムの組み合わせを選択する必要があります。

この混合物によりアンペア数が増加するためです。

アルゴンガスとヘリウムガスの組み合わせは、鋼鉄を除くほぼすべての金属に使用できます。

iii. アルゴンと水素の混合物

ステンレス鋼を溶接する場合、溶接が材料の奥深くまで浸透するようにしながら、加熱容量を増やす必要があります。

このような場合は、水素含有量が 5% 以下のアルゴンガスを使用する必要があります。

他の技術に比べてガスタングステンアーク溶接の利点は何ですか?

GTAW が一般的である主な理由は次のとおりです。

私。 溶接工は溶接プロセス全体をより細かく制御でき、表面仕上げを含む品質を簡単に管理できます。

ii. 高品質できれいな溶接が簡単に得られる

iii. 溶接接合部はより強く、信頼性が高い

iv. さまざまな金属合金を溶接できる

TIG 溶接技術には欠点がありますか?

はい、他の 金属溶接技術ただし、TIG 溶接が適切でない場合もあります。

ガスタングステンアーク溶接の主な欠点は次のとおりです。

- TIG溶接は複雑なプロセスであり、習得するには広範囲にわたるトレーニングが必要です。

- このプロセスは他の溶接技術に比べて比較的遅い

TIG溶接機はどのように選択しますか?

高品質で信頼性の高い機械を選択すると、高品質の仕上がりが保証されます。

TIG 溶接機を選択する際に考慮すべき重要な側面は次のとおりです。

· 機械がアークを起こす仕組み

次のいずれかのオプションを選択できます。

- HF 開始 – この技術を使用すると、タングステンが溶接したい材料に触れずにアークを開始できます。これは、タングステンが汚染されるリスクが高い場合に特に重要な機能です。

- スクラッチスタート – ほとんどのインバータータイプのマシンでは一般的ではありませんが、市場にはまだいくつかのモデルがあります。ここでは、マシンは トランス アーク始動用。

- リフト始動 – タングステンが溶接しようとする材料に触れた後、ワークピースから持ち上げるとすぐに点火します。これは、インバーター マシンでよく使用されるアーク始動メカニズムでもあります。

· DC-AC溶接オプション

TIG 溶接プロセスでは、溶接する材料に応じて 2 つのモードを選択できます。

したがって、最初の基準は、溶接する予定の材料の種類を知ることです。

これは、DC から AC に変換できるマシンを選択する必要があることを意味します。

現在、ほとんどのTIG溶接機にはインバーターが搭載されています。

材料の種類に応じて、次の点に注意してください。

- マグネシウムやアルミニウム合金を扱う場合は、交流(AC)TIG溶接機を使用する必要があります。

- マグネシウムとアルミニウム合金を除くすべての金属には、直流(DC)TIG溶接機が使用できます。

· 機械が不活性ガスを供給する仕組み

ガスバルブを内蔵したTIG溶接機もお選びいただけます。

このようなマシンはタイマー システムを使用してプログラムできます。

あるいは、ガス供給システムが内蔵されていない TIG 溶接機を選択することもできます。

このような状況では、機械のトーチに手動で操作できるバルブが必要です。

· TIG溶接用リモートコントロール

使用するマシンの種類に応じて、次のものがあります。

- リモコン

- リモートトーチトリガーコントロール

- リモートトーチトリガー

- 電流制御または、

- アークの開始と電流をリモート フット コントロールします。

· TIG溶接機のデューティサイクル

TIG 溶接機が長期間にわたってどのくらい稼働するかがわかります。

· 交流アーク溶接の特徴

ほとんどの場合、周波数は 30 Hz から 150 Hz まで変更できます。

したがって、手元のタスクに応じて、頻度とプラスとマイナスのサイクルのバランスをとることができるはずです。

TIG 溶接ではどの電極を使用できますか?

TIG 溶接プロセスには、次のいずれかの電極を選択できます。

私。 純タングステン電極 - アークの安定性とコスト効率の良さから、マグネシウムやアルミニウム合金に適しています。

ii. セリア電極 – 複雑な部品、低アンペア数を必要とするプロジェクト、DC 電源を使用する小型部品を扱う場合は、セリア電極を使用します。

iii. ジルコニア電極 - これらの電極は汚染に強く、AC 溶接に適しています。

iv. トリウム電極 – 純粋なタングステン電極よりも耐久性があります。ただし、これらの電極を使用する場合は、十分な換気が必要です。

v. 希土類電極 – DC プロジェクトと AC プロジェクトの両方に適しています。また、安定性と耐久性に優れています。

六。 ランタン電極 – AC マシンと DC マシンの両方で動作します。低電流でも動作します。

タングステン不活性ガス溶接の安全に関するヒントは何ですか?

タングステン不活性ガス溶接を選択する場合は、必ず次の安全対策を考慮する必要があります。

- 適切な安全装備が必要です。これにはエプロン、ゴーグル、ジャケット、ブーツ、ヘルメットなどが含まれます。これにより、身体を火傷から守ることができます。

- 作業エリアは空気の自由な循環を可能にするために十分に換気されている必要がある。

- 溶接機が正常に作動し、適切に接地されているかどうかを確認します。

- 感電の危険を避けるため、作業エリアには水や湿気がないようにしてください。

- 溶接する表面にはいかなる形の汚染物質も存在しないこと

- 適切な電気構成を選択する

TIG と GTAW の違いは何ですか?

TIG 溶接はタングステン不活性ガス溶接を指し、GTAW はガスタングステンアーク溶接を指します。

ただし、2 つのプロセスは同じです。

また、GTAWは、 アメリカ溶接協会.

TIG溶接はどのように機能しますか?

TIG溶接

TIG 溶接で金属を接合するのは、作業対象物 (接合する金属) と非消耗性のタングステン電極の間で発生する熱によるものです。

また、溶接部分を汚染物質から保護するためにシールドガスも適用します。

汚染物質は酸素または窒素の形をとる可能性があり、次のような問題を引き起こす可能性があります。

- 気孔率

- 融合欠陥

- 脆化

シールドガスの選択は、TIG 溶接する金属の種類によって異なることに注意してください。

シールドガスは以下を保護します:

- TIG溶接プロセス中の加熱領域

- タングステン電極

- 溶融金属

溶接プロセスの種類に応じて、フィラー材を使用するかどうかを決定します。

GTAW 技術では、フィラー金属を使用せずに 2 つの金属を溶かして接合部を形成します。

TIG 溶接プロセスでは、タングステン電極を TIG トーチ内に配置します。

アークを発生させるのは TIG トーチです。

アークは、非消耗性のタングステン電極を通過する電流によって発生します。

溶接プロセス中、シールドガスは圧縮システムから溶接領域に流れます。

ほとんどの場合、片方の手で TIG トーチを持ち、もう片方の手でフィラー メタルを持つなど、両手を使うことができます。

溶接する金属表面を清掃した後、TIG溶接機のスイッチを入れます。

機械の設計に応じて、TIGトーチからガスをオンにすることができます。

シールドガスが流れ始め、溶接したい部分が保護されます。

TIGトーチを溶接したい部分の真上に当てます。

TIG トーチと溶接するジョイント間の距離は、両者が直接接触しない程度にする必要があります。

次に、フットペダルを踏むと、トーチが電極に触れ、アークが発生し始めます。

アークにより、接合しようとしている 2 つの金属が溶け、金属の塊が形成されます。

その後、溶接ワイヤをアークに挿入して、ジョイントを手動で埋めることができます。

その結果、2 つの金属の間に完璧な接合部が生成されます。

図 3 TIG 溶接プロセス – 写真提供: Wikimedia

手動 TIG 溶接と自動 TIG 溶接の違いは何ですか?

手動 TIG 溶接は、小さくて薄い材料に適しています。このプロセスでは、充填材を機械的または手動で導入できます。

ほとんどの場合、手動 TIG 溶接は小規模の溶接用途に適しています。

自動 TIG 溶接は、大規模生産に適しています。この場合、溶接プロセス中にフィラー材料 (使用する場合) と TIG の両方が自動的にガイドされます。

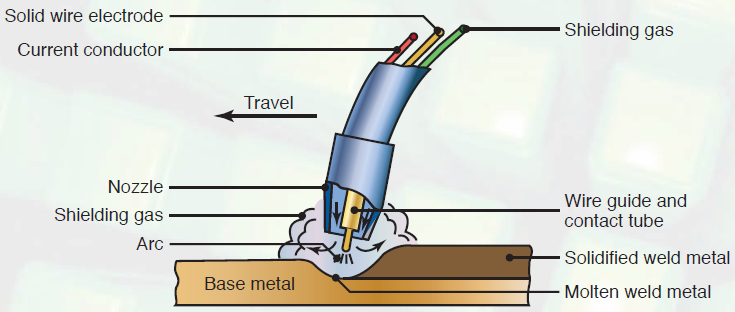

MIG溶接とTIG溶接の違いは何ですか?

違いは次のとおりです。

|

MIG溶接 |

TIG溶接 |

| これは、金属不活性ガス(MIG)溶接、金属活性ガス(MAG)溶接、またはガス金属アーク溶接(GMAW)を指します。 |

ヘリアーク溶接、タングステン不活性ガス溶接(TIG)またはガスタングステンアーク溶接(GTAW)を指します。 |

|

消耗電極を使用 |

消耗しない電極を使用 |

| 溶接の品質はあまり高くない |

非常に高品質の溶接を実現します |

|

高い沈着率と関連 |

高い沈着率と関連 |

| アルゴンはシールドガスとしてよく使用されます |

ヘリウム、窒素、酸素、またはこれらのガスの混合物が使用される。 |

|

高度な技術を持った溶接工は必要ないかもしれない |

高度な技術を持った溶接工が必要 |

| このプロセスはTIG溶接よりも比較的高速です |

MIG溶接よりも遅いプロセス |

|

電極は溶融するため充填材として作用する。 |

電極は充填材として機能しませんので、充填材は別途ご用意ください。 |

|

ベース金属は電極の冶金組成を決定する。 |

ほとんどの電極はタングステンやその他の合金金属で作られています |

| 均質溶接に最適 |

自溶溶接に最適ですが、追加のフィラーを使用することで均質溶接にも使用できます。 |

|

電極の直径は小さく、長さは長い |

電極は短く、直径が大きい |

| フィラーはより速い速度で堆積される |

フィラーはより遅い速度で堆積される |

これらの違い以外にも、MIG 溶接と TIG 溶接には次のような類似点があります。

私。 MIG溶接またはTIG溶接で接合する材料は導電性である必要があります。

ii. これらは電気アークを利用して金属を接合する溶接プロセスである。

iii. 裸電極を使用する

iv. 材料を汚染から守るシールドガスが必要になる場合があります

MIG溶接

TIG溶接の用途は何ですか?

TIG溶接を使用すると、次のようなさまざまな構造製品を作ることができます。 電気筐体ドア枠、窓枠、タンクなど

TIG 溶接は、ほとんどの工業用加工に適していますが、特に次のような加工に適しています。

- 小径断面の溶接

- 薄壁溶接アプリケーション

さらに、TIG 溶接は次の場合に適していることを覚えておく必要があります。

- ステンレス鋼

- マグネシウムやアルミニウム合金などの非鉄金属

もちろん、亜鉛とその合金を除くほとんどの金属に使用できます。

異種金属の溶接にも使用できます。

ただし、適切な充填材を選択する必要があります。

パルス電流ガスタングステンアーク溶接の利点は何ですか?

これらのプロセスの主な利点は次のとおりです。

私。 溶接プールのより良い制御が可能

ii. 熱入力が低い

iii. ワークピースの歪みを軽減

iv. 溶接速度と溶接の浸透を向上

TIG溶接における高周波スタートとは何ですか?

この機能を使用すると、アークを作成するためにワークピースを叩く必要がなくなります。

TIG トーチを起動すると、作業物と電極間の距離が約 1 インチである限り、自動的にアークが生成されます。

これは、ワークピースと電極の間の隙間を「飛び越える」瞬間的な高圧と電圧によって実現されます。

TIG シールドガスはどのくらいの時間流すべきですか?

溶接を開始する直前にシールドガスの流れが始まります。

TIG溶接中も流れ続けるはずです。

溶接を停止した後も継続されるはずです。

これにより、溶接面をあらゆる形態の汚染から完全に保護します。

シールドガスなしでTIG溶接できますか?

いいえ。

シールドガスがないと、非消耗性のタングステンが燃え、溶接部が汚染されてしまいます。

さらに、溶接はワークピースを貫通しません。

ヘリアーク溶接の他に、どのような種類の金属溶接技術がありますか?

その他の種類の金属溶接技術には以下のものがあります。

- プラズマアーク溶接

- ガスメタルアーク溶接

- ガスタングステンアーク溶接

- 原子水素溶接

- スティックシールドアーク溶接

- エネルギービーム溶接

- フラックス入りアーク溶接

TIG 溶接でピンホールが発生する原因は何ですか?

これらは水や汚れなどの汚染物質が原因です。

ここでは水素が重要な要素です。

したがって、溶解ガスが溶接プールから出ると、ピンホールが発生する可能性が高くなります。

アルゴンをシールドガスとして使用して軟鋼を TIG 溶接できますか?

もちろんです。溶接プールを汚染から守るシールドガスとして純粋なアルゴンを使用します。

TIG 溶接はより強力な接合部を生み出しますか?

はい。

TIG 溶接は、ほとんどの溶接技術よりも正確で、きれいで、強力な溶接を実現します。

GTAW を使用して 100% 純アルゴンで溶接することは可能ですか?

軟鋼にも使えます。

ただし、溶接部は狭く深くなります。

通常、ほとんどの TIG 溶接には推奨されません。

TIG 溶接におけるスクラッチスタートの要件は何ですか?

TIG溶接

スクラッチスタートを使用する場合は、次のものが必要になります。

- DCスティック溶接機

- 空冷式TIGトーチ

- 流量計

- シリンダーアルゴン

TIG溶接中に冷却剤として水を使用できますか?

場合によっては、溶接プロセス中に TIG トーチが熱くなりすぎることがあります。

このような状況では、水冷式 TIG トーチを使用できます。

TIG 溶接プロセス中に最もよく発生する問題は何ですか?

TIG 溶接プロセス中に最もよく発生する問題には次のようなものがあります。

1. ガスが溶接部を適切にカバーしない

TIG 溶接では、表面を汚染物質から守るためにシールドガスを使用します。

通常、ガス供給不足の原因は主に次の 3 つのシナリオです。

- 溶接部に流れるガスは少量のみ

- 溶接部に流れる過剰なシールドガス

- シールドガスが吹き飛ばされる

いずれの場合でも、次の手順のいずれかが役立ちます。

私。 適切なガス組成を使用していることを確認する

ii. ホースやジョイントに漏れがないか確認する

iii. ガス流量を推奨値に設定してください

2. TIG溶接中に間違った極性を使用する

正しい極性を使用しないと、何らかの欠陥が発生する可能性があります。

たとえば、アルミニウムを扱うときに機械の極性を DCEN に設定すると、多くの欠陥が発生します。

このような場合、アルミニウムを扱うときは極性を AC に設定する必要があります。

3. 溶接部内の粒子状物質

まず、適切な充填材を使用していることを確認します。

2 つ目は、水分やグリースなどの汚染物質が付着するのを防ぐために、充填材を清掃することです。

4. TIG溶接プロセス中の適切な融合の欠如

これは、次のような原因で発生する現象です。

- フィラーを不規則に供給する

- トーチがワークピースから離れすぎている

- 不適切な継手の使用等

このような状況では、アーク長を短くすると、溶接プロセス中の溶け込みを増やすのに役立ちます。

インバーターベースの TIG 溶接機はアークをより適切に制御できるため、この機械を選択できます。

5. 溶接端のクレーター

フィラーロッドを急に取り外したり、溶接電力を瞬間的に下げたりすると、クレーターが発生する可能性があります。

電流を減らしながらフィラー材料を連続的に供給することで、クレーターをなくすことができます。

また、クレーター制御機能を備えた機械もあり、このような機械は完璧な TIG 溶接を実現するのに役立ちます。

6. 歯列弓の長さを制御できない

TIG 溶接プロセス中は、ワークピースと電極間の距離を一定に保つ必要があります。

アークの長さによって溶接の電圧と品質が決まることに注意してください。

7. 溶接面の酸化(シュガーリング)

通常は汚染により発生します。

したがって、これを防ぐには、アルゴンを使用してバックパージする必要があります。

あるいは、溶接のアンペア数を減らすこともできます。

8. ワークピースの変色

これは過熱が原因で、次の方法で制御できます。

- アンペア数を減らす

- 弧の長さを短くする

- 移動速度を少し上げる

これらは、TIG 溶接中に直面する最も一般的な課題の一部です。

推奨される手順に従い、汚れを除去し、TIG 溶接機をメンテナンスすることで、これらを簡単に回避できます。

TIG溶接に関するご質問やご不明な点がございましたら、 今すぐお問い合わせください.