板金加工は、電子機器の筐体を安価かつ効率的に製造する方法を提供します。

通常、これらの金属製の筐体は、 CNC加工 種類。

このガイドでは、板金筐体の製造プロセスについて知っておく必要のあるすべてのことを説明します。

読み続けてください。

板金筐体製造ツールおよび機器

板金エンクロージャ

板金筐体の製造プロセスには、多くのツールと機器が関係します。一般的に使用される機械とツールには、次のようなものがあります。

- CAD設計ソフトウェア

- レーザーカッター

- CNCパンチ機械

- レーザー/パンチ複合機

- ロボット溶接機

- 自動ロボットフォルダー、自動パネルベンダー、手動プレスブレーキなどの折りたたみ機械。

- CNC工作機械

- 精密旋削部品加工機械

- 座標測定機(CMM)

- 粉体塗装工場

板金筐体の製造工程

ステップ1: 板金筐体のコンセプトと設計

これは、板金筐体製造プロセスの不可欠な段階を形成します。

それは、製造プロセスのコスト効率と最適な生産アプローチに影響を与える可能性があります。

この段階では、設計に基づいて板金筐体の仕様を決定します。

製作工程の範囲を把握するためにラフスケッチを作成します。

すべての詳細を確定した後、エンジニアリング チームは最終的な板金筐体の図面を作成します。

ここでは、筐体のさまざまな部分にかかる応力レベルを確立するために徹底的な計算が行われます。

この評価と計算によって、板金筐体のその後のプロセスが決まります。

ステップ2: カット

あらゆる 板金加工プロセス 切断です。この手順では、図面のすべての寸法が正確にサイズに合わせて切断されていることを確認する必要があります。

測定が不正確な場合、金属製の筐体全体が適切に製造されないため、これは最も重要なステップの 1 つです。

板金の切断プロセスは、単純なものから高度なものまでさまざまな切断ツールを適用して実行されます。

たとえば、せん断は電子機器の筐体用の金属板を切断する一般的な技術です。

それにもかかわらず、特殊な硬質材料、特殊合金、貴金属を切断するために、超近代的なレーザー機械が使用されています。

1. せん断による切断

ここでは、板金の上と下の 2 つのツールによってせん断力が加えられます。上部ブレードと下部ブレード、またはパンチとダイのいずれであっても、上部ツールは下部ツールに載っている板金に高速の下向きの力を加えます。

通常、上部ツールと下部ツールの余白の間には小さな隙間を残します。

これにより、筐体材料の分離が容易になります。クリアランス サイズは通常、板金の厚さの 2 ~ 10 パーセントです。

板金を切断するプロセスには、せん断力を利用してさまざまな方法で板金ブロックから材料を分離するプロセスがいくつかあります。

多くの操作を同時に適用することで、任意の 2D ジオメトリのプロファイルと切り抜きを備えた板金エンクロージャを製造できます。

板金加工プロセスで使用される一般的なせん断切断技術には、次のものがあります。

2. せん断

用語 剪断 それ自体は、電子機器筐体の製造のために金属板を分割するための直線的な切断を行う独特の切断手順を示します。

通常、せん断加工は、正方形に保持された既存のアウトラインに沿って金属シートを切断するために使用します。

それでも、同様に斜めのカットを行うことは可能です。

このため、せん断は主に、他の金属筐体製造プロセスに備えて金属板を小さなサイズに切断するために使用されます。

せん断操作は、一般にパワーせん断機またはスクエアリングせん断機と呼ばれるせん断機を使用して実行されます。

装置は手動で操作することも、空気圧、油圧、電気で操作することもできます。

一般的なせん断機は以下で構成されています。

- 金属板を保持するための支持アームを備えたテーブル

- シートを固定するためのガイドまたはストッパー

- 上下の直線刃

- 板金を正確に位置決めするためのゲージ装置

金属板を上部の刃と下部の刃の間に置き、刃を金属板に押し当てて、希望のサイズに切断します。

ほとんどのせん断機では、上部の刃が下方に押し下げられている間、下部の刃は静止したままになります。

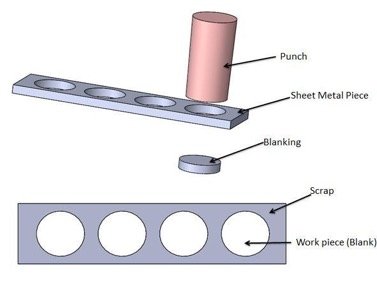

3. ブランク

ブランク 十分なせん断力を加えて、より大きな在庫片から金属板片を除去する切断手順を指します。

取り外された部分はブランクと呼ばれ、廃棄物ではなく、必要な板金筐体部品になります。

板金ブランキング

ブランキングを適用して、ほぼあらゆる 2D 形状の電子筐体部品を切り抜くことができます。

ただし、この方法は、後続の板金筐体製造プロセス中に追加の成形が行われる単純な形状のピースを切断するために使用されます。

ブランキング操作には、ブランキング プレス、ブランキング ダイ、ブランキング パンチが必要です。ブランキング プレス内のダイの上にシート メタルを配置します。

ダイには、キャビティではなく、必要な金属筐体部品の形状の切り欠きがあります。

標準的な形状を形成する場合を除き、金型をカスタム作成する必要があります。

板金の上には、必要な筐体部品の形状を持つツールであるブランキングパンチがあります。

パンチとダイはどちらも通常、工具炭化物または鋼を使用して作られます。

油圧プレスは高速でパンチを板金に押し下げます。

ダイとパンチの間には、通常、シートの厚さの 10 ~ 20 パーセントの小さなクリアランスが存在します。

ブランキングパンチが材料を叩くと、クリアランス内の板金が急速に曲がり、その後分離します。

板金から切り取られたブランクは、金型内のキャビティに自由に落下します。

また、この手順は非常に高速で、特定のブランキングプレスでは毎分 1,000 ストローク以上を実行できます。

4. ファインブランキング

ファインブランキングとは、3 つの別々の力を加えることで板金からブランクを切り取る特殊な種類のブランキングを指します。

この技術により、バリが最小限に抑えられ、平坦度が向上し、許容誤差が ±0.0003 と狭い、より滑らかなエッジを持つ金属筐体部品が製造されます。

さらに、追加の処理を必要としない高品質の電子筐体部品をブランクにすることもできます。

ただし、追加のツールと機器によって初期コストが増加するため、大量の板金筐体の製造にはファインブランキングが適しています。

ファインブランキングで使用される機器とツールの大部分は、従来のブランキングの場合と同じです。

それでも、前述したように、ファインブランキングには 3 つの力がかかります。

1 つ目は、板金の上面に作用する下向きの締め付け力です。クランプ機構がガイド プレートを板金にしっかりと固定し、衝突リングによって所定の位置に固定します。

スティンガーと呼ばれることもあるインピンジメント リングは、ブランキング位置の周囲を囲みます。

ファインブランキングプロセスでは、「クッション」を介して、パンチの正面にあるシートメタルの下に 2 番目の力が適用されます。

クッションの役割は、ブランク加工操作全体にわたって反力を提供し、その後ブランクを解放することです。

これら 2 つの力により、板金の座屈が最小限に抑えられ、ブランクの平坦度が向上します。

3 番目の力は、ブランキング パンチが板金に作用し、ダイ開口部でブランクを切断することによって発生します。

板金筐体製造工程でファインブランキングを適用する場合、ダイとパンチ間のクリアランスは小さくなります。

クリアランスは約 0.001 インチで、ブランキングのプロセスは低速で実行されます。

その結果、シートメタルが破断してブランクが解放されるのではなく、作成されたブランクが流れてシートから押し出されます。これにより、より滑らかなエッジが得られます。

5. パンチング

パンチングとは、十分なせん断力を加えて材料の一部を除去する板金切断プロセスを指します。

パンチングは、切断された部分がスクラップになることを除けば、ブランキングと同じです。

スラグと呼ばれる廃棄材料は、スロットや穴など、板金に必要な内部特徴プロファイルを残します。

パンチングを使用すると、さまざまな形やサイズの切り抜きや穴を作成できます。

通常、パンチ穴は単純な幾何学的形状(長方形、正方形、円など)またはそれらの組み合わせになります。

これらのパンチシートメタル筐体部品の余白には、せん断によるバリが多少ありますが、品質はかなり良好です。

通常、より滑らかなエッジを実現するには、追加の仕上げ操作を実行する必要があります。

板金筐体製造プロセスでパンチングを適用するには、パンチプレス、ダイ、パンチが必要です。

パンチプレスのパンチとダイの中央に板金を配置します。

金属板の下にあるダイには、希望する筐体部分と同じ形状の切り欠きが設けられています。

プレス機はシートの上で、希望の部品の形状に成形されたパンチを掴みます。

パンチプレスは高速でパンチを下向きに押し、板金とその下の金型に押し込みます。

ダイとパンチマージンの間に隙間があるため、金属板がすぐに曲がったり折れたりしてしまいます。

板金から打ち抜いたスラグは、テーパー状のダイ開口部から自由に落下します。板金筐体のこの製造プロセスは手動のパンチプレスを使用して実行できますが、最近では CNC パンチプレスが一般的です。

板金筐体パンチング

典型的なパンチング加工では、円筒形のパンチを使用して板金を貫通し、1 つの穴を作成します。

それでも、さまざまな機能を作成するために使用できるプロセスは多数あります。

板金筐体の製造プロセスで使用できるその他のパンチング技術は次のとおりです。

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6. せん断せずに切断する

ここでは、切断プロセスでは、摩耗や熱エネルギーなどの他のメカニズムが使用されます。

この形式の切断は、精度と迅速な処理時間を必要とする工業用板金筐体製造プロセスに適用されます。

板金筐体の製造プロセス中に使用される、せん断なしの切断技術としてよく使用されるものには、次のものがあります。

7. レーザービーム切断

レーザー切断 高出力レーザービームを使用して板金を切断します。

一連のレンズとミラーが、高エネルギー光線を、切断する予定のシート表面に誘導して集中させます。

光の粒が表面に当たると、そのエネルギーによって下にある金属板が溶けて蒸発します。

切断部から残留蒸気や溶融金属を吹き飛ばすためにガスジェットが使用されます。

レーザーが必要な切断経路をたどることができるように、板金に対応するレーザービームの位置を正確に制御します。

この切断技術はレーザー切断機械で実行されます。

約 1000 ~ 2000 ワットの出力を持つ CO2 ベースのレーザーは、板金切断に適用される最も一般的なタイプのレーザーです。

ただし、Nd-YAG と Nd は、非常に高出力の板金筐体製造プロセスで使用されることがあります。

8. プラズマ切断

プラズマ切断 イオン化ガス(プラズマ)の集中流を利用して板金材料を切断します。

プラズマは非常に高い速度と温度で流れ、ノズルがそれを切断箇所に導きます。

プラズマが金属板の下部の表面に当たると、金属板は溶けます。その後、ノズルから出るイオン化されたガスの流れが、切断部から溶けた金属を吹き飛ばします。

板金に対するプラズマ流の位置を正確に制御する必要があります。これにより、必要な切断経路をたどることができます。

プラズマ切断は、手持ち式、またはより一般的にはコンピューター制御のプラズマトーチを使用して行われます。

CNC プラズマ切断機を使用すると、板金筐体の製造プロセス中に複雑かつ正確な切断を行うことができます。

レーザー切断とは異なり、この技術では物理的なツールは必要ありません。

その結果、プラズマ切断により初期コストが削減され、コストを節約しながら少量の板金筐体を製造できるようになります。

さらに、プラズマ切断機能はレーザー切断機能とは若干異なります。

どちらの方法でも、板金からほぼあらゆる 2D 形状を切断できますが、プラズマ切断では同様の精度と仕上げレベルを達成することはできません。

特に筐体の製造に厚い板金を使用する場合、エッジが粗くなることがあります。

また、材料表面には酸化層が形成されますが、これは二次処理によって除去することができます。

それでも、プラズマ切断はレーザー切断に比べて厚い板金を切断することができます。

これにより、板金以外の筐体製造にも使用できるようになります。

9. ウォータージェット切断

ウォータージェット切断 高速の水流を当てて板金を切断します。

通常、水は材料を磨耗させるために必要な研磨粒子で構成されており、約 2000 フィート/秒の高速で細いジェットとなって流れます。

その結果、ウォータージェットは金属板の切断箇所に非常に高い圧力(約 60,000 psi)を加え、材料を急速に侵食します。

通常、ウォータージェットの位置は、必要な切断経路に沿って移動するようにコンピューター制御されます。

ウォーター ジェット切断を使用すると、板金からほぼあらゆる 2D 形状を切断できます。

カット幅は 0.002 ~ 0.06 インチの範囲になることが多く、高品質のエッジが生成されます。

さらに、ウォータージェット切断ではバリが発生しないため、二次仕上げも必要ありません。

さらに、板金のウォータージェット切断では熱変形は問題になりません。

これは、プラズマ切断やレーザー切断の場合のように、材料を溶かすために熱を加えないからです。

ステップ3:板金の曲げ

曲げとは、金属板に力を加えて特定の角度に曲げ、目的の筐体形状を作成することを指します。

板金の曲げ 操作により、単一の軸に沿って変形が発生します。

ただし、一連のさまざまな手順を実行して、複雑な筐体部品を形成することができます。

板金筐体曲げには、下の図に示すように、いくつかの異なるパラメータがあります。

板金筐体曲げ

曲げ加工を行うと、板金内部に圧縮と張力の両方が生じます。また、材料の外側部分にも張力が加わり、かなりの長さに伸びます。

さらに、曲げる動作により板金に張力と圧縮力が生じ、内部部分は圧縮に耐えて収縮します。

中立軸は、圧縮力や張力が存在しない板金内の境界線を示します。

このため、この軸の長さは一定のままです。

2 つのパラメータによって、内部および外部表面の長さ調整を初期の平面長さに関連付けることができます。

2 つの変数は曲げ控除と曲げ許容差であり、下の図に示されています。

中立軸を曲げる

K 係数は、板金の中立軸を表します。中立軸と材料の厚さの比率として計算します。

K 係数は、材質、曲げ角度、曲げ操作などのいくつかのパラメータによって異なります。通常は 0.25 より大きくなりますが、0.50 を超えることはできません。

板金を曲げる際、材料内に残留する応力により、曲げ工程後に板金は適度に跳ね返ります。

この弾性回復のため、希望する曲げ角度と半径を得るには、金属板を特定の量だけ曲げる必要があります。

最終的な曲げ半径は、最初に形成されたものよりも大きくなり、さらに最終的な曲げ角度も小さくなります。

スプリングバック係数、KS 終了曲げ角度と開始曲げ角度の比です。

スプリングバックの程度は、材質、曲げプロセス、開始曲げ半径と角度など、さまざまな変数に依存します。

板金曲げ加工時のスプリングバック

通常、板金筐体製造工程における曲げ加工は、プレスブレーキと呼ばれる機械で行われます。

装置の操作は手動でも自動でも行えます。

プレスブレーキは、ダイと呼ばれる下部ツールとパンチと呼ばれる上部ツールで構成されています。曲げ加工中に、シートメタルをこの 2 つのツールの間に配置します。

慎重に板金をダイの上に置き、バックゲージを使用して所定の位置に固定します。次にパンチが下がり、材料を曲げます。

自動プレスブレーキ機では、油圧ラムの力でパンチを板金に押し込みます。

パンチが板金材をダイに押し込む深さによって、達成される曲げ角度が決まります。

ダイとパンチには、通常、標準ツールが使用されます。ただし、特殊な曲げ加工にはカスタム ツールを使用できますが、追加コストが発生します。

プレスブレーキ

それでも、板金加工プロセス中に曲げに使用できる他のテクニックはいくつか存在します。

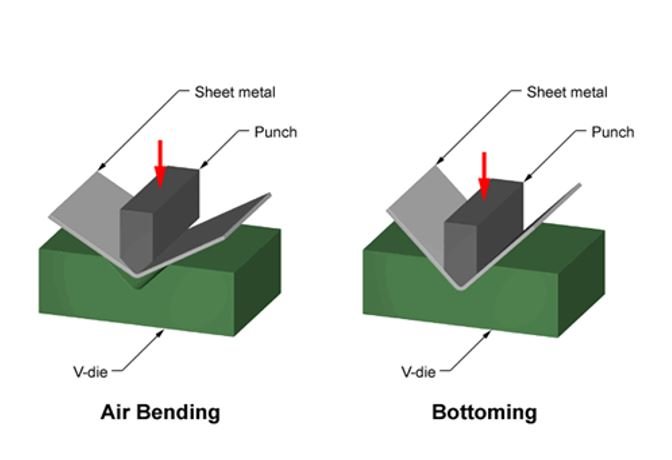

V曲げ

板金を曲げるこの方法では、ダイとパンチが「V」字型になります。

パンチは、V ダイ内の「V」字型のチャネルに金属板を押し込み、曲げます。

パンチが材料をダイキャビティの底まで押し込まず、下に空気または空間が残る場合、それは「エアベンディング」として知られています。

したがって、V 溝は、板金に形成する角度に対して、より鋭い角度を特徴とする必要があります。

パンチが板金をダイキャビティの底まで押し込むことを「ボトミング」といいます。

この技術では、スプリングバックが減少するため、角度をより細かく制御できます。ただし、より重いプレスが必要になります。

どちらの方法でも、ダイ開口部の幅、つまり「V」字型の溝は、通常、板金の厚さの 6 ~ 18 倍になります。

この数値はダイ比と呼ばれ、ダイ開口部をシートの厚さで割った値に相当します。

板金のV曲げ

ワイプベンディング

ワイプ曲げは、エッジ曲げとも呼ばれ、板金筐体の製造プロセスで使用されるもう 1 つの一般的な曲げ方法です。

この曲げ技術では、圧力パッドを使用してシートをワイプダイに押し当てる必要があります。

次に、パンチはパッドとダイを超えて伸びる板金の余白を押します。

シートメタルはワイプダイのエッジ半径に合わせて湾曲します。

ワイプベンディング

ステップ5:板金筐体を形成するための接合技術

エンクロージャに適した金属接合方法をどのように選択すればよいでしょうか?

ここでは、板金筐体の製造プロセス中に適用する適切な接合技術を決定するお手伝いをします。

溶接電気エンクロージャ

いくつかの 溶接電気エンクロージャ 板金筐体の組み立て時に使用できるオプション。

適用する方法は、金属の種類、材料の厚さ、溶接装置によって異なります。

一般的な溶接作業には次のようなものがあります。

MIG溶接

これは、溶接ガンを通して溶接プールにエンドレスワイヤ電極を供給するアーク溶接操作を指します。プールを汚染から保護するために、ガンを介してシールドガスも供給します。

TIG溶接

この溶接法では、不融性のタングステンベースの電極と電気アークを使用して溶接を行います。この溶接技術は、厚さ 8 ~ 10 mm までの金属板に適しています。

レーザー溶接

レーザー溶接では、高出力の固体レーザー共振器を使用して板金を溶かします。この溶接方法により、一貫した最高品質の溶接を実現できます。

機械接合

機械的な接合または固定は、接着または溶接プロセスとは大きく異なります。この接合手順では、複数の筐体コンポーネントを固定するためにさまざまな機械的ハードウェアが必要になります。

板金筐体製造工程で採用されるこの接合技術で使用される一般的な機械的ハードウェアには、次のものがあります。

- ネジ

- ボルト

- ナッツ、そして

- リベット

ねじ締結とも呼ばれる機械的接合は、溶接接合ほど強固ではありませんが、接着剤に比べてより強力な接合部を形成します。

機械的な接合は一時的な場合と永続的な場合があります。ナット、ネジ、ボルトなどの留め具は一時的な接合技術ですが、リベットは永続的な接合方法です。

溶接プロセスとは異なり、必要に応じて、機械接合で使用されるハードウェアまたはファスナーを交換または調整できます。

さらに、溶接技術とは異なり、手順中に熱を必要としないため、板金の変形や変色のリスクがなくなります。

接着剤による接合

ほとんどのメーカーは、高度な板金筐体製造プロセスに関しては、構造部品に機械的な接合および溶接方法を採用しています。

接着剤は、留め具や溶接が見えないようにする必要がある場合に、美観上、追加のディテールに使用されます。

機械的接合と同様に、接着接合は溶接技術とは異なり金属を変色させたり変形させたりしないため、これに最適です。

さらに、接着剤の接着を隠すことも簡単です。

これは、接着剤が基本的に 2 つの基板の間に隠されているため、機械的な留め具や溶接よりも美観が向上するためです。

しかし、接着接合は優れた美観上の解決策であるにもかかわらず、欠点もあります。

板金筐体の製造プロセスで接着剤を使用することの主な欠点は、接合部の強度です。

接着剤による接合は、ここで説明した 3 つの板金接合技術の中で最も耐久性が低くなります。

また、故障を防ぐために、特定のエンクロージャ上の接着剤を適切にテストすることが重要です。

さらに、特定の接着剤を適切に塗布するには、特別な構造の装置が必要です。

例えば、アクリル系接着剤はステンレス製の器具を使って塗布する必要があります。また、溶接などの接合方法は瞬時に完了しますが、接着剤は硬化時間が必要です。

要約すると、板金筐体の製造工程では、複数の接合技術を適用できます。複雑な金属筐体の設計のほとんどでは、3 つすべてが必要です。

ステップ6:研磨

研削とは、粒子が板金に当たる作業を指します。ほとんどの精密板金加工プロセスでは、少なくともある程度の自動化が適用されます。

溶接された板金部品の研磨は、広範囲に渡る手作業のプロセスです。

研削ディスクの粒子が最短時間で最大限の金属を除去できるようにするには、適切な角度で十分な圧力をかける必要があります。

同時に、ディスクが早期に摩耗したり、研削ツールが消耗したりしないようにすることが重要です。

部品フローを成功させるには、効果的に管理する必要があるパラメータがいくつかあります。

板金研削

ステップ7:サンディング

板金筐体全体を研磨した後、最終仕上げの前に表面がきれいで磨かれた状態になるようにサンディングが次のステップとなります。

このプロセスも同様に時間がかかり、板金筐体の製造プロセスでは不可欠です。

ステップ8: 最終仕上げ

材質と同様に、表面仕上げは、さまざまな板金筐体の用途に異なるソリューションを提供します。

すべての表面仕上げが、さまざまな条件下で板金を保護するのに比例して適合するわけではありません。

したがって、板金筐体の製造プロセスで使用する適切な仕上げを選択する際には、次の要素を考慮することが重要です。

- 囲いを設置する場所(屋内か屋外か)。

- 表面仕上げが受ける温度

- 仕上げ材がさらされる可能性のある化学物質の種類

- 紫外線に関する懸念

材料の耐腐食性を高めるために利用できる表面仕上げはいくつかあります。板金筐体の製造プロセスで適用される一般的な表面仕上げ操作を見てみましょう。

粉体塗装

粉体塗装では、乾燥した熱可塑性粉末を静電的に塗布し、オーブン内で金属製筐体の表面に接着します。

これは表面仕上げ作業の業界標準として広く考えられており、さまざまな色、質感、光沢レベルが用意されています。

粉体塗装の利点の 1 つは、安価で高品質、非常に耐久性のある仕上がりが得られることです。

また、さまざまな質感があり、たとえば、粗い仕上げは指紋を隠すのに優れているため、電子機器の筐体に最適です。

パウダーコートにより、金属製の筐体に追加の層が形成されます。

図面の寸法は粉体塗装ではなく、基礎となる金属材料を示していることに注意してください。

したがって、切り抜き寸法の各辺に 0.003 ~ 0.005 インチの余裕を持たせることをお勧めします。

そうでない場合、切り抜きが十分な大きさでなく、筐体コンポーネントが適合しない可能性があります。

希望するパウダーコートを指定するには、ニーズに合った質感と色のパウダーコートを選択するだけです。

板金筐体製造の設計では、推奨される粉体塗装に関するメモを添付します。

デジタル印刷とシルクスクリーン

これは、板金筐体の製造プロセスで適用される表面仕上げ操作であり、デザインに優れた外観と感触を与えます。

この技術により、ポート、スイッチ、コネクタなどを識別するために、金属製の筐体に目立つようにマークを付けることができます。

デジタル印刷は、アートワークや会社のロゴなどのグラフィックにも最適です。ほとんどのデザイナーにとって、これがデフォルトの選択肢となっています。

ただし、それぞれの方法には独自の利点があり、それぞれのアプリケーションに適しています。

化学変換コーティング

金属筐体のこの表面仕上げは、クロメートコーティングまたはケムフィルムとも呼ばれます。金属板の表面にクロメートを塗布すると、安定した電気伝導性を示す耐腐食性と耐久性に優れた表面が得られます。

陽極酸化処理

陽極酸化処理とは、非鉄金属の表面仕上げに使用される電気化学的な処理を指します。通常、アルミニウムの表面を硬くし、耐腐食性を高めるために陽極酸化処理が施されます。

陽極酸化処理された表面は、事実上、金属の一部になります。そのため、剥がれたり、欠けたり、剥がれたりすることはなく、通常の使用では摩耗することはありません。

陽極酸化処理された金属板の筐体

錫メッキ

これは、金属板に純錫をコーティングする単純な浸漬処理です。表面仕上げ処理は、はんだ付け性、導電性、耐腐食性を高めるためによく使用されます。

ベアメタル仕上げ

通常、BAE メタル仕上げは、次の 3 つの基本的な形式で提供されます。

終わりがない

ここでは、追加の仕上げを行わずに電気エンクロージャのバリ取りを行うため、小さな渦巻き状の跡や傷が残る場合があります。これはコストを節約する手法ですが、屋内で使用される金属製エンクロージャにのみ便利です。

グレイン仕上げ

この表面仕上げでは、金属製の筐体表面のバリを取り除き、ブラッシングによって明確な直線状の木目方向を与えます。

タンブル仕上げ

板金筐体の製造工程中にタンブル仕上げを使用すると、研磨媒体内でタンブルすることにより滑らかになり、方向性のない仕上げが得られます。

金属筐体に最適な素材と表面仕上げが互いに補完し合い、繊細な機器をより安全かつ長期間維持するのに役立ちます。これはコスト削減とパフォーマンス向上につながるソリューションです。

ステップ9: 板金筐体の品質検査

完全に組み立てられた電気エンクロージャ

板金筐体の製造プロセスが完了したら、製品の動作要件に従って検証テストを実施する必要があります。

金属製筐体が製造工場を出荷される前に行われる品質検査テストは次のとおりです。

塩水噴霧試験

塩水噴霧試験は、筐体表面コーティングが大気腐食に耐える能力をテストする加速メカニズムとして機能します。塩水噴霧試験とも呼ばれます。

スクラッチテスト

スクラッチ テストは、金属筐体の材質とコーティングの摩耗と擦過に対する耐性を判定します。これは、コーティングの特性を評価するシンプルで迅速な手法です。

ただし、基板の機械的特性、コーティングの厚さ、界面の結合強度など、いくつかの変数が結果に影響します。また、圧子の先端半径、スクラッチ速度、負荷などのテスト条件も結果に影響します。

落下試験

このテストは、金属製筐体の構造的完全性を評価するために設計されています。落下テストでは通常、物体を特定の高さから筐体の表面に落下させます。

高温引張試験

高温引張試験は、高温と張力の組み合わせにさらされたときの金属材料の挙動を調べるのに役立ちます。

低温テスト

低温テストでは、使用中の金属筐体材料の性能、完全性、安全性に対する低温の影響を評価します。このテストは、耐用期間中に低温条件にさらされる金属筐体を検査するのに最適です。

侵入保護試験

一般的に IP テストと呼ばれる侵入保護テストでは、金属製の筐体が「侵入」を防ぐ能力を評価します。

つまり、ほこり、水、異物の侵入に対する保護です。

あなたの 電気筐体 中国から、 今すぐKDMSteelにお問い合わせください.