カスタム設計された電子筐体は、まさにカスタマイズされている必要があります。電子筐体は正しい寸法で、切り抜きが正確に配置されている必要があります。そうでないと、プロジェクトは失敗します。

原則として、 電気筐体 機械的および人的改ざんからコンポーネントを保護する必要があります。

最も基本的なカスタム電子エンクロージャでも、問題なくこれを保証できます。

ステップ1: カスタム電子筐体設計の仕様

カスタム電子筐体

化学物質、ほこり、湿気からの保護など、追加の保護が必要な場合は、正しい仕様を確保することがさらに重要になります。

筐体の寸法や切り抜きの配置に少しでも誤差があると、支払える金額よりもコストが高くなる可能性があります。

特定のアプリケーション向けのカスタム電子筐体の設計に関しては、精度の重要性を強調しすぎることはありません。

わずか数ミリメートルでも、筐体キャビネット全体を完全に使用不能にしてしまう可能性があります。

ちなみに、エンクロージャ製造元に明確に伝える必要があるカスタム電子エンクロージャの主な仕様は次のとおりです。

- タイプ

- 材料

- 特徴

- 寸法

- 評価

- 電源

- 使用場所

ステップ2: カスタム電子筐体の設計

望ましい環境条件とサイズに基づいてカスタム電子エンクロージャの機能を選択することが、設計の最初のステップです。

カスタム エンクロージャの設計フェーズには、パネルとエンクロージャのレイアウト、および熱的側面が含まれます。これにより、要件を満たすために電子エンクロージャをどのようにカスタマイズする必要があるかを確立できます。

通常、カスタマイズの主な手順は、エンクロージャの切り抜きを作成することです。この操作は、社内または製造元を通じて実行できます。

カスタマイズされたエンクロージャは注文に応じて製造されるため、配送中に破損しない限り返品することはできません。

このため、カスタム電子筐体のカットアウトを正確に設計する必要があります。

カットアウトの寸法に注意するか、製造業者が提供するカットアウトを使用してください。これにより、カスタマイズされた電気エンクロージャが設計要件を満たすことが保証されます。

ステップ3:カスタム電子筐体に適した材料の選択

一般的なタイプ カスタム電気筐体に使用される材料 製造には以下が含まれます:

- プラスチック

- グラスファイバー

- 金属

さらに、カスタム電気筐体に使用される一般的な金属材料の種類は次のとおりです。

- アルミニウム

- ステンレス鋼

- 炭素鋼

- 冷間圧延鋼

カスタムシートメタル電子筐体

カスタム電子筐体設計に使用する金属の選択を決定する主な要因は次のとおりです。

- 価格

- 重さ

- 環境条件

- 美学

ステップ4:カスタム電子筐体の製造と加工

カスタム電気筐体材料の切断

これは、カスタム電気エンクロージャの製造における最初のステップです。設計図の寸法に正確に合わせてカットするようにしてください。

カスタム電子筐体用のさまざまな種類の材料を切断するには、さまざまな技術があります。非金属のカスタム電子筐体材料を切断する一般的な方法は次のとおりです。

- パンチング

- 掘削

- ホールソー

- ルーティング

さらに、ウォータージェットやレーザー切断技術を採用することで、非常に正確で滑らかできれいな切り抜きを実現できます。

しかし、人材育成とツールの両方に多大な投資が必要になります。

一方、金属製のカスタム電子筐体材料を切断する一般的な方法は次のとおりです。

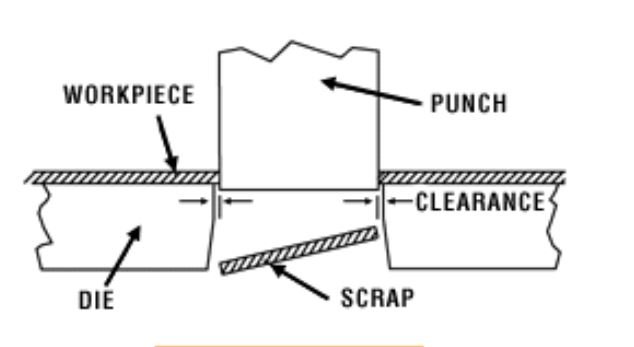

パンチング

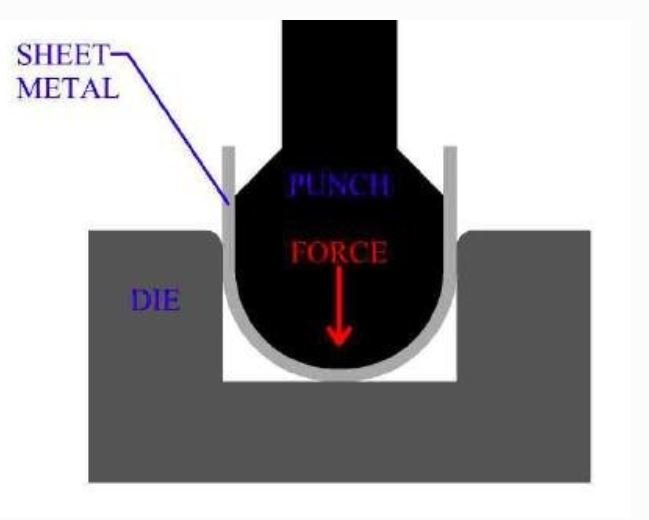

カスタム電気エンクロージャ材料のパンチングでは、硬化鋼パンチをワークピースに押し込みます。これにより材料に穴が開けられ、パンチの直径によってエンクロージャ材料に形成される穴のサイズが決まります。

カスタム電子機器筐体材料のパンチング

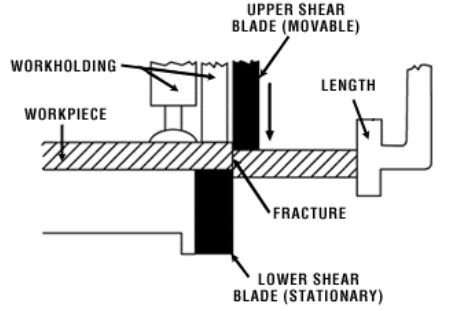

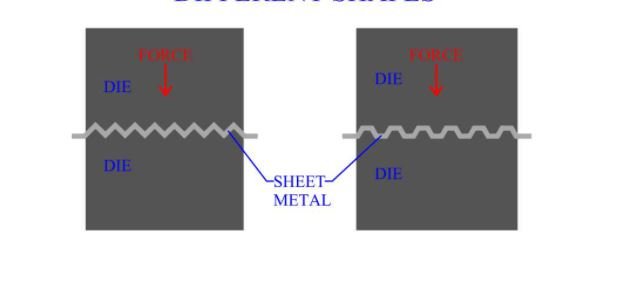

剪断

剪断 水平に整えられたカスタム金属電気筐体材料上で直線を切断することを容易にします。せん断操作中、下部ブレードと上部ブレードは、指定されたオフセットによって確立された間隔で互いに押し付けられます。

電子機器筐体ワークピースのせん断

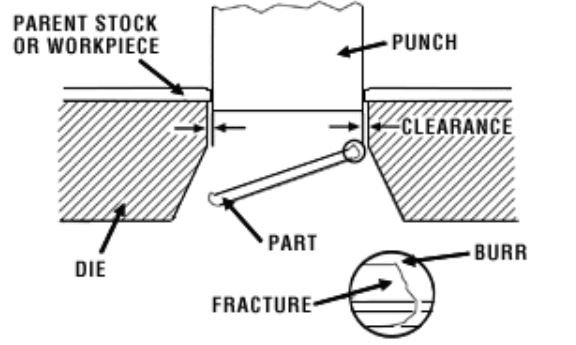

ブランク

ブランキングでは、パンチング加工時にメインの金属シートから金属ワークピースが除去され、除去された材料が新しいワークピースになります。

カスタムエンクロージャ材料のブランキング

レーザー切断

レーザー切断は、レーザービームを使用して正確な切断を保証します。これは、カスタム電子筐体材料を切断する最も効果的な方法の 1 つです。

ウォータージェット切断

カスタム電気筐体の材料を切断するこの方法では、強力な水流を利用します。きれいで正確な切断を確実にするために、研磨剤をウォータージェットと組み合わせることもあります。

プラズマ切断

プラズマ切断とは、イオン化ガスを当てて金属筐体材料を切断する熱切断技術のことです。この技術は、さまざまな導電性金属合金の切断に適用できます。

カスタム電気エンクロージャの曲げ

金属製カスタム電子機器筐体材料に一般的に適用される曲げ技術には、次のものがあります。

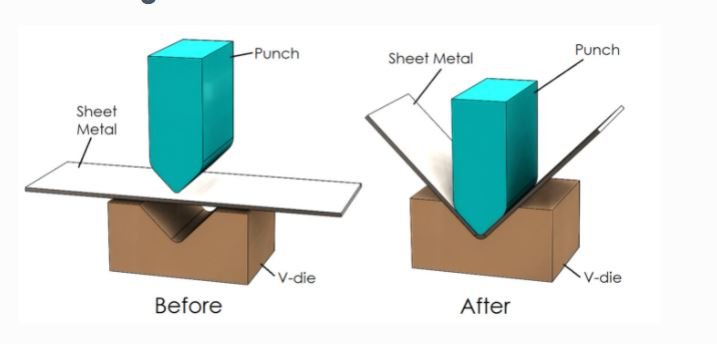

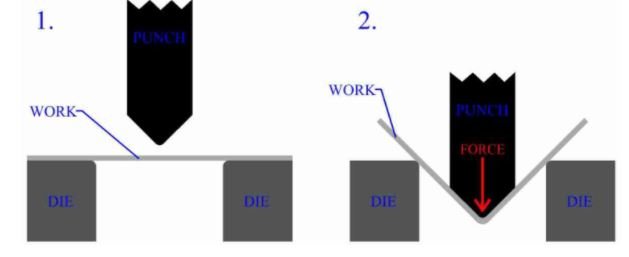

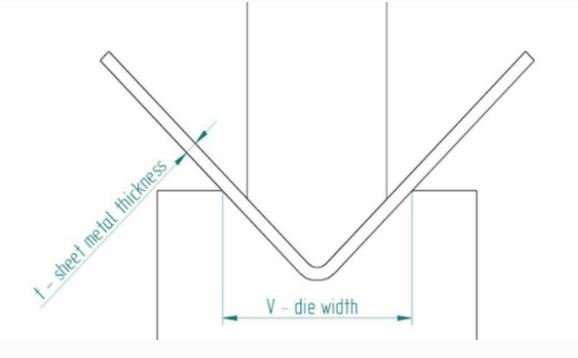

V曲げ

金属製筐体材料を曲げるこの方法では、ダイとパンチが「V」字型になります。パンチは、V ダイ内の V 字型の溝に材料を押し込むことで、材料を曲げます。

カスタム電子筐体材料のV曲げ

エアベンディング

エアベンディングでは、V 字型のパンチ ツールと底型を使用し、パンチ プロファイルによって曲げ半径を定義します。同様に、曲げ角度は、曲げ機で調整できるストロークの深さによって決定します。

電子機器筐体ワークピースのエア曲げ

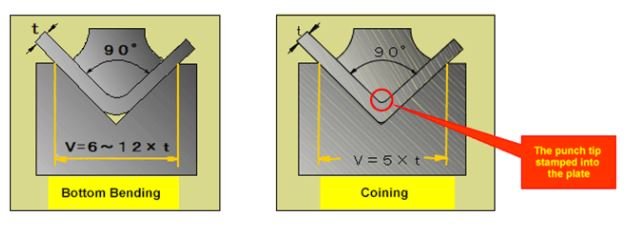

底打ち

この曲げ方法では、V 字型のパンチと底部ダイも使用されます。ここでは、パンチがカスタム電子筐体材料を底部ダイの内部表面に押し付けます。

ボトムツールの角度によって曲げ角度が決まります。ボトミングにより、エア曲げ技術に比べて精度が向上し、スプリングバックが最小限に抑えられます。

ボトミング曲げ工法

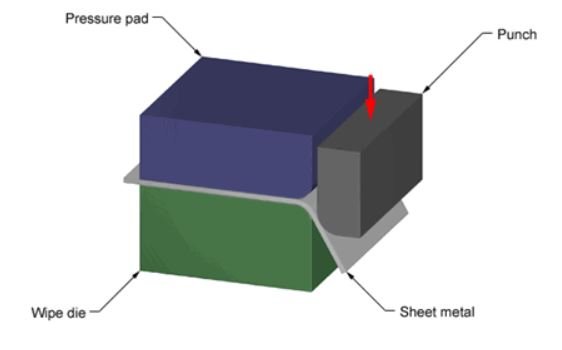

エッジ曲げ

これはもう 1 つの一般的な曲げ方法で、圧力パッドを使用してシート メタルをワイプ ダイに押し当てる必要があります。次に、パンチがパッドとダイを超えて伸びている材料の端に押し当てられます。

その結果、ワークピースはワイプダイの境界の半径を超えて曲がります。

カスタム電子筐体部品のエッジ曲げ

コイン鋳造

コイニングは、その精度と特徴的な電気筐体部品を形成できる独自の能力により、一般的に適用される曲げ方法です。

この技術では、コインが材料を小さな半径で突き抜けるため、金属板の跳ね返りは発生しません。これにより、コインに見られるへこみが形成され、ワークピースを他のワークピースと区別するのに役立ちます。

コイニング曲げ工法

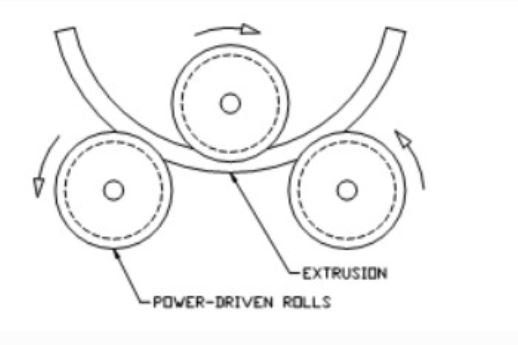

ロール曲げ

ロール曲げ加工により、カスタムの金属板電子筐体材料を湾曲またはロール状に曲げることができます。この加工では、プレス ブレーキ、油圧プレス、および 3 つのローラー セットを使用して、さまざまな曲げ加工を行います。

電子機器筐体ワークピースのロール曲げ

U字曲げ

動作原理に関しては、U 曲げは V 曲げに似ています。プロセスには、同様のツール (U ダイを除く) と手順が含まれます。ただし、主な違いは、形成される U 字型のワークピースです。

電子機器筐体部品のU曲げ

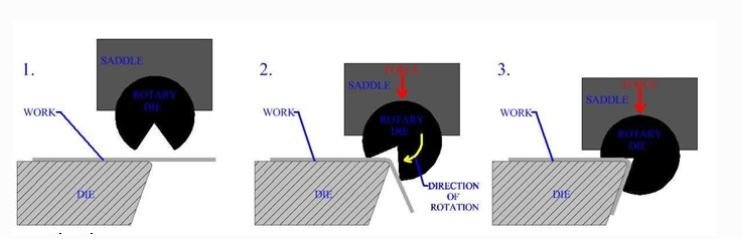

回転曲げ

この曲げ技術は、材料の表面を傷つけないため、V 曲げやワイプ曲げよりも有利です。さらに、カスタム電子機器筐体の材料を鋭角に曲げることもできます。

回転曲げ

ステップベンディング

バンプ曲げとも呼ばれるステップ曲げは、基本的に V 曲げの繰り返しです。この曲げ方法では、ワークピースの大きな半径を得るために、複数の V 曲げを連続して使用します。

最終的な品質は、曲げの数と曲げ間のステップによって決まります。曲げの数が多いほど、より滑らかな結果が得られます。

カスタム電子機器筐体用材料のステップ曲げ

カスタム電子筐体の組み立て

カスタム電子筐体を作成するプロセスでは、いくつかの接合方法を適用できます。使用される一般的な組み立て手法は次のとおりです。

溶接

溶接は、金属製のカスタム電気筐体のコンポーネントを恒久的に接合する方法です。この製造技術では、圧力、熱、またはその両方を利用して 2 つ以上のコンポーネントを結合します。

使用できる溶接技術には次のようなものがあります。

アーク溶接

アーク溶接とは、金属製のカスタム電気筐体部品を接合するために用いられる溶融溶接手順を指します。DC または AC 電源から発生する電気アークは、華氏約 6500 度の高熱を発生します。

この熱により、2 つのワークピースの接合部で金属が溶けます。

レーザー溶接

レーザービーム溶接 この技術は、レーザー ビームを使用して熱可塑性プラスチックまたは金属製のカスタム電気エンクロージャのワーク ピースを接合する際に適用されます。この方法は、集中した熱源を提供し、薄くて深い溶接と優れた溶接速度を実現します。

この溶接技術は、大量のカスタム電子機器筐体の製造作業に最適です。貫通モードまたはキーホール モードの溶接が適用されます。

電子ビーム溶接

電子ビーム溶接とは、接合する 2 つの材料に高速電子ビームを当てる溶融溶接操作を指します。接合するカスタム電気筐体部品は、電子の運動エネルギーが衝撃で熱に変換されるときに溶けて融合します。

フラッシュ溶接

これは、カスタム電気筐体コンポーネントを接合するために使用される電気抵抗溶接手順を指します。エネルギー伝達の主なソースは、コンポーネント自体から発生する抵抗熱です。

カスタム電子筐体部品は、ジョイントセクション全体に端から端まで配置されます。

シーム溶接

シーム溶接プロセスでは、電流と圧力を加えて、連続した継ぎ目に沿って 2 つの類似または異なる筐体材料を接合します。

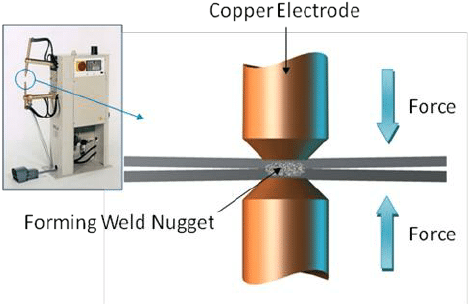

抵抗スポット溶接

これは、さまざまな板金カスタム エンクロージャ部品を溶接するために適用される電気溶接プロセスを指します。抵抗スポット溶接では、電流抵抗から引き出された熱によって部品を接合します。

カスタム電子筐体部品の抵抗スポット溶接

爆発溶接

爆発溶接とは、カスタム電気筐体部品を接合する固体接合法のことです。この技術では、爆発力を利用して、接合する 2 つのコンポーネント間に電子共有冶金融合を発生させます。

摩擦溶接

摩擦溶接も、カスタム電気筐体コンポーネントを接合する固体メカニズムです。機械的な摩擦によって熱を発生させ、コンポーネントを溶接します。

拡散溶接

これも、溶融や液相を伴わない固体溶接手順です。溶接材料が溶けることはなく、形成された溶接接合部は完全な固体状態です。

摩擦撹拌接合

回転ツールによって生成される摩擦熱を利用してカスタム電子筐体部品を結合する固体接合操作。

アプセット溶接

アプセット溶接とは、変形と熱の両方を適用して溶接を形成する抵抗溶接メカニズムを指します。

プロジェクション溶接

ここでは、電気筐体部品の形状/設計を使用して、溶接中に電流を集中させるための個別の独立したポイント接点を形成します。

超音波溶接

これは、金属とプラスチックのカスタム エンクロージャ材料を溶かすことなく接合する固体溶接メカニズムを指します。この溶接技術では、接合する部品に高周波の機械的振動を伝達し、一方の部品をもう一方の部品の上にスライドさせます。

接合は、摩擦によって発生する熱と極端な塑性変形によって起こります。

機械接合

カスタム電子筐体部品の機械的接合に使用される一般的な技術は次のとおりです。

リベット

リベット留めは、2 つ以上のカスタム金属筐体部品を恒久的に結合するためによく使用される方法の 1 つです。リベットは、さまざまな形状のヘッドを備えたロッドで構成されています。

これらのヘッドは、リベットの他の部分と比較して直径が大きくなっています。これにより、エンクロージャのワークピースの穴に挿入した後の取り付けが容易になります。

ボルト締め

ファスナーで構成されたボルト接合を適用したカスタム電子筐体の接合。これらのファスナーは他のコンポーネントを保持して固定し、ねじ山の噛み合いによって締め付けられます。

クリンチジョイント

これは、カスタムの板金電気筐体部品を接合する恒久的なメカニズムです。2 層または 3 層の板金層の間にボタン型の確実な接合部を形成し、冷間成形プロセスによって部品を接合します。

電子機器筐体材料のクリンチ接合

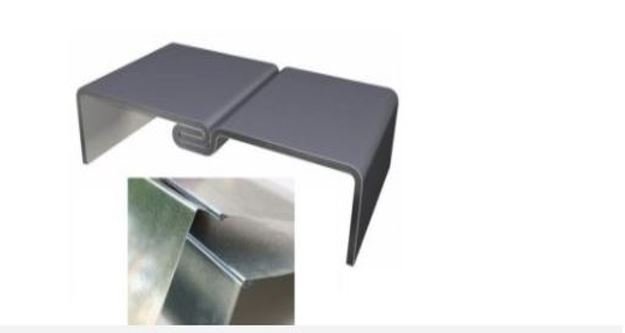

タブジョイント/折り畳み

タブを曲げたり折り曲げたりすることは、カスタム電子筐体部品間の恒久的な接合部を作成するための手頃な手段です。この操作には追加のハードウェアは必要なく、金属曲げ装置で実行できます。

電子筐体部品の折り曲げ接合方法

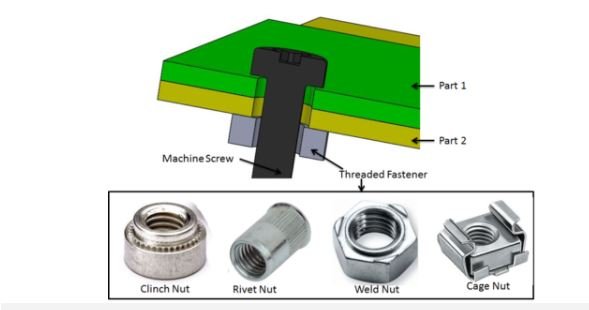

スクリュージョイント

ねじ接合は一時的な接合技術の一種です。スタンドオフ、ナット、ねじ、スタッドを使用して、カスタムの板金電子筐体部品を接合できます。

機械ネジを利用した仮接合

接着剤接合

さまざまな接着剤を使用して、金属筐体部品を簡単に接着できます。カスタム電子筐体部品の接合に使用される一般的な金属接着剤を見てみましょう。

- 構造用接着剤 構造用アクリルエポキシや接着剤などにより、化学物質、温度、ストレスに耐える強力な接合部が形成されます。

- 嫌気性接着剤 金属シーラントおよび接着剤としてのみ適用されます。ただし、プラスチックやグラスファイバーなどのカスタム電気エンクロージャ材料では硬化しません。

- シアノアクリレート接着剤 強度が非常に速く形成されるため、メチルシアノアクリレートが最適な選択肢です。せん断に対して完璧に機能し、非極性溶媒にも耐えます。

- UV硬化型接着剤 金属とガラスの筐体部品間の目に見えない接続に最適です。

- MSポリマー接着剤 薄い板金に最適. 収縮率が低いため、接着剤の位置がわからないという透け感がなく、見た目も美しい仕上がりになります。

カスタム電子筐体の研磨

カスタムの金属製電気筐体の研磨は通常は手作業で行われますが、大型のカスタム部品には自動仕上げ機が使用されます。この作業は、粗いエッジの仕上げ、溶接の滑らか化、金属部品のバリ取り、鋭いエッジの形成に役立ちます。

さらに、研磨加工を施すことで独特な仕上がりを実現できます。

ヤスリを使用して手動で研磨することもできますが、ほとんどのカスタム電気エンクロージャの研磨は、研磨機を使用して行われます。カスタム金属電子エンクロージャでは、工業用ベルトまたはホイールを備えた固定式研磨装置、または手持ち式グラインダーを使用できます。

ただし、手の届きにくい場所では、研削機械ではなく、ポータブル ハンドヘルド グラインダーを使用することもできます。また、研削機械に収まらない大きな筐体ワークピースを研削する場合にも、ハンドヘルド グラインダーが使用されます。

カスタム電子機器筐体への穴あけ

パンチとダイを使用して、パンチング操作によりカスタム電気筐体部品に穴を開けます。

カスタム電子筐体の製造中に使用される一般的なパンチング技術は次のとおりです。

- ピアス

- ディンキング

- スロット

- スリット

- かじる

- 別れ

- 穿孔

- ランシング

- シェービング

- ノッチング

- 切り落とす

ステップ5:カスタム電子筐体の表面仕上げ

カスタム電気エンクロージャの一般的な表面仕上げ操作には、次のものがあります。

コーティング

通常、カスタム電気エンクロージャは、お客様の選択に応じてウェットペイントまたは粉体塗装で塗装できます。これらの表面仕上げ方法により、エンクロージャキャビネットが腐食や余分な環境要素から保護されます。

粉体塗装されたカスタム電子筐体

メッキ

カスタム電子機器筐体の表面仕上げに使用できる一般的な 3 種類のメッキは次のとおりです。

電気メッキ

電気メッキでは、亜鉛やクロムなどの金属の薄膜をベース金属の表面に融合します。電気伝導によってメッキとベース金属を化学的に結合します。

ただし、電気メッキと陽極酸化処理を混同しないことが重要です。陽極酸化処理では、同じ電気化学処理によって、類似の金属の追加層をベース材料に融合します。

無電解メッキ

変換コーティングまたは自己触媒めっきとも呼ばれるこのめっき技術は、外部電源を使用しないめっき技術です。無電解めっきでは、カスタム電子筐体部品を水溶液の中に入れ、ニッケルを追加します。

これによりニッケルイオンの還元が触媒され、電気エネルギーを分散させることなく筐体コンポーネントがメッキされます。

電気メッキとは異なり、無電解メッキは電気エネルギーや追加の機械を必要としない完全に化学的な手順です。

浸漬めっき

浸漬めっきでは、貴金属の粘着コーティングをカスタムの金属電子機器筐体の表面に堆積します。カスタムの電子機器筐体部品を貴金属イオンの溶液に浸して、置換反応を起こします。

これにより、コーティング金属を含む溶液からカスタムエンクロージャ材料の表面に金属層が堆積されます。

浸漬コーティングは、カスタム電気エンクロージャ材料への接着剤または有機コーティングの電気的特性と結合を強化するのに役立ちます。

メッキは化学的な作業であるため、通常は特別な製造施設で行われます。

陽極酸化処理

陽極酸化処理は、カスタム電子筐体を酸浴に浸すことによって実行します。その後、筐体キャビネット全体に電流が流れます。

この表面仕上げ処理により、カスタム金属製電子筐体の美観と表面保護が向上します。

彫刻または印刷

スクリーン印刷または彫刻により、電気エンクロージャをさらにカスタマイズできます。会社のロゴ、特別なスタンプ、または凡例を作成できます。

特殊コーティング

ここでは、カスタム電気エンクロージャをさまざまな環境要素から保護するためのコーティングを施します。電気エンクロージャに最もよく適用される特殊表面コーティングは、次のとおりです。

- 化学変換コーティング 安定した電気伝導性を備え、耐腐食性と耐久性に優れた表面を実現します。

- RFI/EMCシールドコーティング カスタム電子筐体を電磁干渉や無線周波数干渉から保護します。

ステップ6: カスタム電子筐体の品質分析

電気エンクロージャの品質検査により、最終製品が最高水準であることが保証されます。最良の結果を得るには、カスタム電子エンクロージャ製造プロセスの初期段階から最終段階まで品質検査を実行する必要があります。

すべての電気筐体が通過しなければならない必須の品質テストは次のとおりです。

砂塵テスト

砂塵テストでは、カスタム電子機器筐体の粒子状物質に対する耐性を判定します。

侵入保護試験

IP テストは、ほこり、水、その他の粒子の侵入を防ぐための電子機器の筐体容量を確立するのに役立ちます。

加速老化試験

このテストは、より短い期間で寿命を延ばすことによって、起こりうる故障の問題を理解するのに役立ちます。

熱衝撃試験

熱衝撃テストは、カスタム電気筐体の耐久性を評価する上で非常に重要です。

高加速ストレススクリーニングと高加速寿命試験

HASS は、製造プロセス中に発生するカスタム電子筐体の弱点を特定します。一方、HALT は、さまざまなストレスを受けたときの筐体設計の物理的な欠点を特定します。

温度変化試験

これには、カスタム電気筐体に対する急激なまたは一定の温度変化の影響を模倣する一連の環境テストが含まれます。

湿度テスト

名前が示すように、このテストでは、エンクロージャ キャビネットに対する長期的な湿度の影響を分析します。

促進耐候性試験

このテストは、紫外線、湿気、風、ほこりなどの外部要素が長期的に筐体にどのような影響を与えるかをシミュレートします。

雹衝撃試験

雹衝撃試験では、雹の衝突にさらされた場合のカスタム電子機器筐体の材料の耐久性を評価します。

振動試験

振動テストは、機械的な動きを受けた場合のカスタム電子エンクロージャの動作または劣化を評価するのに役立ちます。

塩水噴霧腐食試験

塩水噴霧腐食試験では、筐体の仕上げ面、塗装、コーティングがどの程度耐腐食性があるかを分析します。

太陽放射テスト

このテストでは、太陽光による光化学的劣化と熱的劣化がカスタム電気筐体のコンポーネントと材料に与える影響を調べます。

ステップ6:出荷用のカスタム電気エンクロージャの梱包

通常、小型のカスタム電子機器筐体は、適切なサイズの段ボール箱に梱包されます。さらに保護するために、段ボール製のインサートとコーナーエッジを配置します。

中型のカスタム電子エンクロージャは、48 インチ x 40 インチの標準木製パレットに梱包できます。ただし、大型のカスタム電子エンクロージャ キャビネットを梱包するのは非常に困難です。

このため、ほとんどのエンクロージャ製造業者は、大型のカスタム電気エンクロージャをコンポーネントとして出荷することを推奨しています。これらの部品は目的地で組み立てられるため、輸送が容易になります。

最高の電気エンクロージャ製造業者は、エンクロージャキャビネットの組み立てと設置方法について支援を提供します。

ただし、特定の寸法に合わせて作られた木製構造の大型電気筐体を梱包して出荷することも可能です。

KDMSteelは、あらゆるカスタム電気エンクロージャに最適なソリューションを提供します。 今すぐお問い合わせください.