Penutup listrik yang efektif dan dirancang dengan benar dimulai dengan operasi manufaktur.

Setiap langkah sangat penting, dari desain, pemilihan material hingga teknik yang dipilih dan kualitas peralatan.

Panduan ini akan membantu Anda memahami proses pembuatan penutup listrik, sehingga memastikan Anda memiliki pengalaman pembelian yang sukses.

Mari kita langsung saja.

Langkah 1: Jelas Mengenai Spesifikasi Desain Penutup Listrik

Ukuran Penutup Listrik

Kebanyakan orang menganggap kandang listrik sebagai kotak sederhana yang digunakan untuk penyimpanan komponen atau sambungan listrik.

Mereka berasumsi proses spesifikasi tidak akan memakan waktu lebih lama dari yang dibutuhkan untuk memilih ukuran yang benar.

Meskipun demikian, dengan banyaknya pilihan yang tersedia di pasar, jelas bahwa ada beberapa parameter yang harus Anda pertimbangkan.

Berikut ini adalah spesifikasi utama penutup listrik yang Anda butuhkan dari produsen pilihan Anda:

Penilaian Untuk Penutup Listrik

IEC, ATEX, Bahasa Inggris, AKU P Dan Tidak ada komentar: Standar dimodelkan untuk meminimalkan bahaya keselamatan dan menjamin kinerja produk yang teratur. Sangat penting untuk memberi tahu produsen penutup listrik Anda di mana penutup listrik akan digunakan.

Jenis Penutup Listrik

Penutup yang dipasang di dinding cocok untuk menyimpan komponen listrik di dalam ruangan dan melindungi peralatan yang rapuh di lokasi yang mungkin terkena kondisi terlalu basah.

Demikian pula, penutup listrik yang dipasang di lantai dan berdiri sendiri cocok untuk sistem yang mencakup komponen besar atau konfigurasi pemasangan yang canggih.

Selain itu, penutup palung menampung dan melindungi kabel dari elemen korosif dan air dalam berbagai aplikasi.

Penutup listrik khusus dirancang dan dibuat untuk memenuhi spesifikasi khusus dan tepat Anda.

Bahan Untuk Penutup Listrik

Ada sejumlah bahan penutup listrik mulai dari plastik, baja tahan karat, baja karbon, aluminium dan lain-lain.

Bahan-bahan ini ideal untuk aplikasi luar ruangan dan dalam ruangan di segala jenis lingkungan.

Fitur Penutup Listrik

Beberapa pilihannya meliputi gasket, jendela, ventilasi, kait engsel, potongan dan lubang.

Selain itu, Anda dapat menentukan agar penutup listrik diberi merek pesan keselamatan, warna perusahaan, atau disesuaikan dengan lingkungan tempat usaha Anda.

Dimensi Penutup Listrik

Anda dapat membuat penutup listrik dengan berbagai ukuran panjang, lebar, dan tinggi.

Selain itu, jika Anda tidak menginginkan ukuran standar pabrikan, Anda dapat memesan penutup khusus yang memenuhi spesifikasi yang Anda inginkan.

Catu Daya Untuk Kandang Listrik

Disarankan untuk menentukan fase pasokan, tegangan, dan frekuensi, selain menyebutkan batasan apa pun.

Lokasi Tempat Memasang Penutup Listrik

Nyatakan apakah penutup listrik akan digunakan di dalam atau di luar ruangan.

Lemari tertutup yang dipasang di luar ruangan mungkin menjadi panas karena pemanasan matahari pada siang hari. Demikian pula, lemari tertutup dapat mendingin hingga lebih rendah dari titik embun pada malam hari.

Langkah 2: Mendesain Penutup Listrik Menggunakan Perangkat Lunak yang Sesuai

Sebelum membuat keputusan apa pun tentang desain penutup listrik, Anda harus memahami desain panel listrik. Gunakan lembar skema untuk memperkirakan semua komponen penutup.

Sebelum membuat gambar skematik, sebaiknya Anda menyiapkan gambar tata letak fisik terlebih dahulu.

Perlu diingat, desain panel kontrol yang benar memperhatikan persyaratan kelistrikan dan fisik untuk mengetahui semua potensi masalah.

Tata letak fisik panel kontrol akan membantu Anda merancang penutup listrik yang akurat.

Anda akan dapat mendeteksi kemungkinan masalah dan keterlambatan pengiriman yang akan Anda sadari selama produksi dan pengujian.

Operasi utama dalam fase desain melibatkan pembuatan gambar 3D dari penutup listrik dengan bantuan perangkat lunak AutoCAD.

Hal ini membantu dalam penghematan uang dengan memungkinkan pengujian berbagai pilihan sebelum mengerjakan atau mengelas satu bagian penutup.

Setelah memilih desain yang akan memenuhi semua spesifikasi Anda, Anda beralih ke langkah berikutnya dalam proses pembuatan penutup listrik.

Namun, perancang perlu memahami konsep pembengkokan logam dan radius pembengkokan saat menangani penutup listrik logam.

Sudah menjadi pengetahuan umum bahwa semua bagian penutup logam ditekuk dengan alat pelipat atau rem tekan.

Selama pembengkokan, sudut-sudut logam cenderung memiliki radius karena Anda tidak dapat menekuknya menjadi tepi 90 derajat.

Perancang memiliki tanggung jawab untuk mengendalikan hal ini dengan menetapkan radius tikungan

Perancang mengendalikannya dengan menentukan radius tekukan (radius permukaan tekukan bagian dalam dihitung dengan menambahkan radius logam dan radius bagian dalam).

Oleh karena itu, penting untuk memilih radius tikungan yang tepat sesuai kebutuhan Anda.

Lebih jauh, faktor dalam perpotongan 2 garis lengkung dan pastikan Anda menghilangkannya untuk menjaga lengkung tersebut tidak saling mengganggu.

Pastikan untuk menempatkan potongan pada jarak yang diatur dari jari-jari tekukan karena dapat meningkatkan kemungkinan potongan meregang atau melebar.

Saat merancang penutup listrik, penting juga untuk mempertimbangkan variasi dimensi, yang merupakan bagian yang tidak dapat dihindari dari proses pembuatan penutup listrik.

Penyebab utama variasi dimensi adalah variasi kerf dan kesalahan posisi selama pemotongan. Selain itu, variasi akibat komposisi logam dan pemodelan peregangan yang buruk saat pembengkokan.

Ingatlah bahwa dimensi yang dirujuk adalah untuk logam biasa. Oleh karena itu, jika Anda menggunakan pelapisan serbuk, sisakan jarak 0,003” hingga 0,005”.

Langkah 3: Memilih Material yang Tepat untuk Penutup Listrik

Keputusan pertama dan paling penting yang harus dibuat selama proses pembuatan penutup listrik adalah jenis bahan penutup yang akan digunakan.

Dua pilihan umum adalah logam dan plastik, di mana kedua kategori tersebut dapat dikelompokkan lebih lanjut menjadi:

Logam

Tiga logam paling populer untuk konstruksi penutup listrik adalah:

Baja Karbon

Baja karbon ideal untuk lingkungan yang keras dan kotor, baik di dalam maupun di luar ruangan. Baja ini lebih murah dan mudah didesain ulang setelah fabrikasi untuk ekspansi atau pemasangan.

Namun, jenis baja ini tidak memberikan ketahanan korosi yang unggul, meskipun Anda dapat mengatasinya melalui lapisan bubuk.

Lebih jauh lagi, Anda juga dapat menggalvanisasi baja karbon untuk memberikan perlindungan ekstra, artinya Anda melapisinya dengan lapisan seng agar tahan terhadap korosi.

Baja tahan karat

Baja tahan karat dapat memberikan kekuatan yang luar biasa, tahan panas, tahan korosi dan tahan lama.

Karena keawetannya, penutup listrik baja tahan karat memberikan manfaat jangka panjang yang besar.

Penutup listrik yang terbuat dari baja tahan karat sering kali cocok untuk aplikasi higienis seperti industri farmasi, makanan, dan minuman.

Selain itu, penutup baja tahan karat sangat cocok untuk aplikasi yang membutuhkan ketahanan terhadap bahan kimia, seperti pada sektor minyak dan gas.

Kandang Listrik Stainless Steel

Aluminium

Penutup listrik aluminium ringan namun sangat kuat. Aluminium biasanya dibuat dari paduan atau digulung dingin menggunakan elemen lain untuk meningkatkan kekuatan tariknya.

Menggunakan material aluminium dalam proses pembuatan penutup listrik menjamin pembuangan panas yang tinggi dan ketahanan korosi yang sangat baik.

Selain itu, penutup aluminium juga hemat biaya.

Dibandingkan dengan fiberglass atau termoplastik, ketiga logam tersebut kurang tahan terhadap kelembapan. Akan tetapi, logam-logam tersebut adalah yang paling mudah disesuaikan saat merancang dan membuat karena ketersediaan dan fleksibilitas alat pengerjaan logam yang luas.

Termoplastik

Termoplastik terdiri dari PVC, ABS, poliester, polikarbonat, dan banyak lagi.

Mayoritas plastik sangat tahan terhadap korosi dan mudah didesain ulang untuk pemasangan atau perluasan.

Plastik sangat baik dalam hal isolasi, oleh karena itu pilihlah plastik untuk kontrol listrik yang sangat sensitif terhadap suhu.

Meskipun demikian, kustomisasi termoplastik terbatas selama tahap desain dan konstruksi, yang dapat membatasi bentuk dan ukuran dasar yang tersedia.

Selain itu, penutup listrik plastik rentan terhadap pelapukan dan degradasi sinar UV, terutama di lingkungan yang panas dan lembab.

Pilih plastik yang memiliki bahan tambahan dan formulasi khusus untuk meminimalkan masalah degradasi.

Selain itu, penutup plastik tidak cocok untuk aplikasi berat seperti pertambangan, penggalian, dan lokasi konstruksi.

Serat kaca

Bahan penutup listrik ini memiliki kelebihan dan kekurangan pada kedua spektrum ekstrem.

Fiberglass tidak rentan terhadap oksidasi atau karat akibat unsur-unsur lingkungan yang korosif dan memberikan ketahanan kimia terbesar.

Meskipun demikian, penutup listrik fiberglass sangat keras dan korosif terhadap peralatan, membuatnya sulit dibentuk dan didesain ulang.

Fiberglass juga cepat hancur jika terkena sinar matahari dan panas dalam jangka waktu lama, sehingga aplikasi penutup fiberglass sangat spesifik.

Singkatnya, pemilihan bahan penutup listrik akan didasarkan pada beberapa parameter termasuk:

- Biaya

- Pembuangan panas

- Suhu

- Berat

- Tingkat kelembaban

- Isi lampiran

- Kekhawatiran keamanan

- Konsentrasi cuaca dan bahan korosif di lingkungan.

Anda Mungkin Tertarik Dengan:

- Kandang Listrik Aluminium

- Kandang Listrik Stainless Steel

- Kandang Listrik Baja Ringan

- Kandang Listrik Baja Galvanis

Langkah 4: Pembuatan dan Pemesinan Penutup Listrik

Memotong Material Untuk Pembuatan Penutup Listrik

Pemotongan merupakan langkah awal dalam proses pembuatan penutup listrik.

Selama pemotongan, sangat penting untuk memastikan bahwa dimensi gambar desain dipotong sesuai ukuran dengan tepat.

Teknik Pembuatan Potongan dan Lubang pada Material Penutup Listrik Non-Logam

Pemotongan bahan fiberglass dan plastik memiliki nuansa khusus, sama seperti logam memiliki pertimbangan permesinan khusus.

Bahan penutup listrik polikarbonat lebih mudah digunakan karena penumpukan resinnya yang merata untuk menciptakan ketebalan yang telah ditentukan sebelumnya.

Sebaliknya, fiberglass adalah material canggih yang terdiri dari untaian kaca acak dalam resin poliester. Kompleksitas acak ini merupakan keuntungan meskipun memengaruhi cara mata bor atau alat pemotong melewati fiberglass.

Berikut ini adalah metode umum untuk membuat potongan dan lubang pada bahan penutup non-logam:

Gergaji Lubang

Ini adalah teknik paling sederhana dan paling sederhana dalam membuat bukaan pada penutup listrik non-logam.

Pertama, tentukan ukuran dan posisi potongan/lubang, buat lubang kecil di tengah area potongan untuk memulai gergaji lubang. Selanjutnya, potong bagian yang akan dihilangkan dengan hati-hati.

Perhatikan hal berikut untuk memperoleh potongan dengan kualitas terbaik dengan serpihan tepi yang minimal:

- Jaga gergaji pada sudut yang tepat terhadap permukaan pemotongan

- Pertahankan tindakan menggergaji yang konstan

- Gunakan gergaji bergigi rapat atau gergaji yang mengandung karbida/berlian.

Akan tetapi, metode ini memakan waktu lebih lama dan kurang akurat, meski Anda dapat menggunakannya di hampir semua lingkungan.

Pengeboran, Membosankan

Membuat lubang melingkar pada pintu atau dinding penutup listrik merupakan jenis potongan yang paling populer.

Alat yang disarankan untuk operasi ini adalah gergaji lubang dengan ujung berlian atau karbida atau mata bor melingkar, yang akan memastikan ujung pemotongan yang tajam.

Anda juga dapat menggunakan perkakas HSS meskipun perkakas tersebut akan menjadi tumpul sehingga menyebabkan pinggirannya terkelupas dan terjadi lubang-lubang dengan tampilan yang buruk.

Lebih jauh lagi, jika menggunakan bor, disarankan untuk menggunakan laju umpan rendah dan RPM tinggi karena ini meminimalkan keretakan pada potongan.

Parameter terpenting yang harus dipastikan adalah menjaga ketajaman alat. Untuk meminimalkan tekanan pemotongan, Anda dapat menggunakan bor yang memiliki titik belah atau titik tipis dan sudut rake positif.

Selain itu, pastikan laju umpan konstan atau bahkan dapat menguranginya saat keluar dari lubang untuk meminimalkan kelenturan bagian saat bor keluar.

Saat mengebor, selalu topang bagian tersebut dengan permukaan belakang yang kuat untuk meminimalkan terkelupas dan terkelupas.

Terakhir, pastikan polikarbonat tidak menghasilkan panas yang cukup hingga membuatnya mulai melengkung atau meleleh.

Pengeboran Lubang pada Material Penutup Plastik

Rute

Metode pemotongan yang diterapkan dalam proses pembuatan penutup listrik ini memanfaatkan router dan mata router, yang menghasilkan potongan dan lubang yang sangat rapi.

Akan tetapi, teknik ini mengharuskan Anda untuk terlebih dahulu membuat tata letak potongan dan lubang secara manual serta menjaga tangan Anda tetap stabil pada garis tata letak.

Anda dapat menggunakan pusat permesinan CNC untuk menjaga potongan yang bersih dan tepi yang lurus. Selain itu, gunakan jig/perlengkapan untuk membantu mengarahkan router genggam.

Untuk daya tahan, manfaatkan mata bor yang diresapi berlian meskipun mata bor router karbida juga dapat berfungsi sama baiknya.

Selain itu, berhati-hatilah dengan bahan penutup listrik dari polikarbonat agar tidak menimbulkan panas yang cukup hingga menyebabkan pelelehan atau pengelupasan.

Meninju

Pada metode ini, Anda dapat menggunakan pelubang kertas biasa, sama seperti yang digunakan pada penutup listrik berbahan logam.

Ini membentuk lubang yang bersih sempurna meskipun mungkin meninggalkan pinggiran yang terkelupas jika Anda menggunakan pelubang tumpul.

Sekali lagi, untuk menghasilkan potongan yang bersih, Anda harus menjaga ketajaman alat. Anda akan memerlukan lubang pilot sebelum menggunakan pelubang kertas biasa.

Anda dapat menggunakan aktuator pelubang hidrolik dan manual dengan bahan penutup komposit. Meskipun demikian, pelubangan bukanlah metode yang cocok untuk bahan polikarbonat.

Teknik Opsional

Beberapa metode pemotongan alternatif yang diterapkan selama proses pembuatan penutup listrik adalah pemotongan laser dan pemotongan waterjet.

Kedua teknik tersebut akan menghasilkan potongan atau lubang yang sangat akurat dan bersih tetapi membutuhkan modal besar baik untuk peralatan maupun pelatihan personel.

Dengan pemotongan jet air, Anda menyemprotkan aliran material abrasif dan air berkecepatan tinggi melalui diameter kecil, biasanya 0,010”.

Aliran air dengan cepat mengikis material penutup dengan memberikan tekanan sekitar 60.000 psi.

Demikian pula, pemotongan laser menggunakan seberkas cahaya mentah yang terfokus pada bagian yang ingin dipotong.

Proses pemotongan terjadi melalui degradasi kimia dan penguapan untuk kasus termoset dan komposit, dan peleburan lokal untuk termoplastik.

Teknik Pemotongan Untuk Material Penutup Listrik Metalik

Berikut adalah metode pemotongan logam terbaik yang diterapkan dalam proses pembuatan penutup listrik:

Pencukuran

Menggunting adalah metode pemotongan yang kurang akurat, karena Anda tidak dapat menggunakannya untuk membuat potongan rumit dan kecil pada material.

Teknik ini biasanya diterapkan untuk memotong lembaran logam besar hingga ukuran yang dapat dikerjakan.

Mesin ini menggunakan bilah pisau untuk melakukan pemotongan, yang sering kali sejajar dengan tepi potongan lainnya. Meskipun demikian, pemotongan dapat dilakukan secara miring.

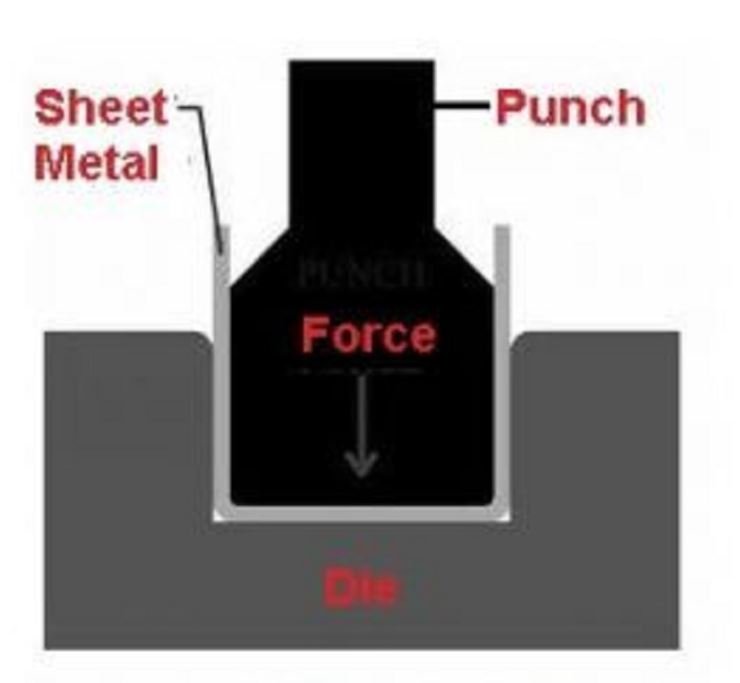

Meninju

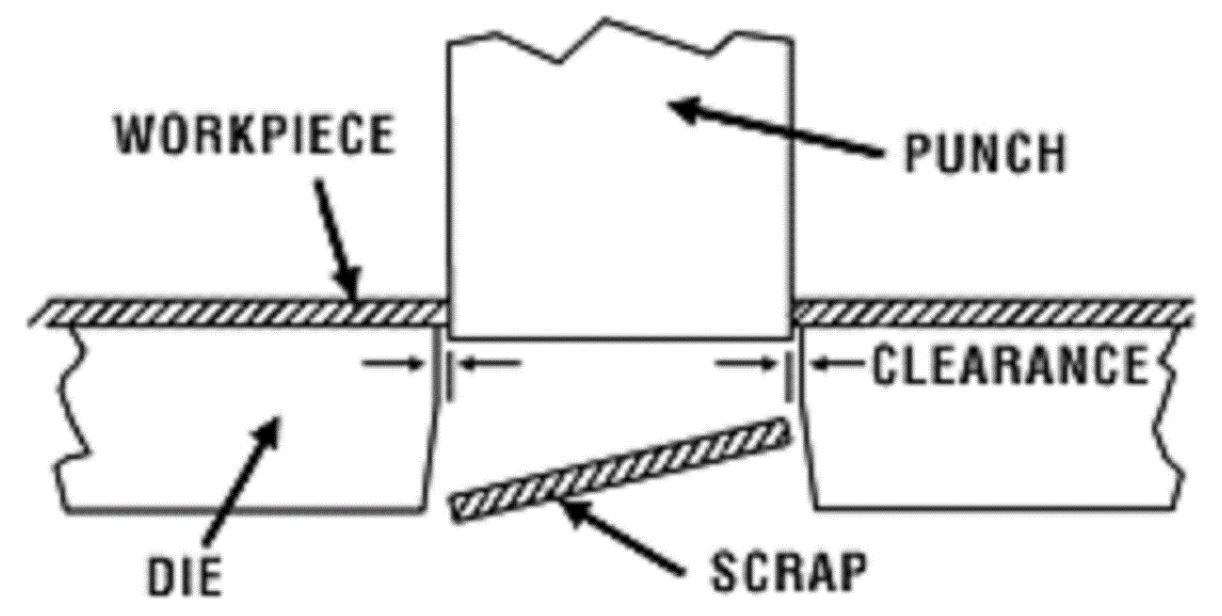

Melubangi berarti membuat potongan dari bagian tengah bahan penutup. Anda melubangi bagian yang ingin dilubangi dengan memberikan gaya.

Teknik pemotongan ini tidak meninggalkan tepi yang bersih, meskipun Anda dapat memoles tepinya dalam proses selanjutnya.

Kosong

Blanking hanyalah kontras dari punching.

Potongan yang Anda lubangi dianggap sebagai potongan sisa dalam pelubangan sedangkan potongan tersebut merupakan bagian yang dibutuhkan dalam blanking.

Bahan yang tersisa adalah potongan.

Mirip dengan pelubangan, potongan-potongan yang telah dikosongkan akan selalu mengalami penyempurnaan selama langkah-langkah berikutnya untuk memoles batas-batas yang kasar akibat operasi pemblokiran.

Pemotongan Waterjet

Teknik ini memanfaatkan aliran air berkekuatan tinggi untuk memotong logam, tanpa menggunakan panas.

Oleh karena itu, proses ini tidak menciptakan bagian yang terkena dampak panas pada material penutup.

Pemotongan waterjet memastikan pemotongan yang sangat presisi selain memberikan hasil akhir yang rapi pada material penutup.

Terdapat 2 bentuk pemotongan jet air, yaitu pemotongan dengan air saja/air murni dan pemotongan jet abrasif.

Pemotongan jet abrasif menggabungkan bahan abrasif seperti logam atau granit ke dalam air. Di sisi lain, pemotongan hanya menggunakan air hanya menggunakan air dan daya jet absolut untuk memotong logam.

Pemotongan Plasma

Teknik ini memanfaatkan plasma panas untuk memungkinkan pemotongan melalui material penutup listrik. Semburan plasma berkecepatan tinggi menghasilkan potongan yang sangat presisi.

Pemotongan plasma sangat ekonomis sehingga menjadikannya salah satu teknik pemotongan yang cocok digunakan selama proses pembuatan penutup listrik.

Metodenya cepat, meskipun tidak secepat pemotongan laser.

Pemotongan Laser

Metode pemotongan logam ini menerapkan sinar laser untuk membakar material dan menghasilkan potongan yang presisi.

Dengan pemotongan laser tidak terjadi kelengkungan, pemotongan dijamin bersih dan konstan sampai akhir.

Teknik pemotongan sinar laser sangat cepat, ekonomis dan ramah lingkungan karena menggunakan lebih sedikit energi.

Bahan Pembengkok Untuk Pembuatan Penutup Listrik

Pembengkokan menggambarkan prosedur mengubah bahan penutup listrik lurus menjadi bentuk melengkung.

Proses ini terjadi saat Anda menerapkan gaya ke bagian material tertentu.

Berikut ini adalah jenis pembengkokan umum yang digunakan saat menangani material penutup listrik logam:

Pembengkokan Saluran

Dengan operasi ini, Anda mengerahkan gaya yang mendorong pukulan ke dalam cetakan.

Potongan logam pada bagian tengah die dan punch, mengambil bentuk saluran dari die dan punch.

Pembengkokan Saluran pada Material Penutup Logam

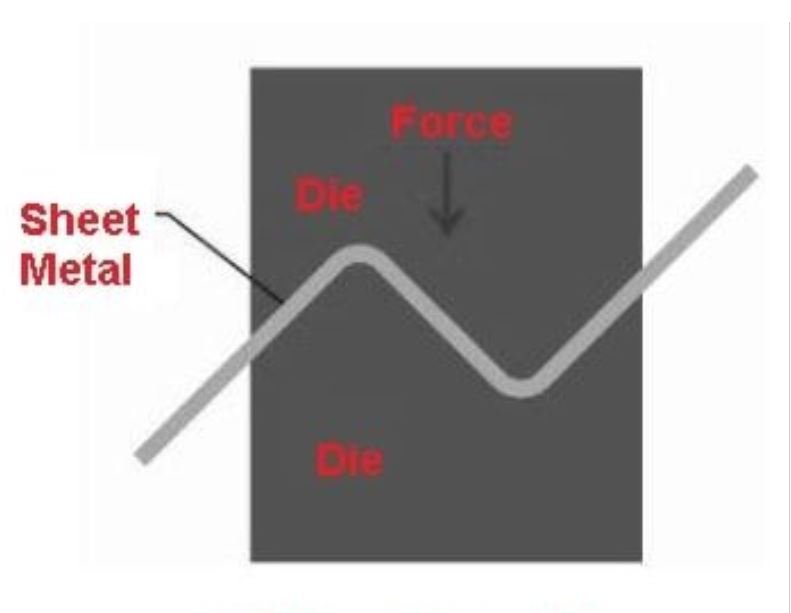

Pembengkokan Offset

Di sini, Anda mengubah logam ke bentuk offset dengan bantuan die dan punch.

Pembengkokan Offset pada Material Penutup Lembaran Logam

Pembengkokan Tepi

Dalam teknik pembengkokan lembaran logam ini, Anda memperbaiki material di antara 2 cetakan di satu sisi, seperti yang ditunjukkan dalam diagram.

Kemudian Anda memaksa sisi lainnya untuk menyerang pukulan yang tidak tetap, yang akibatnya menyebabkan sisi lembaran logam yang tidak tetap tersebut tertekuk.

Pembengkokan Tepi Lembaran Logam

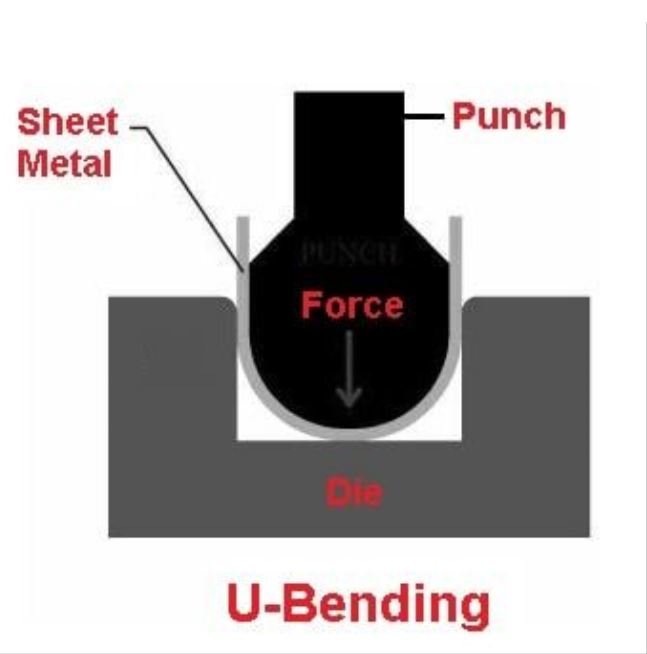

Tekuk U

Di sini, ketika gaya menekan pukulan di cetakan, itu menyebabkan lembaran logam mengembangkan bagian berbentuk U.

Pembengkokan U pada Material Penutup Logam

Tekuk V

Pada jenis pembengkokan ini, lembaran logam membentuk huruf V saat Anda menekannya di antara cetakan dan pelubang.

Tekuk V

Merakit Penutup Listrik

Ada sejumlah teknik yang digunakan untuk menyambung bagian-bagian selama proses pembuatan penutup listrik.

Mari kita bahas metode perakitan umum yang digunakan dalam penutup listrik logam:

Penyambungan Mekanik

Ini biasanya dianggap sebagai teknik pengikatan sementara karena Anda dapat dengan mudah memisahkan bagian-bagiannya.

Penyambungan mekanis bagian-bagian penutup listrik meliputi:

- Menarik

- Baut

- Gala

- Lipat

- Pas menyusut

Pengelasan

Pengelasan menggambarkan operasi peleburan bahan pengisi dan benda kerja logam untuk menghasilkan sambungan cair yang kuat.

Ini adalah teknik penyambungan permanen untuk bagian kabinet berlantai logam.

Beberapa metode pengelasan populer yang diterapkan dalam proses pembuatan penutup listrik meliputi:

- Pengelasan busur

- Pengelasan Laser

- Pengelasan sinar elektron

- Pengelasan kilat

- Pengelasan jahitan

- Pengelasan titik resistansi

- Pengelasan ledakan

- Pengelasan gesekan

- Pengelasan tekanan dingin

- Pengelasan difusi

- Pengelasan gesekan aduk (FSW)

- Pengelasan kesal

- Pengelasan proyeksi

- Pengelasan ultrasonik

Sambungan Perekat

Lebih jauh lagi, Anda juga dapat menggunakan perekat untuk merekatkan dan merakit bagian-bagian penutup listrik.

Teknik penggabungan dan perakitan ini selalu berkembang, dengan alternatif baru yang terus dikembangkan.

Beberapa pilihan perekat yang dikenal terdiri dari pita perekat, epoksi, silikon, dan poliuretan.

Meskipun demikian, perekat tidak membentuk ikatan kuat seperti teknik pengikatan lain yang disebutkan sebelumnya tetapi memberikan solusi hemat biaya.

Kandang Listrik Penggilingan

Penggilingan merupakan teknik umum yang memanfaatkan roda untuk menghaluskan kekasaran akibat pemesinan, pengelasan, atau proses pembuatan penutup listrik lainnya.

Terdapat berbagai jenis mesin penggiling, terdiri dari penggiling mati dan penggiling permukaan.

Meskipun demikian, semua peralatan menggunakan mekanisme operasi yang sama, menggunakan substrat berputar yang abrasif untuk memoles ketidaksempurnaan.

Membuat Lubang Pada Penutup Listrik

Kadang disebut menusuk, proses pelubangan membentuk lubang pada bagian penutup dengan memanfaatkan cetakan dan pelubang.

Anda posisikan komponen di antara 2 bagian, dan pelubang mendorong dirinya melintasi komponen tersebut hingga ke cetakan.

Selama pelubangan, potongan bulat yang dilubangi dari material yang dibuang dianggap sebagai sisa.

Namun Anda juga dapat menggunakannya sebagai benda kerja baru, sebuah proses yang disebut blanking.

Metode pelubangan umum yang digunakan selama proses pembuatan penutup listrik meliputi:

- Tajam– Melibatkan pemotongan bukaan silinder kecil pada material penutup logam sambil membuang jumlah material yang sangat sedikit.

- Minum – Proses pemotongan yang dimodifikasi membantu dalam membuat bentuk kosong dari bahan penutup listrik berkekuatan rendah, seperti fiberglass. Cetakan bekerja mirip dengan pemotong kue.

- Slotting – Melibatkan pembentukan lubang persegi panjang pada penutup logam, kadang-kadang belum selesai.

- Memotong – Melibatkan pembuatan garis lurus dengan lebar yang sempit pada material penutup listrik berbahan logam. Proses pelubangan ini tidak menghasilkan serpihan.

- Menggigit – Teknik pelubangan melibatkan pembentukan lubang-lubang yang saling tumpang tindih. Pencampuran lubang-lubang yang saling tumpang tindih dapat membantu dalam pembuatan semua bentuk kontur dan potongan.

- Perpisahan – Hal ini melibatkan pemotongan material menggunakan pelubang yang memiliki 2 sisi pemotongan yang sesuai dengan sisi kosong yang menghadap.

- Perforasi – mirip dengan menusuk, namun lubang yang dilubangi biasanya tidak berbentuk lingkaran. Perforasi sering kali menghasilkan lebih dari satu lubang, dengan penusukan yang dilakukan dalam pola.

- tombak – Proses pelubangan di mana Anda membuat satu garis sayatan atau pemotongan di bagian tengah sepanjang bagian penutup, tanpa menghilangkan bagian logam apa pun.

- Cukur – Disebut juga pemangkasan, pencukuran adalah operasi penyelesaian yang menghilangkan duri pada tepi potongan. Ini membentuk tepi yang halus dan juga memastikan akurasi dimensi.

- Membuat takik – Melibatkan pemotongan bentuk dari tepi bahan penutup logam (melepas, memangkas, dan membentuk takik pada tepinya).

- Batasan – Prosedur pemotongan di mana Anda memisahkan bagian kosong dari bahan penutup logam dengan memotong sisi yang berlawanan secara berurutan. Anda menghasilkan bagian baru pada setiap pemotongan.

Pelubangan Penutup Listrik

Langkah 5: Aplikasikan Permukaan Akhir pada Penutup Listrik

Berikut ini adalah operasi penyelesaian permukaan umum yang diterapkan selama proses pembuatan penutup listrik:

Lapisan

Pelapisan bubuk atau pengecatan basah akan melindungi penutup listrik dari korosi dan elemen lingkungan tambahan.

Pelapisan bubuk dianggap tahan lama, terjangkau dan ramah lingkungan dibandingkan dengan pengecatan basah untuk penutup logam.

Dalam sebagian besar kasus, lapisan serbuk diawetkan menggunakan sinar UV atau panas untuk memberikan lapisan perlindungan tambahan dari unsur-unsur alam.

Ini menjamin perlindungan unggul dalam lingkungan luar ruangan yang paling ekstrem.

Pelapisan bubuk memungkinkan pengecatan penutup secara cepat dan mudah sesuai spesifikasi Anda dengan warna RAL, warna standar negara Anda, atau warna khusus lainnya.

Anda dapat menerapkan beberapa warna berbeda yang memiliki tekstur bervariasi dan tingkat kilap berbeda, untuk memenuhi keinginan gaya Anda.

Aplikasi pelapis bubuk poliester berkualitas tinggi menjamin perlindungan UV yang lebih baik.

Beberapa proses pembuatan penutup listrik juga menggunakan operasi pelapisan nano, yang secara khusus diterapkan pada bagian dalam penutup.

Ini mengeluarkan air dari penutup listrik.

Pengecatan basah terutama menggunakan cat berbasis pelarut karena memiliki ketahanan kimia dan perlindungan korosi yang tinggi.

Penutup listrik dapat dicat sesuai kebutuhan khusus Anda, dalam beberapa pilihan warna. Baik itu cat yang lebih berani secara estetika atau jenis yang lebih standar.

Ukiran atau Pencetakan

Jika diperlukan, Anda dapat menyesuaikan penutup listrik dengan legenda, label khusus, atau logo perusahaan. Ada beberapa metode untuk mengaktifkannya, termasuk sablon atau cetak saring dan ukiran, jika diperlukan, dalam warna.

Dengan sablon, Anda menekan tinta cetak ke bahan dasar melalui kasa kain halus yang memanfaatkan bilah karet (prosedur pencetakan berpori).

Sebaliknya, pad printing mengacu pada operasi pencetakan etsa tidak langsung.

Lokasi tinta berada di bagian cetakan yang mendasari dalam permukaan pelat cetak.

Bantalan cetak menyerap tinta atas nama sektor cetak dan mengirimkannya ke bagian penutup yang ingin Anda cetak.

Anodisasi

Ini mengacu pada prosedur pasivasi yang sering digunakan pada aluminium yang meningkatkan ketebalan lapisan oksida alami.

Akibatnya, anodisasi memberikan estetika dan perlindungan pada permukaan penutup listrik logam.

Proses anodisasi dilakukan dengan merendam wadah logam di dalam bak asam, lalu mengalirkan arus listrik melaluinya.

Pelapisan

Terdapat 3 bentuk pelapisan: pelapisan imersi, pelapisan tanpa listrik, dan pelapisan elektro.

Teknik elektroplating menghasilkan arus listrik yang digunakan untuk melapisi bagian penutup.

Sebaliknya, pelapisan tanpa listrik memanfaatkan prosedur autokatalitik di mana komponen tersebut mengkatalisis reaksi.

Pelapisan perendaman berbeda karena reaksinya disebabkan oleh substrat logam, bukan campuran bahan kimia di dalam bak mandi.

Ia membentuk endapan logam sempit, biasanya perak atau seng.

Karena pelapisan adalah prosedur kimia, prosedur ini sering tersedia di fasilitas fabrikasi khusus.

Pelapis Khusus

Lapisan khusus diterapkan untuk memberikan perlindungan penutup listrik terhadap elemen tertentu.

Pelapis Pelindung RFI/EMC

Anda memerlukan perlindungan yang dapat diandalkan jika keberhasilannya didasarkan pada pengoperasian peralatan listrik dan elektronik yang penting bagi misi tersebut.

Pelapis RFI/EMC diaplikasikan pada penutup listrik fiberglass atau plastik untuk melindunginya dari radiasi atau gangguan frekuensi radio.

Sebagian besar perakit menggunakan sistem berbasis nikel dan tembaga, yang menyediakan lapisan untuk memenuhi kebutuhan pelindung khusus pelanggan. Anda juga dapat memasang gasket RFI jika perlu.

Pelapis Pelindung Penutup Listrik

Pelapisan Konversi Kimia

Disebut juga sebagai pelapisan kromat, pelapisan konversi kimia mengaplikasikan kromat ke permukaan penutup listrik.

Hasilnya, lapisan yang diterapkan memberikan permukaan yang tahan korosi, tahan lama dan menunjukkan konduktivitas listrik yang stabil.

Langkah 5: Proses Pemeriksaan Kualitas Penutup Listrik

Pemeriksaan kualitas dilakukan dari awal hingga langkah terakhir dalam proses pembuatan penutup listrik, untuk menjamin kualitas produk praktis terbaik.

Persyaratan standar IEC, ISO, NEMA, NEC, IPCEA, ANSI, UL dan CI selalu diterapkan untuk penilaian dan pengujian di bengkel fabrikasi.

Beberapa pengujian analisis kualitas penting yang dilakukan selama proses pembuatan penutup listrik meliputi:

Pengujian Penuaan yang Dipercepat

Penuaan yang dipercepat menggambarkan proses penuaan yang dipercepat pada penutup.

Anda melakukannya dengan memaparkannya pada kondisi lingkungan dan operasional yang meningkat seperti getaran, kelembapan, dan suhu.

Tujuan pengujian adalah untuk memperoleh paparan umur panjang dalam periode yang lebih pendek untuk memahami kemungkinan masalah kegagalan.

Pengujian Pasir dan Debu

Ini adalah pengujian lingkungan yang paling penting untuk penutup listrik yang akan digunakan di lingkungan yang terpapar pasir dan debu.

Unsur-unsur ini dapat memengaruhi kinerja penutup secara signifikan.

Pengujian ini mensimulasikan dampak debu dan pasir pada penutup elektronik untuk menentukan ketahanannya terhadap partikel materi.

Pengujian High Accelerated Stress Screening (HASS) dan Highly Accelerated Life Testing (HALT)

Baik HASS maupun HALT adalah prosedur pengujian keandalan penutup yang menilai keterbatasan desain dan kelemahan fabrikasi.

Kedua teknik pengujian menggunakan pendekatan yang serupa.

HALT dilakukan selama tahap desain sebelum fabrikasi.

Ia menerapkan strategi peningkatan tegangan bertahap untuk menentukan batasan fisik desain penutup listrik di bawah berbagai tekanan.

Anda melakukan HASS saat penutup siap untuk diproduksi.

Pengujian ini menguji setiap kelemahan produk yang berkembang selama operasi fabrikasi.

Kedua metode untuk pengujian masa pakai yang dipercepat dapat membantu Anda menangani masalah desain dan produksi yang penting terlebih dahulu.

Ini membantu menghindari biaya desain ulang atau biaya produksi yang mahal selama proses pembuatan penutup listrik.

Pengujian Kejutan Termal

Pengujian kejutan termal mereplikasi kondisi untuk aplikasi penutup listrik yang mengalami siklus perubahan suhu cepat.

Pengujian ini membantu dalam mengkarakterisasikan ketahanan lemari penutup.

Pengujian dilakukan di ruang tunggal atau ganda berdasarkan tingkat fluktuasi suhu yang diharapkan untuk kandang atau standar industri.

Pengujian Pelapukan yang Dipercepat

Model pengujian pelapukan yang dipercepat memodelkan dampak jangka panjang dari elemen eksternal umum seperti angin, kelembapan, radiasi UV, pasir, dan debu.

Pengujian ini memberikan informasi krusial untuk spesifikasi manufaktur dan penutup.

Pengujian Perlindungan Ingress (IP)

Pengujian IP dilakukan untuk menilai kemampuan penutup listrik dalam menghalangi penetrasi debu, air, dan zat asing lainnya.

Ini menjamin keamanan, fungsionalitas dan kepatuhan kabinet penutup.

Pengujian Variasi Suhu

Ini adalah serangkaian pengujian lingkungan yang meniru dampak perubahan suhu secara bertahap atau cepat pada penutup.

Terdiri dari uji suhu cepat, siklus suhu, dan pengujian kejutan termal, dan dilakukan dari -65 hingga 300 derajat Celsius.

Pengujian Kelembaban

Pengujian kelembapan menguji dampak kelembapan jangka panjang pada penutup listrik.

Sangat penting dalam desain produk, pemilihan material, pengujian keandalan, dan menjamin kepatuhan terhadap peraturan untuk penutup.

Pengujian Dampak Hujan Es

Pengujian ini membantu dalam menilai keawetan material penutup listrik jika terkena hantaman hujan es.

Hasil pengujian dapat membantu dalam pemilihan material yang tepat untuk digunakan dalam proses pembuatan penutup listrik.

Pengujian Radiasi Matahari

Pengujian radiasi matahari memerlukan pemahaman tentang dampak degradasi fotokimia dan termal sinar matahari pada bahan dan komponen penutup.

Pengujian ini membantu dalam pengambilan keputusan mengenai pemilihan material, fabrikasi, dan tujuan penggunaan produk akhir.

Pengujian Korosi Semprotan Garam

Disebut juga pengujian kabut garam, pengujian korosi yang dipercepat ini dilakukan untuk memeriksa kinerja penutup listrik selama masa pakainya.

Metode pengujian ini menilai ketahanan korosi pada lapisan pelindung, cat, dan permukaan akhir penutup.

Pengujian Getaran

Pengujian getaran memeriksa kinerja atau penurunan fungsi penutup listrik jika terkena gerakan mekanis.

Kandang listrik terkena getaran transien, sinusoidal, atau acak yang terkendali dengan memanfaatkan pengocok mekanis, elektrohidraulik, elektromagnetik, atau elektrodinamik.

Pengujian tersebut merupakan komponen penting dari pengendalian mutu, evaluasi kinerja, pengujian kelelahan, jaminan mutu dan kepatuhan terhadap peraturan.

Langkah 6: Kemas Penutup Listrik untuk Pengiriman

Peralatan listrik kecil dikemas dalam kemasan kartun yang berukuran sangat bagus dan serasi, dengan pembatas sudut dan pemisah karton yang sesuai untuk perlindungan tambahan.

Demikian pula, lemari penutup berukuran sedang sering kali dapat muat di palet kayu konvensional berukuran 48” x 40”.

Pengemasan penutup listrik berukuran besar relatif sulit. Selain itu, beberapa penutup dikirim sebagai komponen yang kemudian dirakit di tempat tujuan akhir.

Sebagian besar produsen akan menawarkan layanan purna jual untuk perakitan dan pemasangan penutup listrik.

Mereka akan memberikan pelatihan tentang cara merakit dan memasang penutup di tempat Anda.

Demikian pula, beberapa penutup elektronik berukuran besar juga dapat dikemas dalam struktur kayu yang dibuat dan berukuran sesuai dimensi penutup yang tepat.

Idealnya, penutup diikatkan pada selip seperti ditunjukkan pada gambar di bawah.

Pita Penutup Listrik

Sumber Daya yang Berguna:

Cara Membumikan Kandang Listrik

Untuk pertanyaan atau permintaan apa pun tentang proses pembuatan penutup listrik, hubungi KDMSteel sekarang.