- Penutup Industri Kustom

- Sertifikasi IP65/IP66

- MOQ rendah mulai dari 1 PC

Produsen Penutup PLC Profesional Anda

Enclosure PLC KDM cocok untuk berbagai sistem kontrol PLC seperti PLC Allen Bradley, PLC Mitsubishi, PLC General Electric (GE), PLC ABB, PLC Siemens, PLC Hitachi, dll. Enclosure PLC kami tersedia dalam berbagai desain, konfigurasi, dan tata letak untuk menampung panel kontrol PLC dan SCADA. Di KDM Steel, kami tahu sistem kontrol industri memainkan peran utama dalam otomatisasi modern dan proses produksi yang efisien.

Dengan pengalaman lebih dari 10 tahun dalam industri manufaktur penutup listrik, tim teknis kami memilih material terbaik, sekaligus menggunakan peralatan pemotongan dan teknologi fabrikasi yang tepat.

Seri Penutup PLC KDM

Kirimkan Pertanyaan Anda tentang KDM PLC Enclosure

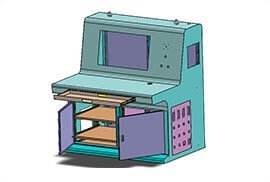

Apakah Anda memerlukan penutup PLC dengan opsi kunci/pengunci, tombol tekan yang mudah diakses, akses ganda, beberapa pintu, atau opsi jendela, KDM Steel menawarkan penutup PLC berkualitas tinggi dan terjangkau.

Teknisi KDM Steel akan memandu Anda melalui Desain Berbantuan Komputer 2D dan 3D atau konsep desain untuk Penutup PLC Anda. Hubungi teknisi kami hari ini untuk Penutup PLC yang dibuat khusus.

- Kapasitas Produksi

- Panduan Pembelian

Mesin pemotong laser berperforma tinggi 4000W, akurasi +/- 0,05mm. Tanpa gerinda, tanpa goresan.

Peralatan las fleksibel multifungsi, akurasi tinggi, tidak ada deformasi.

Presisi pembengkokan +/- 0,5mm, permukaan halus tanpa bekas tekukan.

10+ pekerja pengelasan berpengalaman, penampilan keseluruhan yang sempurna.

Mesin pembuat busa berkecepatan dan akurat, Gasket cepat dan berkualitas

Tim perakitan ahli, kualitas perakitan konsisten pada setiap penutup KDM

KDM: Produsen Penutup PLC Profesional Anda

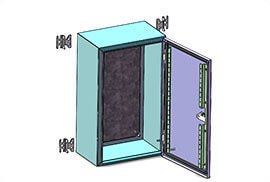

Bergantung pada jenis aplikasinya, KDM PLC Enclosure tersedia sebagai enclosure listrik dalam ruangan atau enclosure listrik luar ruangan.

Tidak seperti kebanyakan produsen penutup listrik di pasaran, Penutup PLC KDM dibuat untuk lingkungan tertentu.

Pengelasan Penutup PLC

Pilihan yang tersedia dapat mencakup penutup NEMA Tipe 1, 2, 3, 3R, 3S, 3X, 3RX, 3SX, 4, 4X, 5, 6, 6P, 7, 8, 9, 10, 11, 12, 12K atau 13.

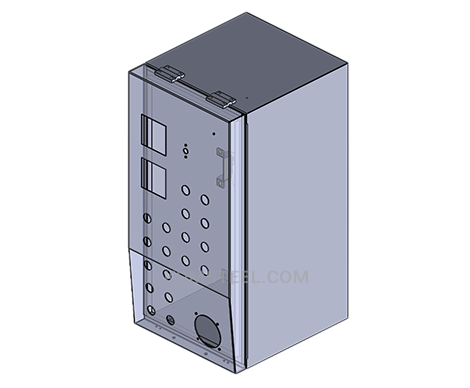

Selain itu, KDM PLC Enclosure hadir sebagai kandang PLC berdiri bebas, penutup PLC pemasangan di dinding, penutup PLC modular, penutup PLC tahan cuaca, Penutup PLC dengan jendela, penutup PLC berventilasi, di antara desain lainnya.

Enclosure PLC KDM mudah dipasang atau diakses, mungkin memiliki tombol ON/OFF daya cepat di pintu, layar kecil untuk memantau atau mengontrol proses, indikator LED pada panel dan desain manajemen kabel atau kawat yang mudah.

Aksesori Penutup PLC

KDM PLC Enclosure, juga disebut Kabinet PLC atau PLC Panel Enclosure, adalah aksesori yang mematuhi CE, RoHS, IEC dan NEMA yang terbuat dari baja, baja galvanis atau baja tahan karat (304.316L).

Dirancang khusus untuk menampung semua panel kontrol industri dan CPU guna memastikan keselamatan dan perlindungan.

Salah satu alasan mengapa KDM PLC Enclosure dirancang secara unik untuk melindungi semua sistem kontrol yang sensitif.

Pembuatan Penutup PLC

Kirimkan Pertanyaan Anda Sekarang

Enclosure PLC – Panduan FAQ Lengkap

Otomatisasi proses manufaktur dan industri merupakan kunci keberhasilan setiap fasilitas.

Untuk membuat prosesnya sesempurna mungkin, sistem PLC diperkenalkan.

Dalam artikel ini, kami akan mencoba menjelaskan cara kerja sistem tersebut dan mengapa sistem tersebut membutuhkan penutup yang paling kokoh untuk melakukannya.

- Apa itu PLC?

- Bagaimana PLC Bekerja?

- Jenis Penutup PLC Apa yang Dapat Ditawarkan KDM?

- Dapatkah Anda Menjelaskan Sistem Kelistrikan di Mana Penutup PLC Digunakan?

- Opsi Pemasangan Apa Saja yang Saya Miliki pada Enklosur PLC KDM?

- Dapatkah Anda Menyebutkan Bahan-Bahan yang Digunakan untuk Memproduksi Penutup PLC?

- Bagaimana Menguji Keamanan Penutup PLC terhadap Efek Lingkungan Berbahaya?

- Bagaimana dengan Manajemen Kebisingan dan Panas pada Penutup PLC?

- Apakah Saya Harus Memeriksa Kondisi PLC Sebelum Memulainya?

- Bagaimana Cara Merawat Penutup PLC dan Komponen Dalam Secara Efektif?

Apa itu PLC?

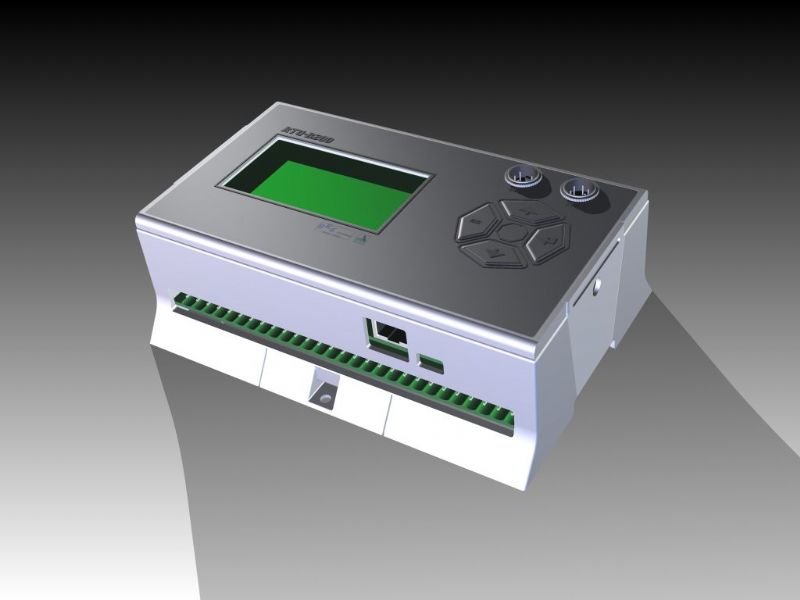

Pengontrol logika terprogram (PLC) adalah perangkat industri komputer digital yang telah dibuat dan diadaptasi untuk mengendalikan proses manufaktur.

PLC pertama kali dikembangkan dalam industri manufaktur otomotif untuk menyediakan pengendali yang fleksibel dan mudah diprogram guna menggantikan relai, pengatur waktu, dan sequencer yang terhubung langsung dengan kabel.

Sejak itu, mereka telah diadopsi secara luas sebagai pengontrol otomasi keandalan tinggi yang cocok untuk lingkungan yang keras.

PLC dapat berkisar dari perangkat modular kecil dengan selusin input dan output (I/O), dalam sebuah housing yang terintegrasi dengan prosesor, hingga perangkat modular yang terpasang di rak dengan jumlah ribuan I/O, dan yang sering dihubungkan ke PLC lain dan Sistem SCADA.

Mereka dapat dirancang untuk berbagai pengaturan I/O digital dan analog, rentang suhu yang luas, ketahanan terhadap gangguan listrik, serta ketahanan terhadap getaran dan benturan.

Program untuk mengendalikan operasi mesin biasanya disimpan dalam memori cadangan baterai atau memori nonvolatil.

Ketika komputer digital tersedia, sebagai perangkat terprogram untuk keperluan umum, komputer segera diaplikasikan untuk mengendalikan logika sekuensial dan kombinatorial dalam proses industri.

Bagaimana PLC Bekerja?

Pengontrol logika terprogram tidak dapat bekerja sendiri – ia memerlukan perangkat lunak khusus dalam bentuk program operasi.

Program semacam itu biasanya ditulis dalam aplikasi khusus pada komputer pribadi, kemudian diunduh melalui kabel koneksi langsung atau melalui jaringan ke PLC.

Program disimpan dalam PLC baik di RAM dengan baterai cadangan atau memori flash nonvolatil lainnya.

Seringkali, satu PLC dapat diprogram untuk menggantikan ribuan relai.

Pada awal-awal PLC, program disimpan pada kartrid pita kaset.

Fasilitas untuk pencetakan dan dokumentasi sangat minim karena kurangnya kapasitas memori.

PLC tertua menggunakan memori inti magnetik nonvolatil.

Baru-baru ini, PLC diprogram menggunakan perangkat lunak aplikasi pada komputer pribadi, yang sekarang merepresentasikan logika dalam bentuk grafik, bukan simbol karakter.

Komputer terhubung ke PLC melalui USB, Eternet, Kabel RS-232, RS-485, atau RS-422.

Perangkat lunak pemrograman memungkinkan entri dan pengeditan logika gaya tangga.

Dalam beberapa paket perangkat lunak, dimungkinkan juga untuk melihat dan mengedit program dalam diagram blok fungsi, diagram alur urutan, dan teks terstruktur.

Secara umum, perangkat lunak menyediakan fungsi untuk men-debug dan memecahkan masalah perangkat lunak PLC, misalnya dengan menyorot bagian logika untuk menunjukkan status terkini selama operasi atau melalui simulasi.

Perangkat lunak akan mengunggah dan mengunduh program PLC, untuk tujuan pencadangan dan pemulihan.

Pada beberapa model pengontrol yang dapat diprogram, program ditransfer dari komputer pribadi ke PLC melalui papan pemrograman yang menulis program ke dalam chip yang dapat dilepas seperti Rekaman video.

Di bawah Standar IEC 61131-3PLC dapat diprogram menggunakan bahasa pemrograman berbasis standar.

Bahasa pemrograman yang paling umum digunakan adalah diagram Ladder (LD) yang juga dikenal sebagai logika Ladder.

Ia menggunakan logika Contact-Coil untuk membuat program seperti diagram kontrol listrik.

Notasi pemrograman grafis yang disebut Sequential Function Charts tersedia pada pengontrol yang dapat diprogram tertentu.

Suatu model yang meniru perangkat panel kontrol elektromekanis (seperti kontak dan kumparan relai) yang digantikan oleh PLC.

Model ini masih umum hingga saat ini.

IEC 61131-3 saat ini mendefinisikan empat bahasa pemrograman untuk sistem kontrol yang dapat diprogram: diagram blok fungsi (FBD), diagram tangga (LD), teks terstruktur (ST; mirip dengan bahasa pemrograman Pascal), dan bagan fungsi sekuensial (SFC).

Teknik-teknik ini menekankan pada organisasi operasi yang logis.

Meskipun konsep dasar pemrograman PLC sama untuk semua produsen, perbedaan dalam pengalamatan I/O, organisasi memori, dan set instruksi berarti bahwa program PLC tidak akan pernah bisa dipertukarkan secara sempurna antara produsen yang berbeda.

Bahkan dalam lini produk yang sama dari produsen yang sama, model yang berbeda mungkin tidak langsung kompatibel.

Jenis Penutup PLC Apa yang Dapat Ditawarkan KDM?

Ada beberapa pendekatan tentang cara mengkategorikan enklosur PLC.

Pertama-tama, ada dua jenis utama PLC yang tetap: PLC kompak dan PLC modular.

PLC Kompak hadir dalam satu wadah dengan banyak modul yang disimpan dalam satu kotak.

Memiliki jumlah modul I/O dan kartu I/O eksternal yang tetap.

Jadi, ia tidak memiliki kemampuan untuk memperluas modul.

Setiap masukan dan keluaran akan diputuskan oleh produsen.

PLC modular memungkinkan beberapa ekspansi melalui Modul, di mana komponen I/O dapat ditingkatkan.

Lebih mudah digunakan karena setiap komponen independen satu sama lain.

Menurut ukuran fisiknya, enklosur PLC dapat dibagi menjadi PLC mini, mikro dan nano.

Dapatkah Anda Menjelaskan Sistem Kelistrikan di Mana Penutup PLC Digunakan?

PLC terutama digunakan pada lokasi manufaktur dan industri yang memerlukan otomatisasi proses.

Seperti yang kami sebutkan di atas, pengontrol logika terprogram diciptakan untuk mengoperasikan berbagai proses saat memproduksi produk otomotif, yaitu jalur perakitan, atau perangkat robotik.

Opsi Pemasangan Apa Saja yang Saya Miliki pada Enklosur PLC KDM?

Penutup PLC KDM dapat berupa:

- Berdiri sendiri perlengkapan.

- Terpasang di lantai perlengkapan.

- Terpasang di dinding perlengkapan (termasuk yang dipasang di tiang).

Dapatkah Anda Menyebutkan Bahan-Bahan yang Digunakan untuk Memproduksi Penutup PLC?

Umumnya, spesialis KDM menggunakan tahan karat Dan baja karbon untuk memproduksi penutup PLC.

Namun, jika diperlukan, bahan lain dapat digunakan (seperti berbagai jenis plastik, serat kaca, aluminium, dll.)

Bagaimana Menguji Keamanan Penutup PLC terhadap Efek Lingkungan Berbahaya?

Untuk menguji kemampuan kandang dalam menahan korosi, kandang tersebut terkena gas Amonia.

Itu ISA G3 Uji korosi meliputi paparan amonia pada konsentrasi 25 bagian per juta selama periode terus-menerus selama 30 hari.

Perlu diperhatikan bahwa pengujian tersebut dilakukan tanpa peralatan yang dipasang di dalam wadah (yaitu, polusi langsung pada modul dan pembawa).

Oleh karena itu, hal ini setara dengan masa pakai yang jauh lebih panjang saat terpasang di dalam kabinet, dengan paparan gas sesekali karena pembukaan pintu penutup, atau rembesan pada konsentrasi lebih rendah ke dalam penutup.

Selain itu, penutupnya mungkin diuji sesuai dengan AKU P Dan Tidak ada komentar: standar.

Jika Anda ingin mempelajari lebih lanjut tentang tes ini, silakan kunjungi halaman berikutnya.

Bagaimana dengan Manajemen Kebisingan dan Panas pada Penutup PLC?

Penerapan rekomendasi yang diuraikan sebelumnya akan memberikan kondisi operasi yang baik untuk sebagian besar aplikasi pengontrol yang dapat diprogram.

Namun, dalam aplikasi tertentu, lingkungan operasi mungkin memiliki kondisi ekstrem yang memerlukan perhatian khusus.

Kondisi yang merugikan ini mencakup kebisingan dan panas yang berlebihan serta fluktuasi saluran yang mengganggu.

Bagian ini menjelaskan kondisi tersebut dan memberikan tindakan untuk meminimalkan dampaknya.

Kebisingan Berlebihan

Kebisingan listrik jarang merusak komponen PLC, kecuali jika terdapat tingkat energi atau tegangan yang sangat tinggi.

Namun, kegagalan fungsi sementara akibat kebisingan dapat mengakibatkan pengoperasian mesin yang berbahaya dalam aplikasi tertentu.

Kebisingan mungkin hanya ada pada waktu tertentu saja, atau mungkin muncul dalam interval yang luas.

Dalam beberapa kasus, hal itu mungkin terjadi terus-menerus.

Kasus pertama adalah yang paling sulit diisolasi dan diperbaiki.

Kebisingan biasanya memasuki sistem melalui jalur masukan, keluaran, dan pasokan daya.

Kebisingan juga dapat digabungkan ke saluran-saluran ini secara elektrostatis melalui kapasitansi di antara saluran-saluran tersebut dan saluran pembawa sinyal kebisingan.

Kehadiran konduktor bertegangan tinggi atau panjang dan berjarak dekat umumnya menghasilkan efek ini.

Penggabungan dari medan magnet dapat juga terjadi ketika saluran kontrol terletak dekat dengan saluran yang mengalirkan arus besar.

Perangkat yang berpotensi menimbulkan kebisingan meliputi relai, solenoida, motor, dan starter motor, terutama bila dioperasikan oleh kontak keras, seperti tombol tekan dan sakelar pemilih.

I/O analog dan pemancar sangat rentan terhadap gangguan dari sumber elektromekanis, yang menyebabkan lonjakan jumlah selama pembacaan data analog.

Oleh karena itu, starter motor, transformator, dan perangkat elektromekanis lainnya harus dijauhkan dari sinyal analog, antarmuka, dan pemancar.

Meskipun desain kontrol solid-state memberikan kekebalan terhadap kebisingan dalam jumlah yang wajar, perancang harus tetap mengambil tindakan pencegahan khusus untuk meminimalkan kebisingan, terutama ketika sinyal kebisingan yang diantisipasi memiliki karakteristik serupa dengan sinyal masukan kontrol yang diinginkan.

Untuk meningkatkan margin kebisingan pengoperasian, pengontrol harus dipasang jauh dari perangkat pembangkit kebisingan, seperti motor AC besar dan mesin las frekuensi tinggi.

Selain itu, semua beban induktif harus ditekan.

Kabel motor tiga fase harus dikelompokkan bersama dan dirutekan secara terpisah dari kabel sinyal level rendah.

Kadang kala, jika situasi tingkat kebisingan kritis, semua kabel motor tiga fase harus ditekan.

Panas Berlebihan

Pengontrol yang dapat diprogram dapat menahan suhu berkisar antara 0 hingga 60°C.

Komponen-komponen tersebut biasanya didinginkan secara konveksi, artinya kolom udara vertikal yang ditarik ke arah atas di atas permukaan komponen mendinginkan PLC.

Untuk menjaga suhu dalam batas tertentu, udara pendingin di dasar sistem tidak boleh melebihi 60°C.

Komponen-komponen PLC harus diberi jarak yang tepat saat dipasang untuk menghindari panas yang berlebihan.

Pabrikan dapat memberikan rekomendasi jarak, yang didasarkan pada kondisi umum untuk sebagian besar aplikasi PLC.

Kondisi umumnya adalah sebagai berikut:

- 60% dari input AKTIF pada satu waktu;

- 30% dari output AKTIF pada satu waktu;

- arus yang disuplai oleh semua modul yang digabungkan memenuhi spesifikasi yang diberikan oleh pabrik pembuat;

- suhu udara sekitar 40°C.

Situasi di mana sebagian besar I/O AKTIF pada saat yang sama dan suhu udara lebih tinggi dari 40°C tidaklah umum.

Dalam situasi ini, jarak antar komponen harus lebih besar untuk memberikan pendinginan konveksi yang lebih baik.

Jika peralatan di dalam atau di luar penutup menghasilkan sejumlah besar panas dan sistem I/O AKTIF terus-menerus, penutup harus berisi kipas yang akan mengurangi titik panas di dekat sistem PLC dengan menyediakan sirkulasi udara yang baik.

Udara yang dibawa oleh kipas harus terlebih dahulu melewati filter untuk mencegah kotoran atau kontaminan lain memasuki kandang.

Debu menghambat kapasitas pembuangan panas komponen, sekaligus merusak penyerap panas apabila konduktivitas termal terhadap udara sekitar menurun.

Jika terjadi panas ekstrem, kandang harus dilengkapi dengan unit pendingin udara atau sistem kontrol pendinginan yang memanfaatkan udara bertekanan.

Membiarkan pintu penutup terbuka untuk mendinginkan sistem bukanlah praktik yang baik karena ini memungkinkan debu konduktif masuk ke dalam sistem.

Apakah Saya Harus Memeriksa Kondisi PLC Sebelum Memulainya?

Sebelum memberikan daya pada sistem, pengguna harus melakukan beberapa pemeriksaan akhir pada komponen perangkat keras dan interkoneksi.

Pemeriksaan ini tentu saja memerlukan waktu ekstra.

Namun, waktu yang diinvestasikan ini hampir selalu akan mengurangi total waktu start-up, terutama untuk sistem besar dengan banyak perangkat input/output.

Daftar periksa berikut berkaitan dengan prosedur pra-startup:

- Periksa sistem secara visual untuk memastikan bahwa semua Perangkat keras PLC komponen tersedia. Verifikasi nomor model yang benar untuk setiap komponen.

- Periksa semua komponen CPU dan modul I/O untuk memastikan semuanya terpasang di lokasi slot yang benar dan ditempatkan dengan aman pada posisinya.

- Periksa apakah daya masuk telah disambungkan dengan benar ke catu daya (dan transformator) dan apakah daya sistem telah disalurkan dan dihubungkan dengan benar ke setiap rak I/O.

- Verifikasi bahwa kabel komunikasi I/O yang menghubungkan prosesor ke rak I/O individual sesuai dengan penugasan alamat rak I/O.

- Pastikan semua sambungan kabel I/O di ujung pengontrol terpasang dengan benar dan diakhiri dengan aman. Gunakan dokumen penetapan alamat I/O untuk memverifikasi bahwa setiap kabel diakhiri pada titik yang benar.

- Periksa apakah sambungan kabel keluaran sudah pada tempatnya dan diakhiri dengan benar di ujung perangkat lapangan.

- Pastikan memori sistem telah dibersihkan dari program kontrol yang tersimpan sebelumnya. Jika program kontrol tersimpan dalam EPROM, lepaskan chip untuk sementara.

Pemeriksaan kabel input statis

Pemeriksaan kabel input statis harus dilakukan dengan daya yang diterapkan ke pengontrol dan perangkat input.

Pemeriksaan ini akan memverifikasi bahwa setiap perangkat input terhubung ke port yang benar. terminal masukan dan modul atau titik masukan berfungsi dengan baik.

Karena pengujian ini dilakukan sebelum pengujian sistem lainnya, pengujian ini juga akan memverifikasi bahwa prosesor dan perangkat pemrograman berada dalam kondisi berfungsi baik.

Pengkabelan input yang benar dapat diverifikasi menggunakan prosedur berikut:

- Atur pengontrol dalam mode yang akan menghambat PLC dari operasi otomatis apa pun. Mode ini akan bervariasi tergantung pada model PLC, tetapi biasanya berupa mode berhenti, nonaktifkan, program, dll.

- Terapkan daya ke catu daya sistem dan perangkat input. Pastikan semua sistem indikator diagnostik menunjukkan pengoperasian yang benar. Indikator umumnya adalah AC OK, DC OK, prosesor OK, memori OK, dan komunikasi I/O OK.

- Verifikasi bahwa rangkaian penghentian darurat akan memutus aliran listrik ke perangkat I/O.

- Aktifkan setiap perangkat input secara manual. Pantau indikator status LED yang sesuai pada modul input dan/atau pantau alamat yang sama pada perangkat pemrograman yang digunakan. Jika kabelnya terhubung dengan benar, indikator akan menyala. Jika indikator selain yang diharapkan menyala saat perangkat input diaktifkan, perangkat input mungkin terhubung ke terminal input yang salah. Jika tidak ada indikator yang menyala, maka mungkin ada kesalahan pada perangkat input, kabel lapangan, atau modul input.

- Ambil tindakan pencegahan untuk menghindari cedera atau kerusakan saat mengaktifkan perangkat input yang tersambung secara seri dengan beban di luar PLC.

Pemeriksaan kabel keluaran statis

Pemeriksaan kabel keluaran statis harus dilakukan dengan daya yang diterapkan ke pengontrol dan perangkat keluaran.

Praktik yang aman adalah dengan terlebih dahulu melepaskan secara lokal semua perangkat keluaran yang melibatkan gerakan mekanis (misalnya, Motor, solenoida, dll.).

Saat dilakukan, pemeriksaan kabel keluaran statis akan memverifikasi bahwa setiap perangkat keluaran terhubung ke alamat terminal yang benar dan bahwa perangkat serta modul keluaran berfungsi dengan baik.

Prosedur berikut harus digunakan untuk memverifikasi kabel keluaran:

- Putuskan semua secara lokal perangkat keluaran yang akan menimbulkan gerakan mekanis.

- Berikan daya pada pengontrol dan perangkat input/output. Jika penghentian darurat dapat memutus daya pada output, pastikan bahwa rangkaian memutus daya saat diaktifkan.

- Lakukan pemeriksaan statis pada output satu per satu. Jika output berupa motor atau perangkat lain yang telah terputus secara lokal, berikan daya lagi ke perangkat tersebut sebelum melakukan pemeriksaan. Pemeriksaan operasi output dapat dilakukan menggunakan salah satu metode berikut:

- Dengan asumsi bahwa pengontrol memiliki fungsi pemaksaan, uji setiap output, dengan menggunakan perangkat pemrograman, dengan memaksa output menjadi AKTIF dan menyetel alamat terminal (titik) yang sesuai ke 1. Jika kabelnya terhubung dengan benar, indikator LED yang sesuai akan AKTIF dan perangkat akan menyala. Jika indikator selain yang diharapkan menyala saat alamat terminal dipaksa, maka perangkat output mungkin terhubung ke terminal output yang salah (Pengoperasian mesin yang tidak disengaja tidak terjadi karena output yang berputar dan output penghasil gerakan lainnya terputus). Jika tidak ada indikator yang AKTIF, maka mungkin ada kesalahan pada perangkat output, kabel lapangan, atau modul output.

- Programkan rung tiruan, yang dapat digunakan berulang kali untuk menguji setiap keluaran, dengan memprogram rung tunggal dengan satu kontak yang biasanya terbuka (misalnya, tombol tekan yang terletak dengan mudah) yang mengendalikan keluaran. Letakkan CPU dalam mode RUN, pemindaian tunggal, atau mode serupa, tergantung pada pengontrol. Dengan pengontrol dalam mode RUN, tekan tombol tekan untuk melakukan pengujian. Dengan pengontrol dalam mode pemindaian tunggal, tekan dan tahan tombol tekan saat pengontrol menjalankan pemindaian tunggal. Amati perangkat keluaran dan indikator LED, seperti yang dijelaskan dalam prosedur pertama.

Tinjauan program kontrol

Pemeriksaan program kontrol hanyalah tinjauan akhir dari program kontrol.

Pemeriksaan ini dapat dilakukan kapan saja, tetapi harus dilakukan sebelum memuat program ke dalam memori untuk pemeriksaan sistem dinamis.

Paket dokumentasi lengkap yang menghubungkan program kontrol dengan perangkat lapangan sesungguhnya diperlukan untuk melakukan pemeriksaan program kontrol.

Dokumen seperti penugasan alamat dan diagram kabel, harus mencerminkan modifikasi apa pun yang mungkin terjadi selama pemeriksaan kabel statis.

Ketika dilakukan, tinjauan program akhir ini akan memverifikasi bahwa salinan cetak akhir program, yang akan dimuat ke dalam memori, bebas dari kesalahan atau setidaknya sesuai dengan dokumen desain asli.

Berikut ini adalah daftar periksa untuk pemeriksaan program kontrol akhir:

- Dengan menggunakan cetakan dokumen kabel I/O, verifikasi bahwa setiap perangkat keluaran yang dikontrol memiliki rung keluaran terprogram dengan alamat yang sama.

- Periksa cetakan hard copy untuk mengetahui kesalahan yang mungkin terjadi saat memasukkan program. Pastikan semua kontak program dan keluaran internal memiliki penetapan alamat yang valid.

- Verifikasi bahwa semua pengatur waktu, penghitung, dan nilai prasetel lainnya sudah benar.

Pemeriksaan sistem dinamis

Pemeriksaan sistem dinamis adalah prosedur yang memverifikasi logika program kontrol untuk memastikan operasi keluaran yang benar.

Pemeriksaan ini mengasumsikan bahwa semua pemeriksaan statis telah dilakukan, kabelnya benar, komponen perangkat keras beroperasi dan berfungsi dengan benar, dan perangkat lunak telah ditinjau secara menyeluruh.

Selama pemeriksaan dinamis, aman untuk secara bertahap membawa sistem di bawah kendali otomatis penuh.

Meskipun sistem kecil dapat dimulai sekaligus, sistem besar harus dimulai dalam beberapa bagian.

Sistem besar umumnya menggunakan subsistem jarak jauh yang mengendalikan berbagai bagian mesin atau proses.

Menghubungkan satu subsistem pada satu waktu memungkinkan keseluruhan sistem dapat dimulai dengan keamanan dan efisiensi yang maksimum.

Subsistem jarak jauh dapat dinonaktifkan sementara baik dengan menghilangkan daya secara lokal atau dengan memutus hubungan komunikasinya dengan CPU.

Praktik berikut menguraikan prosedur untuk pemeriksaan sistem dinamis:

- Muat program kontrol ke dalam memori PLC.

- Uji logika kontrol menggunakan salah satu metode berikut:

- Alihkan pengontrol ke mode TEST, jika tersedia, yang akan memungkinkan eksekusi dan debugging program kontrol saat output dinonaktifkan. Periksa setiap anak tangga dengan mengamati status indikator LED output atau dengan memantau anak tangga output yang sesuai pada perangkat pemrograman.

- Jika pengontrol harus dalam mode RUN untuk memperbarui output selama pengujian, putuskan sambungan output yang tidak sedang diuji secara lokal, untuk menghindari kerusakan atau kerugian. Jika MCR atau instruksi serupa tersedia, gunakan instruksi tersebut untuk melewati eksekusi output yang tidak sedang diuji, sehingga pemutusan sambungan perangkat output tidak diperlukan.

- Periksa setiap anak tangga untuk operasi logika yang benar, dan ubah logika jika perlu. Alat yang berguna untuk men-debug logika kontrol adalah pemindaian tunggal. Prosedur ini memungkinkan pengguna untuk mengamati setiap anak tangga saat setiap pemindaian dijalankan.

- Bila pengujian menunjukkan bahwa semua logika mengendalikan output dengan benar, hapus semua anak tangga sementara yang mungkin telah digunakan (MCR, dll.). Atur pengontrol dalam mode RUN, dan uji operasi sistem secara keseluruhan. Jika semua prosedur benar, kontrol otomatis penuh seharusnya beroperasi dengan lancar.

- Segera dokumentasikan semua modifikasi pada logika kontrol, dan revisi dokumentasi asli. Dapatkan salinan program yang dapat direproduksi sesegera mungkin.

Bagaimana Cara Merawat Penutup PLC dan Komponen Dalam Secara Efektif?

Pengontrol yang dapat diprogram dirancang agar mudah dirawat, untuk memastikan pengoperasian bebas masalah.

Meski demikian, beberapa aspek pemeliharaan mesti dipertimbangkan setelah sistem terpasang dan beroperasi.

Tindakan tertentu, jika dilakukan secara berkala, akan meminimalkan risiko kegagalan fungsi sistem.

Bagian ini menguraikan beberapa praktik yang harus diikuti untuk menjaga sistem dalam kondisi operasi yang baik.

Pemeliharaan preventif sistem pengontrol yang dapat diprogram hanya mencakup beberapa prosedur dasar, yang akan sangat mengurangi tingkat kegagalan komponen sistem.

Pemeliharaan preventif untuk sistem PLC harus dijadwalkan bersama dengan pemeliharaan mesin atau peralatan rutin sehingga peralatan dan pengontrol tidak berfungsi selama jangka waktu tertentu.

Namun, jadwal untuk pemeliharaan preventif PLC bergantung pada lingkungan pengontrol – semakin keras lingkungannya, semakin sering pemeliharaannya.

Berikut ini adalah pedoman untuk tindakan pencegahan:

- Bersihkan atau ganti filter yang terpasang di dalam penutup secara berkala dengan frekuensi yang bergantung pada jumlah debu di area tersebut. Jangan menunggu hingga jadwal perawatan mesin untuk memeriksa filter. Praktik ini akan memastikan sirkulasi udara bersih di dalam penutup.

- Jangan biarkan kotoran dan debu menumpuk pada komponen PLC; unit pemrosesan pusat dan sistem I/O tidak dirancang untuk tahan debu. Jika debu menumpuk di heat sink dan sirkuit elektronik, debu tersebut dapat menghalangi pembuangan panas, yang menyebabkan kerusakan sirkuit. Lebih jauh lagi, jika debu konduktif mencapai papan elektronik, debu tersebut dapat menyebabkan korsleting, yang dapat mengakibatkan kerusakan permanen pada papan sirkuit.

- Periksa sambungan ke modul I/O secara berkala untuk memastikan bahwa semua colokan, soket, strip terminal, dan modul memiliki sambungan yang baik. Periksa juga apakah modul terpasang dengan aman. Lakukan pemeriksaan jenis ini lebih sering jika sistem PLC berada di area yang mengalami getaran konstan, yang dapat melonggarkan sambungan terminal.

- Pastikan peralatan berat yang menimbulkan kebisingan tidak berada terlalu dekat dengan PLC. Pastikan barang-barang yang tidak diperlukan dijauhkan dari peralatan di dalam penutup. Membiarkan barang-barang, seperti gambar, manual instalasi, atau materi lain, di atas rak CPU atau penutup rak lainnya dapat menghalangi aliran udara dan menciptakan titik panas, yang dapat menyebabkan kegagalan fungsi sistem.

- Jika penutup sistem PLC berada di lingkungan yang bergetar, pasang detektor getaran yang dapat berinteraksi dengan PLC sebagai tindakan pencegahan. Dengan cara ini, pengontrol yang dapat diprogram dapat memantau tingkat getaran yang tinggi, yang dapat menyebabkan kendurnya sambungan.

Merupakan ide yang baik untuk menyimpan persediaan suku cadang pengganti.

Praktik ini akan meminimalkan waktu henti akibat kegagalan komponen.

Dalam situasi kegagalan, memiliki stok suku cadang yang tepat dapat berarti penghentian hanya dalam hitungan menit, bukan dalam hitungan jam atau hari.

Sebagai aturan praktis, jumlah suku cadang yang disimpan harus 10% dari jumlah suku cadang yang digunakan.

Jika suatu komponen jarang dipakai, maka kurang dari 10% komponen tertentu dapat disimpan.

Komponen papan CPU utama harus memiliki satu cadangan masing-masing, terlepas dari berapa banyak CPU yang digunakan.

Setiap catu daya, baik utama maupun tambahan, juga harus memiliki cadangan.

Aplikasi tertentu mungkin memerlukan instalasi lengkap rak CPU sebagai cadangan siaga.

Kasus ekstrem ini terjadi saat sistem yang rusak harus segera dioperasikan, sehingga tidak ada waktu untuk menentukan papan CPU mana yang rusak.

Jika modul harus diganti, pengguna harus memastikan bahwa modul pengganti yang dipasang adalah jenis yang benar.

Beberapa sistem I/O memungkinkan modul diganti saat daya masih mengalir, tetapi sistem lainnya mungkin mengharuskan daya dilepaskan.

Jika mengganti modul menyelesaikan masalah, tetapi kegagalan terjadi lagi dalam waktu yang relatif singkat, pengguna harus memeriksa beban induktif.

Beban induktif mungkin menghasilkan lonjakan tegangan dan arus, yang mana, penekanan eksternal mungkin diperlukan.

Jika sekring modul putus lagi setelah diganti, masalahnya mungkin terletak pada batas arus keluaran modul telah terlampaui atau perangkat keluaran mengalami korsleting.

Pesanan Penutup PLC Terbaru

penutup PLC

Penutup PLC adalah kabinet yang digunakan untuk panel kontrol industri dan CPU internal. Penutup ini menjaga PLC dan perangkat elektronik sensitif lainnya dalam kondisi yang sangat baik. Penutup ini melindungi teknisi dari kontak dengan komponen yang bertegangan.

Penutup PLC

Penutup PLC memastikan keberlanjutan jangka panjang. Penutup ini dapat membantu pengoperasian semua komponen yang aman dengan baik.

Apa Saja Aplikasi Penutup PLC?

Enklosur PLC dirancang khusus agar dapat beroperasi dengan baik di dalam dan luar ruangan. Baik untuk distribusi daya listrik maupun teknik, enklosur PLC bekerja dengan sangat baik. Enklosur ini umumnya digunakan di:

- jalur produksi

- sistem konveyor

- kilang minyak

- otomatisasi dalam dan luar ruangan

Bagian apa saja yang terdapat pada enklosur PLC?

- catu daya

- router

- saklar

- mikrokontroler

- kabel listrik

- perangkat serat optik

- bagian lain.

Penutup PLC Melindungi Elektronik Dari:

- suhu tinggi

- kelembaban

- kelembaban

- debu, air, minyak

- guncangan dan getaran

- kekuatan mekanik

- lingkungan korosif.

Elemen Apa yang Dapat Memperpendek Umur Penutup PLC?

Panas berlebih dan kelembapan memengaruhi durasi pengoperasian penutup PLC Anda. Hal ini dapat menyebabkan kegagalan sistem yang serius. Hal ini dapat menyebabkan potensi sengatan listrik bagi operator.

Aspek Apa yang Perlu Dipertimbangkan dalam Memilih Bahan Penutup PLC yang Tepat?

Penutup PLC harus dirakit dari bahan-bahan terbaik. Penutup tersebut harus menawarkan:

- tahan cuaca

- keamanan anti pecah

- ketahanan benturan

- tahan gores

- ketahanan korosi

- Perlindungan sinar UV

- perlindungan suhu

Bahan Apa yang Digunakan dalam Memproduksi Penutup PLC?

Memilih material yang tepat untuk penutup PLC Anda memegang peranan penting dalam ketahanan dan keawetannya. Berikut ini adalah beberapa material yang digunakan dalam pembuatan penutup PLC:

Baja – baja merupakan material padat yang cocok untuk memproduksi penutup PLC. Beberapa kelebihannya adalah keserbagunaan dan fleksibilitasnya. Baja tahan api dan cuaca. Material ini dapat meningkatkan kualitas konstruksi.

Baja galvanis – Penutup PLC baja galvanis memiliki lapisan yang tahan lama. Lapisan ini memberikan perlindungan menyeluruh pada komponen listrik. Material ini menawarkan perawatan yang lebih rendah dan ramah lingkungan.

Baja tahan karat – Penutup PLC baja tahan karat memiliki estetika yang bersih dan berkelas. Penutup ini memberikan ketahanan tinggi terhadap karat dan korosi. Baja tahan karat dikenal karena ketahanannya terhadap benturan dan karakteristik kekuatannya. Penutup ini mudah dibersihkan dan dirawat. Namun, penutup ini merupakan material yang berat dan lebih mahal daripada material lainnya.

Aluminium – Penutup PLC aluminium tahan lama. Dapat menahan suhu tinggi. Penutup ini juga tahan terhadap korosi dan karat. Penutup ini lebih mahal dibandingkan penutup PLC plastik.

Baja Karbon – Penutup PLC dari baja karbon terjangkau dan kokoh. Namun sayangnya, bahan ini rentan terhadap karat. Anda harus mempertimbangkan aplikasinya terlebih dahulu sebelum memilih bahan ini.

Plastik Polikarbonat – Penutup PLC berbahan plastik polikarbonat lebih murah daripada bahan lain yang disebutkan di atas. Karena fitur ketahanan UV-nya, penutup ini cocok untuk aplikasi luar ruangan. Bahan ini memberikan ketahanan benturan yang lebih baik.

Apa yang Perlu Dipertimbangkan Sebelum Membeli Enclosure PLC?

Bahan Penutup

Jika Anda memilih penutup PLC yang terbuat dari bahan berkualitas tinggi, Anda dapat memastikan penggunaan yang tahan lama. Baja tahan karat, aluminium, dan baja galvanis adalah beberapa pilihan terbaik untuk penutup ini.

Dimensi Penutup

Perhatikan dimensi atau ukuran enklosur PLC. Dimensi enklosur akan bergantung pada peralatan yang akan Anda pasang di dalamnya. Enklosur dapat dirancang dengan kedalaman 16 hingga 20”, tinggi 62 hingga 78”, dan lebar 23 hingga 31”.

Kompatibilitas Penutup

Pertimbangkan kompatibilitas penutup dengan peralatan listrik Anda. Periksa peralatan apakah terpasang di dalam.

Fungsi Penutup

Enklosur PLC memiliki banyak fungsi. Pastikan Anda mengetahui apa yang ingin Anda capai dengan enklosur tersebut. Beberapa perusahaan lebih memilih enklosur PLC untuk melindungi peralatan listrik mereka. Sementara yang lain menggunakannya untuk menjaga kontrol mereka tetap teratur. Enklosur PLC juga memiliki fitur-fitur praktis tergantung pada aspek-aspek spesifik yang Anda butuhkan.

Aplikasi Lampiran

Anda perlu memastikan untuk aplikasi apa enclosure Anda ditujukan. Bergantung pada aplikasi enclosure, produsen dapat memutuskan enclosure PLC terbaik untuk Anda.

Perlindungan Penutup

Penutup PLC harus memenuhi standar sistem pemeringkatan NEMA dan IP. Hal ini menjamin perlindungan yang sangat baik terhadap bahaya aplikasi industri.

Apakah Penutup PLC Kustom Tersedia?

Ya tentu saja. Banyak produsen menyediakan spesifikasi khusus untuk memenuhi kebutuhan enklosur PLC Anda seperti:

- lebar

- kedalaman

- warna

- ruang rak

- desain pintu

- opsi yang dapat dikunci

- pilihan panel

- pelapisan/penyelesaian serbuk

- peringkat sertifikasi

Apa saja fitur penutup PLC?

Fitur penutup PLC

Enklosur PLC hadir dengan fitur-fitur yang unik. Enklosur ini cocok untuk kebutuhan spesifik Anda. Berikut ini adalah beberapa keunggulan enklosur PLC:

Fleksibilitas

Penutup PLC dibuat untuk menawarkan fleksibilitas. Penutup ini menghemat ruang dan dapat disesuaikan dengan jumlah ruang yang Anda gunakan.

Kemudahan Akses

Anda dapat mengakses perangkat elektronik dan kabel dengan mudah melalui penutup PLC. Penutup ini memungkinkan penggunaan komponen listrik Anda dengan baik. Penutup ini memiliki desain manajemen kabel atau kawat yang mudah. Penutup ini dapat dirancang dengan layar kecil untuk memantau atau mengendalikan proses dan tombol ON/OFF daya cepat di pintu.

Kualitas terbaik

Penutup PLC dibuat dari komponen yang tahan lama dan andal.

Peningkatan Efisiensi

Penutup PLC menawarkan peningkatan efisiensi pada perangkat elektronik Anda.

Hemat Biaya

Menggunakan penutup baja dapat menghemat biaya karena fitur perawatannya yang lebih sedikit. Penutup PLC akan bertahan lebih lama. Anda dapat menghemat uang dengan membeli penutup lain.

Ramah Lingkungan dan Dapat Didaur Ulang

Ketika penutup PLC mencapai masa pakainya, Anda dapat mendaur ulangnya. Penutup PLC dapat dibentuk menjadi penutup PLC baru. Penutup PLC mudah dibersihkan dan dirawat. Oleh karena itu, berbagai fasilitas pemrosesan dan manufaktur menggunakannya.

Instalasi Mudah

Pemasangan penutup PLC cepat dan mudah.

Aman dan Tahan Lama

Penutup PLC aman dan serbaguna. Aman untuk penanganan operator.

Tahan terhadap berbagai elemen seperti korosi, hama, dan api. Tahan terhadap kondisi yang keras termasuk suhu panas ekstrem dan iklim basah.

Perlindungan peringkat NEMA

Penutup PLC Peringkat NEMA

Standar peringkat NEMA memberi tahu kita jenis lingkungan tempat enklosur PLC dapat digunakan. Standar ini dapat meningkatkan keandalan dan keamanan produk ini.