KDM adalah produsen suku cadang pemotongan laser kelas dunia untuk berbagai aplikasi industri

Dirancang melalui mesin canggih dan prosedur modern kami

- KDM memiliki lebih dari 10 tahun dalam industri pembuatan suku cadang pemotongan laser terbaik

- KDM memiliki pemasok suku cadang pemotongan laser ramah lingkungan di Tiongkok

- Bagian pemotongan laser yang dirancang modern untuk melampaui beragam harapan Anda

- Layanan pelanggan tersedia 24/7

Pemasok Suku Cadang Pemotongan Laser Berpengalaman di Tiongkok

KDM menawarkan komponen pemotongan laser yang efektif dan berdaya tahan tinggi. Kami memastikan untuk memenuhi persyaratan pemrosesan untuk berbagai industri yang sangat dibutuhkan oleh sebagian besar klien. Dimensi komponen pemotongan laser yang akurat, tahan terhadap karat, suhu buruk, dan banyak lagi.

KDM memastikan pesanan komponen pemotongan laser Anda mencapai produk terbaik di pasaran.

Seri Suku Cadang Pemotongan Laser KDM

Kami dikenal sebagai produsen kompresor udara yang sempurna di Cina. Beragam kompresor udara ditawarkan untuk melampaui harapan Anda.

KDM bergerak di bidang manufaktur sistem CNC dengan berbagai macam pilihan untuk memenuhi kebutuhan spesifik Anda. Kami menawarkan sistem CNC dengan harga yang sangat terjangkau. Ditambah lagi, kami menawarkan sistem CNC yang terbuat dari bahan berkualitas.

Kami menyediakan berbagai platform kontrol berkualitas premium. Di Tiongkok, kami dikenal sebagai produsen platform kontrol berkualitas tinggi dengan platform modular. Beli platform kontrol di KDM!

Pemotong bingkai laser yang murah dan mudah dirawat tersedia di KDM. Jika Anda ingin membeli untuk keperluan bisnis Anda, pilihlah untuk membeli di KDM.

KDM adalah perusahaan manufaktur yang dikelola secara profesional dan berkembang pesat yang menawarkan berbagai macam kepala pemotong berkualitas dan mengesankan di Tiongkok. Tim desain kami yang terampil menyediakan kepala pemotong dengan biaya yang wajar.

KDM bergerak dalam bidang penyediaan generator laser bermutu tinggi kepada klien-klien kami yang berharga. Generator laser kami sangat dihargai oleh klien-klien kami karena daya tahan dan fleksibilitasnya.

Kirimkan Pertanyaan Anda tentang Kotak Surat Komersial KDM

KDM menyediakan solusi siap pakai untuk kebutuhan suku cadang pemotongan laser Anda. Teknisi dan desainer kami yang terlatih dapat membantu Anda memenuhi spesifikasi pemotongan laser yang ideal untuk kebutuhan proyek Anda.

- Stok tak terbatas yang akan memenuhi kebutuhan klien

- Bagian pemotongan laser ekonomis ditawarkan

- Mesin terbaru digunakan untuk memproduksi komponen pemotongan laser dalam jumlah besar

- Bagian pemotongan laser diuji dengan hati-hati oleh tim QC yang berpengetahuan luas

Produk Terkait dari Suku Cadang Pemotongan Laser

Bagian Pemotongan Laser KDM

Komponen pemotongan laser KDM memenuhi persyaratan pemrosesan berbagai industri.

Kami menawarkan komponen pemotongan laser dengan kualitas yang sangat baik.

Komponen pemotongan laser kami sangat diminati dan diapresiasi oleh sebagian besar klien berkat konstruksinya yang kokoh, kualitas terbaik, dan daya tahan yang lama.

Komponen pemotongan laser KDM didesain untuk servis dan perakitan sistem atau mesin yang kompleks.

Untuk memproduksi komponen pemotongan laser, teknisi terbaik kami telah menggunakan bahan baku berkualitas unggul.

Karena alasan itulah, komponen pemotongan laser yang kami tangani terjamin ketahanan dan kekuatannya.

Kami memiliki komponen pemotongan laser yang banyak digunakan untuk keperluan fabrikasi dan pengikatan di berbagai industri.

Produk yang ditawarkan memastikan dimensi yang akurat.

Komponen pemotongan laser kami tahan terhadap karat, suhu buruk, tekanan, dan faktor lainnya.

Di pabrik kami, Anda dapat menemukan berbagai bentuk, ukuran, dan desain komponen pemotongan laser yang sesuai dengan aplikasi Anda sesuai kebutuhan Anda.

Ditambah lagi, kami dapat menyesuaikan bagian pemotongan laser sesuai spesifikasi.

Komponen pemotongan laser KDM didesain untuk menahan suhu tinggi dan kondisi kerja ekstrem.

Menjadi pemasok dan produsen populer dalam industri ini, KDM mampu menawarkan berbagai macam suku cadang pemotongan laser berkualitas tinggi di seluruh dunia.

Dibuat di bawah bimbingan para profesional berkualitas kami yang memanfaatkan material bermutu tinggi dan teknologi modern.

Karena direkayasa secara presisi, komponen pemotongan laser KDM digunakan secara luas dalam industri elektronik dan otomotif.

Selain itu, sangat cocok untuk berbagai operasi industri.

Terlebih lagi, untuk memenuhi persyaratan spesifik pelanggan kami, KDM menawarkan komponen pemotongan laser standar.

Dengan bantuan para profesional kami yang ahli dan terampil serta fasilitas manufaktur yang canggih, kami dikenal dalam memasok dan memperdagangkan berbagai macam suku cadang pemotongan laser di China dan di seluruh dunia.

Komponen pemotongan laser yang kami tawarkan dibuat berdasarkan kebutuhan sempurna klien kami.

Keahlian kami ditingkatkan untuk komponen pemotongan laser khusus yang memenuhi standar mutu ISO 9001.

Komponen pemotongan laser yang kami tawarkan tersedia dalam berbagai tingkatan dan ukuran.

Diuji secara ketat dan diperiksa berdasarkan parameter kualitas apa pun untuk memastikan kualitasnya.

Selama lebih dari 10 tahun, kami menjadi pemasok dan produsen suku cadang pemotongan laser tepercaya di China yang diekspor ke negara mana pun.

Karena kami terdaftar pada sistem mutu ISO 9001, KDM menjamin kepada Anda bahwa semua komponen pemotongan laser yang kami tangani bebas cacat dengan toleransi kompak yang Anda butuhkan.

Untuk informasi lebih lanjut tentang suku cadang pemotongan laser kami, hubungi kami hari ini!

Komponen Pemotongan Laser – Panduan FAQ Lengkap

Pemotongan laser merupakan teknik pengerjaan logam yang cukup baru.

Ia memanfaatkan gaya dan menghasilkan panas laser untuk mencapai hasil yang paling akurat.

Jika Anda bertanya-tanya apa itu pemotongan laser dan bagaimana cara menggunakannya untuk menghasilkan komponen logam berkualitas tinggi, silakan teruskan membaca panduan Tanya Jawab ini.

Apa yang dimaksud dengan proses pemotongan laser?

Seperti yang mungkin Anda duga dari namanya, pemotong laser memanfaatkan laser untuk memotong berbagai bahan tanpa kontak.

Prosedur pemotongan laser banyak digunakan di berbagai industri karena hasil yang diperoleh berkualitas tinggi dan akurat.

Prosesnya sendiri dapat dijelaskan sebagai berikut:

- Sinar laser diarahkan melalui nosel ke benda kerja.

- Kombinasi panas dan tekanan menciptakan aksi pemotongan.

- Bahan tersebut meleleh, terbakar, menguap atau diterbangkan oleh pancaran laser, sehingga menghasilkan tepian dengan hasil akhir permukaan berkualitas tinggi.

Apa bahan utama yang digunakan untuk memproduksi komponen pemotongan laser?

Di KDM Steel, kami memiliki berbagai macam logam yang dapat digunakan untuk memproduksi komponen pemotongan laser:

- Baja (termasuk baja tahan karat).

- Nikel.

- Kuningan.

- Tembaga.

- Aluminium.

Spesialis kami terutama menggunakan lembaran logam saat memproduksi komponen pemotongan laser.

Seberapa tebal potongan laser dapat dilakukan?

Namun, proses ini agak terbatas pada ketebalan material yang dapat dipotong.

Berbicara tentang laser 4.000 watt, baja karbon 3/8 inci biasanya merupakan baja paling tebal yang digunakan.

Jika kita berbicara tentang laser berdaya 6.000 watt, ketebalan material yang sama dapat ditingkatkan hingga 1/2 inci.

Catatan: perlu diingat bahwa nilai yang disebutkan di atas merupakan perkiraan dan merujuk pada satu jenis material saja (dalam hal ini, baja karbon).

Angka-angka tersebut berbeda secara signifikan dari satu bahan ke bahan lainnya, sehingga Anda mungkin memerlukan sekitar Baja KDM kapasitasnya secara tepat.

Dalam industri apa saja komponen pemotongan laser dapat digunakan?

Apa saja persyaratan untuk komponen di berbagai industri?

Pemotongan laser dapat digunakan secara efektif di berbagai industri termasuk elektronik, otomotif, medis, pengerjaan logam, percetakan, pengemasan, Sistem Pengkondisian Udara dan Pendingin (HVAC) dan industri khusus lainnya.

Mari kita lihat lebih dekat beberapa di antaranya.

# 1. Industri kedirgantaraan

Area yang luas ini merupakan salah satu pemanfaatan rekayasa presisi terbesar, bergantung pada pemotongan logam dengan laser karena ketepatan dan fleksibilitasnya.

Pesawat dapat terdiri dari bagian-bagian yang sangat kecil dengan lubang-lubang mikroskopis yang perlu dibor.

Paduan aluminium tugas berat dan berbagai logam langka sering kali diharuskan dipotong dengan zona efek panas terendah, serta dengan hasil akhir yang sempurna.

Adalah logis bahwa tidak semua mesin pemotong dapat digunakan untuk memenuhi kebutuhan khusus industri kedirgantaraan.

Akan tetapi, karena akurasinya yang tinggi, pemotong laser sangat cocok untuk aplikasi semacam itu.

Selain produksi pesawat terbang, industri ini juga menggunakan pemotongan laser untuk segala hal mulai dari lapisan ruang bakar, hingga detektor logam, troli, konveyor, dan lemari besi.

# 2. Industri otomotif

Seperti halnya contoh sebelumnya, industri otomotif tidak dapat berjalan tanpa komponen-komponen kecil dan rumit yang direkayasa secara andal dengan bantuan metode pemotongan laser.

Pemotongan laser dapat digunakan untuk menghasilkan berbagai bentuk dengan rapi.

Yang lebih penting lagi, pemotong laser mampu memproses Detail 3D untuk sistem pembuangan, mesin, dan sistem mobil lainnya.

# 3. Elektronik

Kemampuan unik yang telah disebutkan untuk memotong bagian yang rumit dan komponen kecil membuat pemotong laser menjadi alat yang ideal untuk industri elektronik.

Produk elektronik menjadi semakin kecil setiap tahunnya, dan itulah tugas mesin pemotong laser ultra-presisi.

Karena pemotong laser sangat akurat, mereka praktis tidak memerlukan ruang ekstra untuk memotong komponen apa pun.

Hal ini memungkinkan hal-hal seperti papan sirkuit Dan keripik diproduksi dalam dimensi sekecil mungkin.

Jangan lupa bahwa pemotong laser juga digunakan untuk memproduksi produk elektronik jadi, seperti casing logam yang dipoles halus untuk ponsel, laptop, dan komputer pribadi.

# 4. Alat medis

Ketika kehidupan bergantung pada kualitas peralatan, konsistensi dan ketepatan adalah suatu keharusan.

Pembuatan peralatan medis yang tepat adalah salah satu penggunaan pemotong laser yang paling sering, dan mungkin paling dibutuhkan oleh masyarakat kita.

Misalnya, stent bermutu tinggi yang digunakan untuk menghilangkan nyeri akibat batu ginjal dan tindakan pengendalian kelahiran secara rutin dipotong dengan laser.

Laser dibutuhkan untuk memproduksi berbagai macam perlengkapan rumah sakit, seperti rangka tempat tidur dan troli dari baja tahan karat, serta suku cadang dan braket mesin aluminium, pembuat rangka katup, pembuat reamer tulang, klip pembuluh darah, dan poros fleksibel.

Seperti halnya industri kedirgantaraan, sektor medis sering kali membutuhkan penggunaan logam eksotis yang sulit dipotong.

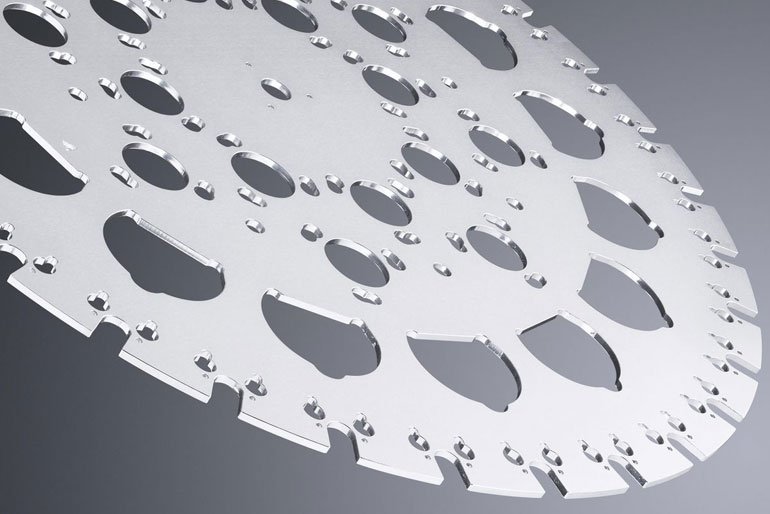

Bagaimana dengan ukuran komponen pemotongan laser yang diproduksi oleh KDM Steel?

Apakah ada beberapa batasan?

Bila membahas tentang ukuran komponen pemotongan laser, sebagian besar perusahaan berbicara tentang fitur pemotong laser yang luar biasa untuk memotong komponen kecil.

Akan tetapi, lebih penting untuk mengetahui ukuran maksimum komponen, karena berbagai industri bergantung pada komponen dengan ukuran berbeda.

Misalnya, industri medis paling sering membutuhkan komponen kecil dan berbagai peralatan medis, misalnya pisau bedah, pinset, klem, dan lain-lain.

Di sisi lain, industri kedirgantaraan mungkin memerlukan komponen kecil dan besar.

Apa masalahnya dengan komponen yang besar, mungkin Anda bertanya?

Itu berasal dari konstruksi pemotong laser: setiap mesin memiliki alas yang dikenal, tempat potongan logam diletakkan untuk pemotongan lebih lanjut.

Dan seperti yang mungkin Anda duga, ukuran tempat tidur berbeda dari satu mesin ke mesin lainnya.

Di KDM Steel, ukuran alas pemotongan laser adalah 18” x 32”, yang merupakan ukuran lembaran maksimum yang dapat kami potong.

Bisakah KDM Steel memproduksi komponen pemotongan laser 3D?

Staf KDM Steel dilengkapi dengan 10 jenis mesin pemotong laser baja tahan karat, yang memiliki berbagai kemampuan manufaktur.

Mesin pemotong laser kami dapat dengan mudah memproses bahan tipis dan tebal lembaran logam.

Terakhir, di KDM Steel, kami dapat melakukan pemotongan laser 2D dan 3D dengan cara yang sama presisinya.

Seberapa akurat pemotongan dengan laser saat membuat komponen?

Jawaban singkatnya sangat akurat.

Dalam praktiknya, keakuratan pemotong laser merupakan keunggulan utama dibandingkan mesin pemotong lainnya.

Pemotong laser mampu membuat potongan yang presisi, sehingga bagian akhir akan terlihat bersih dan halus.

Ketepatan pemotong laser juga memberi Anda keuntungan lain: berkat pemrosesan yang lancar, Anda dapat menempatkan lebih banyak bagian pada logam kosong.

Dengan kata lain, Anda bisa mendapatkan lebih banyak produk dari sepotong bahan.

Untuk pemrosesan yang lebih baik, rasio intensitas pemotong laser dan kecepatan pemotongan dapat disesuaikan.

Jadi, apa pun bahan yang Anda potong, Anda dapat memperoleh hasil akurat yang sama.

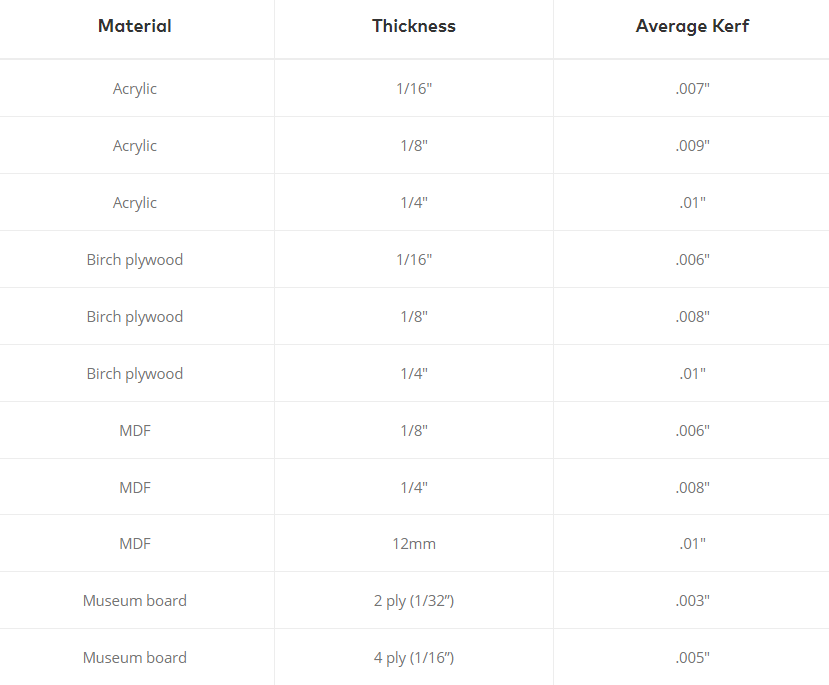

Meskipun sinar laser lebih tipis daripada alat pengerjaan logam lainnya, tetap saja ia memiliki ketebalan.

Saat laser memotong material kosong, beberapa bagian material mungkin hilang karena meleleh.

Bagian yang berbentuk ketebalan ini disebut garitan.

Untuk sebagian besar aplikasi pemotongan laser, nilai ini mungkin tidak penting.

Namun, bila kita berbicara tentang detail kecil dan proyek khusus lainnya, penyesuaian gambar untuk keratan laser mungkin diperlukan.

Misalnya, jika suatu desain memiliki slot dan mengisi komponen yang mengandalkan gesekan material, penyesuaian terhadap keratan laser akan menjadi ide yang bagus.

Berikut ini adalah daftar keratan rata-rata untuk beberapa bahan dan ketebalan yang kami tawarkan.

Angka-angka ini digunakan sebagai pedoman untuk mendasarkan desain Anda dan bukan pada pengukuran absolut.

Bila perlu, Anda bisa mendapatkan beberapa sampel dan membuat prototipe desainnya terlebih dahulu, lalu menyempurnakannya sebagaimana mestinya.

Apakah ada berbagai jenis pemotong laser?

Mesin laser mana yang terbaik untuk memotong bagian logam?

Ada empat jenis utama pemotong laser yang tersedia:

- Pemotong laser CO2 (terutama digunakan untuk memotong, mengukir, dan melubangi).

- Pemotong laser neodymium (Nd) (digunakan untuk prosedur berenergi tinggi dan pengulangan rendah, serta untuk pemboran).

- Pemotong laser yttrium aluminum garnet (Nd-YAG) yang didoping neodymium (sama dengan laser Nd dalam hal gaya tetapi Nd-YAG digunakan untuk pemboran dan pengukiran yang memerlukan daya tinggi).

- Pemotong laser serat (terbuat dari "laser benih", lalu diperkuat melalui serat kaca khusus. Laser memiliki intensitas dan panjang gelombang yang mirip dengan laser neodymium, tetapi karena cara pembuatannya, perawatannya lebih sedikit).

Perlu disebutkan bahwa ketiga jenis laser tersebut di atas juga dapat digunakan untuk pengelasan.

Laser CO2 digunakan untuk pemotongan industri berbagai bahan seperti kayu, baja ringan, kaca, akrilik, kulit, kertas, lilin, plastik, dan berbagai kain.

Prinsip kerjanya berdasarkan campuran gas karbon dioksida yang dirangsang oleh listrik.

Jenis laser CO2 yang paling populer adalah yang menggunakan frekuensi radio metode.

Sementara laser CO2 bekerja dengan bantuan gas, prinsip kerja laser Nd dan Nd-YAG didasarkan pada pemanfaatan bahan kristal.

Pemotong laser semacam ini banyak digunakan untuk memotong logam dan keramik karena daya yang dimilikinya lebih besar.

Dipompa oleh dioda, laser ini mengandung komponen yang sangat mahal yang harus diganti setelah 15.000 jam penggunaan.

Jadi, masuk akal jika penggunaan pemotong laser kristal jauh lebih mahal daripada pemotong CO2.

Bisakah Anda memberi saran tentang cara mendesain komponen pemotongan laser?

# 1. Pengerasan terlokalisasi

Laser memotong dengan cara melelehkan atau menguapkan logam.

Hal ini dapat menimbulkan masalah saat memotong bahan yang dapat diberi perlakuan panas, karena area di sekitar bagian tersebut akan menjadi keras.

Lubang yang dipotong dengan laser pada baja tahan karat atau baja paduan yang dapat diberi perlakuan panas dan memerlukan pemesinan (penyadapan, penenggelaman, atau reaming) bisa sangat merepotkan.

Dengan cara yang sama, desainer dapat menggunakan karakteristik ini untuk keuntungan mereka saat suatu produk harus dikeraskan agar tahan aus.

# 2. Tepi meruncing

Laser paling akurat saat berkas cahaya koheren memasuki benda kerja.

Saat sinar menembus bagian tersebut, cahaya menyebar dan menciptakan kondisi lancip di tepi yang serupa namun berlawanan dengan “breakout” di bagian yang digeser atau ditusuk.

Lubang pada sisi benda kerja tempat keluarnya sinar laser umumnya berdiameter lebih kecil daripada sisi masuk.

Oleh karena itu, perancang harus mempertimbangkan secara cermat penggunaan akhir komponen dan, pada sejumlah kasus, mungkin harus menentukan sisi mana komponen tersebut harus dipotong.

# 3. Ukuran minimum melalui fitur

Sinar laser pemotongan difokuskan hingga sekitar 0,010 inci (0,2 mm) dan karena itu mampu memotong lubang dan fitur dengan jari-jari mendekati 0,030 inci (0,76 mm).

Batasan yang berlaku untuk penindikan atau pemblokiran dengan pukulan dan cetakan, seperti hubungan antara ukuran lubang minimum dan ketebalan material, atau jarak minimum antara fitur untuk menghindari distorsi, tidak berlaku saat pemotongan laser.

# 4. Mikrotab

Menahan bagian dalam lembaran selama pemrosesan, umumnya dilepaskan setelah pemrosesan.

Dapat ditempatkan secara strategis sehingga tidak perlu dipindahkan, sehingga menghemat biaya.

Ukuran umum mikro-tab adalah 0,25 mm–0,5 mm.

Karena tidak ada gaya mekanis yang diterapkan, lebar material yang tersisa di antara fitur potongan mungkin sangat sempit tanpa terjadi distorsi selama pelepasan logam.

Aplikasi tipikal akan berupa slot ventilasi yang diberi jarak rapat pada permukaan yang penting secara visual.

Catatan: jika Anda ingin KDM Steel menggunakan gambar Anda, pastikan gambar tersebut hanya berisi garis-garis yang harus dipotong.

Meskipun spesialis kami juga akan memeriksa gambar Anda sebelum mulai mengerjakannya, Anda akan bertanggung jawab atas masalah yang berhubungan dengan gambar tersebut.

Apa itu pola pemotongan laser?

Dengan kata sederhana, pola pemotongan laser merupakan gambar siap pakai tentang bagaimana lembaran logam perlu dipotong.

Seperti yang Anda duga, sejak pengerjaan logam ditemukan, manusia telah memotong banyak sekali komponen yang mungkin mirip dengan komponen yang Anda butuhkan saat ini.

Jadi tidak perlu membuat gambar terpisah: Anda cukup mendapatkan salah satu pola pemotongan laser dari Internet dan mengirimkannya ke spesialis KDM.

Kami juga memiliki pola kami sendiri, jadi dalam sebagian besar kasus, tidak perlu memproduksi desain komponen masa mendatang.

Dapatkah Anda merekomendasikan perangkat lunak untuk menghasilkan desain bagian pemotongan laser?

Jika Anda ingin menggambar bagian 2D, kami sangat merekomendasikan perangkat lunak berikut:

- CorelDRAW (perangkat lunak desain grafis dengan banyak alat dan aplikasi).

- Adobe Ilustrator (perangkat lunak canggih yang digunakan untuk membuat desain berkualitas tinggi).

- Bahasa Indonesia: AutoCAD (perangkat lunak gambar yang hebat, terutama digunakan oleh para insinyur dan arsitek untuk membuat gambar terperinci dan representasi produk).

- Inkscape (opsi sumber terbuka gratis untuk membuat desain grafis sederhana).

- DraftSight (opsi gratis untuk solusi desain dan perancangan 2D profesional).

- Bahasa Inggris LibreCAD (perangkat lunak sumber terbuka gratis, program CAD 2D berbasis komunitas).

Jika ingin mendesain komponen 3D, Anda dapat mencoba menggunakan perangkat lunak berikut:

- Solidworks (rekayasa perangkat lunak desain 3D dengan berbagai paket untuk membantu dalam desain untuk aplikasi tertentu).

- Penemu Autodesk (perangkat lunak desain mekanik profesional yang digunakan untuk membuat dan mengoptimalkan sistem yang dirancang).

- Autodesk Fusion (platform CAD berbasis cloud yang digunakan untuk membantu desainer melalui proses rekayasa dan manufaktur).

- Autodesk 123D Membuat (perangkat lunak gratis yang memungkinkan Anda mengimpor model 3D dan mengirisnya menjadi lembaran potong laser yang dapat dipotong dan dirakit).

Apa pun jenis perangkat lunak yang digunakan, harap diingat beberapa format file yang paling umum meliputi:

- AutoCAD DXF.

- EPS di Adobe Illustrator.

- CDR oleh CorelDRAW.

- DWG oleh AutoCAD.

- SVG dengan XML.

- AI oleh Adobe Illustrator.

Bisakah KDM Steel melakukan pemotongan laser raster dan pemotongan vektor?

Sebelum menjawab pertanyaan tersebut, mari kita pahami dulu definisi laser rastering dan pemotongan vektor.

# 1. Pemotongan vektor

Selama operasi pemotongan, kepala pemotong menembakkan laser terus-menerus ke material untuk mengirisnya.

Untuk mengetahui di mana harus memotong, penggerak pemotong laser membaca semua jalur vektor pada bagian yang dirancang.

Setelah Anda mengirim berkas Anda ke pemotong laser, hanya garis yang terdaftar sebagai satu-satunya garis rambut atau grafik vektor dengan ketebalan garis sekecil mungkin yang akan dipotong oleh laser.

Semua grafik lainnya, seperti gambar atau garis yang lebih tebal, akan di-raster, yang akan kami jelaskan sebentar lagi.

Laser, jika dilengkapi dengan pengaturan yang tepat, akan memotong material Anda, jadi pemotongan vektor biasanya digunakan untuk memotong garis luar bagian serta fitur atau lubang yang ingin Anda potong dari material.

# 2. Rasterisasi laser

Rastering sangat berbeda dari pemotongan vektor; alih-alih memotong benda kerja, laser akan membakar lapisan atas material yang Anda potong untuk membuat gambar dua warna (dan terkadang skala abu-abu) menggunakan efek raster.

Untuk raster material, laser biasanya akan diatur pada daya yang lebih rendah dibanding saat memotong material vektor, dan bukannya memancarkan sinar berdenyut, ia menciptakan titik-titik halus pada DPI (titik per inci) tertentu sehingga laser tidak benar-benar memotong hingga tembus.

DPI berkorelasi langsung dengan resolusi gambar dan memengaruhi seberapa halus tampilan gambar, persis seperti resolusi gambar pada komputer.

Dengan menyesuaikan DPI Anda dapat mengontrol efek laser pada material.

Rastering pada beberapa material hasilnya sangat jelas, sementara pada material lain Anda mungkin tidak mendapatkan hasil yang persis seperti yang Anda harapkan.

Sebelum Anda melakukan raster untuk pertama kalinya, pastikan Anda bereksperimen dengan pengaturan hingga Anda memperoleh efek yang diinginkan.

Catatan: KDM Steel dapat melakukan semua operasi pengerjaan logam yang dapat dibayangkan, termasuk pemotongan vektor dan rastering laser.

Bisakah Anda mengukir bagian pemotongan laser?

Meski pemotongan dan pengukiran merupakan dua proses laser yang terpisah, keduanya memiliki banyak kesamaan. Dengan demikian, pengaturan laser pemotongan tunggal juga dapat digunakan untuk mengukir material dengan laser.

Laser pemotongan memberi pengguna kendali penuh dalam hal intensitas sinar, durasi, dan keluaran panas, artinya laser dapat dimanipulasi untuk bekerja dengan berbagai material dan untuk berbagai proses.

Walau proses pemotongan dan pengukiran serupa, keduanya memiliki perbedaan penting.

Pertama dan terutama, pemotongan laser melibatkan pemotongan suatu bahan, baik untuk memangkas ukurannya atau membuat bentuk.

Di sisi lain, pengukiran dengan laser berkaitan dengan meninggalkan tanda yang dalam pada suatu material, yang sering digunakan untuk hal-hal seperti kode batang pada suatu barang.

Perbedaan antara pelaksanaan proses fisik sebenarnya terletak pada lensa laser.

Untuk proses pengukiran laser, Anda akan menemukan bahwa lensa laser lebih pendek, yang memberikan ukuran titik yang lebih halus dan lebih tepat.

Karena itu, kualitas ukirannya meningkat.

Pemotongan laser, di sisi lain, menggunakan lensa laser yang lebih panjang, yang lebih baik untuk menghasilkan potongan, terutama pada logam dan bahan yang lebih tebal.

Tidak jarang jika Anda harus melakukan pemotongan dan pengukiran pada objek atau barang yang sama, misalnya memotong bagian mobil lalu mengukir nomor seri di sana.

Di KDM Steel kami dapat melakukan prosedur pemotongan dan pengukiran laser dengan sukses.

Pemotongan laser, pemotongan plasma, pemotongan mekanis – cara mana yang lebih baik saat membuat berbagai komponen?

Meskipun pemotongan plasma dan pemotongan laser menawarkan serangkaian manfaat yang unik, teknik yang ideal untuk aplikasi tertentu akan bergantung pada spesifikasi pekerjaan yang sedang dikerjakan.

Untuk aplikasi yang memerlukan toleransi bagian yang ketat, pemotongan laser biasanya ideal, karena memanfaatkan berkas cahaya yang sangat terfokus untuk menyelesaikan pemotongan.

Pemotongan laser juga cocok untuk bagian yang memerlukan pemotongan presisi atau diameter lubang kecil yang berkaitan dengan ketebalan material.

Pemotongan laser biasanya digunakan untuk logam yang lebih tipis, sementara pemotong plasma dapat menangani lembaran dan pelat logam tebal.

Kebanyakan pemotong plasma modern dapat menangani logam setebal 80 mm.

Untuk bagian yang memerlukan bentuk sederhana dan langsung tanpa potongan atau takik yang rumit, pemotongan plasma merupakan pilihan yang lebih baik.

Pemotongan plasma juga dapat memotong logam dengan permukaan reflektif, yang tidak dapat ditangani oleh laser.

Ditambah lagi, mesin plasma dapat digunakan untuk berbagai keperluan, seperti menggores, memotong, mengelas, dan mengukir.

Peralatan pemotongan plasma umumnya lebih hemat biaya daripada mesin laser — terutama jika menangani model kelas atas — dan memastikan replikasi komponen berkualitas tinggi.

Meskipun pemotong plasma memiliki keratan yang lebih kecil daripada pemotong laser – yang berarti lebih sedikit material yang hilang selama proses pembuatan profil – pemotong laser memungkinkan toleransi yang sedikit lebih ketat.

Baik pemotong plasma maupun laser dapat dengan mudah diintegrasikan dengan alat CAD/CAM.

Karena pemotongan laser tidak hanya memotong material tetapi juga memberikan hasil akhir pada suatu produk, sehingga dapat dikatakan bahwa pemotongan laser adalah proses yang lebih efisien dibandingkan dengan alternatifnya, pemotongan mekanis.

Dalam pemotongan laser, kemungkinan terjadinya penandaan atau kontaminasi yang tidak disengaja sangat kecil karena tidak ada kontak langsung antara material dan perangkat laser.

Selain itu, laser menghasilkan zona yang terkena panas lebih kecil, sehingga mengurangi risiko deformasi dan pembungkusan material di lokasi pemotongan.

Namun, pemotongan laser dapat menjadi metode fabrikasi yang sangat mahal dan rumit.

Sebaliknya, metode mekanis sangat hemat biaya dan dapat dengan mudah dimasukkan ke dalam layanan manufaktur.

Tidak seperti peralatan laser yang memerlukan sumber energi yang kuat, peralatan mekanis memerlukan sumber energi yang lebih sedikit dan tidak mengonsumsi energi secepat peralatan laser.

Perangkat laser sebagian besar merupakan peralatan periferal dan harganya mahal.

Mesin seperti lensa, seng selenida, dan cermin emas menghasilkan biaya tambahan, meskipun demikian, mereka sangat penting untuk metode pemotongan laser.

Saat memilih antara pemotongan mekanis dan laser, penting untuk diingat bahwa kedua proses ini tidak saling eksklusif.

Memilih salah satu tergantung pada apa yang menjadi prioritas Anda, menghemat biaya dan energi atau mengurangi kemungkinan terjadinya deformasi dan kerusakan pada material tertentu.

Bagaimana cara memproses permukaan suatu bagian setelah pemotongan laser?

Awalnya, semua logam kosong datang dalam keadaan belum dipoles, sebagai potongan logam mentah.

Setelah proses pemotongan laser selesai, semua bagian logam dapat dipoles untuk mencapai desain terbaik.

Hal penting lain yang dapat dilakukan oleh spesialis KDM Steel adalah pengukiran: setelah kami memotong bagian logam sesuai gambar Anda, kami dapat mengukir semacam tanda pada permukaannya.

Sebenarnya, ukiran merupakan alat hebat bagi merek untuk mengindividualisasikan masing-masing bagian logam.

Bisakah laser menimbulkan kerusakan pada komponen tersebut?

Dalam beberapa kasus, ya.

Meskipun mesin pemotong laser industri dilengkapi dengan berbagai mekanisme keselamatan, tetap saja ada kemungkinan kerusakan signifikan terjadi, tidak hanya pada bagian logam tetapi juga pada operator manusia.

Itulah sebabnya spesialis KDM Steel menjalani program pelatihan tertentu sebelum mereka dapat mulai bekerja dengan pemotong laser.

Berbicara mengenai kerusakan pada bagian logam, segalanya menjadi hampir aman, terutama di era modern.

Berkat solusi konstruktif khusus, pemotongan laser merupakan proses non-kontak dan menggunakan sinar yang sangat presisi pada area yang menjadi fokusnya.

Jadi kerusakan akibat panas minimal pada area material di sekitarnya.

https://youtu.be/SG8h1Ykf1lc