Coulée d'acier inoxydable : le guide complet

Avez-vous hâte de vous lancer dans le secteur du moulage en acier inoxydable ?

Quelle est votre expérience dans ce domaine ?

Aujourd’hui, je veux vous montrer comment couler de l’acier inoxydable avec succès.

Je sais, cela peut sembler un processus industriel complexe, mais je vais tout simplifier pour vous.

Alors, avant même d’entrer dans les détails du moulage en acier inoxydable, voici un bref aperçu de ce que vous apprendrez.

Regardez ça :

- Quelle est la signification du moulage en acier inoxydable ?

- Les meilleures nuances d'acier inoxydable pour la coulée

- Méthodes de moulage de l'acier inoxydable

- Processus de moulage en acier inoxydable étape par étape

- Contrôle des défauts de l'acier inoxydable lors de la coulée

- Normes et contrôle qualité de la fonderie d'acier inoxydable

- Facteurs affectant le coût de la coulée d'acier inoxydable

- Applications de la coulée d'acier inoxydable

- Forgeage et moulage d'acier inoxydable

- FAQ sur la coulée d'acier inoxydable

- Entreprise de moulage d'acier inoxydable – KDM Steel

Eh bien, cela va être un guide détaillé sur le moulage en acier inoxydable.

Continuez à lire pour en savoir plus. Allons-nous commencer ?

Qu'est-ce qu'un moulage en acier inoxydable ?

Il s’agit d’une pratique industrielle qui implique la formation d’un produit final en introduisant de l’acier inoxydable fondu dans un moule ou une combinaison de cavités de moule.

Dans un premier temps, les cavités du moule sont construites selon les formes prévues que le produit final doit prendre.

Ensuite, le type d’acier inoxydable requis est chauffé à haute température jusqu’à son point de fusion souhaité.

Cela transformerait ensuite le métal solide en un état liquide.

Enfin, le métal en fusion est versé dans la cavité, refroidi puis se solidifie jusqu'à obtenir la forme finale.

Le produit est ensuite extrait pour être nettoyé.

Pièces moulées en acier inoxydable – Photo avec l'aimable autorisation de Off Shore Direct Metals

Certaines mesures exemplaires peuvent être entreprises après la solidification, comme le traitement thermique.

Les inspections sont également essentielles pour vérifier si les produits possèdent les propriétés souhaitées telles que prescrites par l’acheteur.

Comme nous le verrons plus tard, le processus de moulage est séquentielle et implique différentes mesures.

Alors, comment ça se passe ? moulage en acier inoxydable différer de moulage forgé?

C'est l'une des questions les plus fréquemment posées.

Les moulages en acier inoxydable peuvent être composés de nombreuses compositions chimiques, contrairement aux moulages forgés qui peuvent n'avoir qu'un seul composant chimique majeur.

En outre, les moulages forgés sont produits mécaniquement par des moyens simples tels queroulement etforgeage dans le produit final.

Ceci s'oppose aux moulages en acier qui prennent la forme de moules simplement en les versant dans la cavité du moule.

Pour ces raisons, les pièces moulées en acier présentent des qualités exemplaires par rapport aux pièces moulées forgées, en particulier lorsqu'elles sont exposées à des conditions difficiles variées.

Cela étant dit, passons au segment suivant.

Donc,

Quelles sont les meilleures nuances d’acier inoxydable pour le moulage ?

Avant cela, notez que l’acier est un alliage métallique composé principalement de fer et de carbone ainsi que d’autres éléments.

Cependant, l'acier inoxydable est un alliage composé d'une grande quantité de chrome, généralement non inférieure à 10,5 % en masse.

Le reste de la masse est composé de fer.

Notamment, chrome est responsable de la résistance à la corrosion et donc toute augmentation de chrome rendrait le métal plus résistant à la corrosion.

De plus, outre le chrome, l'acier inoxydable est également composé d'autres ingrédients tels que :

- Molybdène

- Nickel

- Titane

- Cuivre

- Azote

- Phosphore etc.

Parmi tous ces composants mineurs, le molybdène est absolument unique.

Pourquoi?

Il améliore considérablement la résistance à la corrosion de l’acier inoxydable.

Aussi, molybdène est le produit chimique distinctif qui différencie les deux types d’acier inoxydable les plus couramment disponibles.

Ces types sont l’acier inoxydable 304 et l’acier inoxydable 316 – je parlerai des deux plus tard dans ce guide.

Il est donc évident qu’il existe plusieurs types d’acier inoxydable en dehors des deux types courants mentionnés.

La différence entre eux réside dans leur composition d’alliage distincte en raison de la différence de composition chimique et également de leurs propriétés physiques variées.

Cela mis à part.

Avant de commencer le processus de moulage, il est prudent de choisir d’abord les types d’acier inoxydable les plus appropriés.

N'oubliez pas que votre objectif principal en matière de casting est « la production de moulages de qualité ».

Par coïncidence, la qualité des moulages dépend du type d’acier inoxydable utilisé.

Par conséquent, les meilleures qualités pour le moulage sont :

- Acier inoxydable 304

- Acier inoxydable 316

Notez que ces deux types de métaux appartiennent tous à série de classe 300 de l'acier inoxydable.

Ce qui signifie qu'il s'agit d'alliages chrome-nickel.

Jetons un œil à chacun d’eux.

un) Acier inoxydable 304

Cette nuance appartient au groupe des aciers inoxydables austénitiques.

Qu'est-ce que l'acier inoxydable austénitique ?

Eh bien, ce groupe est constitué d'acier inoxydable à structure cristalline cubique microstructurée et à faces centrées.

Il s’agit d’ailleurs de la plus grande catégorie d’aciers inoxydables.

Ils représentent en réalité 75 % de tout l'acier inoxydable.

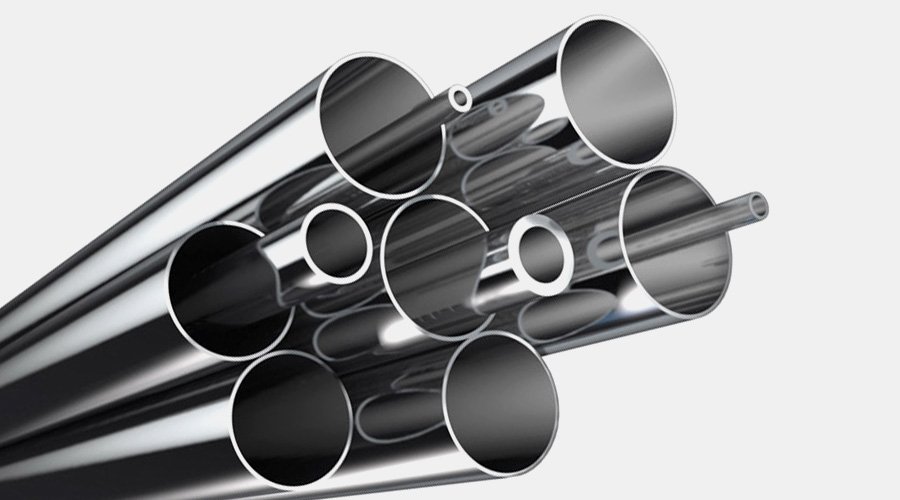

Tubes en acier inoxydable 304

Le SS304 est également communément appelé groupe 18/8.

Pourquoi?

Parce qu'il comprend du chrome et du nickel comme principaux contenus non ironiques d'environ 18% et 8 % respectivement.

Voici quelques caractéristiques notables de cette catégorie :

Il est très résistant à la corrosion résultant de diverses conditions environnementales ou atmosphériques.

Par conséquent, il est capable de résister à la plupart des agents oxydants tels que les solutions acides présentes dans l’environnement.

Cependant, il convient de noter que l'acier inoxydable 304 est sensible à la corrosion lorsqu'il est exposé à certaines conditions extrêmes telles que :

· Solutions de chlorure chaudes qui à leur tour entraînent une corrosion caverneuse

Les ions chlorure contenus dans cette solution forment des zones chimiques pénétrantes qui contournent la barrière oxydée du chrome.

Notez que cette barrière sert de bouclier protecteur contre toute réaction chimique externe indésirable qui pourrait dégrader le métal.

En raison de la formation de zones chimiques, les parties internes situées sous la couche protectrice sont ensuite compromises.

· Les zones climatiques salines comme les plaines côtières

En raison de ces limitations associées à l’acier inoxydable 304, le type 316 est un substitut fiable pour vous.

Surtout dans les cas où des conditions sévères de chlorure ou de solution saline sont impliquées.

Considérons maintenant les utilisations courantes de ce métal.

Applications de l'acier inoxydable 304

Ce métal est largement utilisé pour la fabrication de :

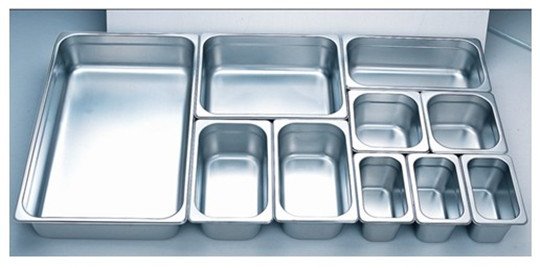

JE. Articles ménagers – principalement des appareils de cuisine et des équipements de transformation des aliments. Cela est dû au fait que ce métal est durable et peut également être désinfecté.

II. Matières premières industrielles – par exemple, pièces de machines, portes etc.

Pièces moulées en acier inoxydable

Il existe également quelques classes mineures d'acier inoxydable 304, à savoir : 304 H et 304 L.

Cependant, ils contiennent les mêmes composants en chrome et en nickel que le type 304.

De plus, ils sont également résistants à la corrosion.

Le « H » ici indique que le 304 H a une teneur en carbone légèrement plus élevée (0,04 – 0,1).

Le rendant adapté à une utilisation dans des procédures impliquant des applications à haute température et nécessitant un certain degré de résistance.

Le type 304 L a une composition en carbone faible ou inférieure, au plus 0,03 % de la masse totale.

Par conséquent, il est largement moins sensibilisé lors du soudage.

La sensibilisation dans ce contexte fait référence à la formation de carbures de chrome sur les joints de grains.

Cela se produit lorsque l'acier inoxydable est soumis à des températures extrêmes, identiques à celles des procédures de soudage.

Les carbures de chrome résultants minimisent considérablement la résistance à la corrosion du métal, en particulier le long des limites des grains.

C'est pour cette raison que l'acier inoxydable 304 L est adapté à vos procédés de soudage.

b) Acier inoxydable 316

Ce type de métal est la forme d'acier inoxydable la plus couramment disponible après le type 304.

Par coïncidence, les 304 et 316 possèdent des propriétés physiques et mécaniques très similaires.

La principale différence, comme mentionné précédemment, réside dans la présence de molybdène.

L'acier inoxydable 316 contient environ 3 % de molybdène.

Tout comme le 304, l'acier inoxydable 316 possède également une variété distincte de types différents, notamment le 316 L, F et H.

Acier inoxydable moulé

Encore une fois, chaque type est légèrement différent en raison de leurs compositions chimiques diverses.

Le 316 L est le type avec la plus petite quantité de carbone.

Encore une fois, il s’agit du type préféré pour de nombreuses pratiques de soudage car il ne présente aucune sensibilisation, comme indiqué précédemment.

En outre, il convient aux applications impliquant des plages de températures plus élevées et des risques de corrosion plus importants.

Pour cette raison, il est couramment utilisé dans les travaux maritimes et dans les industries de la construction.

Le grade 316 H, contrairement au L, contient des traces de carbone plus élevées, ce qui lui confère une résistance exemplaire même à haute température.

Voici les caractéristiques de l'acier inoxydable 316 :

I. Résistance parfaite à la corrosion – grâce à l’inclusion de molybdène, il est plus résistant aux facteurs très chroniques, en particulier aux solutions chlorées et aux conditions salines. N’oubliez pas que cette propriété le rend finalement supérieur au 304.

II. Il possède d’excellentes propriétés de formage et de soudage.

III. Il est simple à rouler et à casser, notamment pour la formation de différentes pièces destinées à être utilisées dans des applications industrielles.

Applications de l'acier inoxydable 316

I. Applications industrielles de traitement chimique – ceci est dû à sa résistivité et à son aptitude à être utilisé dans des conditions acides.

II. Fabrication d’équipements médico-chirurgicaux dans l’industrie pharmaceutique – ceci est dû à la nature non réactive du métal.

III. Fabrication d'échangeurs de chaleur, de pièces de moteurs à réaction et de pièces de pompes.

N'est-il pas plus facile de repérer les différences entre SS316 et SS304 ?

Si tel est le cas, pour comparer les deux, étudiez le tableau ci-dessous.

| Acier inoxydable 304 | Acier inoxydable 316 |

| Contient tous les autres éléments mineurs, mais pas le molybdène | Contient du molybdène 2-3% |

| Se corrode lorsqu'il est exposé aux chlorures et aux conditions salines. | Résistant aux solutions chlorées et aux conditions salines. |

| Capable de résister à la corrosion causée par la plupart des agents oxydants courants | Résiste à la corrosion de tous les agents et conditions défavorables |

| Facile à désinfecter, donc applicable dans la fabrication d'appareils de cuisine et d'alimentation. | Non réactif, donc adapté aux équipements médico-chirurgicaux, y compris les produits pharmaceutiques. |

Quel type est le plus adapté entre 304 et 316 ?

Je dirais que généralement, ces deux types sont très utiles.

Votre choix entre les deux dépendra toutefois des circonstances dans lesquelles vous envisagez d’utiliser le métal.

Pour les procédures pour lesquelles vos applications nécessitent une bonne formabilité, choisissez 304 plutôt que 316.

Ce dernier présente une faible formabilité.

De plus, si vous envisagez de travailler dans un environnement avec de nombreux agents corrosifs tels que des conditions marines et salines, choisissez le 316.

Si nous nous concentrons sur le coût, le 304 est alors le meilleur choix car il est relativement moins cher que le 316.

Enfin, pour les applications nécessitant une plus grande résistance et une plus grande dureté, choisissez le 316 plutôt que le 304.

Bonne chance avec ça.

Nous allons maintenant passer au segment suivant.

Je vais vous présenter les différentes méthodes de moulage de l'acier inoxydable. Passons à autre chose.

Méthodes de moulage de l'acier inoxydable

Nous limiterons notre discussion aux méthodes suivantes de moulage de l’acier inoxydable.

Coulée en acier inoxydable

De plus, cette pièce sera basée uniquement sur un type d'acier inoxydable.

Voici les méthodes courantes de moulage de l'acier inoxydable :

Moulage par cire perdue

- Coulée centrifuge

- Coulée continue

- Coulée au sable

- Coulée d'angle

- Coulée sous pression

- Coulée à la cire perdue

Nous allons maintenant nous aventurer dans chacun d’eux.

Moulage à la cire perdue en acier inoxydable

Il s'agit d'un procédé technique qui implique l'utilisation de cavités de moule construites et fabriquées en cire ou en mousse.

Les cavités du moule sont généralement conçues à partir d'un modèle spécifique qui doit être adopté par les pièces moulées.

Le modèle est généralement recouvert d'un matériau réfractaire afin de former ensuite le moule.

Plus tard, la cire fond lorsque le métal en fusion est versé dans les moules.

Le refroidissement et la solidification suivent ensuite.

Enfin, les moulages devraient maintenant être prêts.

Il est intéressant de noter que le terme « investissement » signifie « une couverture complète ».

Par conséquent, le moulage à la cire perdue fait simplement référence à la technique consistant à recouvrir entièrement le modèle en cire avec un matériau réfractaire.

Moulage par cire perdue

Voyons rapidement les étapes impliquées dans cette procédure.

I. Préparez d'abord un modèle en cire. Vous pouvez utiliser du plastique et de la mousse à la place de la cire. Cependant, la cire est la plus préférée car elle fond facilement et peut être réutilisée.

II. Selon le nombre de pièces à réaliser, vous pouvez fixer plusieurs modèles en cire pour un seul processus de moulage. De plus, vous pouvez relier les modèles en cire à la barre de cire. La barre servira plus tard de support central.

III. Ensuite, il est temps de fixer la coupelle en céramique à l'extrémité de la barre. À ce stade, nous avons maintenant une sorte d'arrangement. Cela comprendrait la barre de cire fixée avec des motifs et la coupelle. Une combinaison de ces arrangements ressemble à un arbre, pour cela, on l'appelle un « arbre ».

IV. Plongez maintenant le motif de l'arbre dans une barbotine de céramique. Notez qu'une couche de céramique se forme alors à la surface du motif. Pour épaissir la couche, vous devez continuellement plonger le motif dans la barbotine jusqu'à ce que l'épaisseur souhaitée soit atteinte.

V. Une fois que le revêtement en céramique est suffisamment épais, laissez le motif de l'arbre sécher à l'air libre.

VI. À ce stade, retournez l'ensemble maintenant durci et chauffez-le à une température moyenne comprise entre 90°C et 180°C. Cette chaleur fait fondre la cire qui s'écoule à son tour en laissant derrière elle la cavité du moule.

VII. Ensuite, chauffez la cavité du moule en céramique à une température extrêmement élevée d'environ 1000 F – 2000 F (550 ⁰C – 1100 ⁰C).

Il est très important de chauffer le moule à ce stade car la chaleur :

- Renforcer le moule.

- Fait fondre toute cire éventuellement emprisonnée lors du processus précédent.

VIII. Transférer ensuite le moule encore chaud dans un compartiment. Verser l'acier inoxydable déjà fondu dans le moule.

Alors pourquoi est-il important de couler le métal liquide pendant que le moule est chaud ?

Deux raisons ressortent :

- Pour favoriser la libre circulation du métal en fusion à travers la cavité du moule. En train de remplir chaque section mince de la cavité.

- Fournit une précision dimensionnelle parfaite car sinon la cavité du moule se rétrécirait pendant le processus de refroidissement.

IX. Une fois la cavité du moule remplie, laissez-la refroidir afin qu'elle se solidifie complètement.

X. Enfin, retirez le moule en céramique pour obtenir le moulage par cire perdue.

XI. Découpez les parties de « l’arbre » en les séparant distinctement.

Et voilà, vos pièces moulées sont désormais prêtes à l'emploi.

Simple, non ?

https://youtu.be/UrUsaGussfc

Avantages du moulage à la cire perdue en acier inoxydable

- Il est plus simple et plus facile de produire des sections extrêmement fines. En fait, des pièces étroites allant jusqu'à 0,15 pouce peuvent être produites.

- Les pièces moulées résultantes ont une meilleure précision dimensionnelle avec des tolérances de 0,76 mm.

- Ce procédé permet de couler pratiquement tous les métaux. Il est également adapté à la production de petites pièces moulées d'une masse maximale de 75 lb.

- Il est capable de couler des pièces extrêmement complexes avec une excellente finition de surface.

Les principaux inconvénients associés à cette technique sont les suivants :

- Relativement cher.

- De plus, cela demande beaucoup de travail et de compétences.

Acier inoxydable Coulée centrifuge

Parmi les méthodes de casting, celle-ci se démarque.

Contrairement aux autres qui utilisent la force de gravité et la pression pour remplir les moules, celui-ci utilise une forte force centrifuge.

Il est donc très adapté à la production de pièces cylindriques et de structures creuses.

Dans ce procédé, des moules cylindriques sont construits et la force centrifuge est utilisée pour produire les pièces moulées.

À leur tour, ces pièces moulées présentent les formes cylindriques des moules.

Habituellement, ces moules sont en métaux permanents et généralement fabriqués en acier ou en fer.

Coulée centrifuge

Les moulages centrifuges peuvent être réalisés des deux manières suivantes.

I. Coulée centrifuge verticale

II. Coulée centrifuge horizontale

La différence entre les deux repose sur la position d’inclinaison des moules cylindriques.

Pour la coulée centrifuge verticale, une combinaison de machines de coulée qui fait tourner les moules cylindriques sur un axe vertical est utilisée.

D'autre part, les machines de coulée centrifuge font tourner les moules autour d'un axe horizontal dans le processus de coulée centrifuge horizontale.

Bien que les mécanismes de production puissent être différents, le processus de coulée centrifuge est similaire pour les deux procédés.

Jetez un oeil à la procédure de coulée centrifuge.

I. Préparation des moules

Cette étape comprend une série de mesures entreprises pour rendre les moules cylindriques prêts à l’emploi.

Vous pouvez tremper le moule dans une bouillie de céramique pour enduire ses parois puis le sécher.

Une fois prêt, fixez les moules dans la centrifugeuse et allumez-la.

Laissez-le tourner autour de son axe à une vitesse extrêmement élevée d'environ 1100 tr/min.

II. Verser.

Transférez maintenant l'acier inoxydable fondu du four et versez-le immédiatement dans les moules rotatifs.

Cette étape peut être difficile à réaliser manuellement, vous pouvez donc utiliser une machine de remplissage automatisée.

Grâce à la force centrifuge, le métal en fusion est réparti uniformément le long des parois de la cavité à mesure que le moule se remplit.

Les liquides denses sont attirés sur les parois tandis que les liquides moins denses contenant des impuretés restent en suspension ou occupent les surfaces intérieures.

III. Refroidissement

Maintenant que les moules sont complètement remplis, assurez-vous que la rotation continue pendant que le métal refroidit.

Vous observerez que le matériau se refroidit à partir des parois extérieures et éventuellement à travers les parois intérieures.

IV. Retrait des pièces moulées.

Vous pouvez maintenant arrêter la rotation.

Mais avant cela, il faut s’assurer que le matériau est refroidi et complètement solidifié.

Extraire les pièces moulées des moules.

Vous pouvez secouer la cavité du moule ou la briser pour libérer les pièces moulées.

Cela devrait être facile.

V. Finition

Inspectez les pièces moulées pour vérifier leur qualité.

Ensuite, éliminez toute irrégularité formée par le meulage ou le sablage.

Vous pouvez désormais utiliser les pièces moulées dans des applications pertinentes.

Avantages de la coulée centrifuge

- Ce procédé peut être utilisé pour former de très grandes pièces.

- Il peut produire des pièces avec une excellente finition de surface et des dimensions très précises.

- Consomme moins de main d'oeuvre

- Produit peu de déchets et de ferraille.

Une limitation majeure est que ce procédé est applicable à la production de pièces moulées cylindriques.

Acier inoxydable Méthode de moulage au sable

Contrairement au moulage par précision, cette méthode utilise des moules en sable pour produire des pièces complexes et uniques.

Les moules à sable sont fabriqués à partir de sable de silice.

Le sable comme matériau de moulage présente plusieurs avantages.

Jetez un oeil.

Coulée au sable

Avantages de l’utilisation du sable comme matériau de moulage :

- Il est bon marché et facilement disponible

- Le sable est capable de résister à des températures élevées, il est donc adapté à la fabrication de métaux dont le point de fusion est plus élevé que lui.

Voyons rapidement la méthodologie employée durant ce processus.

i. Dans un premier temps, vous devez fabriquer les moules pour le processus de moulage.

Commencez cette étape en concevant un modèle spécifique.

Sinon, vous pouvez sélectionner un type de motif approprié à utiliser.

Encore une fois, votre sélection doit varier en fonction de :

- Le matériau du motif.

- Allocations à initier dans le modèle

- Coûts du modèle à utiliser.

Le modèle ici se compose de deux moitiés égales, c'est-à-dire.

La moitié supérieure et inférieure.

Ensuite, tassez un peu de sable dans chaque moitié du moule autour du motif.

N'oubliez pas de mélanger le sable avec un liant pour stabiliser la forme de la cavité.

L'emballage peut être effectué manuellement ou à l'aide d'une machine automatisée.

Assurez-vous de confirmer la qualité et le type de sable de moulage, car chaque type de sable a son application spécifique.

Un sable de moulage se lie fortement et ne perd pas facilement sa perméabilité.

Il est également composé d’un mélange de sable de silice, d’argile et d’humidité adéquate.

Il est donc utile de comparer et de contraster chaque type de matériaux que vous souhaitez produire.

Les types de moules en sable les plus couramment utilisés sont :

- Sable naturel et synthétique

- Moisissure de sable vert – c'est un mélange de sable, d'eau et

- Moule en sable sec – composé de sable avec une teneur en matière organique. Ce type de moule est renforcé par un traitement à haute température. De plus, il permet de produire des pièces moulées très précises, même s'il est très coûteux.

Encore une fois, les caractéristiques du sable utilisé affecteraient à leur tour directement la qualité des moules en sable.

Un bon type de sable doit présenter les caractéristiques suivantes :

- Résistance optimale

- Meilleure perméabilité

- Excellente conductivité thermique

- Devrait être réutilisable

ii. Une fois le modèle bien fixé dans le moule, retirez-le avec précaution. Il ne reste plus que la cavité du moule qui sera essentielle à l'étape suivante.

Des mesures supplémentaires peuvent être prises, telles que la lubrification de la surface de la cavité.

Cela faciliterait le retrait ultérieur des pièces moulées.

iii. Fabriquez maintenant un système de coulée ou un bac de coulée fixé à une extrémité de la cavité de moulage.

La porte a des objectifs majeurs :

- Pour conduire le métal en fusion injecté dans la cavité du moule lors de la coulée.

- Pour fournir une voie d'évacuation du matériau du motif lorsqu'il est fondu lors du chauffage.

- Pour joindre les motifs au coureur

iv. Ensuite, versez l'acier inoxydable fondu dans la cavité du moule. Avant cette étape, vous devez conserver et entretenir l'alliage dans un four.

Assurez-vous de remplir complètement les canaux et les sections de la cavité.

Vous êtes libre de le faire manuellement ou à l'aide d'une machine de remplissage automatique.

Assurez-vous de remplir rapidement les moules dans un court laps de temps pour éviter une solidification prématurée du métal dans la cavité.

v. Le refroidissement suit ensuite. Après avoir correctement rempli la pièce, soyez patient et laissez le moule refroidir et se solidifier complètement.

Le temps de refroidissement dépend en grande partie de l’épaisseur de paroi prévue des pièces moulées.

Des murs épais nécessiteraient un temps de refroidissement plus long.

Le fait de ne pas prévoir un temps de refroidissement suffisant entraînerait :

- déformation des pièces moulées

- fissuration,

- sections remplies incomplètes

- contraction

vi. Une fois le temps de refroidissement approprié écoulé, vous pouvez maintenant casser le moule et retirer les pièces moulées. Pour ce faire, il vous suffit de secouer le moule.

Néanmoins, la procédure de secouage est effectuée à l'aide d'une machine vibrante.

Cet équipement est efficace pour retirer le sable et laisser les produits finis.

Malgré l'utilisation de la machine, il se peut que celle-ci ne soit pas explicitement précise.

Il se peut que certaines couches de sable restent emprisonnées dans les pièces moulées.

C'est pourquoi je vous conseille d'utiliser une machine à grenailleuse.

Contrairement au vibrateur, la machine de sablage élimine complètement le sable emprisonné et nettoie toutes les surfaces rugueuses des pièces moulées.

vii. Ensuite, il faut procéder à la découpe et à l'inspection de la surface. Vérifiez qu'il n'y a pas d'irrégularités sur les pièces. Le cas échéant, vous devez procéder à la découpe de la surface.

Les surfaces irrégulièrement saillantes résultent de l'inefficacité du processus de refroidissement.

Par conséquent, des excès de matériaux peuvent également apparaître sur les surfaces de moulage.

Vous pouvez utiliser un équipement mécanique comme un marteau, une scie ou une presse à découper pour couper ces parties allongées.

Le processus de découpe ne doit pas nécessairement prendre beaucoup de temps.

Bien que cela dépende en grande partie de la taille du casting.

Les plus gros prendront sûrement beaucoup de temps à tailler.

Vous pouvez également jeter ou réutiliser ces pièces martelées dans un autre processus de moulage au sable.

Si vous préférez le traitement ultérieur, il est primordial de les réutiliser uniquement avec des pièces ayant des compositions chimiques similaires.

Avantages du moulage au sable

- Peut être utilisé dans la production de très grandes pièces.

- Formation de dessins complexes.

- Les chutes et déchets produits sont recyclables.

Les inconvénients sont :

- Faible résistance du matériau

- Travail intensif

- Les pièces moulées produites ont de meilleures chances d’avoir une bonne porosité.

Acier inoxydable Coulée continue

C'est aussi connu que le moulage par brin.

Cette technique est généralement utilisée dans les processus industriels de fabrication pour couler de l'acier inoxydable d'une longueur spécifique.

Dans ce cas, l'acier en fusion est introduit dans un récipient en forme d'auge où il s'écoule à son tour à travers un moule vertical.

Le moule vertical est également fourni avec un système de refroidissement.

Ensuite, l’acier en fusion refroidit et se solidifie.

Le procédé de coulée continue produit de longs brins de pièces moulées en acier inoxydable.

Contrairement à d'autres mécanismes de coulée, il comporte des étapes intermittentes qui se déroulent en conséquence.

Différentes fonderies peuvent avoir des conceptions et des modifications variées des machines de coulée continue.

Cependant, la bonne nouvelle est que toutes les étapes et procédures sont similaires.

Coulée continue

Processus de fabrication en continu étape par étape

- Verser le métal en fusion dans le répartiteur.

Un répartiteur est un récipient qui sert de réservoir temporaire pour le métal en fusion.

Habituellement, il se trouve juste au-dessus du moule.

En fait, il est fixé à environ quatre-vingts pieds au-dessus de la surface du sol.

Les significations du répartiteur sont :

- Il sert de réservoir temporaire pour alimenter le moule en acier inoxydable liquide. Par conséquent, il est toujours conçu avec une grande capacité afin de contenir de grandes quantités de métal en fusion.

- Il alimente le moule en métal liquide de manière continue et constante.

- Il est chargé de remplir le moule avec précision et dans les bonnes proportions. Pour cela, le répartiteur est équipé d'un système de contrôle automatique qui assure une alimentation correcte et optimale du liquide.

Fondamentalement, le système de contrôle régule le flux de l’acier en fusion.

Cela se fait en déterminant le niveau de métal fondu disponible dans le répartiteur.

Par la suite, le système de contrôle définit le niveau pré-requis nécessaire dans le moule et régule ainsi la sortie métal-liquide du répartiteur.

Une transition en douceur du casting est alors garantie.

Il est important de noter que le moulage commence dans le répartiteur.

Vous devez également vous assurer que le répartiteur est constamment alimenté en métal en fusion pour éviter que le métal en fusion ne se solidifie à cet endroit.

- Une fois toutes ces étapes réalisées, il faut procéder à la purification de l'acier inoxydable fondu. À ce stade, tous les scories et impuretés disponibles sont extraits.

L’acier étant un métal très réactif à la plupart des conditions environnementales externes à des températures plus élevées, la prudence est de mise.

Par conséquent, la partie supérieure du moule peut être équipée d'une buse à gaz pour pulvériser des gaz inertes, notamment du gaz argon.

Pourquoi l'argon ?

Ceci parce que :

- L'argon expulse tout gaz oxydant tel que l'oxygène qui pourrait réagir avec le métal.

- De plus, l'argon ne nuit pas à la qualité du métal. N'oubliez pas que les gaz inertes ne sont pas réactifs.

- Le métal en fusion doit maintenant s'écouler facilement dans le moule. Les moules sont spécialement fabriqués en cuivre. C'est essentiel car le cuivre évacue facilement la chaleur vers l'environnement.

De plus, le moule est doté d'un système d'ailettes de refroidissement par eau.

Le mécanisme de refroidissement aide à solidifier les pièces moulées en métal.

De plus, le moule est conçu pour se déplacer selon un mouvement généralement de haut en bas.

Ce mouvement est indispensable pour éviter tout risque de collage du métal solidifié sur les parois du moule.

Comme indiqué précédemment, une pièce moulée en métal se solidifie à partir des parois extérieures puis vers les sections intérieures.

Il convient de noter que la pièce moulée ne se solidifie pas entièrement dans la cavité du moule.

Par conséquent, pour minimiser ce phénomène, un temps de refroidissement suffisant doit être prévu.

De plus, vous pouvez lubrifier le moule en utilisant de l'huile ou du laitier.

Le graissage est essentiel car il :

- Fournit digne lubrification à la cavité du moule.

- Expulse tout air emprisonné dans la cavité.

- Fournir une barrière thermique à la cavité du moule.

- Le flux du fil métallique dans le moule est coordonné et se déplace à une vitesse constante. Le plus important est que le flux est régulé par des rouleaux.

Les rouleaux fixés permettent de guider le flux du brin et de le diriger sur le chemin souhaité.

En option, deux jeux de rouleaux différents peuvent être inclus pour tordre le brin métallique perpendiculairement.

Un autre ensemble est également disponible pour le redresser.

Les ensembles de rouleaux intercoordonnés modifient donc la direction du mouvement du flux de brins d'une inclinaison verticale à une inclinaison horizontale.

Par la suite, la coulée se poursuit maintenant de manière horizontale.

- L'ensemble du brin ayant terminé le passage à travers les rouleaux, il se déplace vers la table de coupe.

Habituellement, dans les industries manufacturières, le tranchant est une scie.

Pendant que la pièce coulée est encore en mouvement, le tranchant amorce la découpe des pièces coulées en continu.

Te voilà.

Avantages de ce procédé

- Peu de gaspillage de matière

- Les coûts opérationnels de ce processus sont considérablement réduits.

- Produit des pièces moulées de haute qualité

- Production à grande échelle

Acier inoxydable Moulage d'angle

Le procédé de moulage qui en résulte produit, dans ce cas, les pièces moulées d'angle.

Ces produits sont conçus pour renforcer les conteneurs d'expédition.

Coulée d'angle

Ils sont généralement conçus et vendus en ensembles de 8.

Chaque ensemble est fixé sur les coins supérieurs du conteneur, c'est-à-dire.

Coins supérieurs gauche et droit, coins inférieurs gauche et droit.

De plus, les dimensions de ces produits doivent être alignées conformément aux exigences de la Organisation internationale de normalisation (ISO) 1161.

En raison du rôle technique des pièces moulées d'angle, les dessins et spécifications de conception respectifs doivent donc être soumis à l'approbation et à la vérification de l'ISO.

Et toutes autres procédures intégrales qui seraient essentielles dans le processus de moulage doivent également être soumises par le fabricant.

Ces procédures peuvent inclure une analyse chimique de l’alliage métallique utilisé, soudabilité et traitement thermique.

Une fois le processus de vérification terminé, ces raccords d'angle peuvent être fabriqués à l'aide de n'importe quel moulage en acier inoxydable méthodes.

Ce faisant, ils sont fortement renforcés pour une bonne résistance.

Veuillez noter que toutes les pièces moulées, y compris les pièces moulées d'angle, doivent être traitées thermiquement de manière appropriée.

De plus, les pièces moulées d'angle doivent être conçues pour obtenir des propriétés mécaniques appropriées telles que :

- Limite d'élasticité optimale

- Bonne résistance à la traction

- Meilleur allongement

- Énergie à fort impact

Acier inoxydable Coulée sous pression

Il s'agit d'un procédé de fabrication adapté et rentable pour la production de pièces moulées en métal haut de gamme avec des conceptions de forme quasi nette.

Il est intéressant de noter que ces productions présentent de bonnes tolérances.

En fin de compte, le processus de moulage sous pression implique l’introduction d’un acier inoxydable fondu sous haute pression dans une cavité de moule.

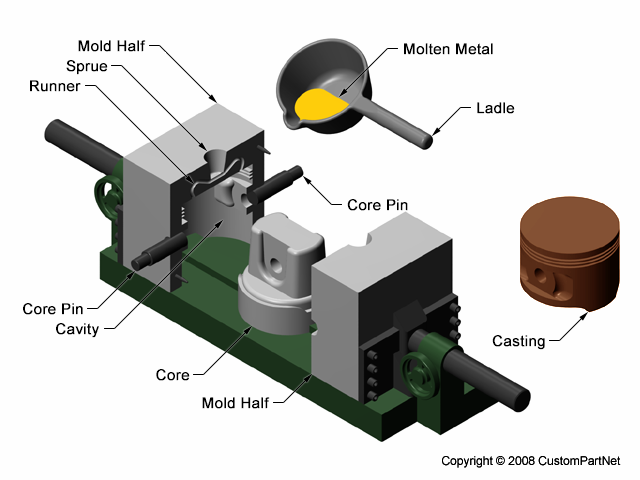

Ici, la cavité du moule est créée à l'aide d'une paire de matrices à outils qui ont les formes souhaitées appropriées.

Une fois le métal en fusion rempli dans les moules, il refroidit puis se solidifie rapidement pour former la pièce moulée de forme nette requise.

Ensuite, les pièces moulées sont récupérées.

Bloc moteur

Notez que, pour cette procédure, une haute pression est utilisée dans l'injection du métal en fusion, d'où le nom de moulage sous pression.

Allons-y.

Types de procédés de moulage sous pression

Ce processus de coulée peut être classé en deux catégories en fonction de la taille de la pression de l'acier inoxydable fondu coulé.

Nous avons donc :

- Coulée sous haute pression

- Coulée sous pression à basse pression

Nous examinerons les catégories spécifiques plus tard, mais avant cela, abordons les bases.

Ces deux procédés sont utilisés dans des circonstances différentes.

Les facteurs qui, à leur tour, entraînent ces circonstances comprennent, sans s’y limiter :

- La complexité des composants

- La qualité des pièces moulées à produire

- Budget financier de fabrication.

Système de moulage sous pression

Coulée sous haute pression

Nous allons d’abord considérer les matrices impliquées dans ce processus.

Les matrices ici sont divisées en deux sections qui sont les deux moitiés égales.

Chaque moitié de la matrice est fixée sur les plaques de la machine.

La seule différence entre eux est qu'une moitié est fixée sur une plaque fixe tandis que l'autre est établie sur une plaque mobile.

Normalement, la machine doit être entretenue et alignée de manière horizontale.

Cette technique de fixation des matrices permet d'ouvrir et de fermer facilement la machine de moulage sous pression.

Il existe deux catégories distinctes de machines de moulage sous pression, à savoir :

- La machine de moulage sous pression à chambre froide

- La machine de moulage sous pression à chambre chaude

Le métal en fusion est versé dans les moules métalliques à une pression extrêmement élevée et à une vitesse pouvant atteindre 1 100 bars.

Le métal en fusion est injecté dans la chambre de tir.

Ensuite, un piston entraîne et introduit le liquide dans la cavité du moule.

Après solidification complète, les deux moitiés égales du moule sont ouvertes et les pièces moulées résultantes sont automatiquement éjectées.

Coulée sous pression à basse pression

Ce procédé permet de produire des pièces moulées de haute qualité.

Cependant, il n’est utilisé que pour produire des métaux à bas point de fusion.

Par conséquent, il ne peut pas être utilisé pour produire de l’acier inoxydable.

C'est pour cela que nous n'en parlerons pas beaucoup.

Avantages du moulage sous pression

- C'est moins cher que d'autres procédés.

- Il produit également des pièces moulées aux dimensions précises et à la finition de surface plus fine.

- Adapté à la production de pièces moulées à parois minces, contrairement à d'autres procédés. Des parois d'une épaisseur aussi faible que 0,75 mm ou 0,03 pouce peuvent être produites.

- Peut être utilisé si de nombreuses productions sont impliquées jusqu'à un million de pièces.

Acier inoxydable Coulée à la cire perdue

Cette méthode consiste à injecter de l’acier inoxydable fondu dans des modèles en cire.

Ces modèles cirés sont à leur tour contenus dans les moules.

Ensuite, le modèle en cire est chauffé pour faire fondre la cire qui est ensuite évacuée une fois le moule prêt.

Étant donné que la cire est éliminée, le processus est appelé « moulage à la cire perdue ».

Essentiellement, les moulages à la cire perdue peuvent être préparés par deux méthodes : la méthode directe et la méthode indirecte.

Pour la méthode directe, les moulages sont réalisés à partir de modèles en cire tandis que dans la méthode indirecte, les moulages sont réalisés à partir d'une copie d'un modèle en cire.

Néanmoins, il n’est pas nécessaire que la copie soit faite en cire.

Coulée à la cire perdue

Rapidement, regardons le processus d'épilation à la cire perdue

- Création du modèle – tout d’abord, vous devez créer un modèle initial en cire.

- Formulation du moule – en utilisant le modèle original, fabriquez un moule.

- Cirage – après avoir préparé le moule, versez la cire fondue dans le moule jusqu’à ce qu’un revêtement uniforme recouvre les parties intérieures du moule.

Assurez-vous de répéter cette étape jusqu’à ce que l’épaisseur souhaitée soit atteinte.

- Retrait de la cire – extrayez maintenant soigneusement du moule le double en cire creuse de votre modèle original. Apparemment, il n’est pas nécessaire de gaspiller de matériau ici. Vous devriez plutôt réutiliser le moule pour fabriquer d’autres duplicatas. Mais la réutilisation est limitée à la durée de vie du moule.

- Avant de procéder à la coulée de l'acier inoxydable en fusion, assurez-vous qu'il existe une ouverture par laquelle la coulée doit être effectuée. Pour ce faire, fixez une « coupelle » de taille importante qui servira d'entrée de coulée.

Il s’agit en fait d’une coquille creuse, donc, aussi vide qu’elle puisse paraître, elle est entièrement remplie d’air.

D'ailleurs, l'air présent dans la coque nuirait à la qualité des pièces moulées.

Il faut donc expulser l’air.

Pour effectuer l'expulsion de l'air, des tubes en cire seront formés tout au long de la copie à partir desquels l'air est expulsé par les évents du tube.

L'acier en fusion s'écoule successivement à travers la coque creuse depuis la coupelle.

Ces tubes sont appelés épicéas ou coureurs.

- Trempage dans une boue pour décorticage – la copie étalée attachée est ensuite plongée dans une boue de silice, suivie d'un refroidissement à l'aide de sable de silice de différentes tailles et textures.

Cette procédure est répétée plusieurs fois jusqu’à ce qu’une coque en céramique soit constituée.

La coquille est composée de boue et de sable de silice. Il est important de laisser la coquille sécher complètement.

Par la suite, l’étape est répétée jusqu’à ce qu’une épaisseur d’au moins un demi-pouce soit atteinte, couvrant la totalité des parois de la coque.

Seule la surface de la tasse est épargnée.

Si vous avez affaire à un morceau plus gros, une coque plus épaisse sera nécessaire.

- La cuisson à la cire perdue : on place les coquilles séchées et enrobées à l'envers dans le four où elles sont chauffées à haute température pendant une longue période.

Quel est le but du burn-out ?

- Faire fondre la cire pour la faire s'écouler par la tasse, garantissant ainsi que la cire soit entièrement perdue.

- La température élevée défavorable est importante pour la cuisson, le séchage et le durcissement des coquilles.

Enfin, la combustion laisse une coque creuse et solide prête pour le moulage, les carottes et la coupelle.

- Coulée de l'acier inoxydable en fusion.

Placez la coquille dans un bac de sable avec la tasse tournée vers le haut pendant qu'elle est encore chaude.

Assurez-vous de mettre le métal en acier inoxydable dans un creuset et de le faire fondre dans un four à des températures extrêmement élevées.

Vous devez maintenant verser le métal en fusion avec enthousiasme dans la coque.

Notez que la coque doit être maintenue chaude avant de verser le métal en fusion.

Il est conseillé d'effectuer le coulage dans la coque chaude pour réduire les risques d'éclatement de la coque.

La coque peut se briser dans les cas où il y a une différence de température entre les deux facteurs.

Après avoir versé, laissez refroidir les coquilles remplies avec précision.

- Démoulage – une fois que les coquilles remplies sont complètement refroidies, il est grand temps de retirer la coque extérieure en la martelant ou en la sablant. Il ne reste plus qu'à retirer les pièces moulées brutes.

N'oubliez pas de couper les épicéas d'origine qui ont également été recréés.

Les déchets issus de la découpe doivent être réutilisés dans une autre pièce moulée.

- Ciselage des métaux – ce processus consiste à travailler et à nettoyer les pièces moulées pour éliminer les projections de surface indésirables dues au moulage et les marques créées inutilement. Différents outils tels que des meuleuses à matrice peuvent être utilisés en fonction de votre préférence.

La poursuite des métaux les ferait apparaître exactement comme les modèles construits à l'origine.

Moulage sous pression en acier inoxydable

Il s’agit en effet d’un processus de fabrication complexe et précis qui produit des pièces en acier inoxydable aux dimensions précises.

Pour ce moulage, des moules réutilisables appelés matrices sont utilisés, d'où le nom de moulage sous pression.

De plus, ce procédé utilise un certain nombre d'équipements tels que le four, les matrices et les machines de moulage sous pression.

Fondamentalement, le processus de moulage ici implique la fusion de l’acier inoxydable dans un four à haute température.

Il en est ainsi parce que l’acier a également un point de fusion plus élevé.

Le coulage de l'acier en fusion dans les matrices s'effectue ensuite automatiquement.

Après le coulage, le métal en fusion refroidit et se solidifie pour donner les pièces moulées finales.

Tout comme la plupart des processus de moulage, les pièces produites ici ont des tailles et des poids variés, allant de quelques livres jusqu'à 100 livres.

Coulée sous pression

Notamment, les machines de moulage sous pression sont disponibles en deux types différents, à savoir

- Machines à chambre chaude - utilisées pour la production d'alliages à bas points de fusion.

- Machines à chambre froide - utilisées pour la production d'alliages à points de fusion élevés.

Pour les besoins de notre discussion, nous nous en tiendrons à la machine à chambre froide car nous avons affaire ici à de l'acier.

Je vais tout de suite vous expliquer le processus de moulage sous pression.

1) Serrage des deux moitiés de matrice.

Pour commencer, préparez et fixez solidement les deux moitiés égales de la matrice.

Vous pouvez effectuer certaines pratiques auxiliaires telles que :

- Nettoyage des moitiés pour éliminer les matériaux piégés de la précédente

- Lubrification des matrices – pour faciliter le retrait ultérieur des pièces moulées.

Une fois toutes ces opérations effectuées, enfermez et fixez solidement ensemble les deux moitiés de la matrice.

N'oubliez pas qu'ils doivent être fixés et entretenus à l'intérieur de la machine de moulage sous pression.

2) Injection de l'acier inoxydable fondu

Transférez maintenant l'acier en fusion dans une chambre convenablement placée d'où le métal liquide peut être injecté dans la machine de moulage sous pression.

Le métal en fusion est ensuite introduit à des pressions extrêmement élevées allant de 1 000 Pa à 2 000 Pa.

La haute pression intègre fortement le métal sur les matrices lors de la solidification.

Les matrices doivent être remplies de métal en fusion dans un court laps de temps.

Si le remplissage est long et prend beaucoup de temps, une solidification précoce non uniforme se produira certainement.

3) Refroidissement et solidification

Le métal en fusion injecté dans la cavité du moule devrait maintenant commencer à refroidir et à se solidifier.

Assurez-vous que les matrices sont complètement fermées pendant tout le temps de refroidissement.

4) Éjection des pièces moulées.

Une fois le temps de refroidissement écoulé, vous êtes libre d'ouvrir les deux moitiés du moule et de retirer les pièces moulées de la cavité du moule.

Vous devrez exercer beaucoup de force à ce stade.

En effet, lors du refroidissement, la plupart des pièces sont susceptibles de rétrécir ou de coller aux matrices, ce qui nécessite une forte pression pour les détacher.

5) Découpe – inspectez maintenant les pièces moulées pour vérifier s’il y a des excès de matériaux et des solins.

Ces matériaux indésirables peuvent ensuite être coupés manuellement à l'aide d'une scie ou d'une presse à découper.

Les matériaux de rebut résultants peuvent être éliminés ou

C'est ça.

https://youtu.be/Pj_mjjUQad8

Vous trouverez ci-dessous les avantages qui résultent de l’utilisation du procédé de moulage sous pression :

- Le procédé produit des pièces moulées avec de bonnes tolérances dimensionnelles.

- Les pièces moulées présentent également une uniformité dimensionnelle.

- Les pièces produites ne nécessitent qu'un léger processus de finition.

Acier inoxydable Coulée sous vide

Il est également connu sous le nom de processus en V.

Le processus implique l’utilisation de moules en sable entièrement sec.

Cependant, la cavité interne du moule est conçue pour présenter la forme des pièces moulées.

Vous vous demandez comment cela se produit ?

Eh bien, la pression résultante exercée en raison du vide produit une certaine force qui permet à la cavité du moule de résister à la forme souhaitée.

Coulée sous vide

Le mécanisme de la coulée sous vide

Pour ce mécanisme, un modèle distinct est utilisé.

N'oubliez pas que différentes variétés de modèles sont disponibles localement, comme le modèle de traînée ou la plaque d'allumette.

Ce dernier est doté de minuscules trous qui favorisent l'aspiration de l'air afin de créer un vide partiel à l'intérieur des motifs.

- Placez une feuille de plastique à parois sur le modèle de moulage et allumez la pompe à vide. La pression exercée permet à la feuille de coller fermement à la surface des modèles.

- Procurez-vous un flacon spécialement conçu et percé de trous, puis placez-le sur le modèle de moulage et remplissez-le entièrement de sable. Les trous du flacon fournissent un canal par lequel s'exerce la pression générée par la pompe.

- Découpez avec précision un espace à une extrémité du modèle pour fixer le godet de coulée ainsi que les carottes.

La coupelle et les carottes fournissent un chemin pour l'écoulement de l'acier inoxydable fondu.

- Ensuite, placez une autre fine feuille de plastique sur le dessus du moule.

Remettez en marche la pompe à vide pour faire adhérer le plastique à la surface du moule.

- Ensuite, coupez le raccordement de la pompe menant au modèle de moulage spécial et extrayez le modèle.

A l'inverse, ne débranchez pas le raccord de la pompe menant au flacon mais laissez-le branché.

La combinaison de ces réglages permet de maintenir l’adhérence de la feuille de plastique sur le dessus du moule.

Alors que l'autre feuille initialement présente sur le patron colle désormais à la partie inférieure.

Vérifiez si le film de la feuille inférieure présente désormais l'aspect du moulage dans le sable.

- De la même manière, fabriquez la partie traînée du moule.

- Une fois cette étape terminée, assemblez les deux moitiés pour pouvoir couler les pièces moulées. Veillez à ce qu'elles s'emboîtent correctement de manière à laisser une cavité creuse entre elles en prenant la forme des modèles initialement conçus.

- Versez ensuite le métal en fusion dans le récipient de coulée jusqu'à ce que la cavité soit suffisamment remplie. Le métal liquide brûlera ainsi facilement les couches de plastique qui pourraient encore être emprisonnées.

- Enfin, vos produits devraient être prêts pour l’extraction.

Avec cela, vous devriez être prêt à exécuter l’une des méthodes de casting ci-dessus.

Le moulage du métal est en soi un art et je suis sûr que vous l'apprécierez vraiment.

De plus, vous devez le pratiquer constamment pour atteindre la perfection souhaitée.

Vous devriez maintenant bien comprendre les différents mécanismes du processus de moulage.

Dans la partie suivante, je vous présenterai enfin un mécanisme exhaustif spécialement conçu pour la coulée de l'acier inoxydable.

Nous discuterons en détail de chaque étape impliquée.

Allons-y.

Processus de moulage en acier inoxydable – Un processus étape par étape

Veuillez étudier le diagramme de flux simple ci-dessous.

Le tableau présente un bref résumé des étapes et de la procédure suivies au cours du processus de moulage.

Diagramme de flux

Nous allons regrouper l’ensemble des processus présentés dans le tableau en quatre étapes distinctes que nous allons discuter en détail.

Commençons.

Étape 1 : Réalisation du modèle

Petit rappel, un patron est une réplique exacte de la pièce que l'on souhaite mouler.

De plus, le modèle est essentiel car il comporte une cavité pour maintenir adéquatement l'acier inoxydable fondu qui refroidira et se solidifiera plus tard pour former les pièces moulées.

Comme mentionné précédemment, il s’agit de l’une des étapes les plus importantes du processus de moulage.

Le type de modèle utilisé influence directement la qualité des pièces moulées en acier produites.

N'oubliez pas de réaliser votre modèle en tenant compte des détails les plus fins tels que les dimensions et certaines improvisations.

Création de modèles

Il est essentiel de sélectionner un modèle qui produira la meilleure qualité que vous souhaitez reproduire dans les pièces moulées finales.

Pour vous aider à sélectionner les meilleurs modèles, voici une liste de détails à rechercher dans un modèle.

- Angles de tirage appropriés

- Bonne finition de surface comprenant des couches constantes et lisses. Les surfaces ne doivent pas contenir de contre-dépouilles

- Devrait pouvoir être scellé car les motifs non scellés peuvent absorber l'humidité.

Notez qu'un modèle avec des surfaces défectueuses et une finition médiocre produirait des moulages indignes.

Alors, la question est : quels sont les types de modèles disponibles ?

Les types de motifs varient considérablement en fonction du matériau utilisé pour les construire.

Par conséquent, les types de modèles incluent :

- Motifs métalliques

- Modèles en cire

- Modèle en plastique

- Modèles en mousse

- Motifs en bois, etc.

Cela étant dit, n’oubliez pas qu’avant de choisir un modèle spécifique, tenez compte des facteurs suivants.

Nous les avons formatés sous forme de questions.

- Quelle est la quantité de pièces que vous souhaitez produire ?

- De quelle taille de pièces moulées avez-vous besoin ?

- Quelle est votre méthode de moulage préférée ?

- Avez-vous besoin de tolérances de moulage élevées ?

- Quelle est la flexibilité de votre budget ?

Posez-vous ces questions pour vous aider à choisir le meilleur modèle.

Modèle de moulage

Soyez sincère et fixez-vous clairement des objectifs pour vous aider à déterminer le meilleur.

Nous discutons maintenant des types de modèles.

Motifs métalliques

Ces types de modèles sont fabriqués en aluminium, en fer, en laiton, en acier, etc. Ils sont populaires dans les pratiques industrielles.

Pourquoi?

Car ils peuvent être utilisés pour des productions volumineuses et de grande capacité.

Pour des productions en volume optimales, l'aluminium moulé est le plus utilisé.

Motif en métal

Voyons les avantages de ces modèles :

- Ils durent longtemps

- Ils ne sont pas facilement attaqués par l’humidité

- Ont des surfaces lisses

- Ils ont une résistance élevée et peuvent supporter des contraintes mécaniques

Certains des inconvénients sont les suivants :

- Les motifs métalliques ne sont pas faciles à réparer.

- Les motifs ferreux sont sujets à la corrosion.

- Ces modèles sont volumineux et lourds.

Motifs en bois

Ceux-ci sont relativement moins chers par rapport aux autres modèles.

Plusieurs types de bois sont utilisés pour construire ces modèles, mais les plus courants sont le contreplaqué et les planches de pin.

Moule à bois

Plusieurs planches de pin sont généralement combinées pour produire une bonne épaisseur du motif.

Le contreplaqué est également adapté car il peut être utilisé dans la production de nombreux modèles avec des diamètres plus larges.

Cependant, le contreplaqué nécessite quelques légères modifications, comme le remplissage des vides avec du mastic à bois avant utilisation.

Les motifs peuvent également être peints pour les protéger de l'excès de chaleur et d'humidité lors du stockage.

Les avantages des motifs bois sont :

- Léger

- Relativement bon marché

- Facilement réparable

- Facile à coller et à assembler

Les limitations associées sont les suivantes :

- Vulnérabilité aux attaques de l'humidité dégradant ainsi leur qualité.

- Ils s'usent après plusieurs utilisations, par conséquent, ils ont une durée de vie limitée.

Modèles en cire

Cet équipement est principalement utilisé dans le moulage à la cire perdue ou à la cire perdue.

Plus tard, la cire est perdue par chauffage.

Les modèles en cire sont réalisés en introduisant de la cire dans les matrices.

Il est important que ces matrices ressemblent aux pièces à mouler.

Un avantage notable est qu’ils sont réutilisables.

En revanche, les modèles en cire sont sensibles aux températures élevées.

Modèles en mousse

La mousse est une meilleure alternative à la cire.

C'est parce que la mousse a un point d'ébullition plus bas.

Par conséquent, ils sont utilisés dans la modification du moulage par investissement lorsque la cire n'a pas besoin d'être fondue hors du moule.

Modèle en mousse

Les modèles en mousse sont fabriqués à partir de mousse de polystyrène.

Essentiellement, la mousse est facile à manipuler, à entretenir et à coller.

De plus, les motifs en mousse sont flexibles et peuvent donc être consolidés.

Malgré cela, ces motifs sont facilement déformés car ils ont une faible résistance.

Modèles en plastique

Ils sont fabriqués à partir de matières plastiques.

Les avantages de ces types de modèles sont qu’ils sont :

- Plus économiques en raison de leur coût moindre.

- Très résistant à la corrosion.

- Léger et plus résistant.

- Insensible à l'humidité.

- Lisse

Avec cela, nous passons à l’étape suivante.

Étape 2 : Processus de moulage

Dans cette section, nous parlerons des points suivants :

- Coulée au sable

- Coulée en coquille

- Moulage par cire perdue

- Coulée de moules en céramique

Continuez à lire.

a) Coulée au sable

Les étapes de base les plus simples dans la fabrication de moulages au sable sont les suivantes :

- création de modèles,

- Construire les noyaux,

- Moulage,

- Fondre et couler,

- Inspection et nettoyage

Technique de moulage au sable

Création de modèles

Dans cette procédure, un modèle en bois ou en métal convient. N'oubliez pas que le modèle est la structure utilisée pour créer la cavité du moule.

Le moule, dans ce cas, serait réalisé en tassant du sable de moulage pour recouvrir complètement le modèle.

En retirant le modèle plus tard, on laisse sa réplique réelle qui forme désormais la cavité du moule.

C'est la cavité qui contient l'acier inoxydable fondu qui devient à son tour la pièce moulée.

Construction des noyaux

Dans les cas où vous souhaitez une pièce moulée creuse, des noyaux sont utilisés pour former en plus les cavités du moule.

Il est donc bon de placer les noyaux dans la cavité du moule.

Ils formeront ensuite la surface intérieure des pièces moulées.

Le vide résultant retiendra alors le métal en fusion.

Moulage

Il s'agit d'une activité simple qui comprend :

- Utiliser le moule à sable sélectionné pour recouvrir le motif.

- Éjecter le modèle pour laisser derrière lui la cavité du moule et les noyaux si nécessaire.

La cavité du moule est la réplique négative du produit final.

Vous pouvez fixer les carottes et les canaux à l'intérieur de la cavité du moule.

Fonte et coulage

Ici, il vous suffit de préparer le métal en fusion et de le transférer vers la section de coulée pour remplir proportionnellement les moules.

Inspection et nettoyage

Il est maintenant temps de :

- Éliminez le sable brûlé emprisonné pour améliorer l'apparence esthétique des pièces.

- Et les déchets métalliques sont également retirés des pièces moulées.

Enfin, inspectez les pièces pour détecter toute déformation et pour vérifier l'obtention de la qualité souhaitée.

Le processus de moulage au sable vous offre les avantages suivants.

- Très bon marché lorsqu'il s'agit de petites productions.

- Ce procédé peut être utilisé pour couler des métaux ferreux et non ferreux.

- Il peut être utilisé dans le moulage de pièces de très grandes dimensions.

- Il ne nécessite qu'un outillage simple

b) Coulée en coquille

Cette méthode technique et précise implique la création d'un moule ultra fin et fin dont la coque mesure généralement environ 8 à 9 mm d'épaisseur.

Le moule de la coquille est constitué de sable mélangé à un liant en résine.

Ce procédé peut être réalisé dans un ensemble d'équipements comprenant un four.

Le processus devrait être aussi simple qu’indiqué ci-dessous :

a. Chauffer un modèle métallique dans un four.

b. Placez le modèle métallique sur une benne dont le contenu est du sable correctement mélangé à une résine

c. Maintenant, retournez la boîte de manière à ce que le mélange de sable puisse adhérer à la surface du modèle en métal chaud. Vous remarquerez qu'une petite couche du mélange de sable se solidifie partiellement et se gélifie à la surface du modèle, formant ainsi une coque dure.

d. Une fois cette opération effectuée, retournez à nouveau la boîte pour qu'elle reprenne sa position naturelle. Remarquez que les particules de mélange de sable non gélifiées tombent.

e. Retirez maintenant le mélange de sable gélifié et le modèle en métal qui servira à fabriquer notre moule en forme de coquille.

f. Chauffez le modèle métallique maintenant gélifié dans un four ou un fourneau pour assurer une gélification complète du sable.

g. Une fois le temps de chauffe écoulé, séparez le moule de coque fraîchement formé du modèle.

h. Assemblez deux moitiés égales de moules à coquillages fraîchement préparés. Soutenez-les en utilisant du sable dans une boîte.

i. Pour augmenter leur stabilité, serrez les deux extrémités des moules de coque plongés dans la boîte.

j. Prenez votre acier inoxydable fondu et versez-le dans les moules en coquille. Accordez-lui un temps de refroidissement adéquat jusqu'à ce qu'il se solidifie.

Et c'est tout pour le processus de moulage de la coque.

Avantages du moulage en coquille

- La surface du moule est fine et lisse, ce qui facilite l'écoulement du métal en fusion. Par conséquent, les pièces sont produites avec une bonne finition de surface.

- Produit des pièces moulées qui ont de bonnes tolérances

La principale limitation de ce procédé est qu’il nécessite des modèles métalliques assez coûteux.

c) Coulée de moules en céramique

Ici, le moule à utiliser dans le processus de coulée est constitué de matériaux céramiques réfractaires, c'est-à-dire de silicate d'éthyle hydrolysé, et d'un catalyseur approprié.

Une combinaison de ces produits chimiques est versée sur le motif.

La coque en céramique formée est récupérée et mise en place dans une boîte, chauffée de manière similaire au processus de moulage de la coque.

Plus tard, l'assemblage est réalisé et l'acier inoxydable fondu est coulé.

Coulée de moules en céramique

Avantages de la coulée en moule céramique

- Produit des surfaces avec une finition et une apparence excellentes.

- Les pièces moulées ont des dimensions précises.

- Convient pour la coulée d'alliages à point d'ébullition élevé, par exemple l'acier

Le processus de moulage par investissement et de moulage sous vide est abordé dans le segment précédent.

Étape 3 : Faire fondre et verser

La fusion désigne simplement tous les processus et activités impliqués dans la préparation de l'acier inoxydable en fusion pour la coulée.

Le processus commence par la fusion du métal en acier inoxydable jusqu’à l’état liquide.

Cela se fait dans un four à très haute température car l'acier a un point de fusion élevé.

De plus, la fusion est effectuée dans un endroit spécifique différent d'une fonderie.

L'énergie thermique totale nécessaire à la fusion est la somme globale de :

- La quantité nécessaire pour atteindre le point de fusion de l'acier

- Chaleur de fusion utilisée pour convertir le métal de l'acier solide à l'état fondu.

- Chaleur nécessaire pour élever la température du métal en fusion à la température appropriée pour le coulage.

Pour les pièces moulées en acier, différents types de fours de fusion peuvent être utilisés.

Ils sont Fours à arc électrique (EAF) et fours à induction électriques.

Nous les discuterons en détail.

i. Fours à arc électrique

Il s’agit du type de four le plus couramment utilisé.

En fait, il est utilisé dans la production de plus des trois quarts des pièces moulées en acier.

De plus, le four à arc électrique est flexible dans la mesure où le matériau de charge peut varier en fonction de la quantité de chaleur requise pour faire fondre l'acier.

Four à arc électrique

Il est également possible d'affiner l'acier inoxydable au four juste avant le taraudage.

Cette machine comprend les pièces suivantes :

- Coque en acier

- Arc électrique – produit la chaleur suffisante pour faire fondre l’acier inoxydable.

- Toiture à revêtement réfractaire – le toit comporte trois trous conçus spécifiquement pour électrodes en graphite.

- Revêtement réfractaire

ii. Fours à induction électriques

Si vous traitez de petites productions de quantités de pièces moulées, ce type est le plus approprié.

Four électrique à induction

De même que l'EAF, cette machine est dotée d'une coque en acier et d'un revêtement réfractaire.

La seule différence est que le revêtement réfractaire est entouré par la bobine de cuivre.

La génération de chaleur se produit à partir du courant électrique dans la bobine.

Étape 4 : Finition

Il s’agit de la procédure finale du processus de moulage.

Il s’agit là encore d’une combinaison d’activités qui sont réalisées une fois que les pièces moulées sont complètement refroidies et solidifiées.

Vous devez donc secouer le moule pour retirer les pièces moulées ou briser la cavité du moule et éjecter les pièces moulées.

Après l'éjection, il est nécessaire de procéder à quelques finitions ou nettoyages des pièces moulées.

Pour lancer les activités de finition, effectuez un grenaillage grossier.

Cette technique permet de nettoyer les surfaces des pièces moulées de tout matériau emprisonné à l'extérieur du moule.

Les portes, les carottes et les canaux doivent également être coupés avec les autres surfaces irrégulières.

Pour la découpe, vous pouvez utiliser une scie, une presse à découper ou une meuleuse.

Dans le cas contraire, vous risquez de souder d’autres discontinuités indignes.

De plus, le traitement thermique est également essentiel.

Le traitement thermique permet de reconditionner les pièces moulées afin d'obtenir les propriétés dignes d'alliages spécifiques.

De plus, toutes les irrégularités formées lors de la coulée doivent être éliminées par sablage.

Si des déformations apparaissent sur les pièces moulées en acier pendant le traitement, elles peuvent être aplaties par pressage.

Il s’agit d’une activité importante pour garantir une précision dimensionnelle claire sur les pièces moulées comme souhaité.

Résumé du processus de casting

La partie suivante de notre discussion est à la fois très importante et intéressante.

Alors avançons ensemble.

Contrôle des défauts de l'acier inoxydable lors de la coulée

Presque toutes les procédures techniques impliquant à la fois des interventions humaines et des machines comportent un certain degré d’erreur.

Les erreurs peuvent être néfastes mais, dans certains cas, elles peuvent être tout juste minimes.

Malheureusement, le processus de casting n’est pas épargné.

Ne t'inquiète pas.

Lors du processus de moulage, les erreurs se manifestent sous la forme de défauts qui apparaissent finalement sur les pièces moulées.

La bonne nouvelle ?

Ces défauts peuvent simplement être réglementés et grandement minimisés afin de ne pas nuire de manière significative à la qualité des pièces moulées.

Par conséquent, dans cette section, je vais vous montrer les différents défauts qui peuvent apparaître et comment les contrôler.

Les défauts ici sont dus à :

- Taux de retrait de la coulée

- Apparence

- Variations thermiques

- Remplissage

- Porosité

- Façonnage

Défauts de taux de retrait de la coulée

Le rétrécissement dans le processus de coulée se produit généralement après le versement du métal en fusion dans la cavité du moule pendant la solidification.

Le matériau a tendance à se retenir, réduisant ainsi sa taille.

Ce processus est appelé rétrécissement.

Par conséquent, des défauts de retrait se produisent lorsque le métal d'alimentation est insuffisant pour couvrir le taux de retrait.

Défauts de taux de retrait de la coulée

Taux de rétrécissement défauts de moulage peuvent être classés en deux catégories, à savoir

- Défauts de retrait ouverts : ceux-ci dépendent de l'atmosphère. Lorsque l'acier inoxydable fondu se rétracte, la cavité laissée est remplie d'air.

Il en résulte deux principaux défauts d'air, à savoir les surfaces des tuyaux et les surfaces affaissées.

Les tuyaux se forment sur les surfaces de coulée tandis que les surfaces creusées sont les cavités qui se produisent sur les surfaces de coulée.

- Défauts de retrait fermés – également appelés porosité de retrait. Pour ce type de défauts, il s'agit de défauts provenant de l'intérieur de la pièce moulée.

Un exemple est la formation d’un liquide juste à l’intérieur du métal solidifié, généralement appelé points chauds.

Causes probables

La différence de densité entre un acier inoxydable moulé sous pression à l'état fondu et un acier inoxydable à l'état solide.

Autrement dit, le retrait se produit si la densité du métal en fusion est inférieure à sa densité correspondante à l'état solide.

Par conséquent, lorsque l’acier inoxydable passe de l’état fondu à l’état solide, il rétrécit et sa taille diminue.

Solutionm

Assurer l'injection continue du métal liquide sous pression dans le moule pour combler les cavités formées.

Défauts d'apparence

De nombreux défauts peuvent être décelés dans les apparences du casting.

Certains sont des protubérances métalliques, des discontinuités, des moulages incomplets, des dimensions ou des formes inexactes, des surfaces de qualité inférieure.

Défauts d'apparence

un. Protubérances métalliques

Il s'agit généralement de flashs ou de nageoires articulaires.

Ce sont des protubérances plates d'épaisseur inégale, aux bords dentelés et à angle droit avec la face des pièces moulées.

Causes

- Le jeu entre le moule et les noyaux.

- Joints de moules mal ajustés.

Solutions

- Fabrication précautionneuse de modèles, moules et noyaux.

- Régulation des dimensions du gabarit, du moule et des noyaux.

- Mise en place soignée des moules et des noyaux.

b. Discontinuités

Fissuration à chaud : c'est une fissure peu visible mais qui résulte des contraintes qui interviennent lors du refroidissement.

Il est intéressant de noter que des fissures chaudes peuvent exister même si la pièce moulée n’est pas fragmentée.

Causes possibles

Dommages physiques aux pièces moulées en cas de mauvaise manipulation à chaud ou lors du secouage pour les éjecter.

Solutions

- Effectuez soigneusement la procédure de secouage.

- Manipulez les pièces moulées avec beaucoup de précautions, surtout lorsqu'elles sont encore chaudes.

- Laissez refroidir suffisamment.

c. Casting incomplet

Grenaille coulée : forme due à l'absence des parties supérieures des pièces moulées.

De même, les bords alignés avec les sections perdues sont un peu arrondis, tous les autres contours correspondent au motif.

Causes probables

- Le métal en fusion versé dans la poche est insuffisant.

- Une erreur dans le processus de coulage.

Solutions possibles:

- Alimenter constamment la poche avec du métal en fusion.

- Assurez-vous que le processus de coulage est fluide et qu'aucun écart ne se produit.

d. Dimensions ou formes inexactes des pièces moulées

Conduisant à la production de pièces moulées déformées.

La distorsion se manifeste principalement par une épaisseur irrégulière.

Causes potentielles:

La faible résistance et la rigidité du motif ne permettent donc pas de tolérer la pression de pilonnage appliquée sur le sable.

Solutions probables

Choisissez toujours des modèles avec une rigidité adéquate capable de supporter une pression élevée.

f. Surfaces non conformes

Ceci est mis en évidence par la présence de traces d'écoulement : des défauts qui apparaissent sous forme de lignes qui tendent à tracer le flux d'acier inoxydable en fusion.

Causes potentielles

Présence de couches d'oxyde sur les surfaces des pièces moulées, créant ainsi une sorte de voie pour l'écoulement de l'acier inoxydable en fusion.

Solutions

- Augmenter la température du moule.

- Réduire la température de coulée.

- Inclinez le moule pendant que vous versez l’acier inoxydable en fusion.

- Ajustez la taille de la porte et sa position.

Défauts thermiques

Ces défauts proviennent d’erreurs dues à la température de la chaleur.

Certaines de ces erreurs sont mises en évidence par la présence de fissures et de déchirures : ces défauts apparaissent dans les pièces moulées sous pression pour diverses raisons, telles qu'une mauvaise manipulation des moules, etc.

Défauts de moulage

La plupart de ces fissures sont généralement très visibles et se produisent à la surface des pièces moulées.

Cependant, certaines larmes sont invisibles à la vue de tous.

Causes possibles

- Rétrécissement des pièces moulées dans les moules.

- Forces d'éjection insuffisantes et inégales.

- Cavités endommagées.

- Équilibre thermique irrégulier dans les moules.

- Moulage sous pression défectueux.

Remèdes

- Abaisser la température de coulée.

- Évitez de chauffer excessivement le métal en fusion.

- Profitez des frissons.

- Laissez refroidir suffisamment longtemps.

- Réduisez au minimum les coins pointus.

Défauts de remplissage

Voici les défauts résultant du remplissage.

Défaut de moulage

- Soufflures

- Brûlure de sable

- Tour à froid ou fermeture à froid

- Mal exécuté

- Inclusion de sable, etc.

Les défauts ci-dessus sont discutés ci-dessous.

un. Soufflures

Il s’agit d’un défaut qui se produit dans les cavités du moule.

Les deux principales formes de évents sont les trous d'épingle et les trous souterrains.

Le trou d'épingle est un trou minuscule tandis que l'évent souterrain n'est visible qu'après l'usinage des pièces moulées.

Les raisons probables de la formation de évents sont les suivantes:

- Ventilations inadéquates dans les noyaux

- Absorption excessive d'humidité dans les cavités

- La mauvaise perméabilité au gaz des noyaux

- Température extrême du sable

De plus, les solutions sont:

- Construisez davantage d’évents centraux et réparez davantage de canaux d’aération.

- Réduire au minimum les gaz emprisonnés.

- Utilisez un sable peu humidifié.

- Séchez les noyaux de temps en temps et conservez-les dans un endroit sec.

- Diminuer la température du sable

b. Brûlure de sable

En général, il s'agit d'un défaut brûlé résultant de brûlures chimiques et de pénétration de métal.

Raisons possibles des défauts de brûlure du sable:

- Présence d'une teneur en carbone brillant trop faible dans le sable argileux.

- Compactage déséquilibré du moule.

- La température élevée et défavorable du métal en fusion.

- Coulée irrégulière de métal en fusion.

Remèdes

- Intensifier la quantité de carbone brillant contenu dans l'argile-sable

- Utilisez du sable de silice pur ou ajoutez du sable frais.

- Assurer une compacité équivalente.

- Réduire le taux de coulée de l'acier inoxydable en fusion/

c. Tour à froid ou fermeture à froid

Il s'agit d'une fissure qui a des bords arrondis.

Le recouvrement à froid, également appelé fermeture à froid, est causé par une température de fusion minimale ou une mauvaise construction des portes.

Les causes probables pourraient être:

- Métal en fusion très visqueux

- Conception défectueuse

- Porte défectueuse

Les solutions suivantes valent la peine:

- Utilisez un design parfait

- Utiliser un système de contrôle d'accès approprié

- Modifier la température de coulée du métal en fusion.

d. Mal exécuté

Bien qu'il s'agisse d'un type de moulage incomplet, il relève des défauts liés au remplissage.

Les ratés se produisent lorsque l'acier inoxydable fondu ne remplit pas la cavité du moule, laissant ainsi des sections remplies incomplètes appelées ratés.

Apparemment, les bords du misrun sont toujours lisses, ronds et fins.

Les causes probables d'une mauvaise gestion incluent:

- Métal en fusion très visqueux

- Conception défectueuse

- Porte défectueuse

Les solutions à ces défauts sont:

- Utilisez un design parfait