Un gabinete eléctrico eficaz y correctamente diseñado comienza con la operación de fabricación.

Cada paso es vital, desde el diseño, la selección del material hasta la técnica seleccionada y la calidad del equipo.

Esta guía le ayudará a comprender el proceso de fabricación de cajas eléctricas, garantizando así una experiencia de compra exitosa.

Vamos a sumergirnos en ello.

Paso 1: Sea claro en las especificaciones del diseño del gabinete eléctrico

Tamaños de cajas eléctricas

La mayoría de la gente considera caja eléctrica como una simple caja utilizada para almacenar piezas o conexiones eléctricas.

Asumen que el proceso de especificación no debería tomar más tiempo del necesario para seleccionar el tamaño correcto.

Sin embargo, con tantas opciones disponibles en el mercado, es claro que existen varios parámetros que debes considerar.

Estas son las especificaciones clave del gabinete eléctrico que necesita del fabricante elegido:

Clasificación para caja eléctrica

CEI, ATEX, UL, Propiedad intelectual y Normativa nacional Las normas están diseñadas para minimizar los riesgos de seguridad y garantizar el rendimiento regular del producto. Es fundamental informar al fabricante del gabinete eléctrico dónde se utilizará.

Tipo de caja eléctrica

El gabinete de montaje en pared es adecuado para alojar componentes eléctricos en interiores y proteger equipos delicados en lugares que pueden estar sujetos a condiciones excesivamente húmedas.

De manera similar, los gabinetes eléctricos independientes o montados en el piso son adecuados para sistemas que incluyen componentes grandes o configuraciones de montaje sofisticadas.

Además, los gabinetes de canaletas albergan y protegen los cables de elementos corrosivos y agua en diversas aplicaciones.

El gabinete eléctrico personalizado está diseñado y construido para satisfacer sus especificaciones distintivas y exactas.

Material para caja eléctrica

Hay una variedad de materiales para carcasas eléctricas que van desde plásticos, acero inoxidable, acero al carbono, aluminio, entre otros.

Estos materiales son ideales para aplicaciones tanto exteriores como interiores en cualquier tipo de entorno.

Características de la caja eléctrica

Algunas de las opciones incluyen juntas, ventanas, respiraderos, bisagras, pestillos, recortes y orificios.

Además, puede especificar que el gabinete eléctrico esté marcado con mensajes de seguridad, los colores de la empresa o para que combine con los entornos de sus instalaciones.

Dimensiones del gabinete eléctrico

Se pueden fabricar armarios eléctricos de cualquier medida en cuanto a longitud, anchura y altura.

Además, si no desea los tamaños estándar del fabricante, puede solicitar gabinetes personalizados que cumplan con sus especificaciones deseadas.

Fuente de alimentación para el armario eléctrico

Se recomienda especificar fases, voltajes y frecuencia de suministro, además de mencionar cualquier limitación.

Ubicación donde instalar el gabinete eléctrico

Indique si el gabinete eléctrico se utilizará en interiores o exteriores.

Los gabinetes instalados al aire libre pueden calentarse debido al calor solar durante el día. Asimismo, pueden enfriarse a una temperatura inferior al punto de rocío durante la noche.

Paso 2: Diseñe el gabinete eléctrico utilizando el software apropiado

Antes de tomar cualquier decisión sobre el diseño del gabinete eléctrico, debe comprender el diseño del panel eléctrico. Utilice una hoja esquemática para calcular todos los componentes del gabinete.

Antes de crear los dibujos esquemáticos, es aconsejable preparar primero el dibujo de disposición física.

Tenga en cuenta que el diseño correcto del panel de control tiene en cuenta los requisitos eléctricos y físicos para conocer todos los problemas potenciales.

El diseño físico del panel de control le ayudará a diseñar un gabinete eléctrico preciso.

Podrás detectar posibles problemas y retrasos en la entrega que encontrarás durante la fabricación y las pruebas.

La operación principal en la fase de diseño consiste en crear una imagen 3D del armario eléctrico con la ayuda del software AutoCAD.

Esto ayuda a ahorrar dinero al permitir probar varias opciones antes de mecanizar o soldar una sola parte del gabinete.

Después de elegir un diseño que satisfaga todas sus especificaciones, pasa al siguiente paso en el proceso de fabricación del gabinete eléctrico.

Sin embargo, el diseñador debe comprender el concepto de curvatura del metal y el radio de curvatura cuando se trabaja con cajas eléctricas de metal.

Es de conocimiento común que todas las partes de una carcasa metálica se doblan con una plegadora o prensa plegadora.

Al doblar, las esquinas del metal tienden a formar un radio porque no se pueden doblar en bordes de 90 grados.

El diseñador tiene la responsabilidad de controlar esto designando un radio de curvatura.

El diseñador controla esto especificando un radio de curvatura (radio de la superficie de curvatura interna calculado sumando el radio del metal y el radio interno).

Por lo tanto, es vital elegir un radio de curvatura apropiado que satisfaga sus necesidades.

Además, tenga en cuenta la intersección de dos líneas de curvatura y asegúrese de eliminarlas para evitar que se interfieran entre sí.

Asegúrese de colocar los recortes a una distancia regulada lejos de los radios de curvatura, ya que puede aumentar la probabilidad de que el recorte se estire o se ensanche.

Al diseñar un gabinete eléctrico, también es esencial tener en cuenta las variaciones de dimensión, que son una parte inevitable del proceso de fabricación de gabinetes eléctricos.

Las principales causas de las variaciones en las dimensiones son la variación de la ranura de corte y el error de posición durante el corte. Además, las variaciones como resultado de la composición del metal y un modelado deficiente del estiramiento durante el doblado.

Recuerde que las dimensiones a las que se hace referencia son para metal simple. Por lo tanto, en caso de incorporar pintura en polvo, deje un margen de 0,003” a 0,005”.

Paso 3: Elegir el material adecuado para el gabinete eléctrico

La primera y más importante decisión que debe tomarse durante el proceso de fabricación de una caja eléctrica es el tipo de material que se utilizará.

Las dos opciones más comunes son el metal y el plástico, y las dos categorías se pueden agrupar en:

Rieles

Los tres metales más populares para la construcción de cajas eléctricas son:

Acero carbono

El acero al carbono es ideal para entornos duros y sucios, tanto en exteriores como en interiores. Es menos costoso y fácil de rediseñar después de la fabricación para su ampliación o instalación.

Sin embargo, este tipo de acero no ofrece una resistencia superior a la corrosión, aunque esto se puede solucionar mediante un acabado de pintura en polvo.

Además, también puedes galvanizar el acero al carbono para ofrecer protección adicional, lo que implica recubrirlo con una capa de zinc para resistir la corrosión.

Acero inoxidable

El acero inoxidable puede proporcionar una resistencia excepcional, resistencia al calor, resistencia a la corrosión y durabilidad.

Debido a su longevidad, la carcasa eléctrica de acero inoxidable proporciona grandes beneficios a largo plazo.

Las cajas eléctricas fabricadas en acero inoxidable suelen ser adecuadas para aplicaciones higiénicas como las industrias farmacéutica, alimentaria y de bebidas.

Además, la carcasa de acero inoxidable es perfecta para aplicaciones donde la resistencia química es clave, como es el caso en el sector del petróleo y el gas.

Caja eléctrica de acero inoxidable

Aluminio

Las cajas eléctricas de aluminio son ligeras pero muy resistentes. El aluminio suele estar aleado o laminado en frío utilizando otros elementos para mejorar su resistencia a la tracción.

El uso de material de aluminio en el proceso de fabricación de cajas eléctricas garantiza una alta disipación de calor y una excelente resistencia a la corrosión.

Además, las carcasas de aluminio son igualmente rentables.

En comparación con la fibra de vidrio o el termoplástico, los tres metales ofrecen menor resistencia a la humedad. Sin embargo, son los más sencillos de personalizar a la hora de diseñar y fabricar debido a la amplia disponibilidad y flexibilidad de las herramientas para trabajar el metal.

Termoplásticos

Los termoplásticos incluyen PVC, ABS, poliésteres, policarbonatos y más.

La mayoría de los plásticos son excepcionalmente resistentes a la corrosión y se pueden rediseñar fácilmente para su instalación o expansión.

Los plásticos son excepcionales en términos de aislamiento, por lo tanto, selecciónelos para controles eléctricos altamente sensibles a la temperatura.

Sin embargo, la personalización de los termoplásticos es limitada durante la etapa de diseño y construcción, lo que puede limitar las formas y tamaños base disponibles.

Además, las cajas eléctricas de plástico están predispuestas a la intemperie y a la degradación por los rayos UV, especialmente en ambientes cálidos y húmedos.

Elija plásticos que tengan ingredientes agregados y formulaciones específicas para minimizar los problemas de degradación.

Además, las carcasas de plástico no son adecuadas para aplicaciones exigentes como canteras, minas y sitios de construcción.

Fibra de vidrio

Este material de carcasa eléctrica tiene ventajas y desventajas en ambos extremos del espectro.

La fibra de vidrio es resistente a la oxidación o al óxido causados por elementos ambientales corrosivos y proporciona la mayor resistencia química.

Sin embargo, las cajas eléctricas de fibra de vidrio son extremadamente duras y corrosivas para los equipos, lo que dificulta su modelado y rediseño.

La fibra de vidrio también se desintegra rápidamente con la luz solar y la exposición prolongada al calor, por lo que las aplicaciones de cerramientos de fibra de vidrio son muy específicas.

En resumen, su selección del material del gabinete eléctrico se basará en varios parámetros, entre ellos:

- Costo

- Disipación de calor

- Temperatura

- Peso

- Niveles de humedad

- Contenido del anexo

- Preocupaciones de seguridad

- Clima y concentración de corrosivos en el ambiente.

Te puede interesar:

- Cajas eléctricas de aluminio

- Caja eléctrica de acero inoxidable

- Caja eléctrica de acero dulce

- Caja eléctrica de acero galvanizado

Paso 4: Fabricación y mecanizado de la caja eléctrica

Material de corte para la fabricación de cajas eléctricas

El corte es el paso inicial en el proceso de fabricación de cajas eléctricas.

Durante el corte, es fundamental garantizar que las dimensiones del dibujo de diseño se corten a la medida exacta.

Técnica para realizar cortes y orificios en materiales no metálicos para envolventes eléctricas

El corte de fibra de vidrio y materiales plásticos tiene matices específicos, al igual que los metales tienen consideraciones de mecanizado particulares.

El material de policarbonato para carcasas eléctricas es más fácil de trabajar debido a su acumulación uniforme de resina para crear un espesor preestablecido.

Por el contrario, la fibra de vidrio es un material sofisticado compuesto de hebras aleatorias de vidrio dentro de una resina de poliéster. Esta complejidad aleatoria es una ventaja, aunque afecta la forma en que la broca o la herramienta de corte pasan a través de la fibra de vidrio.

A continuación se muestran los métodos habituales para realizar cortes y orificios en materiales de carcasa no metálicos:

Sierra de corona

Esta es la técnica más simple y menos sofisticada para crear aberturas en cajas eléctricas no metálicas.

En primer lugar, determine el tamaño y la posición del corte/agujero, taladre previamente un pequeño orificio en el medio de la zona de corte para comenzar con la sierra de corona. A continuación, corte con precisión la sección que se va a eliminar.

Tenga en cuenta lo siguiente para lograr un corte de la más alta calidad con un astillado mínimo en los bordes:

- Mantenga la sierra en ángulo recto con respecto a la superficie de corte.

- Mantener una acción de aserrado constante

- Utilice una sierra de dientes finos o una sierra impregnada de carburo/diamante.

Sin embargo, este método consume más tiempo y ofrece la menor precisión, aunque puede emplearse en casi cualquier entorno.

Perforación, taladrado

La creación de agujeros circulares a través de la puerta o las paredes del gabinete eléctrico es el tipo de corte más popular.

La herramienta preferida para las operaciones es una sierra de corona con punta de diamante o carburo o una broca en espiral, que garantizará un filo afilado.

También puedes utilizar herramientas HSS, aunque se desafilarán y producirán astillas excesivas en los bordes y agujeros con mala apariencia.

Además, si se utilizan brocas, es aconsejable utilizar velocidades de avance bajas y RPM altas, ya que esto minimiza el astillado en el corte.

El parámetro más importante que se debe garantizar es mantener una herramienta excepcionalmente afilada. Para minimizar la presión de corte, puede utilizar una broca con puntas divididas o puntas delgadas y un ángulo de ataque positivo.

Además, asegúrese de mantener velocidades de avance constantes o incluso puede disminuirlas al salir de un orificio para minimizar la flexión de la pieza cuando sale la broca.

Al perforar, apoye siempre la pieza sobre una superficie posterior firme para minimizar el astillado y la delaminación.

Por último, asegúrese de que el policarbonato no produzca suficiente calor como para que empiece a derretirse o derretirse.

Perforación de orificios en material de carcasa de plástico

Enrutamiento

Este método de corte aplicado en el proceso de fabricación de cajas eléctricas utiliza una fresadora y una broca, lo que crea cortes y agujeros muy limpios.

Sin embargo, la técnica requiere que usted marque manualmente los recortes y agujeros con anticipación y mantenga una mano firme en las líneas de diseño.

Puede utilizar centros de mecanizado CNC para mantener cortes limpios y bordes rectos. Además, utilice una plantilla o accesorio para ayudar a guiar la fresadora manual.

Para mayor durabilidad, utilice brocas impregnadas de diamante, aunque las brocas de carburo también pueden cumplir la misma función.

Además, tenga cuidado con el material de policarbonato del gabinete eléctrico para no desarrollar suficiente calor como para provocar su derretimiento o formación de hilos.

Puñetazos

En este método, puedes utilizar un perforador común y corriente como los que se utilizan con las cajas eléctricas de metal.

Esto forma agujeros limpios y perfectos, aunque puede dejar márgenes astillados si utiliza un punzón sin filo.

Nuevamente, para realizar cortes limpios, debes mantener las herramientas afiladas. Necesitarás hacer un orificio piloto antes de utilizar una perforadora común.

Se pueden utilizar actuadores de punzonado tanto hidráulicos como manuales con materiales de cerramiento compuestos. Sin embargo, el punzonado no es un método adecuado para materiales de policarbonato.

Técnicas opcionales

Algunos métodos de corte alternativos aplicados durante el proceso de fabricación de cajas eléctricas son el corte por láser y el corte por chorro de agua.

Ambas técnicas permitirán realizar cortes o agujeros excepcionalmente precisos y limpios, pero requieren un alto capital tanto en herramientas como en capacitación del personal.

Con el corte por chorro de agua, se empuja un chorro de material abrasivo y agua a alta velocidad a través de un diámetro pequeño, normalmente 0,010”.

La corriente de agua erosiona rápidamente el material del recinto aplicando una presión de aproximadamente 60.000 psi.

De manera similar, el corte por láser emplea un haz de luz cruda enfocado sobre la sección que desea cortar.

El proceso de corte se produce mediante degradación química y vaporización para el caso de termoestables y compuestos, y fusión local para termoplásticos.

Técnicas de corte para materiales metálicos para envolventes eléctricas

Estos son los mejores métodos de corte de metales aplicados en el proceso de fabricación de cajas eléctricas:

Cizallamiento

El corte es un método de corte menos preciso, ya que no se puede utilizar para realizar cortes pequeños e intrincados en el material.

Esta técnica se aplica normalmente para cortar láminas grandes de metal hasta un tamaño utilizable.

Se utiliza una cuchilla para realizar los cortes, que suelen ser paralelos a los demás márgenes de corte, aunque es posible realizar el corte en ángulo.

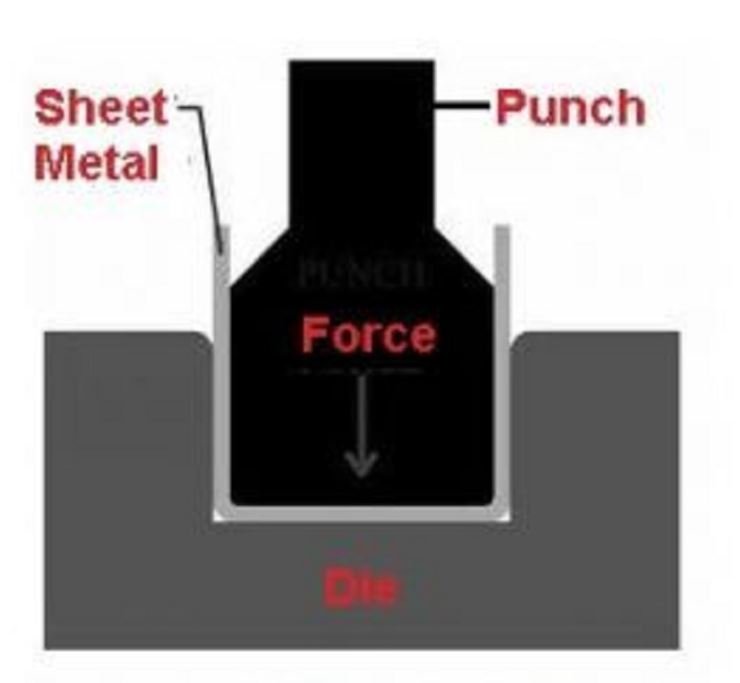

Puñetazos

El troquelado implica hacer cortes en el centro de los materiales del gabinete. Se perfora la sección en la que se desea hacer un orificio ejerciendo fuerza.

Esta técnica de corte no deja bordes limpios, aunque puedes pulirlos en procesos posteriores.

Supresión

El blanking es simplemente el contraste del punzonado.

La pieza que se perfora se considera desecho en el punzonado, mientras que esa pieza es la parte requerida en el troquelado.

El material restante es la chatarra.

De manera similar al punzonado, las piezas troqueladas siempre sufrirán un acabado durante los pasos posteriores para pulir los bordes ásperos debido a la operación de troquelado.

Corte por chorro de agua

Esta técnica emplea un chorro de agua de alta potencia para cortar el metal en lugar de aplicar calor.

Gracias a ello, el proceso no crea ninguna sección afectada por el calor en el material del recinto.

El corte por chorro de agua garantiza un corte muy preciso además de dejar un acabado impecable en el material del gabinete.

Hay dos formas de corte por chorro de agua: solo con agua/agua pura y corte por chorro abrasivo.

El corte con chorro abrasivo incorpora un material abrasivo como metal o granito al agua. Por otro lado, el corte solo con agua utiliza únicamente agua y la potencia total del chorro para cortar el metal.

Corte por plasma

Esta técnica utiliza plasma caliente para cortar el material de la carcasa eléctrica. El chorro de plasma de alta velocidad forma un corte excepcionalmente preciso.

El corte por plasma es muy económico, lo que lo convierte en una de las técnicas de corte adecuadas para utilizar durante el proceso de fabricación de cajas eléctricas.

El método es rápido, aunque no tanto como el corte por láser.

Corte por láser

Este método de corte de metal aplica un rayo láser para quemar el material y producir un corte preciso.

Con el corte por láser no se producen deformaciones y se garantiza un corte limpio y constante hasta el final.

La técnica de corte por rayo láser es muy rápida, económica y respetuosa con el medio ambiente ya que utiliza menos energía.

Material de doblado para fabricar cajas eléctricas

El doblado describe el procedimiento de convertir el material de una carcasa eléctrica recta en uno con forma arqueada.

El proceso ocurre cuando se aplican fuerzas a porciones localizadas del material.

A continuación se muestran los tipos comunes de flexión que se utilizan al manipular materiales de cajas eléctricas metálicas:

Doblado de canales

Con esta operación se ejerce una fuerza que empuja el punzón hacia la matriz.

La pieza de metal en el medio de la matriz y el punzón, asume la forma de canal de la matriz y el punzón.

Curvado de canales de material de cerramiento metálico

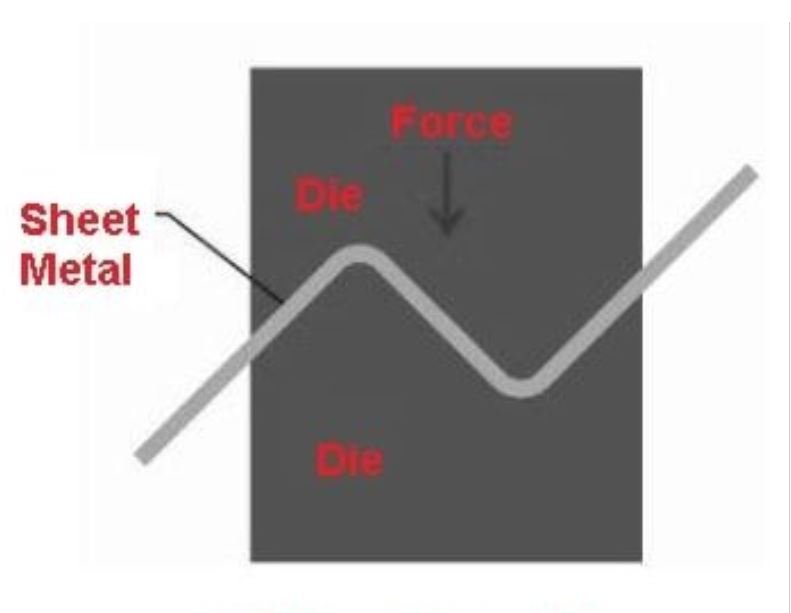

Doblado compensado

Aquí se transforma el metal en una forma desplazada con la ayuda de una matriz y un punzón.

Doblado descentrado de material de cerramiento de chapa metálica

Doblado de bordes

En esta técnica de doblado de chapa metálica, se fija el material entre dos matrices desde un lado, como se muestra en el diagrama.

Luego, se fuerza el otro borde para que golpee el punzón no fijado, lo que en consecuencia hace que el lado no fijado de la chapa se doble.

Doblado de cantos de chapa metálica

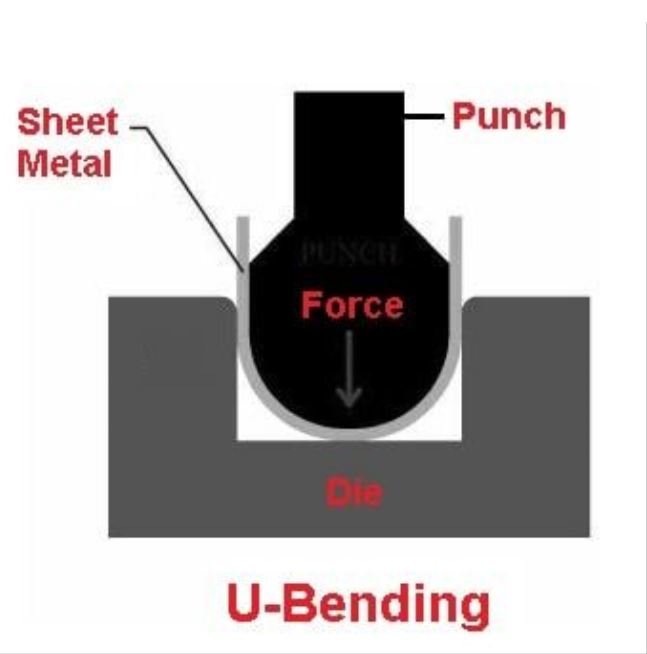

Doblado en U

Aquí, cuando la fuerza presiona el punzón en la matriz, hace que la chapa desarrolle una pieza en forma de U.

Curvado en U de material de envolvente metálica

Doblado en V

En este tipo de plegado, la chapa metálica forma una forma de V cuando se presiona entre la matriz y el punzón.

Doblado en V

Ensamblar caja eléctrica

Hay una serie de técnicas que se utilizan para unir piezas durante el proceso de fabricación de cajas eléctricas.

Analicemos los métodos de ensamblaje más comunes que se utilizan en cajas eléctricas metálicas:

Unión mecánica

Generalmente se considera una técnica de fijación temporal porque permite separar las partes fácilmente.

La unión mecánica de piezas de armarios eléctricos incluye:

- Remachado

- Atornillado

- Calafateo

- Plegable

- Ajuste por contracción

Soldadura

La soldadura describe la operación de fundir un relleno y una pieza de metal para crear una unión firme fundida.

Es una técnica de unión permanente para piezas de gabinetes de cerramientos metálicos.

Algunos de los métodos populares de soldadura aplicados en el proceso de fabricación de cajas eléctricas comprenden:

- Soldadura por arco

- Soldadura láser

- Soldadura por haz de electrones

- Soldadura por destello

- Soldadura de costura

- Soldadura por puntos de resistencia

- Soldadura por explosión

- Soldadura por fricción

- Soldadura por presión en frío

- Soldadura por difusión

- Soldadura por fricción y agitación (FSW)

- Soldadura por recalcado

- Soldadura por proyección

- Soldadura ultrasónica

Unión adhesiva

Además, también puedes utilizar adhesivos para unir y ensamblar piezas del armario eléctrico.

Estas técnicas de unión y ensamblaje están en constante avance y continuamente se desarrollan nuevas alternativas.

Algunas de las opciones adhesivas reconocidas incluyen cintas, epoxi, silicona y poliuretano.

Sin embargo, los adhesivos no forman uniones tan fuertes como las otras técnicas de fijación mencionadas anteriormente, pero proporcionan una solución rentable.

Rectificado de caja eléctrica

El rectificado es una técnica común que utiliza ruedas para suavizar la rugosidad causada por el mecanizado, la soldadura u otros procesos de fabricación de carcasas eléctricas.

Existen varios tipos de rectificadoras, entre las que se encuentran las rectificadoras de matrices y las rectificadoras de superficies.

Sin embargo, todos los equipos emplean un mecanismo de funcionamiento similar, empleando un sustrato giratorio abrasivo para pulir las imperfecciones.

Perforación de agujeros en la caja eléctrica

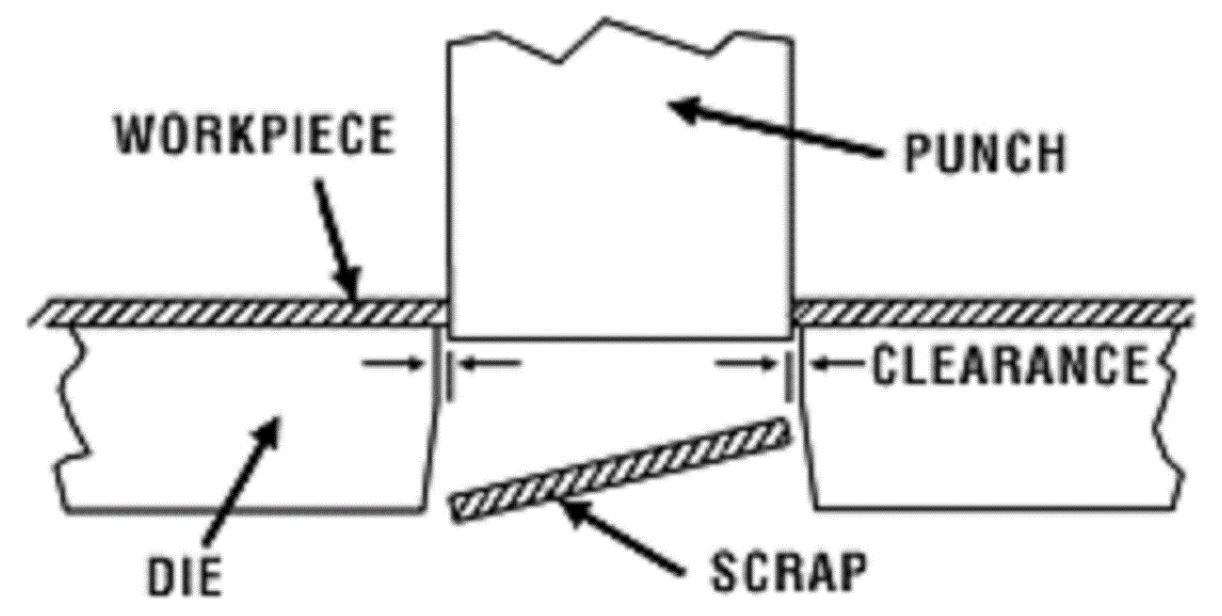

A veces llamado perforación, el proceso de punzonado forma agujeros en la pieza del gabinete utilizando una matriz y un punzón.

Colocas el componente entre las dos partes y el punzón se introduce a través de él hasta la matriz.

Durante el punzonado, los trozos redondos punzonados de material eliminado se consideran chatarra.

Pero también puedes utilizarlos como piezas nuevas, en un proceso conocido como troquelado.

Los métodos de punzonado comunes utilizados durante el proceso de fabricación de cajas eléctricas incluyen:

- Perforación– Implica cortar pequeñas aberturas cilíndricas en el material del gabinete metálico mientras se elimina una cantidad mínima de material.

- Bebiendo – Un proceso de corte modificado que resulta útil para troquelar formas a partir de materiales de baja resistencia para cajas eléctricas, como la fibra de vidrio. El troquel funciona de manera similar a un cortador de galletas.

- Ranurado – Consiste en realizar agujeros rectangulares en la carcasa metálica, a veces sin terminar.

- Corte – Consiste en crear líneas rectas de ancho estrecho sobre el material metálico de la caja eléctrica. Este proceso de punzonado no genera desechos.

- Mordisqueando – La técnica de perforación implica la formación de agujeros superpuestos. La combinación de agujeros superpuestos puede ayudar a crear todo tipo de contornos y recortes.

- Despedida – Esto implica cortar el material utilizando un punzón que tiene dos lados de corte que coinciden con los lados en blanco enfrentados.

- Perforador – Similar a la perforación, pero los agujeros perforados normalmente no tienen forma circular. La perforación suele hacer más de un agujero, y la perforación se hace siguiendo un patrón.

- Punción – Un proceso de punzonado en el que se realiza una hendidura o corte lineal en una parte de toda la pieza del gabinete, sin eliminar ningún metal.

- Afeitado – El rasurado, también conocido como recorte, es una operación de acabado que elimina las rebabas de los bordes cortados. Esto forma bordes lisos y también garantiza la precisión dimensional.

- Muescas – Implica el corte de formas de los bordes del material del cerramiento metálico (quitar, recortar y formar muescas en los márgenes).

- Corte – Procedimiento de corte en el que se separan las piezas del material de la carcasa metálica cortando su lado opuesto en secuencia. Se produce una nueva pieza con cada corte.

Perforación de caja eléctrica

Paso 5: Aplicar el acabado superficial en el gabinete eléctrico

Las siguientes son las operaciones de acabado de superficie comunes que se aplican durante el proceso de fabricación de cajas eléctricas:

Revestimiento

El recubrimiento en polvo o la pintura húmeda protegerán el gabinete eléctrico contra la corrosión y otros elementos ambientales.

Se presume que el recubrimiento en polvo es duradero, asequible y ecológico en comparación con la pintura húmeda para gabinetes metálicos.

En la mayoría de los casos, la capa de polvo se cura con luz ultravioleta o calor para brindar una capa de protección adicional contra los elementos.

Esto garantiza una protección superior en los entornos exteriores más extremos.

El recubrimiento en polvo permite pintar de forma rápida y sencilla los gabinetes según sus especificaciones con colores RAL, los colores estándar de su país u otros colores personalizados.

Podrás aplicar varios colores diferentes con distintas texturas y con distintos niveles de brillo, para satisfacer tus deseos de peinado.

La aplicación de recubrimiento en polvo de poliéster de alta calidad garantiza una mejor protección contra los rayos UV.

Algunos procesos de fabricación de carcasas eléctricas también emplean operaciones de nano-recubrimiento, que se aplican específicamente a los interiores de las carcasas.

Esto expulsa el agua del gabinete eléctrico.

La pintura húmeda aplica predominantemente pinturas a base de solventes debido a la alta resistencia química y protección contra la corrosión que ofrecen.

El cuadro eléctrico se puede pintar según sus requisitos especiales, en varias opciones de color, ya sea con una pintura más llamativa desde el punto de vista estético o con un tipo más estándar.

Grabado o impresión

Si es necesario, puede personalizar su caja eléctrica con leyendas, una etiqueta especial o el logotipo de su empresa. Existen varios métodos para lograrlo, incluida la serigrafía o tampografía y el grabado, en color si es necesario.

En la serigrafía, se presiona la tinta de impresión sobre el material base a través de una malla de tela fina utilizando una cuchilla de goma (procedimiento de impresión porosa).

Por el contrario, la tampografía se refiere a una operación de impresión por grabado indirecto.

La ubicación de la tinta está en una sección de impresión subyacente dentro de la superficie de la placa de impresión.

Una almohadilla de impresión absorbe la tinta del sector de impresión y la transmite a la parte del recinto donde se desea imprimir.

Anodizado

Se refiere a un procedimiento de pasivación que a menudo se emplea en aluminio y que aumenta el espesor de la capa de óxido natural.

En consecuencia, el anodizado proporciona estética y protección a la superficie de la carcasa eléctrica metálica.

El proceso de anodizado se lleva a cabo sumergiendo la carcasa metálica dentro de un baño de ácido, para luego pasar una corriente eléctrica a través de ella.

Enchapado

Existen tres formas de enchapado: enchapado por inmersión, enchapado químico y galvanoplastia.

La técnica de galvanoplastia produce una corriente eléctrica que se utiliza para recubrir la parte del gabinete.

Por el contrario, el recubrimiento electrolítico utiliza un procedimiento autocatalítico donde la pieza cataliza la reacción.

El recubrimiento por inmersión se diferencia porque la reacción es causada por el sustrato metálico en lugar de la mezcla de productos químicos dentro del baño.

Forma un estrecho depósito de metal, normalmente plata o zinc.

Dado que el enchapado es un procedimiento químico, a menudo está disponible en instalaciones de fabricación especializadas.

Recubrimientos especiales

Los recubrimientos especiales se aplican para ofrecer al armario eléctrico protección contra elementos específicos.

Recubrimiento de protección RFI/EMC

Necesita una protección en la que pueda confiar si el éxito depende del funcionamiento de equipos eléctricos y electrónicos esenciales para la misión.

Los recubrimientos RFI/EMC se aplican a cajas eléctricas de fibra de vidrio o plástico para protegerlas de la radiación o interferencia de radiofrecuencia.

La mayoría de los fabricantes utilizan sistemas a base de níquel y cobre que proporcionan revestimientos para satisfacer las necesidades de protección específicas del cliente. También puede montar juntas RFI si es necesario.

Recubrimiento de protección de caja eléctrica

Recubrimiento por conversión química

También conocido como recubrimiento de cromato, el recubrimiento de conversión química aplica cromato a la superficie del gabinete eléctrico.

Como resultado, la capa aplicada proporciona una superficie resistente a la corrosión, duradera y con una conductividad eléctrica constante.

Paso 5: Proceso de inspección de calidad del gabinete eléctrico

La inspección de calidad se realiza desde el principio hasta el último paso del proceso de fabricación del gabinete eléctrico, para garantizar la mejor calidad práctica del producto.

Los requisitos de las normas IEC, ISO, NEMA, NEC, IPCEA, ANSI, UL y CI siempre se aplican para la evaluación y las pruebas en el taller de fabricación.

Algunas de las pruebas de análisis de calidad cruciales que se llevan a cabo durante el proceso de fabricación de cajas eléctricas incluyen:

Prueba de envejecimiento acelerado

El envejecimiento acelerado describe el proceso de envejecimiento acelerado del recinto.

Esto se logra exponiéndolo a condiciones ambientales y operativas intensificadas, como vibración, humedad y temperatura.

El objetivo de la prueba es lograr una exposición de vida útil más prolongada en un período más corto para comprender posibles problemas de falla.

Prueba de arena y polvo

Esta es la prueba ambiental más importante para los gabinetes eléctricos que se utilizarán en entornos expuestos a arena y polvo.

Estos elementos podrían afectar significativamente el rendimiento del gabinete.

La prueba simula los impactos del polvo y la arena en la carcasa electrónica para establecer su resistencia a las partículas.

Pruebas de detección de estrés acelerado (HASS) y pruebas de vida altamente acelerada (HALT)

Tanto HASS como HALT son procedimientos de prueba de confiabilidad del gabinete que evalúan sus limitaciones de diseño y debilidades de fabricación.

Ambas técnicas de prueba emplean un enfoque similar.

HALT se realiza durante la etapa de diseño antes de la fabricación.

Se aplica una estrategia de estrés escalonado para determinar las limitaciones físicas del diseño del gabinete eléctrico bajo diferentes estresores.

Se realiza HASS cuando el gabinete está listo para la producción.

La prueba examina cualquier debilidad del producto desarrollada durante la operación de fabricación.

Ambos métodos para pruebas de vida útil aceleradas pueden ayudarle a abordar cuestiones cruciales de diseño y producción con anticipación.

Esto ayuda a evitar costosos rediseños o costos de fabricación durante el proceso de fabricación de gabinetes eléctricos.

Prueba de choque térmico

Las pruebas de choque térmico replican las condiciones de las aplicaciones de gabinetes eléctricos que experimentan ciclos rápidos de cambio de temperatura.

La prueba ayuda a caracterizar la durabilidad del gabinete del gabinete.

Las pruebas se realizan en cámaras simples o dobles según la tasa de fluctuación de temperatura esperada para el recinto o el estándar de la industria.

Pruebas de intemperismo acelerado

Los modelos de pruebas de intemperismo acelerado modelan los impactos a largo plazo de elementos externos comunes como el viento, la humedad, la radiación UV, la arena y el polvo.

La prueba proporciona información crucial para la fabricación y la especificación del gabinete.

Prueba de protección de entrada (IP)

La prueba IP se realiza para evaluar la capacidad del gabinete eléctrico para impedir la penetración de polvo, agua y otras sustancias extrañas.

Esto garantiza la seguridad, funcionalidad y conformidad del gabinete del cerramiento.

Prueba de variación de temperatura

Se trata de una secuencia de pruebas ambientales que replican los impactos de los cambios de temperatura graduales o rápidos en el recinto.

Consiste en pruebas rápidas de temperatura, ciclos de temperatura y pruebas de choque térmico, y se realiza desde -65 a 300 grados Celsius.

Prueba de humedad

La prueba de humedad examina el impacto prolongado de la humedad en el gabinete eléctrico.

Es vital en el diseño de productos, la selección de materiales, las pruebas de confiabilidad y la garantía del cumplimiento normativo del gabinete.

Prueba de impacto de granizo

Esta prueba ayuda a evaluar la longevidad del material del gabinete eléctrico si se expone al impacto de granizo.

Los resultados de las pruebas pueden ayudar a seleccionar el material adecuado para utilizar en el proceso de fabricación de cajas eléctricas.

Prueba de radiación solar

Las pruebas de radiación solar implican comprender los impactos de la degradación fotoquímica y térmica de la luz solar en los materiales y componentes del gabinete.

La prueba ayuda a tomar decisiones sobre la selección de materiales, la fabricación y el uso previsto del producto final.

Prueba de corrosión por niebla salina

También conocida como prueba de niebla salina, esta prueba de corrosión acelerada se realiza para examinar el rendimiento del gabinete eléctrico durante su vida útil.

El método de prueba evalúa la resistencia a la corrosión de revestimientos protectores, pinturas y superficies terminadas del recinto.

Prueba de vibración

La prueba de vibración examina el rendimiento o el deterioro del gabinete eléctrico si se expone a movimiento mecánico.

El gabinete eléctrico está expuesto a vibraciones transitorias, sinusoidales o aleatorias controladas mediante vibradores mecánicos, electrohidráulicos, electromagnéticos o electrodinámicos.

La prueba es un componente vital del control de calidad, la evaluación del rendimiento, las pruebas de fatiga, la garantía de calidad y el cumplimiento normativo.

Paso 6: Empaquete la caja eléctrica para su envío

Las cajas eléctricas pequeñas se empaquetan en paquetes de cartón de tamaño excelente y a juego, con bordes de esquina adecuados y espaciadores de cartón para una protección adicional.

De manera similar, los gabinetes de tamaño mediano a menudo pueden caber en paletas de madera convencionales de 48” x 40”.

El embalaje de cajas eléctricas de gran tamaño es un proceso relativamente complicado. De hecho, algunas se envían como componentes que luego se ensamblan en el destino final.

La mayoría de los fabricantes ofrecerán servicio posventa para el montaje e instalación del armario eléctrico.

Le brindarán capacitación sobre cómo ensamblar e instalar el gabinete en sus instalaciones.

De manera similar, algunas cajas electrónicas de gran tamaño también se pueden empaquetar en una estructura de madera construida y dimensionada para las dimensiones precisas de la caja.

Lo ideal es sujetar el gabinete al patín como se muestra en la imagen de abajo.

Bandas para cajas eléctricas

Recursos útiles:

Cómo conectar a tierra un gabinete eléctrico

Cómo embalar una caja eléctrica

Accesorios para cajas eléctricas

Para cualquier duda o consulta sobre el proceso de fabricación de armarios eléctricos, Contacte con KDMSteel ahora.