Fundición de acero inoxidable: la guía completa

¿Está deseando aventurarse en el negocio de fundición de acero inoxidable?

¿Cuál es tu experiencia en este campo?

Hoy quiero mostrarles cómo fundir acero inoxidable con éxito.

Lo sé, puede parecer un proceso industrial complejo, pero lo haré más sencillo para ti.

Entonces, incluso antes de entrar en detalles sobre la fundición de acero inoxidable, aquí hay una descripción general rápida de lo que aprenderá.

Mira esto:

- ¿Cuál es el significado de fundición de acero inoxidable?

- Los mejores grados de acero inoxidable para fundición

- Métodos de fundición de acero inoxidable

- Proceso de fundición de acero inoxidable paso a paso

- Control de defectos del acero inoxidable durante la fundición

- Normas y control de calidad de la fundición de acero inoxidable

- Factores que afectan el costo de la fundición de acero inoxidable

- Aplicaciones de la fundición de acero inoxidable

- Forja de acero inoxidable vs. fundición de acero inoxidable

- Preguntas frecuentes sobre fundición de acero inoxidable

- Empresa de fundición de acero inoxidable – KDM Steel

Bueno, esta será una guía detallada sobre la fundición de acero inoxidable.

Sigue leyendo para obtener más información. ¿Comenzamos?

¿Qué es una fundición de acero inoxidable?

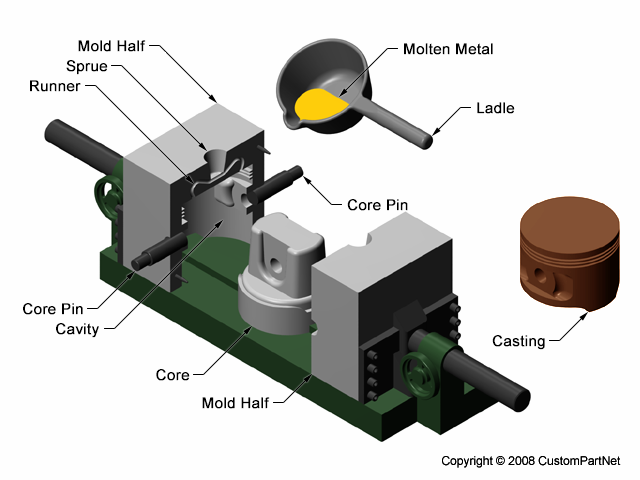

Se trata de una práctica industrial que implica la formación de un producto final mediante la introducción de acero inoxidable fundido en un molde o una combinación de cavidades de molde.

Inicialmente, se construyen cavidades de molde en las formas previstas que debe asumir el producto final.

Posteriormente, el tipo de acero inoxidable requerido se calienta a altas temperaturas hasta su punto de fusión adecuado.

Esto posteriormente convertiría el metal sólido en un estado líquido.

Finalmente, el metal fundido se vierte en la cavidad, se enfría y luego se solidifica en la forma final.

Luego se extrae el producto para su limpieza.

Piezas fundidas de acero inoxidable – Foto cortesía de Off Shore Direct Metals

Después de la solidificación se pueden tomar algunas medidas ejemplares, como el tratamiento térmico.

Las inspecciones también son vitales para determinar si los productos tienen las propiedades deseadas según lo prescrito por el comprador.

Como discutiremos más adelante, la proceso de fundición es secuencial y conlleva diferentes medidas.

Entonces, ¿cómo? Fundición de acero inoxidable diferenciarse de fundición forjada?

Esta es una de las preguntas más frecuentes.

Los moldes de acero inoxidable pueden estar compuestos de numerosas composiciones químicas, a diferencia de los moldes forjados que pueden tener solo un componente químico principal.

Además, los moldes forjados se producen mecánicamente a través de medios simples comolaminación yforja en el producto final.

Esto se opone a los moldes de acero que adoptan la forma de los moldes simplemente vertiéndolos en la cavidad del molde.

Por estas razones, los moldes de acero exhiben cualidades ejemplares en comparación con los moldes forjados, especialmente cuando están expuestos a diversas condiciones adversas.

Sabido esto, pasemos al siguiente segmento.

Entonces,

¿Cuáles son los mejores grados de acero inoxidable para fundición?

Antes de eso, tenga en cuenta que el acero es una aleación de metal compuesta principalmente de hierro y carbono junto con otros elementos.

Sin embargo, el acero inoxidable es una aleación compuesta por una gran cantidad de cromo, cuyo contenido normalmente no es inferior a 10,5 % en masa.

El resto de la masa está compuesta de hierro.

Notablemente, cromo es responsable de la resistencia a la corrosión y, por lo tanto, cualquier aumento de cromo haría que el metal fuera más resistente a la corrosión.

Además del cromo, el acero inoxidable también está compuesto de otros ingredientes como:

- Molibdeno

- Níquel

- Titanio

- Cobre

- Nitrógeno

- Fósforo, etc.

Entre todos estos componentes menores, el molibdeno es absolutamente único.

¿Por qué?

Mejora drásticamente la resistencia a la corrosión del acero inoxidable.

También, molibdeno Es el químico distintivo que diferencia los dos tipos de acero inoxidable más comúnmente disponibles.

Estos tipos son acero inoxidable 304 y acero inoxidable 316; hablaré de ambos más adelante en esta guía.

Es evidente por tanto que existen varios tipos de acero inoxidable además de los dos comunes mencionados.

La diferencia entre ellos es su distinta composición de aleación debido a la diferencia en la composición química y también a sus variadas propiedades físicas.

Dejando eso de lado.

Antes de comenzar el proceso de fundición, es prudente elegir primero los tipos de acero inoxidable más adecuados.

Recuerde que su principal objetivo a la hora de realizar casting es "la producción de elencos de calidad".

Coincidentemente, la calidad de los moldes dependería del tipo de acero inoxidable utilizado.

Por lo tanto, las mejores calidades para la fundición son:

- Acero inoxidable 304

- Acero inoxidable 316

Tenga en cuenta que estos dos tipos de metales pertenecen a Serie 300 de acero inoxidable..

Quiere decir que son aleaciones de cromo-níquel.

Echemos un vistazo a cada uno.

a) Acero inoxidable 304

Este grado pertenece al grupo de aceros inoxidables austeníticos.

¿Qué es el acero inoxidable austenítico?

Bueno, este grupo está formado por aceros inoxidables con estructura cristalina cúbica, microestructurados y centrados en las caras.

Por cierto, ésta es la categoría más grande de aceros inoxidables.

En realidad representan el 75 % de todo el acero inoxidable.

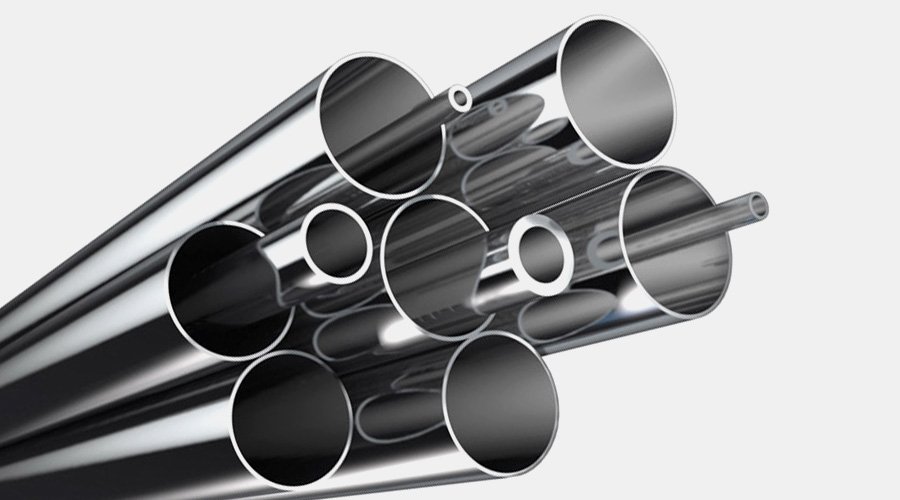

Tubos de acero inoxidable 304

El SS304 también se conoce comúnmente como grupo 18/8.

¿Por qué?

Porque se compone de cromo y níquel como principales contenidos no irónicos de aproximadamente 18% y 8 % composición respectivamente.

Algunas características notables de este grado son las siguientes:

Es altamente resistente a la corrosión resultante de diversas condiciones ambientales o atmosféricas.

Como resultado, es capaz de soportar la mayoría de los agentes oxidantes, como las soluciones ácidas del medio ambiente.

Sin embargo, vale la pena señalar que el acero inoxidable 304 es susceptible a la corrosión cuando se expone a condiciones extremas como:

· Soluciones de cloruro calientes que a su vez provocan corrosión por grietas.

Los iones de cloruro contenidos en esta solución forman áreas químicas penetrantes que evitan la barrera oxidada de cromo.

Tenga en cuenta que esta barrera sirve como escudo protector ante cualquier reacción química externa adversa que pueda degradar el metal.

Debido a la formación de las zonas químicas, las partes internas debajo de la capa protectora se ven posteriormente comprometidas.

· Zonas climáticas salinas como las llanuras costeras

Como resultado de estas limitaciones asociadas con el acero inoxidable 304, el tipo 316 es un sustituto confiable para usted.

Especialmente en casos en los que hay condiciones severas de cloruro o salinidad.

Consideremos ahora los usos comunes de este metal.

Aplicaciones del acero inoxidable 304

Este metal es ampliamente utilizado para la fabricación de:

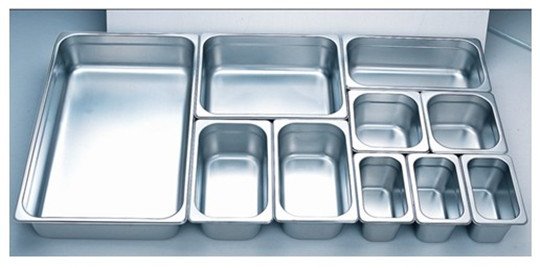

I. Artículos para el hogar, principalmente electrodomésticos de cocina y equipos para procesar alimentos. Esto se debe a que este metal es duradero y también se puede desinfectar.

segundo. Productos industriales, por ejemplo, partes de maquina, puertas, etc.

Fundiciones de acero inoxidable

También existen algunas clases menores de acero inoxidable 304, a saber: 304 H y 304 L.

Sin embargo, también contienen los mismos componentes de cromo y níquel que el tipo 304.

Además, son igualmente resistentes a la corrosión.

La "H" aquí indica que 304 H tiene un contenido de carbono ligeramente mayor (0,04 – 0,1).

Lo que lo hace adecuado para su uso en procedimientos que implican aplicaciones de alta temperatura y que necesitan cierto grado de resistencia.

El tipo 304 L tiene poca o menor composición de carbono, con un máximo de 0,03 % de la masa total.

Como resultado, está mucho menos sensibilizado durante la soldadura.

La sensibilización en este contexto se refiere a la formación de carburos de cromo en los límites de los granos.

Esto ocurre cuando el acero inoxidable se somete a temperaturas extremas iguales a las de los procedimientos de soldadura.

Los carburos de cromo resultantes minimizan en gran medida la resistencia a la corrosión del metal, especialmente a lo largo de los límites del grano.

Por este motivo, el acero inoxidable 304 L es adecuado para sus procedimientos de soldadura.

b) Acero inoxidable 316

Este tipo de metal es la forma de acero inoxidable más comúnmente disponible después del tipo 304.

Coincidentemente, 304 y 316 poseen propiedades físicas y mecánicas más similares.

La principal diferencia, como se mencionó anteriormente, radica en la posesión de molibdeno.

El acero inoxidable 316 tiene aproximadamente 3 % de molibdeno.

Al igual que el 304, el acero inoxidable 316 también tiene una variedad distinta de tipos diferentes, incluidos 316 L, F y H.

Acero inoxidable fundido

Nuevamente, cada tipo es ligeramente diferente debido a sus diversas composiciones químicas.

El 316 L es el tipo con menor cantidad de carbono.

Nuevamente, es el tipo preferido para muchas prácticas de soldadura ya que no presenta ninguna sensibilización como se discutió anteriormente.

Aparte de eso, es adecuado para aplicaciones que implican rangos de temperatura más altos y mayores riesgos de corrosión.

Por esta razón, se utiliza comúnmente en trabajos marinos y en las industrias de construcción.

El grado 316 H, a diferencia del L, tiene mayores cantidades de carbono, por lo que es excepcionalmente fuerte incluso a altas temperaturas.

Las siguientes son las características del acero inoxidable 316:

I. Perfecta resistencia a la corrosión: debido a la inclusión de molibdeno, es más resistente a factores muy crónicos, en particular a soluciones de cloruro y condiciones salinas. Recuerde que esta propiedad lo hace, en última instancia, superior al 304.

II. Tiene excelentes propiedades de conformado y soldadura.

III. Es fácil de laminar y romper, particularmente en la formación de diferentes piezas para su uso en aplicaciones industriales.

Aplicaciones del acero inoxidable 316

I. Aplicaciones industriales de procesamiento químico: esto es resultado de su resistividad e idoneidad para su uso en condiciones ácidas.

II. Fabricación de equipos médico-quirúrgicos en la industria farmacéutica: esto se debe a la naturaleza no reactiva del metal.

III. Fabricación de intercambiadores de calor, piezas de motores a reacción y piezas de bombas.

¿No es fácil detectar las diferencias entre SS316 y SS304?

Si es así, para comparar ambos, estudie la siguiente tabla.

| Acero inoxidable 304 | Acero inoxidable 316 |

| Contiene todos los demás elementos menores pero no molibdeno. | Contiene 2 – 3% molibdeno |

| Se corroe cuando se expone a cloruros y condiciones salinas. | Resistente a soluciones de cloruro y condiciones salinas. |

| Capaz de soportar la corrosión de los agentes oxidantes más comunes. | Resiste la corrosión de todos los agentes y condiciones adversas. |

| Fácil de higienizar, por lo que es aplicable en la fabricación de electrodomésticos de cocina y alimentación. | No reactivo, por lo que es adecuado para equipos médico-quirúrgicos, incluidos productos farmacéuticos. |

¿Qué tipo es el más adecuado entre 304 y 316?

Yo diría que, normalmente, estos dos tipos son muy útiles.

Sin embargo, su elección entre los dos dependerá de las circunstancias en las que planea utilizar el metal.

Para los procedimientos en los que sus aplicaciones requieran una buena formabilidad, elija 304 en lugar de 316.

Este último tiene una formabilidad pobre.

Además, si considera trabajar en un entorno con muchos agentes corrosivos, como condiciones marinas y salinas, elija 316.

Si cambiamos nuestro enfoque al costo, el 304 es entonces la mejor opción ya que es relativamente más barato en comparación con el 316.

Por último, para aplicaciones que requieran mayor resistencia junto con dureza, elija 316 en lugar de 304.

Buena suerte con eso.

Ahora procederemos al siguiente segmento.

Te mostraré los diferentes métodos de fundición de acero inoxidable. Sigamos adelante.

Métodos de fundición de acero inoxidable

Limitaremos nuestra discusión a los siguientes métodos de fundición de acero inoxidable.

Fundición de acero inoxidable

Además, esta pieza se basará únicamente en el tipo de acero inoxidable.

Los siguientes son los métodos comunes de fundición de acero inoxidable:

Fundición de precisión

- Fundición centrífuga

- Colada continua

- Fundición en arena

- Fundición de esquina

- Fundición a presión

- Fundición a la cera perdida

Ahora nos adentraremos en todos ellos.

Fundición de inversión de acero inoxidable

Se trata de un proceso técnico que implica el uso de cavidades de moldes que se construyen y hacen de cera o espuma.

Las cavidades del molde generalmente se diseñan a partir de un patrón específico que deben adoptar las piezas fundidas.

El patrón generalmente se recubre con un material refractario para luego formar el molde.

Posteriormente, la cera se derrite cuando el metal fundido se vierte en los moldes.

Luego sigue el enfriamiento y la solidificación.

Por último, los castings ya deberían estar listos.

Curiosamente, el término “inversión” significa “una cobertura completa”.

Por lo tanto, la fundición de inversión se refiere simplemente a la técnica de cubrir completamente el patrón de cera con un material refractario.

Fundición de precisión

Veamos rápidamente los pasos involucrados en este procedimiento.

I. Primero, prepara un modelo de cera. Puedes usar plástico y espuma en lugar de cera. Sin embargo, la cera es la más preferida porque se derrite fácilmente y se puede reutilizar.

II. Dependiendo de la cantidad de piezas que necesites producir, puedes unir varios patrones de cera para un solo proceso de fundición. Además, puedes unir los patrones de cera a la barra de cera. La barra, más adelante, servirá como abeto central.

III. A continuación, es el momento de fijar la taza de cerámica al final de la barra. En este punto, ya tenemos algún tipo de disposición. Esto incluiría la barra de cera fijada con patrones y la taza. Una combinación de estas disposiciones se asemeja a un árbol, por eso se le llama "árbol".

IV. Ahora sumerja el patrón del árbol en una lechada de cerámica. Observe que se forma una capa de cerámica en la superficie del patrón. Para espesar la capa, debe sumergir continuamente el patrón en la lechada hasta lograr el grosor deseado.

V. Una vez que el revestimiento cerámico tenga el espesor óptimo, deje que el patrón del árbol se seque al aire.

VI. En este punto, volteamos el conjunto ya endurecido y lo calentamos a una temperatura promedio que oscila entre 90 °C y 180 °C. Este calor derrite la cera, que a su vez fluye hacia afuera dejando atrás la cavidad del molde.

VII. Después de eso, caliente la cavidad del molde de cerámica a una temperatura extremadamente alta de aproximadamente 1000 F – 2000 F (550 ⁰C – 1100 ⁰C).

Calentar el molde en esta etapa es muy vital ya que el calor:

- Fortalecer el molde.

- Derrite cualquier cera que haya quedado atrapada en el proceso anterior.

VIII. A continuación, transfiera el molde aún caliente a un compartimento. Vierta el acero inoxidable fundido en el molde.

Entonces, ¿por qué es importante verter el metal líquido mientras el molde está caliente?

Se destacan dos razones:

- Para mejorar el flujo libre del metal fundido a través de la cavidad del molde. En el proceso de llenar cada sección delgada de la cavidad.

- Proporciona una precisión dimensional perfecta, ya que de lo contrario la cavidad del molde se encogería durante el proceso de enfriamiento.

IX. Una vez llena la cavidad del molde, dejar enfriar para que se solidifique completamente.

X. Por último, rompa el molde cerámico para obtener la fundición de inversión.

XI. Recorta las partes del 'árbol' separándolas claramente.

Eso es todo, tus piezas ya están listas para usarse.

Sencillo, ¿verdad?

https://youtu.be/UrUsaGussfc

Ventajas de la fundición de inversión de acero inoxidable

- Es más sencillo y fácil producir secciones extremadamente delgadas. De hecho, se pueden producir piezas estrechas de hasta 0,15 pulgadas.

- Las piezas fundidas resultantes tienen una mejor precisión dimensional con tolerancias de 0,76 mm.

- El proceso se puede utilizar para fundir casi cualquier metal. Además, es adecuado para la producción de piezas pequeñas con una masa máxima de 75 libras.

- Es capaz de fundir piezas extremadamente complejas con un excelente acabado superficial.

Las principales deficiencias asociadas a esta técnica son:

- Relativamente caro.

- Además, es un proceso que requiere mucha mano de obra y habilidades.

Acero inoxidable Fundición centrífuga

Entre los métodos de casting destaca éste.

A diferencia de otros que utilizan la fuerza de la gravedad y la presión para llenar los moldes, éste utiliza una fuerte fuerza centrífuga.

Por ello, es muy adecuado en la producción de piezas cilíndricas y estructuras huecas.

En este proceso se construyen moldes cilíndricos y se emplea la fuerza centrífuga para producir las piezas fundidas.

A su vez, estas piezas exhiben las formas cilíndricas de los moldes.

Por lo general, estos moldes son de metales permanentes y comúnmente están hechos de acero o hierro.

Fundición centrífuga

Las fundiciones centrífugas se pueden realizar de las dos maneras siguientes.

I. Fundición centrífuga vertical

II. Fundición centrífuga horizontal

La diferencia entre ambos se basa en la posición de inclinación de los moldes cilíndricos.

Para la fundición centrífuga vertical, se utiliza una combinación de máquinas de fundición que hacen girar los moldes cilíndricos en un eje vertical.

Por otro lado, las máquinas de fundición centrífuga giran los moldes a través de un eje horizontal en el proceso de fundición centrífuga horizontal.

Aunque los mecanismos de producción pueden ser diferentes, el proceso de fundición centrífuga es similar para ambos procesos.

Eche un vistazo al procedimiento de fundición centrífuga.

I. Preparación de los moldes

Este paso engloba una serie de medidas que se llevan a cabo para dejar los moldes cilíndricos listos para su uso.

Puedes sumergir el molde en una lechada de cerámica para recubrir sus paredes y luego secarlo.

Cuando esté listo, fije los moldes en la máquina centrífuga y enciéndala.

Déjelo girar sobre su eje a una velocidad extremadamente alta de aproximadamente 1100 RPM.

II. Vertido.

Ahora transfiera el acero inoxidable fundido del horno y viértalo inmediatamente en los moldes giratorios.

Este paso puede ser difícil de realizar manualmente, por lo que puede ser necesario utilizar una máquina llenadora automática.

Con la ayuda de la fuerza centrífuga, el metal fundido se distribuye uniformemente a lo largo de las paredes de la cavidad a medida que el molde se llena.

El líquido denso es arrastrado hacia las paredes mientras que los menos densos, incluidas las impurezas, permanecen suspendidos u ocupan las superficies interiores.

III. Enfriamiento

Ahora que los moldes están completamente llenos, asegúrese de que la rotación continúe mientras el metal se enfría.

Observarás que el material se enfría desde las paredes exteriores y eventualmente a través de las paredes internas.

IV. Retirada de las piezas fundidas.

Ahora puedes detener la rotación.

Pero antes de eso, hay que asegurarse de que el material se haya enfriado y solidificado completamente.

Extraer las piezas fundidas de los moldes.

Puedes sacudir la cavidad del molde o romperla para liberar los restos.

Esto debería ser fácil.

V. Acabado

Inspeccione las piezas fundidas para verificar su calidad.

Posteriormente eliminar cualquier irregularidad formada mediante esmerilado o arenado.

Ahora puedes utilizar las piezas fundidas en aplicaciones relevantes.

Ventajas de la fundición centrífuga

- Este proceso se puede utilizar para formar piezas muy grandes.

- Puede producir piezas con un excelente acabado superficial y dimensiones muy precisas.

- Consume menos costes laborales.

- Produce pocos desechos y desperdicios.

Una limitación importante es que este proceso es aplicable a la producción de piezas fundidas cilíndricas.

Acero inoxidable Método de fundición en arena

A diferencia de la fundición de inversión, este método utiliza moldes de arena para producir piezas complejas y únicas.

Los moldes de arena están hechos de arena de sílice.

La arena como material de moldeo tiene varios beneficios asociados.

Echa un vistazo.

Fundición en arena

Beneficios de utilizar arena como material de moldeo:

- Es barato y fácil de conseguir.

- La arena es capaz de soportar altas temperaturas, por lo tanto, es adecuada para fabricar metales que tienen un punto de fusión más alto que ella.

Veamos rápidamente la metodología empleada durante este proceso.

i. Inicialmente hay que hacer los moldes para el proceso de fundición.

Comience esta etapa diseñando un patrón específico.

De lo contrario, puede seleccionar un tipo de patrón apropiado para su uso.

Nuevamente, su selección debe variar según:

- El material del patrón.

- Permisos a iniciar en el patrón

- Costos del patrón a utilizar.

El patrón aquí consta de dos mitades iguales, es decir.

La mitad superior y la mitad inferior.

A continuación, coloque un poco de arena en cada mitad del molde alrededor del patrón.

Recuerde mezclar la arena con un aglutinante para estabilizar la forma de la cavidad.

El embalaje puede realizarse manualmente o mediante el uso de una máquina automatizada.

Asegúrese de confirmar la calidad y el tipo de arena de moldeo, ya que cada tipo de arena tiene su aplicación específica.

La arena de moldeo se adhiere fuertemente y no pierde fácilmente su permeabilidad.

También está compuesto de una mezcla de arena de sílice, arcilla y humedad adecuada.

Por lo tanto, vale la pena comparar y contrastar cada uno con el tipo de materiales que desea producir.

Los tipos de moldes de arena más utilizados son:

- Arena natural y sintética

- Moho de arena verde: es una mezcla de arena, agua y

- Molde de arena seca: compuesto de arena con un componente orgánico. Este tipo se refuerza al tratarlo a alta temperatura. Además, produce piezas fundidas muy precisas a pesar de que es muy costoso.

Nuevamente, las características de la arena utilizada afectarían a su vez directamente la calidad de los moldes de arena.

Un buen tipo de arena debe tener las siguientes características:

- Fuerza optima

- Mejor permeabilidad

- Excelente conductividad térmica

- Debe ser reutilizable

ii. Una vez que el patrón esté bien fijado en el molde, retírelo con cuidado. Lo que queda ahora es la cavidad del molde que será fundamental en el siguiente paso.

Se pueden tomar medidas adicionales como lubricar la superficie de la cavidad.

Esto facilitaría la posterior eliminación de las piezas fundidas.

iii. Ahora haga un sistema de compuertas o un canal de vertido fijado en un extremo de la cavidad de moldeo.

La puerta tiene propósitos principales:

- Conducir el metal fundido inyectado a la cavidad del molde durante la fundición.

- Proporcionar una vía para drenar el material del patrón cuando se derrite al calentarlo.

- Para unir los patrones al corredor

iv. A continuación, vierta el acero inoxidable fundido en la cavidad del molde. Antes de este paso, debe conservar y mantener la aleación en un horno.

Asegúrese de llenar completamente los canales y secciones de la cavidad.

Puede hacerlo manualmente o mediante el uso de una máquina llenadora automática.

Asegúrese de llenar rápidamente los moldes en poco tiempo para evitar la solidificación prematura del metal en la cavidad.

v. Luego se procede al enfriamiento. Una vez que se haya llenado correctamente el molde, se debe tener paciencia y dejar que el molde se enfríe y se solidifique por completo.

El tiempo de enfriamiento dependerá en gran medida del espesor de pared previsto para las piezas fundidas.

Las paredes gruesas requerirían un tiempo de enfriamiento más largo.

Si no se deja suficiente tiempo de enfriamiento, se producirían las siguientes consecuencias:

- Deformación de las piezas fundidas

- agrietamiento,

- secciones rellenas incompletas

- contracción

vi. Una vez transcurrido el tiempo de enfriamiento adecuado, ya se puede romper el molde y retirar las piezas fundidas. Para este proceso, solo es necesario sacudir el molde.

Sin embargo, el procedimiento de sacudida se realiza mediante el uso de una máquina vibradora.

Este equipo es eficiente para arrastrar la arena dejando los productos finales.

A pesar del uso de la máquina, puede que no sea explícitamente exacto.

Es posible que aún queden algunas capas de arena atrapadas en las piezas fundidas.

Por eso te aconsejo que utilices una máquina de granallado.

A diferencia del vibrador, la máquina granalladora elimina completamente la arena atrapada y limpia cualquier superficie rugosa de las piezas fundidas.

vii. Después de eso, se procede al recorte y la inspección de la superficie. Compruebe si hay alguna irregularidad en las piezas. Si las hay, es necesario realizar el recorte de la superficie.

Las superficies que sobresalen de forma irregular son resultado de una ineficiencia en el proceso de enfriamiento.

Como resultado, también pueden aparecer excesos de materiales en las superficies de fundición.

Puedes utilizar algún equipo mecánico como un martillo, una sierra o una prensa de corte para cortar estas partes prolongadas.

El proceso de corte no tiene por qué llevar mucho tiempo.

Aunque depende en gran medida del tamaño del casting.

Los más grandes seguramente tomarán mucho tiempo para recortarlos.

También puedes desechar o reutilizar estas piezas martilladas en otro proceso de fundición en arena.

Si prefiere el tratamiento posterior, entonces es fundamental que solo los reutilice junto con las piezas que tengan composiciones químicas similares.

Ventajas de la fundición en arena

- Se puede utilizar en la producción de piezas muy grandes.

- Formación de diseños complejos.

- Los restos y desechos producidos son reciclables.

Las desventajas son:

- Pobre resistencia del material

- Trabajo intensivo

- Las piezas fundidas producidas tienen mayores posibilidades de tener una buena porosidad.

Acero inoxidable Colada continua

Es también conocido como "strand casting".

Esta técnica se utiliza habitualmente en los procesos industriales de fabricación para fundir acero inoxidable de una longitud específica.

En este caso, el acero fundido se introduce en un artesa donde, a su vez, fluye a través de un molde vertical.

El molde vertical también se suministra con un sistema de refrigeración.

Posteriormente el acero fundido se enfría y se solidifica.

El proceso de colada continua produce largas cadenas de piezas fundidas de acero inoxidable.

A diferencia de otros mecanismos de fundición, tiene pasos intermitentes que se desarrollan de forma correspondiente.

Diferentes fundiciones pueden tener distintos diseños y modificaciones de las máquinas de colada continua.

Sin embargo, la buena noticia es que todos los pasos y procedimientos son similares.

Colada continua

Proceso de fabricación continua paso a paso

- Vierta el metal fundido en la artesa.

Una artesa es un recipiente que actúa como depósito temporal para el metal fundido.

Generalmente se ubica justo encima del molde.

De hecho, está fijado a unos ochenta pies sobre la superficie del suelo.

Los significados del artesa son:

- Actúa como depósito temporal para introducir el acero inoxidable líquido en el molde. Por ello, siempre está diseñado con gran capacidad para contener grandes cantidades de metal fundido.

- Suministra de forma continua y constante el metal líquido al molde.

- Es el encargado de llenar el molde con precisión y en las proporciones correctas. Para garantizarlo, la artesa está equipada con un sistema de control automático que garantiza un suministro correcto y óptimo del líquido.

Básicamente, el sistema de control regula el flujo del acero fundido.

Esto se logra determinando el nivel de metal fundido disponible en el recipiente.

Posteriormente, el sistema de control define el nivel requerido previamente en el molde y, a partir de ahí, regula la salida de metal-líquido desde la artesa.

De esta forma se garantiza una transición fluida del molde.

Es importante destacar que el colado comienza en la artesa.

También es necesario asegurarse de que el artesa se abastezca constantemente con metal fundido para evitar que este se solidifique en ese lugar.

- Una vez realizado todo esto, se procede a la purificación del acero inoxidable fundido, en la que se extraen todas las escorias e impurezas presentes.

Dado que el acero es un metal muy reactivo a la mayoría de las condiciones ambientales externas a temperaturas más altas, se debe tener precaución.

Por consiguiente, la parte superior del molde puede estar equipada con una boquilla de gas para rociar gases inertes, específicamente el gas argón.

¿Por qué argón?

Esto porque:

- El argón expulsa cualquier gas oxidante como el oxígeno que pueda reaccionar con el metal.

- Además, el argón no afecta la calidad del metal. Recuerde que los gases inertes no son reactivos.

- Ahora, el metal fundido debería fluir fácilmente hacia el interior del molde. Los moldes están hechos especialmente de cobre. Esto es vital, ya que el material de cobre conduce fácilmente el calor hacia el entorno.

Además, el molde dispone de un sistema de aletas de refrigeración por agua.

El mecanismo de enfriamiento ayuda a solidificar las piezas de metal.

Además, el molde está hecho para moverse en un patrón de movimiento generalmente hacia arriba y hacia abajo.

Este movimiento es esencial para evitar cualquier riesgo de que el metal solidificado se adhiera a las paredes del molde.

Como se dijo anteriormente, una pieza de metal se solidifica desde las paredes exteriores y luego hacia las secciones interiores.

Vale la pena señalar que la pieza fundida no se solidifica completamente en la cavidad del molde.

Por lo tanto, para minimizar esto se debe dejar suficiente tiempo de enfriamiento.

Además, puedes lubricar el molde con aceite o escoria.

La lubricación es esencial porque:

- Proporciona digno lubricación a la cavidad del molde.

- Expulsa cualquier aire atrapado en la cavidad.

- Proporcionar una barrera térmica a la cavidad del molde.

- El flujo de la hebra metálica en el molde está coordinado y se mueve a una velocidad constante. Lo más importante es que el flujo está regulado por rodillos.

Los rodillos se adhieren para guiar el flujo de la hebra y dirigirlo por el camino deseado.

Opcionalmente se pueden incluir dos juegos diferentes de rodillos para torcer la hebra metálica perpendicularmente.

También viene otro juego para enderezarlo.

Por lo tanto, los conjuntos de rodillos intercoordinados cambian la dirección del movimiento del flujo de hebras desde una inclinación vertical a una horizontal.

Posteriormente el molde procede a fluir de manera horizontal.

- La hebra entera, una vez completado el paso por los rodillos, pasa a la mesa de corte.

Generalmente en las industrias manufactureras el filo es una sierra.

Mientras la fundición del metal aún debe estar en movimiento, el filo inicia el corte de las piezas continuas.

Ahí estás.

Ventajas de este proceso

- Poco desperdicio de material

- Los costes operativos en este proceso se reducen enormemente.

- Produce piezas fundidas de alta calidad.

- Gran producción

Acero inoxidable Fundición de esquinas

El procedimiento de fundición resultante, en este caso, produce las piezas fundidas en las esquinas.

Estos productos están diseñados para reforzar los contenedores de envío.

Fundición de esquina

Generalmente se diseñan y venden en juegos de 8.

Cada juego se fija en las esquinas superiores del contenedor, es decir.

Esquinas superiores izquierda y derecha, esquinas inferiores izquierda y derecha.

Además, las dimensiones de estos productos deben estar alineadas de acuerdo con los requisitos de la Organización Internacional de Normalización (ISO) 1161.

Debido a las funciones técnicas de las piezas de fundición de esquina, los respectivos planos de diseño y especificaciones deben presentarse para su aprobación y verificación por parte de la ISO.

Así como cualquier otro procedimiento integral que sea esencial en el proceso de fundición, deberá ser también presentado por el fabricante.

Estos procedimientos pueden incluir el análisis químico de la aleación de metal utilizada, soldabilidad y tratamiento térmico.

Una vez completado el proceso de verificación, estos herrajes de esquina se pueden realizar utilizando cualquier Fundición de acero inoxidable métodos.

En el proceso, se refuerzan fuertemente para lograr una buena resistencia.

Tenga en cuenta que todas las piezas fundidas, incluidas las de las esquinas, deben recibir un tratamiento térmico adecuado.

Además, las piezas de fundición de las esquinas deben diseñarse para lograr propiedades mecánicas adecuadas, tales como:

- Resistencia al límite elástico óptimo

- Buena resistencia a la tracción

- Mejor elongación

- Energía de alto impacto

Acero inoxidable Fundición a presión

Se trata de un proceso de fabricación adecuado y rentable para la producción de piezas fundidas de metal de alta gama con diseños de forma casi final.

Curiosamente estas producciones tienen buenas tolerancias.

En última instancia, el proceso de fundición a presión implica la introducción de un acero inoxidable fundido altamente presurizado en una cavidad de molde.

Aquí la cavidad del molde se crea utilizando un par de matrices de soporte que tienen las formas deseadas adecuadas.

Una vez que el metal fundido se introduce en los moldes, se enfría y luego se solidifica rápidamente para formar la pieza fundida con la forma neta requerida.

Posteriormente se procede a recuperar los castings.

Bloque de motor

Téngase en cuenta que para este procedimiento se utiliza alta presión en la inyección del metal fundido, de ahí el nombre de fundición a presión.

Vamos a proceder.

Tipos de procesos de fundición a presión

Este proceso de fundición se puede clasificar en dos categorías dependiendo del tamaño de la presión del acero inoxidable fundido vertido.

Por lo tanto, tenemos:

- Fundición a presión a alta presión

- Fundición a presión a baja presión

Analizaremos las categorías específicas más adelante, pero antes de eso abordemos los conceptos básicos.

Ambos procesos se utilizan en circunstancias diferentes.

Los factores que a su vez dan lugar a estas circunstancias incluyen, entre otros:

- La complejidad de los componentes

- La calidad de las piezas fundidas a producir

- Presupuesto financiero de fabricación.

Sistema de fundición a presión

Fundición a presión de alta presión

Consideraremos primero los troqueles que intervienen en este proceso.

Los troqueles aquí se dividen en dos secciones que son las dos mitades iguales.

Cada mitad de la matriz se fija a las placas de la máquina.

La única diferencia entre ellos es que una mitad está fijada a una placa fija mientras que la otra está fijada a una placa móvil.

Normalmente la máquina debe mantenerse y alineada de manera horizontal.

Esta técnica de fijación de las matrices permite que la máquina de fundición a presión se pueda abrir y cerrar fácilmente.

Hay dos categorías distintas de máquinas de fundición a presión, a saber:

- La máquina de fundición a presión de cámara fría

- La máquina de fundición a presión de cámara caliente

El metal fundido se vierte en los moldes metálicos a una presión extremadamente alta y a una velocidad de hasta 1100 bar.

El metal fundido se inyecta en la cámara de disparo.

Posteriormente, un pistón acciona e introduce el líquido en la cavidad del molde.

Después de la solidificación completa, las dos mitades iguales de la matriz se abren y las piezas fundidas resultantes se expulsan automáticamente.

Fundición a presión a baja presión

Este proceso produce piezas fundidas de alta calidad.

Sin embargo, sólo se utiliza para producir metales con puntos de fusión bajos.

Por lo tanto, no se puede utilizar para producir acero inoxidable.

Por ese motivo no discutiremos mucho sobre ello.

Ventajas de la fundición a presión

- Es más barato en comparación con otros procesos.

- Además, produce piezas fundidas con dimensiones precisas y un acabado superficial más fino.

- Adecuado para la producción de piezas fundidas de paredes delgadas, a diferencia de otros procesos. Se pueden producir paredes de tan solo 0,75 mm o 0,03 pulgadas de espesor.

- Se puede utilizar si intervienen numerosas producciones de hasta un millón de piezas.

Acero inoxidable Fundición a la cera perdida

Este método implica la inyección de acero inoxidable fundido en modelos hechos de cera.

Estos modelos encerados están a su vez contenidos en los moldes.

Posteriormente, el modelo de cera se calienta para derretir la cera que posteriormente se drena cuando el molde está listo.

Debido a que se elimina la cera, el proceso se denomina "fundición a la cera perdida".

Básicamente, los moldes de cera perdida pueden prepararse mediante dos métodos: el método directo y el indirecto.

En el método directo, los moldes se realizan a partir de modelos de cera, mientras que en el método indirecto, los moldes se realizan a partir de una copia de un modelo de cera.

Sin embargo, no es necesario que la copia sea de cera.

Fundición a la cera perdida

Rápidamente, echemos un vistazo al proceso de cera perdida.

- Creación del modelo: primero, debes crear un modelo inicial hecho de cera.

- Formulación del molde: utilizando el modelo original, hacer un molde.

- Encerado: una vez preparado el molde, vierta la cera fundida en el molde hasta que una capa uniforme cubra las partes interiores del molde.

Asegúrese de repetir este paso hasta lograr el grosor deseado.

- Eliminación de cera: ahora extrae con cuidado el duplicado hueco de cera de tu modelo original del molde. Aparentemente, no es necesario desperdiciar material aquí. Es mejor reutilizar el molde para hacer otros duplicados. Pero la reutilización está limitada a la vida útil del molde.

- Colocación de los bebederos: antes de proceder a verter el acero inoxidable fundido, asegúrese de que exista una abertura por donde se pueda realizar el vertido. Para ello, coloque una "copa" de tamaño considerable que sirva como entrada para el vertido.

En esencia, estamos ante una cáscara hueca, y por vacía que parezca, está completamente llena de aire.

Por cierto, el aire disponible en la carcasa perjudicaría la calidad de las piezas fundidas.

Como resultado, es necesario expulsar el aire.

Para realizar la expulsión del aire se formarán a lo largo de la copia unos tubos de cera por donde se expulsará el aire a través de los orificios de ventilación de los tubos.

El acero fundido iría pasando sucesivamente a través de la carcasa hueca desde la copa.

Estos tubos se llaman piceas o corredores.

- Inmersión en una suspensión para descascarillado: la copia untada adjunta se sumerge posteriormente en una suspensión de sílice, seguido de un enfriamiento utilizando arena de sílice de diferentes tamaños y texturas.

Este procedimiento se repite varias veces hasta formar una cubierta de cerámica.

La cáscara está compuesta por lodo y arena de sílice. Es importante dejar que la cáscara se seque por completo.

Posteriormente se repite el paso hasta alcanzar un espesor de al menos media pulgada, cubriendo todas las paredes de la carcasa.

Sólo se conserva la superficie de la taza.

Si se trata de una pieza más grande, se necesitará una carcasa más gruesa.

- Quemado: este es el paso de la "cera perdida". Coloca las conchas secas y recubiertas en posición invertida en el horno, donde se calientan a alta temperatura durante un largo período de tiempo.

¿Cuál es el propósito del burnout?

- Derretir la cera para que fluya a través de la taza, garantizando así que la cera se pierda por completo.

- La temperatura alta adversa es importante para hornear, secar y endurecer las conchas.

Finalmente, el proceso de quemado deja una cavidad hueca y fuerte lista para la fundición, las gradas y la copa.

- Verter el acero inoxidable fundido.

Coloque la concha en un recipiente con arena con la taza hacia arriba mientras aún esté caliente.

Asegúrese de colocar el metal de acero inoxidable en un crisol y fundirlo en un horno a temperaturas extremadamente altas.

Ahora debes verter con fuerza el metal fundido dentro de la carcasa.

Tenga en cuenta que la carcasa debe mantenerse caliente antes de verter el metal fundido.

Es aconsejable realizar el vertido en la cáscara caliente para reducir las posibilidades de que ésta se rompa.

La carcasa puede romperse en los casos en que exista una diferencia de temperatura entre los dos factores.

Después de verter, deje que las conchas rellenas con precisión se enfríen.

- Desmoldeo: una vez que las carcasas rellenas se hayan enfriado por completo, es hora de quitar la carcasa exterior con un martillo o un chorro de arena. Ahora solo queda quitar las piezas de fundición en bruto.

Recuerde cortar los abetos originales que ahora también hemos recreado.

Los desechos del corte se deben reutilizar en otra fundición.

- Repujado de metales: este proceso implica trabajar y limpiar las piezas fundidas para eliminar las proyecciones superficiales no deseadas debido a la fundición y las marcas creadas innecesariamente. Se pueden utilizar diversas herramientas, como rectificadoras de matrices, según la que prefiera.

Al perseguir los metales se obtendrían imágenes exactamente como los modelos construidos originalmente.

Fundición a presión de acero inoxidable

En verdad, este es un proceso de fabricación complejo y preciso que produce piezas de acero inoxidable con dimensiones exactas.

Para esta fundición se utilizan moldes reutilizables llamados matrices, de ahí el nombre de fundición a presión.

Además, este proceso utiliza algún conjunto de equipos como hornos, matrices y máquinas de fundición a presión.

Básicamente, el proceso de fundición implica la fusión del acero inoxidable en un horno a alta temperatura.

Esto es así porque el acero también tiene el punto de fusión más alto.

A continuación, se produce automáticamente el vertido del acero fundido en las matrices.

Después del vertido, el metal fundido se enfría y se solidifica en las piezas finales.

Al igual que la mayoría de los procesos de fundición, las piezas producidas aquí tienen tamaños y pesos variados, desde libras marginales hasta 100 libras.

Fundición a presión

Cabe destacar que las máquinas de fundición a presión están disponibles en dos tipos diferentes, es decir:

- Máquinas de cámara caliente: se utilizan para la producción de aleaciones con puntos de fusión bajos.

- Máquinas de cámara fría: se utilizan para la producción de aleaciones con altos puntos de fusión.

Para los efectos de nuestro análisis, nos centraremos en la máquina de cámara fría porque aquí estamos tratando con acero.

A continuación os explicaré el proceso de fundición a presión.

1) Sujeción de las dos mitades de la matriz.

Para comenzar, prepare y sujete firmemente las dos mitades iguales del troquel.

Puedes realizar algunas prácticas auxiliares como:

- Limpieza de las mitades para eliminar los materiales atrapados en la anterior.

- Lubricación de las matrices: para facilitar la posterior extracción de las piezas fundidas.

Una vez hecho todo esto, encierra y sujeta firmemente las dos mitades del troquel.

No olvide que deben fijarse y mantenerse dentro de la máquina de fundición a presión.

2) Inyección del acero inoxidable fundido

Ahora transfiera el acero fundido a una cámara estacionada adecuadamente desde donde se puede inyectar el metal líquido en la máquina de fundición a presión.

A continuación, el metal fundido se introduce a presiones extremadamente altas, que oscilan entre 1000 Pa y 2000 Pa.

La alta presión incrusta fuertemente el metal en las matrices durante la solidificación.

Los troqueles deben llenarse con el metal fundido en un corto período de tiempo.

Si el relleno se arrastra y consume mucho tiempo, seguramente se producirá una solidificación temprana no uniforme.

3) Enfriamiento y solidificación

El metal fundido inyectado en la cavidad de la matriz debería ahora comenzar a enfriarse y solidificarse.

Asegúrese de que las matrices estén completamente cerradas durante todo el tiempo de enfriamiento.

4) Expulsión de las piezas fundidas.

Una vez transcurrido el tiempo de enfriamiento, puedes abrir ambas mitades del molde y retirar las piezas fundidas de la cavidad del molde.

Necesitarás ejercer mucha fuerza en esta etapa.

Esto se debe a que durante el enfriamiento, la mayoría de las piezas tienden a encogerse o pegarse a las matrices, por lo que se requiere mucha presión para separarlas.

5) Recorte: ahora inspeccione las piezas fundidas para verificar si hay exceso de materiales y tapajuntas.

Estos materiales no deseados pueden luego cortarse manualmente utilizando una sierra o una prensa de corte.

Los materiales de desecho resultantes se pueden eliminar o

Eso es todo.

https://youtu.be/Pj_mjjUQad8

A continuación se presentan los beneficios que se obtienen como resultado del uso del proceso de fundición a presión:

- El proceso produce piezas fundidas con buenas tolerancias dimensionales.

- Las piezas fundidas también presentan uniformidad dimensional.

- Las piezas producidas solo necesitan un ligero proceso de acabado.

Acero inoxidable Fundición al vacío

También se le conoce comúnmente como proceso V.

El proceso implica el uso de moldes de arena completamente secos.

Sin embargo, la cavidad interna del molde está diseñada para exhibir la forma de las piezas fundidas.

¿Te preguntas cómo ocurre esto?

Bueno, la presión resultante ejercida debido al vacío produce cierta fuerza que hace que la cavidad del molde resista la forma deseada.

Fundición al vacío

El mecanismo de fundición al vacío

Para este mecanismo se utiliza un patrón distinto.

Recuerde que existen diferentes variedades de patrones disponibles localmente, como el patrón de arrastre o el patrón de placa de coincidencia.

Este último tiene pequeños orificios que mejoran la succión del aire para crear un vacío parcial dentro de los patrones.

- Coloque una lámina de plástico con paredes sobre el patrón de colada y encienda la bomba de vacío. La presión ejercida hace que la lámina se adhiera firmemente a la superficie de los patrones.

- Adquiera un matraz especialmente diseñado con agujeros, luego coloque el matraz sobre el modelo de fundición y llénelo completamente con arena. Los agujeros del matraz proporcionan un canal a través del cual se ejerce la presión acumulada por la bomba.

- Corte con precisión un espacio en un extremo del patrón para fijar el vaso de vertido y también los bebederos.

La copa y los bebederos proporcionan una vía para el flujo del acero inoxidable fundido.

- A continuación, coloque otra lámina fina de plástico en la parte superior del molde.

Nuevamente, encienda la bomba de presión de vacío para hacer que el plástico se adhiera a la superficie del molde.

- Después de esto, apague la conexión de la bomba que conduce al patrón de fundición especial y extraiga el patrón.

Por el contrario, no desconecte la conexión de la bomba que conduce al matraz, déjela encendida.

La combinación de estos ajustes ayuda a mantener la adherencia de la lámina de plástico en la parte superior del molde.

Mientras que la otra hoja que inicialmente estaba en el patrón ahora se pega a la parte inferior.

Verifique para confirmar si la película de la lámina inferior ahora muestra el aspecto del molde en la arena.

- De manera similar, fabrique la parte de arrastre del molde.

- Una vez hecho esto, ensamblar ambas mitades para verter los moldes. Asegurarse de que encajen correctamente de modo que quede un hueco entre ellas que adopte la forma de los patrones diseñados inicialmente.

- Ahora, vierte el metal fundido en el recipiente de vertido hasta que la cavidad esté lo suficientemente llena. De esta manera, el metal líquido quemará fácilmente los recubrimientos plásticos que aún puedan quedar atrapados.

- Finalmente, sus productos deberían estar listos para la extracción.

Con esto ya deberías estar listo para realizar cualquiera de los métodos de lanzamiento mencionados anteriormente.

La fundición de metales en sí es un arte y estoy seguro de que realmente lo disfrutarás.

Además, debes practicarlo constantemente para lograr la perfección deseada.

Ahora deberías comprender completamente los diferentes mecanismos del proceso de fundición.

En la siguiente parte, finalmente os guiaré a través de un mecanismo exhaustivo especialmente diseñado para la fundición de acero inoxidable.

Discutiremos en detalle cada paso involucrado.

Hagámoslo.

Proceso de fundición de acero inoxidable: un proceso paso a paso

Estudie el diagrama de flujo simple que aparece a continuación.

La tabla muestra un breve resumen de los pasos y procedimientos llevados a cabo durante el proceso de fundición.

Diagrama de flujo

Agruparemos todos los procesos mostrados en el diagrama en cuatro pasos distintos que discutiremos exhaustivamente.

Vamos a empezar.

Paso 1: Confección del patrón

Sólo un recordatorio: un patrón es una réplica exacta de la pieza que se desea fundir.

Además, el patrón es esencial ya que cuenta con una cavidad para contener adecuadamente el acero inoxidable fundido que luego se enfriará y solidificará formando las piezas fundidas.

Como se mencionó anteriormente, esta es una de las etapas más importantes del proceso de fundición.

El tipo de patrón utilizado influirá directamente en la calidad de las piezas de acero fundidas producidas.

Recuerda hacer tu patrón de manera que considere detalles más finos como las dimensiones y algunas improvisaciones.

Fabricación de patrones

Es vital seleccionar un patrón que produzca la mejor calidad que desea replicar en las piezas finales.

Para ayudarle a seleccionar los mejores patrones, aquí hay una lista de detalles que debe buscar en un patrón.

- Ángulos de tiro adecuados

- Buen acabado superficial que incluya capas uniformes y uniformes. Las superficies no deben contener socavaduras.

- Debe poder sellarse ya que los patrones no sellados pueden absorber humedad.

Tenga en cuenta que un patrón con superficies defectuosas y un acabado deficiente produciría piezas fundidas indignas.

Entonces, la pregunta es ¿cuáles son los tipos de patrones disponibles?

Los tipos de patrones varían en gran medida dependiendo del material utilizado para construirlos.

Por lo tanto, los tipos de patrones incluyen:

- Patrones de metal

- Patrones de cera

- Patrón de plástico

- Patrones de espuma

- Patrones de madera, etc.

Sabido esto, recuerda que antes de elegir un patrón específico, debes considerar los siguientes factores.

Los hemos formateado en formato de preguntas.

- ¿Cuál es la cantidad de piezas que desea producir?

- ¿Qué tamaño de piezas de fundición necesitas?

- ¿Cuál es su método de moldeo preferido?

- ¿Necesita altas tolerancias de fundición?

- ¿Qué tan flexible es su presupuesto?

Hazte estas preguntas para ayudarte a elegir el mejor patrón.

Patrón de moldeo

Sea sincero y establezca objetivos claros que le ayuden a determinar lo mejor.

Ahora discutiremos los tipos de patrones.

Patrones de metal

Este tipo de patrones están hechos de aluminio, hierro, latón, acero, etc. y son populares en las prácticas industriales.

¿Por qué?

Ya que se pueden utilizar para producciones grandes y voluminosas con grandes capacidades.

Para producciones de volumen óptimo, el aluminio fundido es el más utilizado.

Patrón de metal

Veamos las ventajas de estos patrones:

- Son de larga duración

- No son fácilmente atacados por la humedad.

- Tienen superficies lisas

- Tienen alta resistencia y pueden soportar tensiones mecánicas.

Algunas de las desventajas son:

- Los patrones de metal no son fáciles de reparar.

- Los patrones ferrosos son propensos a la corrosión.

- Estos patrones son voluminosos y pesados.

Patrones de madera

Éstos son relativamente más baratos en comparación con otros patrones.

Para construir estos patrones se utilizan varios tipos de madera, pero los más comunes son el contrachapado y las tablas de pino.

Molde de madera

Generalmente se combinan varias tablas de pino para producir un buen grosor del patrón.

El contrachapado también es adecuado, ya que se puede utilizar en la producción de numerosos patrones con diámetros más amplios.

Sin embargo, la madera contrachapada requiere algunas modificaciones ligeras, como rellenar los huecos con masilla para madera antes de su uso.

Los patrones también se pueden pintar para protegerlos del exceso de calor y humedad durante el almacenamiento.

Las ventajas de los patrones de madera son:

- Ligero de peso

- Relativamente económico

- Fácilmente reparable

- Fácil de pegar y unir.

Las limitaciones asociadas son:

- Vulnerabilidad al ataque de la humedad degradando así su calidad.

- Se desgastan después de varios usos, por lo que tienen una vida útil limitada.

Patrones de cera

Este equipo se utiliza mayormente en la fundición de inversión o fundición a la cera perdida.

Posteriormente la cera se pierde por el calentamiento.

Los patrones de cera se realizan introduciendo cera en los troqueles.

Es importante que estos troqueles se asemejen a las piezas que se van a fundir.

Una ventaja notable es que son reutilizables.

Por otro lado, los patrones de cera son susceptibles a las altas temperaturas.

Patrones de espuma

La espuma es una mejor alternativa a la cera.

Esto se debe a que la espuma tiene el punto de ebullición más bajo.

Por lo tanto, se utilizan en la modificación de la fundición de inversión cuando no es necesario fundir la cera fuera del molde.

Patrón de espuma

Los patrones de espuma están hechos de espuma de poliestireno.

Básicamente, la espuma es fácil de manipular, cuidar y pegar.

Además, los patrones de espuma son flexibles y, por lo tanto, se pueden consolidar.

A pesar de ello, estos patrones se distorsionan fácilmente ya que tienen poca resistencia.

Patrones de plástico

Están hechos de materiales plásticos.

Las ventajas de este tipo de patrones son que son:

- Más económicos por su menor coste.

- Altamente resistente a la corrosión.

- Ligero y más fuerte.

- No susceptible a la humedad.

- Liso

Con esto pasamos al siguiente paso.

Paso 2: Proceso de fundición

En esta sección hablaremos de lo siguiente:

- Fundición en arena

- Fundición en molde de concha

- Fundición de precisión

- Fundición de moldes cerámicos

Sigue leyendo.

a) Fundición en arena

Los pasos básicos más simples para realizar fundiciones en arena son los siguientes:

- confección de patrones,

- Construyendo los núcleos,

- Moldura,

- Derritiéndose y vertiéndose,

- Inspección y limpieza

Técnica de fundición en arena

Fabricación de patrones

En este procedimiento, es adecuado utilizar un patrón de madera o de metal. Recuerde que el patrón es la estructura que se utiliza para hacer la cavidad del molde.

El molde en este caso se realizaría compactando arena de moldeo hasta cubrir completamente el patrón.

Al retirar posteriormente el patrón, queda su réplica real, que ahora forma la cavidad del molde.

Es la cavidad que contiene el acero inoxidable fundido que a su vez se convierte en la pieza fundida.

Construyendo los núcleos

En los casos en los que se desea una pieza fundida hueca, se utilizan núcleos para formar adicionalmente las cavidades del molde.

Por lo tanto, es bueno colocar los núcleos en la cavidad del molde.

Luego formarán la superficie interior de las piezas fundidas.

El vacío resultante contendrá el metal fundido.

Moldura

Esta es una actividad sencilla y consta de:

- Utilizando el molde de arena seleccionado para cubrir el patrón.

- Expulsar el patrón para dejar atrás la cavidad del molde y los núcleos si es necesario.

La cavidad del molde es la réplica negativa del producto final.

Puedes fijar las bebederos y los canales dentro de la cavidad del molde.

Derretimiento y vertido

Aquí solo hay que preparar el metal fundido y transferirlo a la sección de vertido para llenar proporcionalmente los moldes.

Inspección y limpieza

Ahora es el momento de:

- Retire la arena quemada atrapada para mejorar la apariencia hermosa de las piezas.

- Y también se eliminan los metales de desecho de las piezas fundidas.

Por último, inspeccione las piezas para detectar cualquier deformación y verificar que se haya alcanzado la calidad deseada.

El proceso de fundición en arena le ofrece las siguientes ventajas.

- Muy barato cuando se trata de pequeñas producciones.

- Este proceso se puede utilizar para fundir metales ferrosos y no ferrosos.

- Se puede utilizar en la fundición de piezas de tamaño muy grande.

- Solo se necesitan herramientas sencillas

b) Fundición en molde de concha

Este método técnico y preciso implica la creación de un molde súper fino y fino cuya cáscara suele tener un espesor de unos 8-9 mm.

El molde de concha está hecho de arena mezclada con un aglutinante de resina.

Este proceso se puede realizar en un conjunto de equipos que incluye un horno.

El proceso debería ser tan sencillo como se indica a continuación:

a. Calentar un patrón de metal en un horno.

b. Coloque el patrón de metal sobre un contenedor cuyo contenido sea arena correctamente mezclada con una resina.

c. Ahora, invierte la caja de manera que la mezcla de arena se adhiera a la superficie del patrón de metal caliente. Notarás que una pequeña capa de la mezcla de arena se solidifica parcialmente y se gelifica sobre la superficie del patrón, formando así una capa dura.

d. Una vez hecho esto, invierta la caja nuevamente para que recupere su posición natural. Observe que las partículas de arena sueltas no se han gelificado y se caen.

e. Ahora retira la mezcla de arena gelificada y el patrón de metal que se utilizará para hacer nuestro molde de concha.

f. Caliente el patrón de metal ahora gelificado en un horno o en una caldera para asegurar la gelificación completa de la arena.

g. Transcurrido el tiempo de calentamiento, separe el molde recién formado del patrón.

h. Junte dos mitades iguales de moldes de conchas recién preparados. Sujételos con arena en una caja.

i. Para aumentar su estabilidad, sujete con abrazaderas los dos extremos de los moldes de concha sumergidos en la caja.

j. Tome el acero inoxidable fundido y viértalo en los moldes de concha. Déjelo enfriar durante el tiempo adecuado hasta que se solidifique.

Y eso es todo para el proceso de moldeo de la carcasa.

Ventajas de la fundición en moldes de concha

- La superficie del molde de concha es fina y lisa, lo que facilita el flujo del metal fundido. En consecuencia, se obtienen piezas con un buen acabado superficial.

- Produce piezas fundidas que tienen buenas tolerancias.

La principal limitación de este proceso es que se necesitan patrones de metal bastante costosos.

c) Fundición en molde cerámico

Aquí, el molde que se utilizará en el proceso de fundición está hecho de materiales cerámicos refractarios, es decir, silicato de etilo hidrolizado, y un catalizador adecuado.

Se vierte una combinación de estos productos químicos sobre el patrón.

La cáscara de cerámica formada se recupera y se coloca en una caja, calentándose de manera similar al proceso de moldeo de la cáscara.

Posteriormente se realizó el montaje y se vertió el acero inoxidable fundido.

Fundición de moldes cerámicos

Ventajas de la fundición en moldes cerámicos

- Produce superficies con excelente acabado y apariencia.

- Las piezas fundidas tienen dimensiones precisas.

- Adecuado para fundir aleaciones con puntos de ebullición altos, por ejemplo, acero.

El proceso de fundición de inversión y moldeo al vacío se analiza en el segmento anterior.

Paso 3: Derretir y verter

La fusión simplemente significa todos los procesos y actividades involucrados en la preparación del acero inoxidable fundido para su fundición.

El proceso comienza fundiendo el metal de acero inoxidable hasta convertirlo en líquido.

Esto se hace en un horno a una temperatura extremadamente alta ya que el acero tiene un punto de fusión alto.

Además, la fusión se realiza en un lugar específico diferente dentro de la fundición.

La energía térmica total necesaria para la fusión es la suma global de:

- La cantidad necesaria para alcanzar el punto de fusión del acero.

- Calor de fusión utilizado para convertir el metal del acero sólido al estado fundido.

- Calor necesario para elevar la temperatura del metal fundido a la temperatura adecuada para el vertido.

Para la fundición de acero se pueden utilizar distintos tipos de hornos de fusión.

Ellos son Hornos de arco eléctrico (EAF) y hornos de inducción eléctrica.

Los discutiremos en detalle.

i. Hornos de arco eléctrico

Este es el tipo de horno comúnmente utilizado.

De hecho, se utiliza en la producción de más de tres cuartas partes de las piezas fundidas de acero.

Además, el horno de arco eléctrico es flexible porque el material de carga se puede variar dependiendo de la cantidad de calor necesaria para fundir el acero.

Horno de arco eléctrico

Además, es posible refinar el acero inoxidable en el horno justo antes de extraerlo.

Esta máquina consta de las siguientes partes:

- Carcasa de acero

- Arco eléctrico: produce el calor suficiente para fundir el acero inoxidable.

- Techo revestido refractariamente: el techo tiene tres agujeros diseñados específicamente para electrodos de grafito.

- Revestimiento refractario

ii. Hornos de inducción eléctrica

Si trabaja con producciones más pequeñas de cantidades de fundición, este tipo es el más adecuado.

Horno de inducción eléctrico

De manera similar al horno eléctrico de arco, esta máquina tiene una carcasa de acero y un revestimiento refractario.

La única diferencia es que el revestimiento refractario está rodeado por la bobina de cobre.

La generación de calor se produce a partir de la corriente eléctrica en la bobina.

Paso 4: Acabado

Este es el procedimiento final en el proceso de fundición.

Nuevamente, combina un conjunto de actividades que se realizan una vez que las piezas fundidas se han enfriado y solidificado completamente.

Por lo tanto, debes sacudir el molde para retirar los restos de fundición o romper la cavidad del molde y expulsar los restos de fundición.

Luego de la expulsión es necesario realizar algún acabado o limpieza a las piezas fundidas.

Para iniciar las actividades de acabado, realice una voladura brusca.

Esta técnica ayuda a limpiar las superficies de las piezas fundidas de cualquier material atrapado externamente en el molde.

También se deben cortar las compuertas, los bebederos y los canales, junto con otras superficies irregulares.

Para cortar puedes utilizar una sierra, una prensa de corte o una amoladora.

En caso contrario puedes soldar cualquier otra discontinuidad que no merezca la pena.

No sólo eso, sino que el tratamiento térmico también es esencial.

El tratamiento térmico ayuda a reacondicionar las piezas fundidas para lograr propiedades dignas de aleaciones específicas.

Además, cualquier irregularidad que se forme durante la fundición debe eliminarse mediante granallado.

Si durante el procesamiento se producen deformaciones en las piezas de acero fundidas, se pueden aplanar presionándolas.

Esta es una actividad importante para garantizar una precisión dimensional clara y precisa en las piezas fundidas según lo prefiera.

Resumen del proceso de casting

La siguiente parte de nuestra discusión es muy importante y también interesante.

Así que avanzamos juntos.

Control de defectos en acero inoxidable durante la fundición

Casi todos los procedimientos técnicos que involucran intervenciones tanto humanas como de máquinas tienen algún grado de error.

Los errores pueden ser adversos pero, en algunos casos, pueden ser simplemente pequeños.

Lamentablemente, el proceso de casting no se salva.

No te preocupes.

En el proceso de fundición, los errores se evidencian en forma de defectos que finalmente aparecen en las piezas fundidas.

¿La buena noticia?

Estos defectos se pueden regular y minimizar en gran medida para no perjudicar significativamente la calidad de las piezas fundidas.

Por ello, en este apartado os mostraré los diferentes defectos que pueden presentarse y cómo controlar que no se produzcan.

Los defectos aquí se deben a:

- Tasa de contracción de la fundición

- Apariencia

- Variaciones térmicas

- Relleno

- Porosidad

- Organización

Defectos de índice de contracción en la fundición

La contracción en el proceso de fundición generalmente ocurre después de verter el metal fundido en la cavidad del molde durante la solidificación.

El material tiende a contenerse, reduciéndose así su tamaño.

Este proceso se llama contracción.

Por lo tanto, los defectos de contracción ocurren cuando el metal de alimentación es inadecuado para cubrir la tasa de contracción.

Defectos en la tasa de contracción del molde

Tasa de contracción defectos de fundición se pueden clasificar en dos categorías, es decir

- Defectos de contracción abierta: estos dependen de la atmósfera. Cuando el acero inoxidable fundido se encoge, la cavidad que queda se llena con aire.

Como resultado, hay dos defectos de aire principales, a saber, tuberías y superficies hundidas.

Las tuberías se forman en las superficies de fundición, mientras que las superficies hundidas son las cavidades que se producen a lo largo de las superficies de fundición.

- Defectos de tasa de contracción cerrada: también conocidos como porosidad por contracción. En este tipo, los defectos se originan dentro de la pieza fundida.

Un ejemplo es la formación de algún líquido dentro del metal solidificado, generalmente llamado puntos calientes.

Causas probables

La diferencia de densidad de un acero inoxidable fundido a presión en estado fundido respecto de uno en estado sólido.

Es decir, la contracción se produce si la densidad del metal fundido es menor que su densidad correspondiente en estado sólido.

En consecuencia, cuando el acero inoxidable transforma su estado de fundido a sólido, se contrae y su tamaño disminuye.

Solucións

Asegúrese de la inyección continua del metal líquido presurizado en el molde para llenar las cavidades vacías formadas.

Defectos de apariencia

En el aspecto del casting se pueden apreciar numerosos defectos.

Algunas de ellas son protuberancias metálicas, discontinuidades, piezas fundidas incompletas, dimensiones o formas inexactas o superficies de calidad inferior.

Defectos de apariencia

a. Protuberancias metálicas

Por lo general, se trata de juntas o aletas.

Son salientes planos de espesor no uniforme, con bordes redondeados y en ángulo recto con la cara de la pieza fundida.

Causas

- La distancia entre el molde y los núcleos.

- Juntas de molde mal ajustadas.

Soluciones

- Fabricación precavida de patrones, moldes y núcleos.

- Regulación de las dimensiones de patrones, moldes y machos.

- Colocación cuidadosa de moldes y núcleos.

b. Discontinuidades

Grietas en caliente: se trata de grietas que no son realmente visibles pero que resultan de las tensiones que se producen durante el enfriamiento.

Curiosamente, pueden existir grietas calientes incluso si la pieza fundida no está fragmentada.

Posibles causas

Daño físico a las piezas fundidas cuando se manipulan incorrectamente mientras están calientes o durante el sacudido para expulsarlas.

Soluciones

- Realice el procedimiento de sacudida con cuidado.

- Manipular las piezas fundidas con mucho cuidado, especialmente cuando aún están calientes.

- Deje enfriar suficiente tiempo.

do. Fundición incompleta

Granalla vertida: se forma debido a la falta de partes superiores de las piezas fundidas.

Asimismo, los bordes en línea con las secciones perdidas están un poco redondeados, todos los demás contornos coinciden con el patrón.

Causas probables

- Se virtió metal fundido inadecuado en el cucharón.

- Un lapso en el proceso de vertido.

Posibles soluciones:

- Suministrar constantemente el cucharón con metal fundido.

- Asegúrese de que el proceso de vertido sea suave y que no se produzcan interrupciones.

d. Dimensiones o forma de las piezas fundidas inexactas

Conduce a la producción de piezas fundidas deformadas.

La distorsión se produce principalmente en términos de espesor irregular.

Posibles causas:

La baja resistencia y rigidez del patrón, por lo tanto, no tolera la presión de apisonamiento aplicada sobre la arena.

Soluciones probables

Seleccione siempre patrones con la rigidez adecuada capaces de soportar una gran cantidad de presión.

mi. Superficies deficientes

Esto se evidencia por la presencia de marcas de flujo: defectos que aparecen en forma de líneas que tienden a rastrear el flujo del acero inoxidable fundido.

Posibles causas

Presencia de capas de óxido en las superficies de las piezas fundidas, creando así una especie de vía para el flujo del acero inoxidable fundido.

Soluciones

- Aumentar la temperatura del molde.

- Bajar la temperatura de vertido.

- Incline el molde mientras vierte el acero inoxidable fundido.

- Ajuste el tamaño de la puerta y su posición.

Defectos térmicos

Estos defectos surgen de errores en la temperatura del calor.

Algunos de estos errores se evidencian por la presencia de grietas y desgarros: estos defectos aparecen en las piezas fundidas a presión como resultado de una serie de razones, como el mal manejo de los moldes, etc.

Defectos de fundición

La mayoría de estas grietas suelen ser muy visibles y aparecen en la superficie de las piezas fundidas.

Sin embargo, algunas lágrimas son invisibles al ojo común.

Posibles causas

- Contracción de las piezas fundidas en los moldes de matriz.

- Fuerzas de expulsión insuficientes y desiguales.

- Cavidades dañadas.

- Equilibrio térmico desigual en los moldes de matriz.

- Fundición a presión defectuosa.

Remedios

- Bajar la temperatura de vertido.

- Evite el calentamiento excesivo del metal fundido.

- Aprovecha el escalofrío.

- Deje que se enfríe durante el tiempo adecuado.

- Minimiza las esquinas puntiagudas y afiladas.

Defectos de llenado

A continuación se detallan los defectos resultantes debido al relleno.

Defecto de fundición

- Agujeros nasales

- Quema de arena

- Vuelta fría o cierre frío

- Mal funcionamiento

- Inclusión de arena, etc.

Los defectos mencionados anteriormente se analizan a continuación.

a. Agujeros nasales

Este es un defecto que ocurre en las cavidades del molde.

Las dos formas principales de respiraderos son los de tipo pinhole y los de tipo subsuperficial.

El agujero de alfiler es un orificio diminuto, mientras que el orificio subterráneo solo es visible después de mecanizar las piezas fundidas.

Las posibles razones para la formación de respiraderos son::

- Ventilaciones inadecuadas en los núcleos

- Absorción excesiva de humedad en las cavidades.

- La permeabilidad inadecuada a los gases de los núcleos

- Temperatura extrema de la arena

Además, las soluciones son:

- Construya más ventilaciones centrales y repare más canales de ventilación.

- Minimizar el gas atrapado.

- Utilice arena poco humectada.

- De vez en cuando se secan los núcleos y se almacenan en un lugar seco.

- Disminuir la temperatura de la arena

b. Quema de arena

Generalmente se trata de un defecto quemado resultante de quemaduras químicas y penetración de metal.

Posibles causas de los defectos de quema de arena:

- Presencia de un contenido demasiado bajo de carbono brillante en la arena unida a arcilla.

- Compactación desequilibrada del molde.

- La alta temperatura adversa del metal fundido.

- Vertido irregular de metal fundido.

Remedios

- Intensificar la cantidad de contenido de carbono brillante en la arcilla-arena.

- Utilice arena de sílice pura o añada arena fresca.

- Asegúrese de que la compacidad sea equivalente.

- Reducir la velocidad de vertido del acero inoxidable fundido/

do. Vuelta fría o cierre frío

Esta es una grieta que tiene bordes redondeados.

El solapamiento en frío, también conocido como cierre en frío, es causado por una temperatura de fusión mínima o una construcción deficiente de las compuertas.

Las posibles causas podrían ser::

- Metal fundido de alta viscosidad

- Diseño defectuoso

- Puerta defectuosa

Las siguientes soluciones valen la pena:

- Utilice un diseño perfecto

- Utilice un sistema de compuerta adecuado

- Modificar la temperatura de vertido del metal fundido.

d. Mal funcionamiento

Aunque se trata de un tipo de fundición incompleta, se trata de defectos relacionados con el relleno.

Los errores de llenado ocurren cuando el acero inoxidable fundido no llena la cavidad del molde, dejando secciones incompletas que se denominan errores de llenado.

Al parecer los bordes del desvío son siempre lisos, redondos y finos.

Las posibles causas de un mal funcionamiento incluyen::

- Metal fundido de alta viscosidad

- Diseño defectuoso

- Puerta defectuosa

Las soluciones para estos defectos son:

- Utilice un diseño perfecto

- Utilice un sistema de compuerta adecuado

- Modificar la temperatura de vertido del metal fundido.

Defectos de porosidad del gas

Recuerde que las cavidades del molde nunca están vacías sino llenas de grandes cantidades de aire.

Por lo tanto, cuando se vierte el metal fundido, el aire aún permanece atrapado ya que es presionado hacia abajo por el metal que fluye.

Además, el gas puede provenir del hidrógeno disuelto en las aleaciones de acero, de la humedad de los lubricantes a base de agua, etc.

¿Cuáles son las posibles causas??

- Tiempo de vertido más largo

- Disminución de la temperatura de vertido del metal fundido.

- Vertido interrumpido del metal fundido.

- Moldes metálicos calentados de forma inadecuada

- Sección metálica delgada.

Las soluciones a estas causas son::

- Aumentar la temperatura de vertido del metal fundido.

- Verter el metal fundido en un corto periodo de tiempo.

- Ajustar la composición química del acero inoxidable para aumentar la fluidez.

- Extraer la escoria de la superficie de acero inoxidable.

- Ventilar adecuadamente tanto los moldes como los núcleos.

- Reducir la presión del gas de moldeo. Esto se logra ajustando adecuadamente las propiedades del material de moldeo.

Defectos relacionados con la forma en piezas de fundición de acero inoxidable

Algunos defectos relacionados con las formas son:

- Desajuste

- Deformación o distorsión

- Destello

a. Desajustes

La falta de coincidencia en los moldes se debe al desplazamiento de los moldes de rebaba.

El desplazamiento provoca consecuentemente la dislocación dentro de las líneas de partición.

Posibles razones

- El desajuste resulta de que las secciones de agarre y arrastre del molde no pueden mantener su posición correcta.