Una caja electrónica diseñada a medida debe ser simplemente eso: personalizada. La caja eléctrica debe tener las dimensiones correctas y los cortes colocados con precisión, de lo contrario, su proyecto fracasará.

Como regla general, Cajas eléctricas deben proteger sus componentes de la manipulación mecánica y humana.

Incluso la carcasa electrónica personalizada más elemental puede garantizar esto sin ningún problema.

Paso 1: Especificación del diseño de la carcasa electrónica personalizada

Caja electrónica personalizada

Cuando necesita protección adicional, como protección contra productos químicos, polvo y humedad, garantizar las especificaciones correctas se vuelve aún más crítico.

Incluso el más mínimo error en las dimensiones del gabinete o en la ubicación de los recortes puede costar más de lo que está dispuesto a gastar.

No podemos exagerar la esencia de la precisión con respecto al diseño de carcasas electrónicas personalizadas para una aplicación particular.

¡Unos pocos milímetros podrían ser suficientes para dejar todo el gabinete totalmente inutilizable!

En este sentido, a continuación se indican las especificaciones clave de la carcasa electrónica personalizada que debe comunicar claramente al fabricante de la carcasa:

- Tipo

- Material

- Características

- Dimensiones

- Clasificación

- Fuente de alimentación

- Ubicación de uso

Paso 2: Diseño de una carcasa electrónica personalizada

La selección de las características de la carcasa electrónica personalizada en función de las condiciones ambientales y el tamaño deseados es el paso inicial del diseño.

La fase de diseño de la carcasa personalizada incluye el diseño de los paneles y la carcasa, así como los aspectos térmicos. Esto ayuda a establecer cómo debe personalizar la carcasa electrónica para cumplir con los requisitos.

El primer paso de personalización normalmente consiste en realizar los recortes en el gabinete, una operación que puede realizar usted mismo o a través del fabricante.

Los gabinetes personalizados se construyen bajo pedido y no se pueden devolver a menos que se estropeen durante el envío.

Debido a esto, es necesario diseñar con precisión los recortes de la carcasa electrónica personalizada.

Tenga en cuenta las dimensiones de los recortes o utilice los recortes que ofrece el fabricante. Esto garantiza que el gabinete eléctrico personalizado cumpla con los requisitos de diseño.

Paso 3: Selección del material adecuado para la carcasa electrónica personalizada

Los tipos comunes de Materiales utilizados en cajas eléctricas personalizadas La fabricación incluye:

- Plástica

- Fibra de vidrio

- Rieles

Además, estos son los tipos populares de materiales metálicos para cajas eléctricas personalizadas:

- Aluminio

- Acero inoxidable

- Acero carbono

- Acero laminado en frío

Caja electrónica de chapa metálica personalizada

Los factores principales que determinarán la elección del metal para el diseño de su carcasa electrónica personalizada son:

- Precio

- Peso

- Condiciones ambientales

- Estética

Paso 4: Fabricación y mecanizado de una carcasa electrónica personalizada

Corte de material personalizado para cajas eléctricas

Este es el primer paso durante la fabricación de una caja eléctrica personalizada. Asegúrese de cortar a medida las medidas del plano de diseño con precisión.

Existen diversas técnicas para cortar los distintos tipos de materiales para carcasas electrónicas personalizadas. Los métodos más comunes para cortar materiales no metálicos para carcasas electrónicas personalizadas incluyen:

- Puñetazos

- Perforación/mandrilado

- Sierra de corona

- Enrutamiento

Además, puedes emplear técnicas de corte por chorro de agua y láser, que dan como resultado cortes extraordinariamente precisos, suaves y prolijos.

Sin embargo, requieren una gran inversión tanto en formación de mano de obra como en herramientas.

Por otro lado, los métodos típicos de corte de materiales metálicos para carcasas electrónicas personalizadas incluyen:

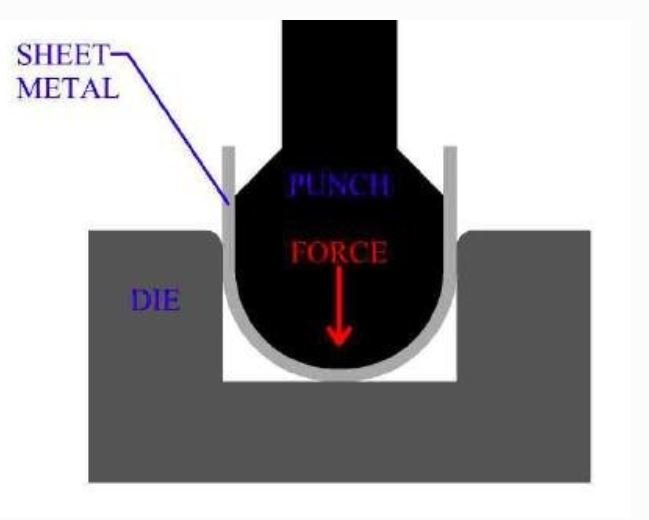

Puñetazos

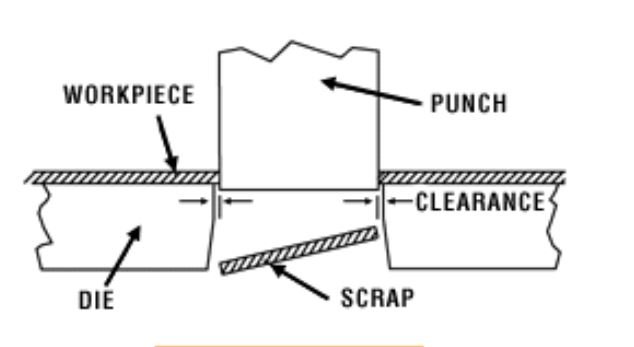

Al perforar un material personalizado para una caja eléctrica, se introduce un punzón de acero endurecido en la pieza de trabajo y a través de ella. Esto, a su vez, crea un orificio en el material, y el diámetro del punzón determina el tamaño del orificio que se forma en el material de la caja.

Perforación de material para carcasas electrónicas personalizadas

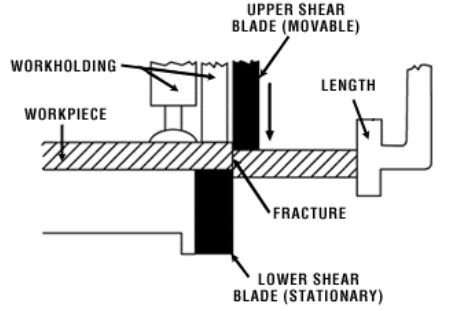

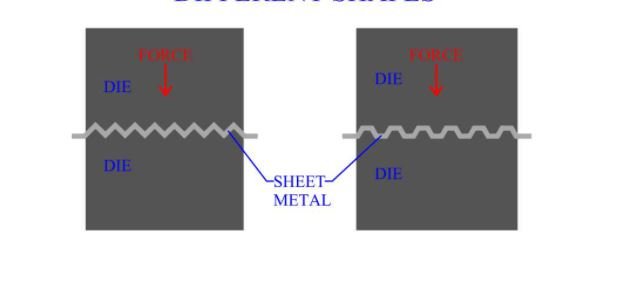

Cizallamiento

Cizallamiento Facilita el corte de líneas rectas en material de caja eléctrica de metal personalizado y nivelado. Durante la operación de corte, una cuchilla superior e inferior se presionan una contra la otra con un espacio entre ellas establecido por un desplazamiento especificado.

Corte de la pieza de trabajo de la carcasa electrónica

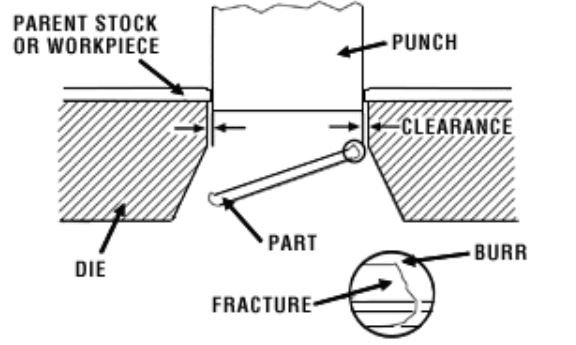

Supresión

El troquelado implica retirar una pieza de metal de la chapa principal al perforarla, siendo el material eliminado la nueva pieza de metal.

Obturación de material de carcasa personalizado

Corte por láser

El corte por láser garantiza un corte preciso mediante el uso de un rayo láser. Es uno de los métodos más eficaces para cortar materiales personalizados para carcasas electrónicas.

Corte por chorro de agua

Este método de corte de materiales para cajas eléctricas personalizadas utiliza un chorro de agua de alta potencia. A veces se combina un aditivo abrasivo con el chorro de agua para garantizar un corte limpio y preciso.

Corte por plasma

El corte por plasma es una técnica de corte térmico que aplica gas ionizado para cortar materiales de carcasas metálicas. Puede aplicar esta técnica para cortar una amplia gama de aleaciones metálicas conductoras de electricidad.

Caja eléctrica personalizada con curvatura

Las técnicas de doblado que se aplican comúnmente para materiales de carcasas electrónicas personalizadas de metal incluyen:

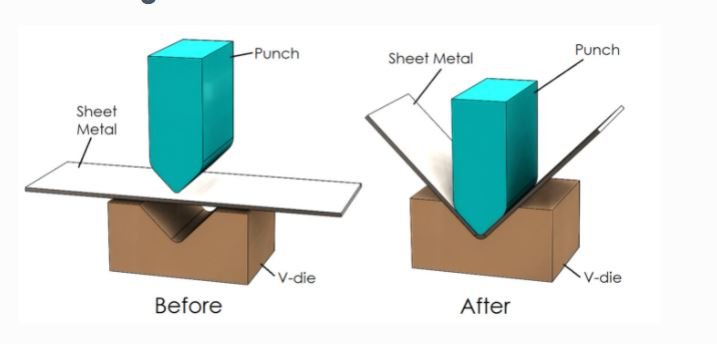

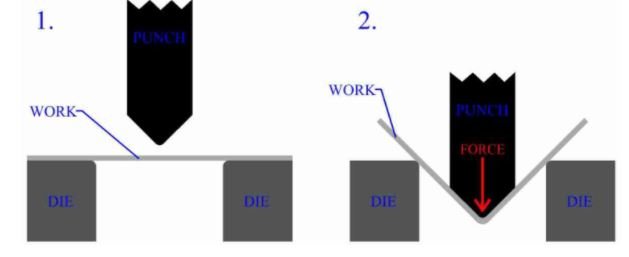

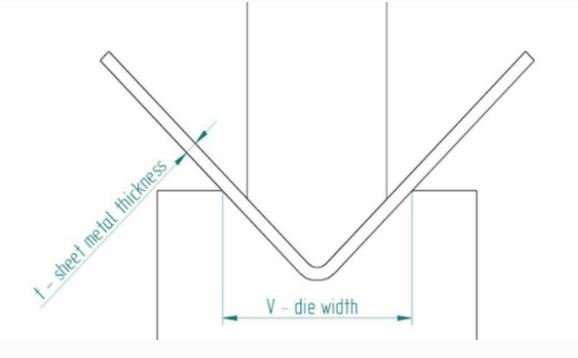

Doblado en V

En este método de doblado de material de carcasa metálica, la matriz y el punzón adoptan una forma de “V”. El punzón hace que el material se doble empujándolo en la ranura en forma de V dentro de la matriz en forma de V.

Doblado en V de material de carcasa electrónica personalizada

Doblado de aire

El doblado por aire utiliza una herramienta de punzón en forma de V y una matriz inferior, en la que el perfil del punzón define el radio de curvatura. De manera similar, el ángulo de curvatura se determina mediante la profundidad del trazo, que se puede ajustar en la máquina dobladora.

Curvado por aire de piezas de carcasa electrónica

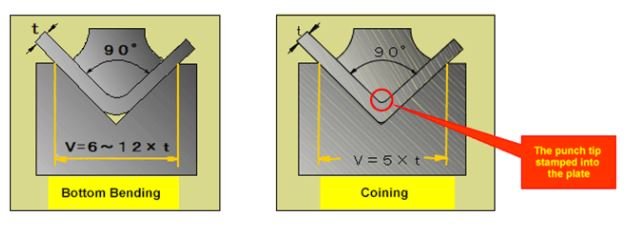

Tocando fondo

Este método de doblado también utiliza un punzón en forma de V y una matriz inferior. Aquí, el punzón empujará el material de la carcasa electrónica personalizada sobre la superficie interna de la matriz inferior.

El ángulo de la herramienta inferior determina el ángulo de curvado. El doblado a fondo garantiza una mayor precisión y presenta una recuperación elástica mínima en comparación con la técnica de doblado por aire.

Método de doblado por abajo

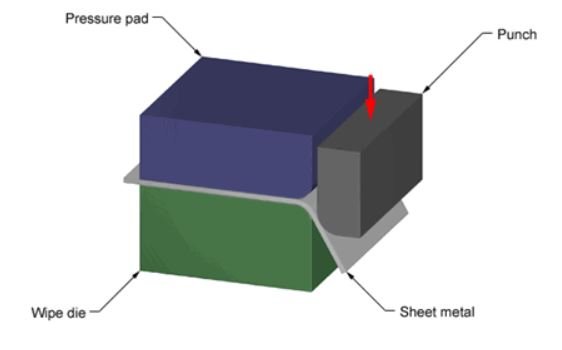

Doblado de bordes

Este es otro método de doblado popular, que requiere que se sostenga la chapa metálica contra la matriz de limpieza con una herramienta de presión. Posteriormente, el punzón empuja contra el borde del material que se extiende más allá de la almohadilla y la matriz.

En consecuencia, la pieza de trabajo se doblará sobre el radio del límite de la matriz de limpieza.

Doblado de bordes de piezas de carcasas electrónicas personalizadas

Acuñación

El acuñado es un método de doblado comúnmente aplicado debido a su precisión y capacidad única para formar piezas distintivas de gabinetes eléctricos.

La técnica no produce un efecto de recuperación elástica de la chapa metálica, ya que la moneda atraviesa el material con un radio menor. Esto forma una abolladura en la moneda que ayuda a diferenciar una pieza de trabajo de otra.

Método de doblado por acuñación

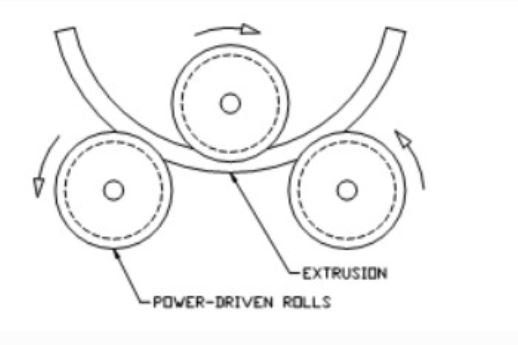

Doblado de rollos

El plegado por laminación facilita el plegado de materiales de carcasas electrónicas de chapa metálica personalizadas en formas curvas o laminadas. La operación utiliza una prensa plegadora, una prensa hidráulica y tres juegos de rodillos para formar diferentes curvas.

Curvado de piezas de carcasa electrónica

Doblado en U

En cuanto al principio de funcionamiento, el doblado en U es similar al doblado en V. El proceso implica una herramienta similar (salvo por una matriz en U) y un procedimiento similar. Sin embargo, la principal diferencia es que la pieza de trabajo formada tiene forma de U.

Curvatura en U de una pieza de carcasa electrónica

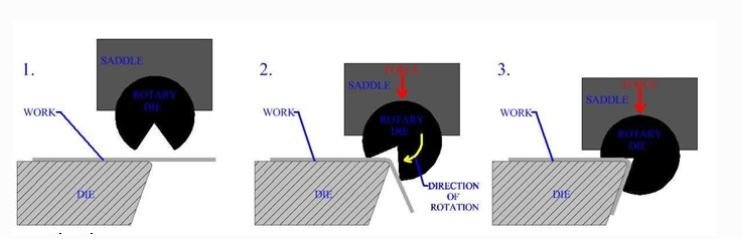

Doblado rotatorio

Esta técnica de doblado es ventajosa en comparación con el doblado en V o el doblado por frotamiento, ya que no raya la superficie del material. Además, permite doblar el material para carcasas electrónicas personalizadas en esquinas agudas.

Doblado rotatorio

Doblado escalonado

También conocido como doblado por golpes, el doblado escalonado es básicamente un doblado repetitivo en V. Este método de doblado emplea varios dobleces en V en secuencia para obtener un radio grande para la pieza de trabajo.

La calidad final depende del número de curvas y del paso entre ellas. Cuantas más curvas, mejor resultado.

Curvado escalonado de materiales para carcasas electrónicas personalizadas

Montaje de caja electrónica personalizada

Se pueden aplicar varios métodos de unión durante el proceso de fabricación de una carcasa electrónica personalizada. Las técnicas de ensamblaje más utilizadas incluyen:

Soldadura

La soldadura es un método permanente para unir componentes de cajas eléctricas personalizadas de metal. Esta técnica de fabricación implica unir dos o más componentes mediante presión, calor o ambos.

Existen diferentes técnicas de soldadura que puedes utilizar, que incluyen:

Soldadura por arco

La soldadura por arco se refiere a un procedimiento de soldadura por fusión que se emplea para unir piezas metálicas personalizadas de cajas eléctricas. Un arco eléctrico que proviene de una fuente de alimentación de CC o CA produce un calor extremo de aproximadamente 6500 grados Fahrenheit.

Este calor provoca la fusión del metal en la unión entre las dos piezas de trabajo.

Soldadura láser

Soldadura por rayo láser Se aplica esta técnica para unir piezas de termoplástico o metal de cajas eléctricas personalizadas mediante un rayo láser. El método ofrece una fuente concentrada de calor, lo que permite realizar soldaduras delgadas y profundas y velocidades de soldadura excelentes.

La técnica de soldadura es la mejor para operaciones de fabricación de carcasas electrónicas personalizadas de gran volumen. Aplica soldadura por penetración o por orificio de cerradura.

Soldadura por haz de electrones

La soldadura por haz de electrones describe una operación de soldadura por fusión en la que se aplica un haz de electrones de alta velocidad a los dos materiales que se desean unir. Las piezas de la caja eléctrica personalizada que se están uniendo se derriten y se fusionan mientras que la energía cinética de los electrones se transforma en calor al impactar.

Soldadura por destello

Se refiere a un procedimiento de soldadura por resistencia eléctrica que se emplea para unir componentes de cajas eléctricas personalizadas. La principal fuente de transferencia de energía proviene del calor por resistencia que proviene de los propios componentes.

Las piezas de la carcasa electrónica personalizada se colocan de extremo a extremo sobre toda la sección de unión.

Soldadura de costura

El proceso de soldadura por costura implica unir dos materiales de carcasa similares o diferentes a lo largo de una costura continua aplicando corriente eléctrica y presión.

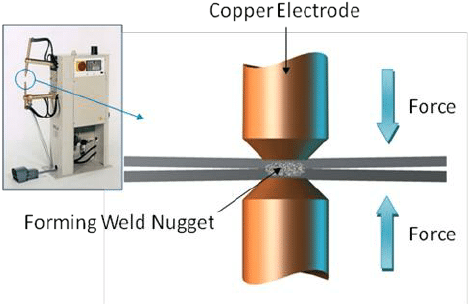

Soldadura por puntos de resistencia

Se refiere a un proceso de soldadura eléctrica que se aplica para soldar diferentes piezas de chapa metálica personalizadas. La soldadura por puntos de resistencia implica unir las piezas mediante calor extraído de la resistencia de la corriente eléctrica.

Soldadura por puntos de resistencia de piezas de carcasas electrónicas personalizadas

Soldadura por explosión

La soldadura por explosión describe un método de estado sólido para unir piezas de gabinetes eléctricos personalizados. La técnica emplea fuerza explosiva para desarrollar una fusión metalúrgica que comparte electrones entre los dos componentes que se están uniendo.

Soldadura por fricción

La soldadura por fricción también es un mecanismo de estado sólido para unir componentes de cajas eléctricas personalizadas. Suelda los componentes mediante la producción de calor por fricción mecánica.

Soldadura por difusión

Este es también un procedimiento de soldadura en estado sólido que no implica fusión ni fase líquida. No hay fusión del material de soldadura y la unión de soldadura formada está en perfecto estado sólido.

Soldadura por fricción y agitación

Una operación de unión de estado sólido que emplea calor por fricción producido por una herramienta giratoria para unir piezas de carcasas electrónicas personalizadas.

Soldadura por recalcado

La soldadura por recalcado se refiere al mecanismo de soldadura por resistencia que aplica tanto deformación como calor para desarrollar una soldadura.

Soldadura por proyección

Aquí, se utiliza la forma/diseño de la parte del gabinete eléctrico para formar puntos de contacto independientes y discretos para enfocar la corriente durante la soldadura.

Soldadura ultrasónica

Se refiere al mecanismo de soldadura de estado sólido en el que se unen materiales de carcasas personalizadas de metal y plástico sin que se derritan. La técnica de soldadura transfiere vibraciones mecánicas de alta frecuencia a las piezas que se desean unir, lo que hace que una de ellas se deslice sobre la otra.

La unión se produce debido al calor producido por la fricción y la deformación plástica extrema.

Unión mecánica

Las técnicas comunes utilizadas en la unión mecánica de piezas de carcasas electrónicas personalizadas consisten en:

Remachado

El remachado es uno de los métodos más comunes que se utilizan para unir de forma permanente dos o más piezas de una carcasa metálica personalizada. El remache está formado por una varilla que tiene una cabeza que puede tener distintas formas.

Estas cabezas tienen un diámetro mayor en comparación con las otras partes del remache, lo que facilita su colocación después de insertarlas en un orificio de las piezas de la carcasa.

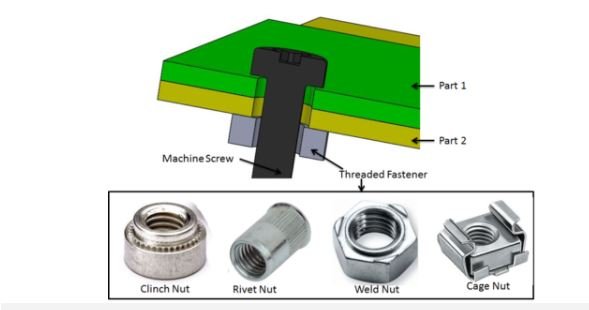

Atornillado

Unión de carcasas electrónicas personalizadas mediante uniones atornilladas que constan de elementos de fijación. Estos elementos de fijación sujetan y fijan otros componentes y se aprietan mediante el acoplamiento de roscas de tornillo.

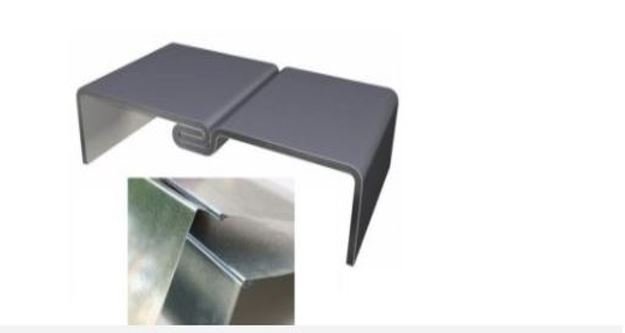

Unión de clinchado

Se trata de un mecanismo permanente para unir piezas de chapa metálica personalizadas de cajas eléctricas. Forma una unión positiva tipo botón entre 2 o 3 capas de chapa metálica y consiste en unir las piezas mediante un proceso de conformado en frío.

Unión mediante clinch de materiales de carcasas electrónicas

Unión con lengüeta/plegado

Doblar o plegar pestañas es un método asequible para crear uniones permanentes entre piezas de carcasas electrónicas personalizadas. La operación no requiere hardware adicional y se puede realizar con equipos de doblado de metales.

Método de plegado para unir piezas de carcasas electrónicas

Unión de tornillo

La unión atornillada es una técnica de unión temporal. Puede utilizar separadores, tuercas, tornillos y pernos para unir piezas de carcasas electrónicas de chapa metálica personalizadas.

Unión temporal con tornillo de máquina

Unión adhesiva

Puedes unir fácilmente piezas de carcasas metálicas con una gran variedad de adhesivos. Veamos los adhesivos metálicos más comunes que se utilizan para unir piezas de carcasas electrónicas personalizadas:

- Adhesivos estructurales como epóxicos y adhesivos acrílicos estructurales, que crean uniones fuertes que resisten químicos, temperatura y estrés.

- Adhesivo anaeróbico Se aplica únicamente como sellador y adhesivo de metales. Sin embargo, no se cura en materiales de cajas eléctricas personalizadas, como plástico y fibra de vidrio.

- Adhesivos de cianoacrilato Se forma una resistencia muy rápida, siendo el cianoacrilato de metilo la mejor opción. Funciona perfectamente al cizallamiento y resiste a los solventes no polares.

- Adhesivos curables por UV Es perfecto para conexiones invisibles entre piezas de metal y de vidrio.

- Adhesivo polimérico MS Es mejor para láminas metálicas delgadas.. La baja contracción no permite lectura, lo que implica que no se puede reconocer la ubicación del adhesivo, dando así un acabado estético perfecto.

Rectificado de carcasas electrónicas personalizadas

El pulido de cajas eléctricas de metal personalizadas suele ser un proceso manual, aunque las piezas personalizadas de gran tamaño utilizan máquinas de acabado automatizadas. La operación ayuda a acabar con bordes ásperos, suavizar soldaduras, desbarbar componentes metálicos y/o formar bordes afilados.

Además, puedes emplear el esmerilado para desarrollar una apariencia final única.

Puede realizar un pulido manual simplemente utilizando una lima, sin embargo, la mayoría de los pulidos de cajas eléctricas personalizadas se realizan utilizando una máquina pulidora. En las cajas electrónicas de metal personalizadas, puede utilizar un equipo de pulido estacionario con bandas o ruedas industriales o una pulidora manual.

No obstante, puede utilizar una amoladora portátil de mano en lugar de una máquina rectificadora en zonas de difícil acceso. Además, las amoladoras portátiles se utilizan para rectificar piezas de trabajo de gran tamaño que no caben en la máquina rectificadora.

Perforación de orificios en una carcasa electrónica personalizada

Con la ayuda de un punzón y una matriz, la operación de punzonado fabrica agujeros en la pieza de la caja eléctrica personalizada.

A continuación se muestran las técnicas de perforación más populares que se emplean durante la fabricación de carcasas electrónicas personalizadas:

- Perforación

- Bebiendo

- Ranurado

- Corte longitudinal

- Mordisqueando

- De despedida

- Perforador

- Punción

- Afeitado

- Muescas

- Cierre

Paso 5: Acabado de la superficie de la carcasa electrónica personalizada

Las operaciones comunes de acabado de superficies para cajas eléctricas personalizadas incluyen:

Revestimiento

Por lo general, los gabinetes eléctricos personalizados se pueden pintar en húmedo o recubrir con pintura en polvo, según su elección. Estos métodos de acabado de superficie protegen el gabinete del gabinete de la corrosión y de elementos ambientales adicionales.

Caja electrónica personalizada con recubrimiento en polvo

Enchapado

Los tres tipos comunes de revestimiento que se pueden utilizar para proporcionar acabado superficial a una carcasa electrónica personalizada son:

Galvanoplastia

La galvanoplastia implica la fusión de una película fina de un metal, como zinc o cromo, sobre la superficie del metal base. La galvanoplastia se une al metal base químicamente a través de la conducción eléctrica.

Sin embargo, es importante no confundir la galvanoplastia con el anodizado. Este último implica la fusión de una capa adicional de metal similar al material base mediante la misma operación electroquímica.

Recubrimiento electrolítico

También conocida como recubrimiento por conversión o recubrimiento autocatalítico, es una técnica de recubrimiento que no utiliza una fuente de energía externa. El recubrimiento electrolítico implica colocar la pieza de la carcasa electrónica personalizada dentro de una solución acuosa y luego agregar níquel.

Esto cataliza la reducción de iones de níquel, que en consecuencia recubren el componente del gabinete sin dispersar energía eléctrica.

A diferencia de la galvanoplastia, el recubrimiento químico no electrolítico es un procedimiento completamente químico que no requiere energía eléctrica ni máquinas adicionales.

Recubrimiento por inmersión

El recubrimiento por inmersión consiste en depositar capas adhesivas de metales más nobles sobre la superficie de la carcasa electrónica personalizada. Para ello, se sumerge la pieza de la carcasa electrónica personalizada en una solución de iones de metales más nobles para provocar una reacción de reemplazo.

Esto conduce a la deposición de una capa metálica sobre la superficie del material de la carcasa personalizada a partir de la solución que contiene el metal de recubrimiento.

El recubrimiento por inmersión ayuda a mejorar las propiedades eléctricas y la unión del adhesivo o recubrimiento orgánico al material de la carcasa eléctrica personalizada.

El enchapado normalmente se realiza en instalaciones de fabricación especiales debido a que es una operación química.

Anodizado

La operación de anodizado se realiza sumergiendo la carcasa electrónica personalizada en un baño de ácido. Posteriormente, se hace pasar corriente eléctrica a través de la carcasa.

Esta operación de acabado de superficie mejora la estética y la protección de la superficie de la carcasa electrónica de metal personalizada.

Grabado o impresión

La serigrafía o el grabado permiten una mayor personalización del cuadro eléctrico. Se puede crear el logotipo de la empresa, un sello especial o leyendas.

Recubrimientos especiales

Aquí se aplican los revestimientos para proteger la caja eléctrica personalizada de distintos elementos ambientales. Los revestimientos de superficie especiales que se aplican con más frecuencia para la caja eléctrica son los siguientes:

- Recubrimiento por conversión química que garantiza una superficie resistente a la corrosión, duradera y con conductividad eléctrica estable.

- Recubrimiento de protección RFI/EMC Protege las cajas electrónicas personalizadas de interferencias electromagnéticas o de radiofrecuencia.

Paso 6: Análisis de calidad de la carcasa electrónica personalizada

La inspección de calidad de la caja eléctrica garantiza que el producto final sea de la más alta calidad. Para obtener los mejores resultados, la inspección de calidad debe realizarse desde la etapa inicial hasta la última del proceso de fabricación de la caja electrónica personalizada.

Estas son las pruebas de calidad esenciales por las que debe pasar todo armario eléctrico:

Prueba de arena y polvo

La prueba de arena y polvo determina la resistencia de la carcasa electrónica personalizada a las partículas.

Prueba de protección de entrada

Las pruebas de IP ayudan a establecer la capacidad del gabinete electrónico para inhibir la penetración de polvo, agua y partículas adicionales.

Prueba de envejecimiento acelerado

La prueba ayuda a comprender los posibles problemas de falla al lograr una exposición de vida útil prolongada a través de una duración más corta.

Prueba de choque térmico

La prueba de choque térmico es fundamental para caracterizar la durabilidad del gabinete eléctrico personalizado.

Pruebas de estrés acelerado y pruebas de vida aceleradas

HASS establece las debilidades de las carcasas electrónicas personalizadas que surgen durante el proceso de fabricación. Por otro lado, HALT establece los inconvenientes físicos del diseño de la carcasa cuando se somete a diferentes factores de estrés.

Prueba de variación de temperatura

Esto implica una cadena de pruebas ambientales que imitan los efectos de variaciones de temperatura rápidas o constantes en el gabinete eléctrico personalizado.

Prueba de humedad

Como sugiere el nombre, esta prueba analiza los efectos de la humedad prolongada en el gabinete del gabinete.

Prueba de intemperismo acelerado

Esta prueba simula cómo los elementos externos, incluida la radiación UV, la humedad, el viento y el polvo, afectan al recinto a largo plazo.

Prueba de impacto de granizo

La prueba de impacto de granizo evalúa la longevidad del material para una carcasa electrónica personalizada si se expone al impacto de granizo.

Prueba de vibración

Las pruebas de vibración ayudan a evaluar el funcionamiento o la degradación de las carcasas electrónicas personalizadas si se someten a movimiento mecánico.

Prueba de corrosión por niebla salina

La prueba de corrosión por niebla salina analiza hasta qué punto la superficie terminada, la pintura o el revestimiento del gabinete son resistentes a la corrosión.

Prueba de radiación solar

Esta prueba examina los impactos de la degradación fotoquímica y térmica de los rayos solares en los componentes y materiales de las carcasas eléctricas personalizadas.

Paso 6: Embalaje de la caja eléctrica personalizada para su envío

Por lo general, las cajas electrónicas pequeñas y personalizadas se embalan en paquetes de cartón de buen tamaño. Para mayor protección, se colocan insertos de cartón y bordes en las esquinas.

Se pueden embalar cajas electrónicas personalizadas de tamaño mediano en palés de madera estándar de 48” x 40”. Sin embargo, es bastante complicado embalar cajas electrónicas personalizadas de gran tamaño.

Debido a este hecho, la mayoría de los fabricantes de cajas eléctricas recomiendan que envíes la caja eléctrica personalizada de gran tamaño como componentes. Estas piezas se ensamblarán en el destino, lo que facilita el transporte.

El mejor fabricante de gabinetes eléctricos le brindará asistencia sobre cómo ensamblar e instalar el gabinete.

Sin embargo, también es posible empaquetar y enviar grandes armarios eléctricos en estructura de madera construidos según sus medidas específicas.

Para todos sus gabinetes eléctricos personalizados, KDMSteel ofrece la solución perfecta para usted: Contáctanos ahora.