- Caja industrial personalizada

- Certificación IP65/IP66

- MOQ bajo a partir de 1 PC

Su fabricante profesional de carcasas para PLC

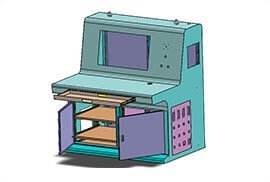

La carcasa para PLC de KDM es adecuada para una amplia gama de sistemas de control de PLC, como los PLC de Allen Bradley, los PLC de Mitsubishi, los PLC de General Electric (GE), los PLC de ABB, los PLC de Siemens, los PLC de Hitachi, etc. Nuestras carcasas para PLC vienen en diferentes diseños, configuraciones y diseños de distribución para albergar paneles de control tanto de PLC como de SCADA. En KDM Steel, sabemos que los sistemas de control industrial desempeñan un papel importante en la automatización moderna y en los procesos de producción eficientes.

Con más de 10 años de experiencia en la industria de fabricación de cajas eléctricas, nuestro equipo técnico elige el mejor material, al tiempo que utiliza equipos de corte y tecnologías de fabricación adecuados.

Serie de carcasas para PLC KDM

Envíe su consulta sobre el gabinete del PLC KDM

Ya sea que necesite un gabinete para PLC con opciones de bloqueo/enganche, botones de fácil acceso, acceso dual, múltiples puertas u opciones de ventanas, KDM Steel ofrece gabinetes para PLC asequibles y de alta calidad.

Los ingenieros de KDM Steel le guiarán a través del diseño asistido por computadora en 2D y 3D o de los conceptos de diseño para su gabinete de PLC. Hable con nuestros ingenieros hoy mismo para obtener un gabinete de PLC personalizado.

- Capacidad de fabricación

- Guía de compra

Máquina de corte láser de alto rendimiento de 4000 W, precisión de +/- 0,05 mm. Sin rebabas ni rayones.

Equipo de soldadura flexible multifunción, alta precisión, sin deformación.

Precisión de doblado de +/- 0,5 mm, superficie lisa sin marcas de doblado.

Más de 10 trabajadores con experiencia en soldadura, apariencia general perfecta.

Máquinas de espumado de alta velocidad y precisión, empaquetadoras rápidas y calificadas.

El equipo de montaje experto, calidad de montaje constante en cada carcasa KDM

KDM: su fabricante profesional de carcasas para PLC

Dependiendo del tipo de aplicación, el gabinete PLC KDM viene como gabinete eléctrico interior o gabinete eléctrico exterior.

A diferencia de la mayoría de los fabricantes de gabinetes eléctricos del mercado, los gabinetes PLC KDM están hechos para entornos específicos.

Soldadura de carcasas de PLC

Las opciones disponibles pueden incluir gabinetes NEMA tipo 1, 2, 3, 3R, 3S, 3X, 3RX, 3SX, 4, 4X, 5, 6, 6P, 7, 8, 9, 10, 11, 12, 12K o 13.

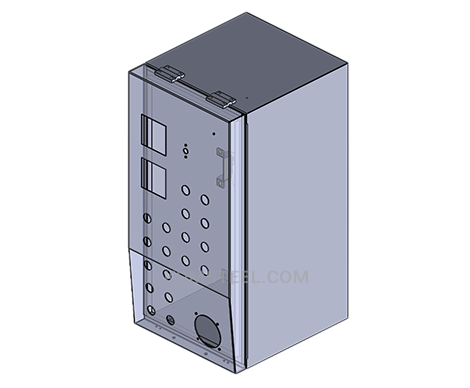

Además, la carcasa del PLC KDM viene como Caja de PLC independiente, Caja de PLC para montaje en pared, Caja modular para PLC, Caja de PLC resistente a la intemperie, Caja de PLC con ventana, Caja de PLC ventilada, entre otros diseños.

El gabinete del PLC KDM es fácil de instalar o acceder, puede tener un botón de encendido/apagado rápido en la puerta, una pantalla pequeña para monitorear o controlar procesos, indicadores LED en el panel y un diseño fácil de administración de cables o alambres.

Accesorios para carcasas de PLC

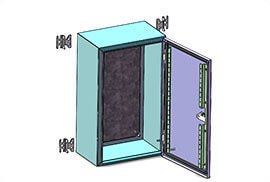

El gabinete para PLC KDM, también llamado gabinete para PLC o gabinete para panel de PLC, es un accesorio compatible con CE, RoHS, IEC y NEMA hecho de acero, acero galvanizado o acero inoxidable (304.316L).

Está diseñado específicamente para albergar todos los paneles de control industriales y CPU para garantizar la seguridad y la protección.

Una razón por la cual el gabinete PLC KDM está diseñado exclusivamente para proteger todos los sistemas de control sensibles.

Fabricación de carcasas para PLC

Guía completa de preguntas frecuentes sobre carcasas de PLC

La automatización de los procesos manufactureros e industriales es el punto clave del éxito de cada instalación.

Para que los procesos fueran lo más perfectos posible, se introdujeron sistemas PLC.

En este artículo intentaremos explicar cómo funcionan estos sistemas y por qué necesitan los recintos más robustos para ello.

- ¿Qué es un PLC?

- ¿Cómo funciona el PLC?

- ¿Qué tipos de carcasas para PLC puede ofrecer KDM?

- ¿Puede describir el sistema eléctrico donde se utiliza la carcasa del PLC?

- ¿Qué tipo de opciones de montaje tengo con los gabinetes PLC KDM?

- ¿Puede nombrar los materiales utilizados para fabricar carcasas de PLC?

- ¿Cómo probar la seguridad de las carcasas de los PLC frente a efectos ambientales peligrosos?

- ¿Qué pasa con la gestión del ruido y el calor del gabinete del PLC?

- ¿Tengo que comprobar las condiciones del PLC antes de ponerlo en marcha?

- ¿Cómo realizar un mantenimiento eficaz de la carcasa del PLC y de sus componentes internos?

¿Qué es un PLC?

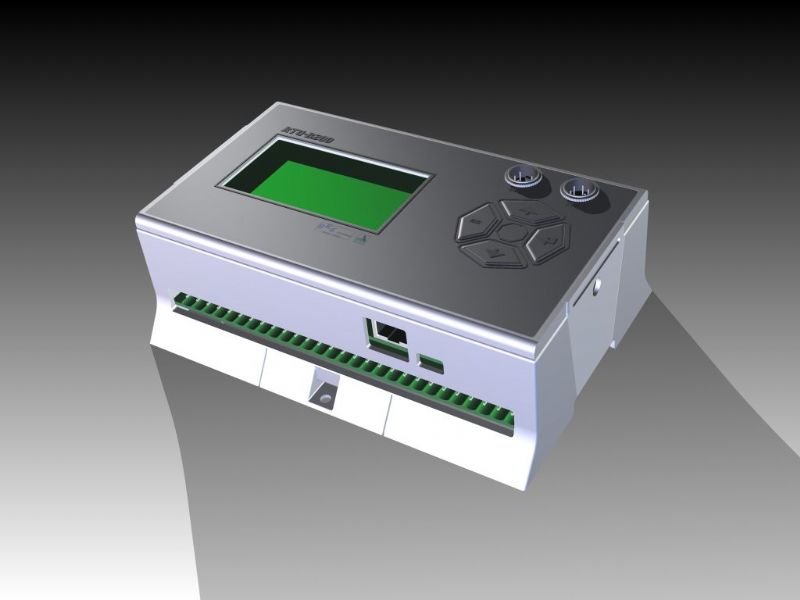

Un controlador lógico programable (PLC) es un dispositivo industrial computadora digital que ha sido creado y adaptado para el control de procesos de fabricación.

Los PLC se desarrollaron por primera vez en la industria de fabricación de automóviles para proporcionar controladores flexibles y fácilmente programables para reemplazar relés, temporizadores y secuenciadores cableados.

Desde entonces, se han adoptado ampliamente como controladores de automatización de alta confiabilidad adecuados para entornos hostiles.

Los PLC pueden variar desde pequeños dispositivos modulares con una docena de entradas y salidas (E/S), en una carcasa integrada con el procesador, hasta grandes dispositivos modulares montados en bastidor con un recuento de miles de E/S, y que a menudo están conectados en red a otros PLC y Sistemas SCADA.

Pueden diseñarse para múltiples disposiciones de E/S digitales y analógicas, rangos de temperatura extendidos, inmunidad al ruido eléctrico y resistencia a la vibración y al impacto.

Los programas para controlar el funcionamiento de la máquina normalmente se almacenan en una memoria respaldada por batería o no volátil.

Cuando las computadoras digitales estuvieron disponibles, al ser dispositivos programables de propósito general, pronto se aplicaron para controlar la lógica secuencial y combinatoria en procesos industriales.

¿Cómo funciona el PLC?

Un controlador lógico programable no puede funcionar por sí solo: requiere un software especial en forma de programas operativos.

Estos programas normalmente se escriben en una aplicación especial en una computadora personal y luego se descargan mediante un cable de conexión directa o a través de una red al PLC.

El programa se almacena en el PLC ya sea en RAM respaldada por batería o alguna otra memoria flash no volátil.

A menudo, se puede programar un solo PLC para reemplazar miles de relés.

En los primeros días de los PLC, los programas se almacenaban en cartuchos de cinta de casete.

Las instalaciones para impresión y documentación eran mínimas debido a la falta de capacidad de memoria.

Los PLC más antiguos utilizaban memoria de núcleo magnético no volátil.

Más recientemente, los PLC se programan utilizando software de aplicación en computadoras personales, que ahora representan la lógica en forma gráfica en lugar de símbolos de caracteres.

La computadora está conectada al PLC a través de USB, Ethernet, Cableado RS-232, RS-485 o RS-422.

El software de programación permite la entrada y edición de la lógica estilo escalera.

En algunos paquetes de software, también es posible ver y editar el programa en diagramas de bloques de funciones, diagramas de flujo de secuencia y texto estructurado.

Generalmente, el software proporciona funciones para depurar y solucionar problemas del software del PLC, por ejemplo, resaltando partes de la lógica para mostrar el estado actual durante la operación o mediante simulación.

El software cargará y descargará el programa PLC, para fines de respaldo y restauración.

En algunos modelos de controlador programable, el programa se transfiere desde una computadora personal al PLC a través de una placa de programación que escribe el programa en un chip extraíble como un Memoria EPROM.

Bajo el Norma IEC 61131-3Los PLC se pueden programar utilizando lenguajes de programación basados en estándares.

El lenguaje de programación más utilizado es el diagrama de escalera (LD), también conocido como lógica de escalera.

Utiliza la lógica de bobina de contacto para realizar programas como un diagrama de control eléctrico.

Una notación de programación gráfica llamada Diagramas de Funciones Secuenciales está disponible en ciertos controladores programables.

Un modelo que emulaba los dispositivos del panel de control electromecánico (como los contactos y las bobinas de los relés) que los PLC reemplazaron.

Este modelo sigue siendo común hoy en día.

La norma IEC 61131-3 define actualmente cuatro lenguajes de programación para sistemas de control programables: diagrama de bloques de funciones (FBD), diagrama de escalera (LD), texto estructurado (ST; similar al lenguaje de programación Pascal) y diagrama de funciones secuenciales (SFC).

Estas técnicas enfatizan la organización lógica de las operaciones.

Si bien los conceptos fundamentales de la programación de PLC son comunes a todos los fabricantes, las diferencias en el direccionamiento de E/S, la organización de la memoria y los conjuntos de instrucciones significan que los programas de PLC nunca son perfectamente intercambiables entre diferentes fabricantes.

Incluso dentro de la misma línea de productos de un mismo fabricante, es posible que distintos modelos no sean directamente compatibles.

¿Qué tipos de carcasas para PLC puede ofrecer KDM?

Existen varios enfoques sobre cómo categorizar los gabinetes de PLC.

En primer lugar, se fijan los dos tipos principales de PLC: PLC compacto y PLC modular.

El PLC compacto viene dentro de una única carcasa con muchos módulos almacenados en una caja.

Tiene un número fijo de módulos de E/S y tarjetas de E/S externas.

Por lo tanto, no tiene la capacidad de ampliar los módulos.

Cada entrada y salida sería decidida por el fabricante.

El PLC modular permite una expansión múltiple a través de módulos, donde se podrían aumentar los componentes de E/S.

Es más fácil de usar porque cada componente es independiente del otro.

Según el tamaño físico, las carcasas de PLC se pueden dividir en mini, micro y nano PLC.

¿Puede describir el sistema eléctrico donde se utiliza la carcasa del PLC?

Los PLC se utilizan principalmente en plantas de fabricación e industriales donde se requiere la automatización de procesos.

Como dijimos anteriormente, los controladores lógicos programables fueron creados para operar diversos procesos durante la fabricación de productos automotrices, es decir líneas de montaje, o dispositivos robóticos.

¿Qué tipo de opciones de montaje tengo con los gabinetes PLC KDM?

Los gabinetes de PLC KDM pueden presentarse como:

- Independiente accesorios.

- Montado en el suelo accesorios.

- Montado en la pared luminarias (incluidas las montadas en postes).

¿Puede nombrar los materiales utilizados para fabricar carcasas de PLC?

Principalmente, los especialistas de KDM utilizan inoxidable y acero carbono para fabricar carcasas de PLC.

Sin embargo, si es necesario, se pueden utilizar otros materiales (como varios tipos de plástico, fibra de vidrio, aluminio, etc.)

¿Cómo probar la seguridad de las carcasas de los PLC frente a efectos ambientales peligrosos?

Para probar la capacidad del gabinete para soportar la corrosión, se expone al gas amoníaco.

El ISA G3 La prueba de corrosión incluyó la exposición a amoníaco en una concentración de 25 partes por millón durante un período continuo de 30 días.

Téngase en cuenta que dichas pruebas se realizan sin que el equipo esté montado en un gabinete (es decir, sin contaminación directa de los módulos y portadores).

Por lo tanto, esto equivale a una vida útil mucho más larga instalada dentro de un gabinete, con exposición ocasional al gas debido a la apertura de la puerta del gabinete o filtración de menor concentración dentro del gabinete.

Además, el recinto podría probarse de acuerdo con Propiedad intelectual y Normativa nacional normas.

Si desea obtener más información sobre estas pruebas, por favor visite la Página siguiente.

¿Qué pasa con la gestión del ruido y el calor del gabinete del PLC?

La implementación de las recomendaciones descritas anteriormente debería proporcionar condiciones operativas favorables para la mayoría de las aplicaciones de controladores programables.

Sin embargo, en ciertas aplicaciones, el entorno operativo puede presentar condiciones extremas que requieran atención especial.

Estas condiciones adversas incluyen ruido y calor excesivos y fluctuaciones molestas en la línea.

Esta sección describe estas condiciones y proporciona medidas para minimizar sus efectos.

Ruido excesivo

El ruido eléctrico rara vez daña los componentes del PLC, a menos que existan niveles extremadamente altos de energía o voltaje.

Sin embargo, los fallos temporales debidos al ruido pueden provocar un funcionamiento peligroso de la máquina en determinadas aplicaciones.

El ruido puede estar presente sólo en ciertos momentos o puede aparecer a intervalos amplios.

En algunos casos, puede existir de forma continua.

El primer caso es el más difícil de aislar y corregir.

El ruido generalmente ingresa a un sistema a través de las líneas de entrada, salida y suministro de energía.

El ruido también puede acoplarse a estas líneas electrostáticamente a través de la capacitancia entre ellas y las líneas portadoras de la señal de ruido.

La presencia de conductores de alto voltaje o de conductores largos y poco espaciados generalmente produce este efecto.

El acoplamiento de campos magnéticos También puede ocurrir cuando las líneas de control están ubicadas cerca de líneas que transportan grandes corrientes.

Los dispositivos que son potenciales generadores de ruido incluyen relés, solenoides, motores y arrancadores de motores, especialmente cuando son operados por contactos duros, como pulsadores e interruptores selectores.

Las E/S y los transmisores analógicos son muy susceptibles al ruido de fuentes electromecánicas, lo que provoca saltos en los conteos durante la lectura de datos analógicos.

Por lo tanto, los arrancadores de motores, transformadores y otros dispositivos electromecánicos deben mantenerse alejados de señales analógicas, interfaces y transmisores.

Aunque el diseño de los controles de estado sólido proporciona una cantidad razonable de inmunidad al ruido, el diseñador debe tomar precauciones especiales para minimizar el ruido, especialmente cuando la señal de ruido anticipada tiene características similares a las señales de entrada de control deseadas.

Para aumentar el margen de ruido de funcionamiento, el controlador debe instalarse lejos de dispositivos que generen ruido, como grandes motores de CA y máquinas de soldar de alta frecuencia.

Además, deben suprimirse todas las cargas inductivas.

Los cables del motor trifásico deben agruparse y colocarse por separado de los cables de señal de bajo nivel.

A veces, si la situación del nivel de ruido es crítica, se deben suprimir todos los cables del motor trifásico.

Calor excesivo

Los controladores programables pueden soportar temperaturas que oscilan entre 0 y 60 °C.

Normalmente se enfrían por convección, lo que significa que una columna vertical de aire, arrastrada en dirección ascendente sobre la superficie de los componentes, enfría el PLC.

Para mantener la temperatura dentro de ciertos límites, el Aire de enfriamiento en la base del sistema no debe superar los 60°C.

Los componentes del PLC deben estar adecuadamente espaciados cuando se instalan para evitar el exceso de calor.

El fabricante puede proporcionar recomendaciones de espaciado, que se basan en condiciones típicas para la mayoría de las aplicaciones de PLC.

Las condiciones típicas son las siguientes:

- 60% de las entradas están encendidas en cualquier momento;

- 30% de las salidas están encendidas en cualquier momento;

- la corriente suministrada por todos los módulos combinados cumple con las especificaciones proporcionadas por el fabricante;

- La temperatura del aire ronda los 40°C.

Las situaciones en las que la mayoría de las E/S están activadas al mismo tiempo y la temperatura del aire es superior a 40 °C no son típicas.

En estas situaciones, el espacio entre los componentes debe ser mayor para proporcionar un mejor enfriamiento por convección.

Si el equipo dentro o fuera del gabinete genera cantidades importantes de calor y el sistema de E/S está encendido continuamente, el gabinete debe contiene un ventilador que reducirá los puntos calientes cerca del sistema PLC al proporcionar una buena circulación de aire.

El aire que ingresa por el ventilador debe pasar primero por un filtro para evitar que la suciedad u otros contaminantes entren al recinto.

El polvo obstruye la capacidad de disipación de calor de los componentes, además de dañar los disipadores de calor cuando se reduce la conductividad térmica hacia el aire circundante.

En casos de calor extremo, el recinto debe estar equipado con una unidad de aire acondicionado o un sistema de control de refrigeración que utilice aire comprimido.

Dejar las puertas del gabinete abiertas para enfriar el sistema no es una buena práctica, ya que esto permite que entre polvo conductor al sistema.

¿Tengo que comprobar las condiciones del PLC antes de ponerlo en marcha?

Antes de aplicar energía al sistema, el usuario debe realizar varias inspecciones finales de los componentes de hardware y las interconexiones.

Estas inspecciones sin duda requerirán tiempo adicional.

Sin embargo, este tiempo invertido casi siempre reducirá el tiempo total de inicio, especialmente para sistemas grandes con muchos dispositivos de entrada/salida.

La siguiente lista de verificación se refiere a los procedimientos previos al inicio:

- Inspeccione visualmente el sistema para asegurarse de que todos Hardware del PLC Los componentes están presentes. Verifique los números de modelo correctos para cada componente.

- Inspeccione todos los componentes de la CPU y los módulos de E/S para asegurarse de que estén instalados en las ubicaciones de las ranuras correctas y colocados de forma segura en su posición.

- Verifique que la alimentación entrante esté correctamente cableada a la fuente de alimentación (y al transformador) y que la alimentación del sistema esté correctamente enrutada y conectada a cada rack de E/S.

- Verifique que los cables de comunicación de E/S que conectan el procesador a los racks de E/S individuales correspondan con la asignación de dirección del rack de E/S.

- Verifique que todas las conexiones del cableado de E/S en el extremo del controlador estén en su lugar y con terminaciones seguras. Use el documento de asignación de direcciones de E/S para verificar que cada cable esté terminado en el punto correcto.

- Verifique que las conexiones del cableado de salida estén en su lugar y correctamente terminadas en el extremo del dispositivo de campo.

- Asegúrese de que la memoria del sistema se haya borrado de los programas de control almacenados anteriormente. Si el programa de control está almacenado en EPROM, retire los chips temporalmente.

Comprobación del cableado de entrada estática

Se debe realizar una verificación del cableado de entrada estática con energía aplicada al controlador y a los dispositivos de entrada.

Esta comprobación verificará que cada dispositivo de entrada esté conectado al puerto correcto. terminal de entrada y que los módulos o puntos de entrada estén funcionando correctamente.

Dado que esta prueba se realiza antes de otras pruebas del sistema, también verificará que el procesador y el dispositivo de programación estén en buenas condiciones de funcionamiento.

El cableado de entrada correcto se puede verificar mediante los siguientes procedimientos:

- Coloque el controlador en un modo que inhiba al PLC de cualquier operación automática. Este modo variará según el modelo del PLC, pero normalmente es detener, deshabilitar, programar, etc.

- Aplique energía a la fuente de alimentación del sistema y a los dispositivos de entrada. Verifique que todos los dispositivos del sistema Indicadores de diagnóstico Muestra el funcionamiento correcto. Los indicadores típicos son CA OK, CC OK, procesador OK, memoria OK y comunicación de E/S OK.

- Verifique que el circuito de parada de emergencia desactive la energía de los dispositivos de E/S.

- Active manualmente cada dispositivo de entrada. Controle el indicador de estado LED correspondiente en el módulo de entrada y/o controle que se utilice la misma dirección en el dispositivo de programación. Si está cableado correctamente, el indicador se encenderá. Si se enciende un indicador distinto al esperado cuando se activa el dispositivo de entrada, es posible que el dispositivo de entrada esté conectado al terminal de entrada incorrecto. Si no se enciende ningún indicador, es posible que exista una falla en el dispositivo de entrada, en el cableado de campo o en el módulo de entrada.

- Tome precauciones para evitar lesiones o daños al activar dispositivos de entrada que estén conectados en serie con cargas externas al PLC.

Comprobación del cableado de salida estática

Se debe realizar una verificación del cableado de salida estática con energía aplicada al controlador y a los dispositivos de salida.

Una práctica segura es desconectar primero localmente todos los dispositivos de salida que impliquen movimiento mecánico (por ejemplo, motores, solenoides, etc.).

Cuando se realiza la verificación del cableado de salida estática, se verificará que cada dispositivo de salida esté conectado a la dirección de terminal correcta y que el dispositivo y el módulo de salida estén funcionando correctamente.

Se deben utilizar los siguientes procedimientos para verificar el cableado de salida:

- Desconectar localmente todos dispositivos de salida que provocará movimiento mecánico.

- Aplique energía al controlador y a los dispositivos de entrada/salida. Si una parada de emergencia puede cortar la energía a las salidas, verifique que el circuito corte la energía cuando se activa.

- Realice la comprobación estática de las salidas una a la vez. Si la salida es un motor u otro dispositivo que se ha desconectado localmente, vuelva a aplicar energía a ese dispositivo solo antes de la comprobación. La comprobación del funcionamiento de la salida se puede realizar utilizando uno de los siguientes métodos:

- Suponiendo que el controlador tiene una función de forzado, pruebe cada salida, con el uso del dispositivo de programación, forzando la salida a ENCENDIDO y configurando la dirección de terminal correspondiente (punto) en 1. Si está cableado correctamente, el indicador LED correspondiente se encenderá y el dispositivo se energizará. Si se enciende un indicador distinto al esperado cuando se fuerza la dirección de terminal, entonces el dispositivo de salida puede estar conectado al terminal de salida incorrecto (la operación involuntaria de la máquina no ocurre porque las salidas giratorias y otras que producen movimiento están desconectadas). Si no se enciende ningún indicador, entonces puede existir una falla en el dispositivo de salida, el cableado de campo o el módulo de salida.

- Programe un renglón ficticio, que se puede utilizar repetidamente para probar cada salida, programando un único renglón con un único contacto normalmente abierto (por ejemplo, un pulsador ubicado convenientemente) que controle la salida. Coloque la CPU en el modo RUN, escaneo único o un modo similar, según el controlador. Con el controlador en el modo RUN, presione el pulsador para realizar la prueba. Con el controlador en el modo de escaneo único, presione y mantenga presionado el pulsador mientras el controlador ejecuta el escaneo único. Observe el dispositivo de salida y el indicador LED, como se describe en el primer procedimiento.

Revisión del programa de control

La verificación del programa de control es simplemente una revisión final del programa de control.

Esta comprobación se puede realizar en cualquier momento, pero debe hacerse antes de cargar el programa en la memoria para la verificación dinámica del sistema.

Se requiere un paquete de documentación completo que relacione el programa de control con los dispositivos de campo reales para realizar la verificación del programa de control.

Documentos, como asignaciones de direcciones y Diagramas de cableado, debe reflejar cualquier modificación que pueda haber ocurrido durante las verificaciones del cableado estático.

Una vez realizada esta revisión final del programa, se verificará que la copia impresa final del programa, que se cargará en la memoria, esté libre de errores o al menos concuerde con los documentos de diseño originales.

A continuación se presenta una lista de verificación para la verificación final del programa de control:

- Utilizando la impresión del documento de cableado de E/S, verifique que cada dispositivo de salida controlado tenga un peldaño de salida programado con la misma dirección.

- Inspeccione la copia impresa para detectar errores que puedan haberse producido al ingresar al programa. Verifique que todos los contactos del programa y las salidas internas tengan asignaciones de direcciones válidas.

- Verifique que todos los valores del temporizador, contador y otros valores preestablecidos sean correctos.

Comprobación dinámica del sistema

La verificación dinámica del sistema es un procedimiento que verifica la lógica del programa de control para garantizar el correcto funcionamiento de las salidas.

Esta verificación asume que se han realizado todas las comprobaciones estáticas, que el cableado es correcto, que los componentes de hardware están operativos y funcionan correctamente, y que el software se ha revisado exhaustivamente.

Durante el proceso de pago dinámico, es seguro poner gradualmente el sistema bajo control automático completo.

Aunque los sistemas pequeños pueden iniciarse todos a la vez, un sistema grande debe iniciarse en secciones.

Los sistemas grandes generalmente utilizan subsistemas remotos que controlan diferentes secciones de la máquina o el proceso.

Poner en línea un subsistema a la vez permite que todo el sistema se ponga en marcha con la máxima seguridad y eficiencia.

Los subsistemas remotos se pueden desactivar temporalmente quitándoles la energía localmente o desconectando su enlace de comunicaciones con la CPU.

Las siguientes prácticas describen los procedimientos para la verificación dinámica del sistema:

- Cargue el programa de control en la memoria del PLC.

- Pruebe la lógica de control utilizando uno de los siguientes métodos:

- Cambie el controlador al modo de PRUEBA, si está disponible, lo que permitirá la ejecución y depuración del programa de control mientras las salidas están deshabilitadas. Verifique cada renglón observando el estado de los indicadores LED de salida o monitoreando el renglón de salida correspondiente en el dispositivo de programación.

- Si el controlador debe estar en modo RUN para actualizar las salidas durante las pruebas, desconecte localmente las salidas que no se están probando para evitar daños o perjuicios. Si hay una instrucción MCR o similar disponible, úsela para omitir la ejecución de las salidas que no se están probando, de modo que no sea necesario desconectar los dispositivos de salida.

- Compruebe cada peldaño para comprobar que la lógica funciona correctamente y modifique la lógica si es necesario. Una herramienta útil para depurar la lógica de control es el escaneo único. Este procedimiento permite al usuario observar cada peldaño a medida que se ejecuta cada escaneo.

- Cuando las pruebas indiquen que toda la lógica controla correctamente las salidas, retire todos los escalones temporales que se hayan podido utilizar (MCR, etc.). Coloque el controlador en modo RUN y pruebe el funcionamiento total del sistema. Si todos los procedimientos son correctos, el control totalmente automático debería funcionar sin problemas.

- Documente inmediatamente todas las modificaciones a la lógica de control y revise la documentación original. Obtenga una copia reproducible del programa lo antes posible.

¿Cómo realizar un mantenimiento eficaz de la carcasa del PLC y de sus componentes internos?

Los controladores programables están diseñados para ser fáciles de mantener y garantizar un funcionamiento sin problemas.

Aun así, se deben considerar varios aspectos de mantenimiento una vez que el sistema esté instalado y operativo.

Ciertas medidas, si se realizan periódicamente, minimizarán la posibilidad de un mal funcionamiento del sistema.

En esta sección se describen algunas de las prácticas que se deben seguir para mantener el sistema en buenas condiciones de funcionamiento.

El mantenimiento preventivo de los sistemas de controladores programables incluye sólo unos pocos procedimientos básicos, que reducirán en gran medida la tasa de fallas de los componentes del sistema.

El mantenimiento preventivo del sistema PLC debe programarse junto con el mantenimiento regular de la máquina o equipo para que el equipo y el controlador permanezcan inactivos durante un tiempo mínimo.

Sin embargo, el cronograma de mantenimiento preventivo del PLC depende del entorno del controlador: cuanto más severo sea el entorno, más frecuente será el mantenimiento.

A continuación se presentan pautas para medidas preventivas:

- Limpie o reemplace periódicamente los filtros que se hayan instalado en los recintos con una frecuencia que dependa de la cantidad de polvo que haya en el área. No espere hasta el mantenimiento programado de la máquina para revisar el filtro. Esta práctica garantizará que circule aire limpio dentro del recinto.

- No permita que se acumulen suciedad y polvo en los componentes del PLC; la unidad central de procesamiento y el sistema de E/S no están diseñados para ser utilizados. A prueba de polvoSi se acumula polvo en los disipadores de calor y en los circuitos electrónicos, puede obstruir la disipación de calor y provocar un mal funcionamiento del circuito. Además, si el polvo conductor llega a las placas electrónicas, puede provocar un cortocircuito, lo que puede provocar daños permanentes en la placa de circuitos.

- Revise periódicamente las conexiones a los módulos de E/S para asegurarse de que todos los enchufes, conectores, regletas de terminales y módulos tengan buenas conexiones. Además, verifique que el módulo esté instalado de forma segura. Realice este tipo de verificación con mayor frecuencia cuando el sistema PLC esté ubicado en un área que experimente vibraciones constantes, lo que podría aflojar las conexiones de los terminales.

- Asegúrese de que no haya equipos pesados que generen ruido demasiado cerca del PLC. Asegúrese de que los elementos innecesarios se mantengan alejados del equipo dentro del gabinete. Dejar elementos, como planos, manuales de instalación u otros materiales, sobre el bastidor de la CPU u otros gabinetes de bastidor puede obstruir el flujo de aire y crear puntos calientes, lo que puede provocar un mal funcionamiento del sistema.

- Si el gabinete del sistema PLC se encuentra en un entorno que presenta vibraciones, instale un detector de vibraciones que pueda interactuar con el PLC como medida preventiva. De esta manera, el controlador programable puede monitorear niveles altos de vibración, que pueden provocar el aflojamiento de las conexiones.

Es una buena idea tener a mano un stock de piezas de repuesto.

Esta práctica minimizará el tiempo de inactividad resultante de fallas de componentes.

En una situación de falla, tener el repuesto correcto en stock puede significar una parada de solo minutos, en lugar de horas o días.

Como regla general, la cantidad de una pieza de repuesto almacenada debe ser 10% del número de esa pieza utilizada.

Si una pieza se utiliza con poca frecuencia, se podrán almacenar menos de 10% de esa pieza en particular.

Los componentes de la placa CPU principal deben tener uno de repuesto cada uno, independientemente de cuántas CPU se utilicen.

Cada fuente de alimentación, ya sea principal o auxiliar, también debe tener una de respaldo.

Algunas aplicaciones pueden requerir una Bastidor de CPU como repuesto de reserva.

Este caso extremo existe cuando un sistema caído debe ponerse en funcionamiento inmediatamente, sin dejar tiempo para determinar qué placa de CPU ha fallado.

Si es necesario reemplazar un módulo, el usuario debe asegurarse de que el módulo de reemplazo que se está instalando sea del tipo correcto.

Algunos sistemas de E/S permiten reemplazar módulos mientras aún hay energía aplicada, pero otros pueden requerir que se retire la energía.

Si reemplazar un módulo resuelve el problema, pero la falla vuelve a ocurrir en un período relativamente corto, el usuario debe verificar las cargas inductivas.

Las cargas inductivas pueden generar picos de voltaje y corriente, en cuyo caso puede ser necesaria una supresión externa.

Si el fusible del módulo se vuelve a fundir después de reemplazarlo, el problema puede ser que se esté excediendo el límite de corriente de salida del módulo o que el dispositivo de salida esté en cortocircuito.

Pedido reciente de gabinete para PLC

Cajas para PLC

Los gabinetes para PLC son gabinetes que se utilizan para paneles de control industriales y CPU en el hogar. Conservan los PLC y otros componentes electrónicos sensibles en excelentes condiciones. Este gabinete protege a los técnicos del contacto con partes energizadas.

Cajas para PLC

La carcasa del PLC garantiza la sostenibilidad a largo plazo y puede ayudar al funcionamiento correcto de todos los componentes protegidos.

¿Cuáles son las aplicaciones de los gabinetes PLC?

Los gabinetes para PLC están diseñados específicamente para funcionar bien tanto en aplicaciones interiores como exteriores. Ya sea para distribución de energía eléctrica o ingeniería, los gabinetes para PLC funcionan de manera excelente. Se aplican comúnmente en:

- Líneas de fabricación

- sistemas transportadores

- refinerías de petróleo

- automatización interior y exterior

¿Qué partes contiene la carcasa del PLC?

- fuentes de alimentación

- enrutadores

- interruptores

- microcontroladores

- cableados eléctricos

- dispositivos de fibra óptica

- Otras partes.

Las carcasas para PLC protegen los componentes electrónicos de:

- altas temperaturas

- humedad

- humedad

- polvo, agua, aceite

- choque y vibraciones

- fuerzas mecánicas

- Ambientes corrosivos.

¿Qué elementos pueden acortar la vida útil de las carcasas de los PLC?

El sobrecalentamiento y la humedad afectan la duración de los gabinetes de su PLC. Pueden generar fallas importantes en el sistema y provocar descargas eléctricas a los operadores.

¿Qué aspectos se deben tener en cuenta al elegir los materiales adecuados para las carcasas de los PLC?

La carcasa del PLC debe estar fabricada con los mejores materiales y debe ofrecer:

- resistencia a la intemperie

- seguridad irrompible

- resistencia al impacto

- resistencia al rayado

- Resistencia a la corrosión

- Protección contra rayos UV

- protección de temperatura

¿Qué materiales se utilizan en la producción de carcasas de PLC?

La elección del material adecuado para las carcasas de los PLC desempeña un papel fundamental en su durabilidad y longevidad. A continuación, se indican algunos de los materiales utilizados para fabricar carcasas de PLC:

Acero – El acero es un material sólido adecuado para la fabricación de carcasas para PLC. Algunas de sus ventajas son su versatilidad y flexibilidad. Es resistente al fuego y a la intemperie. Este material puede mejorar la calidad de la construcción.

Acero galvanizado – Las cajas de PLC de acero galvanizado tienen un revestimiento duradero que brinda protección integral a los componentes eléctricos. Este material requiere menos mantenimiento y es ecológico.

Acero inoxidable – Las carcasas de acero inoxidable para PLC tienen una estética limpia y elegante. Ofrecen una alta resistencia al óxido y la corrosión. El acero inoxidable es conocido por su resistencia a los impactos y sus características de solidez. Es fácil de limpiar y mantener, pero es un material pesado y más caro que otros materiales.

Aluminio – Las carcasas de aluminio para PLC son duraderas y pueden soportar altas temperaturas. También son resistentes a la corrosión y al óxido. Son más caras que las carcasas de plástico para PLC.

Acero al carbono – Las carcasas de acero al carbono para PLC son asequibles y rígidas, pero, lamentablemente, este material es propenso a oxidarse. Debe considerar primero la aplicación antes de elegir este material.

Plástico de policarbonato – La carcasa de plástico de policarbonato para PLC es más económica que otros materiales mencionados anteriormente. Debido a sus características de resistencia a los rayos UV, es adecuada para aplicaciones en exteriores. Este material ofrece una mejor resistencia a los impactos.

¿Qué tener en cuenta antes de comprar carcasas para PLC?

Materiales de cerramiento

Si selecciona una carcasa para PLC fabricada con materiales de alta calidad, puede garantizar un uso duradero. El acero inoxidable, el aluminio y el acero galvanizado son algunas de las mejores opciones para esta carcasa.

Dimensiones del recinto

Preste atención a las dimensiones o tamaños del gabinete del PLC. La dimensión de los gabinetes dependerá del equipo que montará en su interior. Se pueden diseñar con 16 a 20” de profundidad, 62 a 78” de altura y 23 a 31” de ancho.

Compatibilidad de la carcasa

Considere la compatibilidad de sus gabinetes con su equipo eléctrico. Verifique si el equipo está preparado para montarse en el interior.

Función de encierro

Las carcasas para PLC tienen muchas funciones. Asegúrese de saber qué pretende lograr con la carcasa. Algunas empresas prefieren las carcasas para PLC para proteger sus equipos eléctricos, mientras que otras las utilizan para mantener sus controles ordenados. También vienen con características útiles según los aspectos específicos que necesite.

Solicitud de encierro

Debe asegurarse de para qué aplicación está destinado el gabinete. Según la aplicación del gabinete, el fabricante puede decidir cuál es el mejor gabinete de PLC para usted.

Protección del recinto

Los gabinetes de los PLC deben cumplir con los estándares de los sistemas de clasificación NEMA e IP. Esto garantiza una excelente protección contra los peligros de las aplicaciones industriales.

¿Hay carcasas de PLC personalizadas disponibles?

Por supuesto que sí. Muchos fabricantes ofrecen especificaciones personalizadas para satisfacer los requisitos de sus gabinetes de PLC, como:

- ancho

- profundidad

- bandera

- espacio en rack

- diseños de puertas

- opciones bloqueables

- opciones de panel

- Recubrimiento/acabado en polvo

- calificaciones de certificación

¿Cuáles son las características de los gabinetes PLC?

Características de los gabinetes para PLC

Los gabinetes para PLC tienen características únicas. Son adecuados para sus necesidades específicas. Algunas de las ventajas que tienen los gabinetes para PLC son las siguientes:

Flexibilidad

Los gabinetes de PLC están diseñados para ofrecer flexibilidad. Ahorran espacio y pueden adaptarse al espacio con el que trabaja.

Facilidad de acceso

Puede acceder fácilmente a sus componentes electrónicos y cableado a través de los gabinetes para PLC. Permite un gran uso de sus componentes eléctricos. Este gabinete tiene un diseño de fácil administración de cables o alambres. Puede diseñarse con una pantalla pequeña para monitorear o controlar procesos y un botón de encendido/apagado rápido en la puerta.

De primera calidad

Las carcasas de PLC están fabricadas con componentes duraderos y confiables.

Mayor eficiencia

Los gabinetes para PLC ofrecen una mayor eficiencia para sus dispositivos electrónicos.

Rentable

El uso de carcasas de acero puede ahorrarle costos debido a que requieren menos mantenimiento. La carcasa del PLC durará más. Puede ahorrar dinero comprando otra carcasa.

Ecológico y reciclable

Cuando la carcasa del PLC llega al final de su vida útil, se puede reciclar y transformar en una nueva carcasa para PLC. Las carcasas para PLC son fáciles de limpiar y mantener, por lo que se utilizan en diversas instalaciones de procesamiento y fabricación.

Fácil instalación

La instalación de un gabinete PLC es rápida y sencilla.

Seguro y duradero

Las carcasas de los PLC son seguras y versátiles. Son seguras para el manejo por parte del operador.

Puede resistir diversos elementos como la corrosión, las plagas y el fuego. Puede soportar condiciones adversas, incluidas temperaturas extremadamente altas y climas húmedos.

Protección de clasificación NEMA

Clasificaciones NEMA de gabinetes para PLC

La norma de clasificación NEMA nos indica en qué tipos de entornos se pueden utilizar los gabinetes de PLC. Puede mejorar la confiabilidad y seguridad de estos productos.