توفر صناعة الصفائح المعدنية طريقة غير مكلفة وفعالة لإنتاج العبوات الإلكترونية.

عادةً ما تكون تكاليف المواد المستخدمة في هذه العبوات المعدنية منخفضة بشكل كبير مقارنةً بـ مُصنعة باستخدام الحاسب الآلي أنواع.

يستكشف هذا الدليل كل ما تحتاج إلى معرفته حول عملية تصنيع غلاف الصفائح المعدنية.

استمر بالقراءة.

أدوات ومعدات تصنيع العلب المعدنية

غلاف من الصفائح المعدنية

تتضمن عملية تصنيع غلاف الصفائح المعدنية العديد من الأدوات والمعدات. ومن بين الآلات والأدوات المستخدمة بشكل شائع:

- برامج التصميم بمساعدة الحاسوب

- قواطع الليزر

- آلات ثقب CNC

- آلات الجمع بين الليزر/اللكمة

- اللحام الآلي

- آلات الطي، مثل المجلدات الروبوتية الآلية، وآلات ثني الألواح الآلية، ومكابس الثني اليدوية.

- أدوات آلية ذات تحكم رقمي بالكمبيوتر

- آلات تصنيع الأجزاء الدقيقة

- آلات القياس الإحداثية (CMMs)

- مصنع طلاء المسحوق

عملية تصنيع غلاف الصفائح المعدنية

الخطوة 1: المفهوم والتصميم لغلاف الصفائح المعدنية

يشكل هذا مرحلة متكاملة من عملية تصنيع غلاف الصفائح المعدنية.

يمكن أن يؤثر ذلك على كفاءة التكلفة وأفضل نهج إنتاج لعملية التصنيع.

تتضمن المرحلة تحديد مواصفات غلاف الصفائح المعدنية بناءً على تصميمك.

سيتم إعداد رسومات تقريبية لفهم مدى عملية التصنيع.

بعد الانتهاء من جميع التفاصيل، سيقوم فريق الهندسة بإعداد الرسم النهائي لغلاف الصفائح المعدنية.

هنا، يتم إجراء حسابات شاملة لتحديد مستويات الضغط على الأجزاء المختلفة من العلبة.

سوف يحدد هذا التقييم والحساب العملية اللاحقة لغلاف الصفائح المعدنية.

الخطوة 2: القطع

الخطوة الأولى في أي عملية تصنيع الصفائح المعدنية يتم القطع. في هذا الإجراء، يجب التأكد من أن جميع قياسات الرسومات مقطوعة بدقة وفقًا للحجم.

وهي من بين الخطوات الأكثر أهمية لأنه عندما تكون القياسات غير دقيقة لن يتم تصنيع الغلاف المعدني بأكمله بشكل صحيح.

يتم تنفيذ عملية قطع الصفائح المعدنية باستخدام عدد من أدوات القطع البسيطة والمتقدمة.

على سبيل المثال، القص هو التقنية الشائعة لقطع الصفائح المعدنية للعلب الإلكترونية.

ومع ذلك، يتم استخدام آلات الليزر الحديثة للغاية لقطع المواد الصلبة الخاصة، والسبائك الخاصة والمعادن الثمينة.

1. القطع بالقص

هنا، يتم تطبيق قوة القص بواسطة أداتين، واحدة فوق وأخرى تحت الصفائح المعدنية. سواء كانت شفرات علوية وسفلية أو مثقبة، فإن الأداة العلوية تمارس قوة سريعة لأسفل على الصفائح المعدنية التي تستقر على الأداة السفلية.

عادة، عليك ترك مسافة صغيرة بين هوامش الأدوات العلوية والسفلية.

وهذا يسهل عملية فصل مادة العلبة. وعادة ما يكون حجم الخلوص من 2 إلى 10 في المائة من سمك الصفائح المعدنية.

هناك العديد من عمليات قطع الصفائح المعدنية التي تستخدم قوى القص لفصل المواد عن كتلة الصفائح المعدنية بطرق مختلفة.

من خلال تطبيق العديد من العمليات معًا، يمكنك تصنيع علب من الصفائح المعدنية ذات مقاطع وفتحات لأي شكل هندسي ثنائي الأبعاد.

تتضمن تقنيات القطع بالقص الشائعة المستخدمة في عملية تصنيع الصفائح المعدنية ما يلي:

2. القص

المصطلحات قص يشير في حد ذاته إلى إجراء قطع مميز يوفر قطعًا خطية لتقسيم صفائح معدنية لتصنيع العلبة الإلكترونية.

عادة، يمكنك استخدام القص لقطع صفائح معدنية تتوافق مع مخطط موجود يتم تثبيته بشكل مربع.

ومع ذلك، يمكنك أيضًا إجراء قطع بزاوية.

وفي هذا الصدد، يتم استخدام القص بشكل أساسي لقطع الصفائح المعدنية إلى أحجام أصغر استعدادًا لعمليات تصنيع أغلفة معدنية أخرى.

يتم إجراء عملية القص باستخدام آلة القص، والتي يشار إليها عادةً باسم القص الآلي أو القص التربيعي.

يمكنك تشغيل المعدات يدويًا، أو باستخدام الطاقة الهوائية، أو الهيدروليكية، أو الكهربائية.

تتكون آلة القص العادية من:

- طاولة بها أذرع دعم لحمل الصفائح المعدنية

- أدلة أو توقفات لتأمين الورقة

- شفرات مستقيمة من الأعلى والأسفل

- أداة قياس لتحديد موضع الصفائح المعدنية بدقة

يتم وضع الصفيحة المعدنية بين الشفرتين العلوية والسفلية. ثم تقوم بدفع الشفرات معًا ضد الصفيحة المعدنية، وقطعها بالحجم المطلوب.

في معظم آلات القص، تظل الشفرة السفلية ثابتة بينما يتم الضغط على الشفرة العلوية نحو الأسفل.

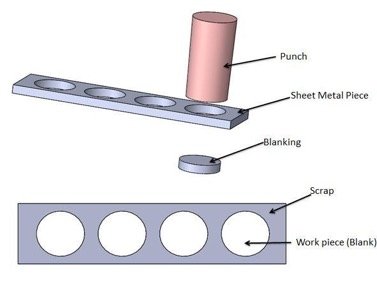

3. التعتيم

التعتيم يشير إلى إجراء القطع حيث تقوم بإزالة قطعة من الصفائح المعدنية من قطعة مخزون أكبر من خلال ممارسة قوة قص كافية.

القطعة التي تمت إزالتها، والمعروفة باسم القطعة الفارغة، ليست نفايات ولكنها بدلاً من ذلك جزء الغلاف المعدني المرغوب.

تقطيع الصفائح المعدنية

يمكنك تطبيق التعتيم على قطع أجزاء العلبة الإلكترونية في أي شكل ثنائي الأبعاد تقريبًا.

ومع ذلك، يتم استخدام هذه الطريقة في قطع القطع ذات الأشكال الهندسية البسيطة والتي سوف تخضع لتشكيل إضافي أثناء عمليات تصنيع غلاف الصفائح المعدنية اللاحقة.

تتطلب عملية القطع مكبس قطع وقالب قطع وثقب قطع. تضع الصفائح المعدنية فوق القالب داخل مكبس القطع.

بدلاً من وجود تجويف، فإن القالب يحتوي على فتحة على شكل جزء الغلاف المعدني المطلوب.

يجب عليك عمل قالب مخصص إلا إذا كنت تقوم بتشكيل شكل قياسي.

فوق الصفائح المعدنية يوجد مثقب القطع وهو عبارة عن أداة لها شكل جزء العلبة المطلوب.

يتم تصنيع كل من المثقب والقالب عادةً باستخدام كربيد الأداة أو الفولاذ.

بسرعة عالية، تقوم المكبس الهيدروليكي بدفع المثقب إلى الأسفل داخل الصفائح المعدنية.

توجد فجوة صغيرة، عادة ما تكون من 10 إلى 20 في المائة من سمك الورقة، بين القالب واللكمة.

عندما تضرب لكمة القطع المادة، فإن الصفائح المعدنية الموجودة داخل الفجوة تنحني بسرعة ثم تنفصل.

تسقط القطعة الفارغة المقطوعة من الصفائح المعدنية بحرية في التجويف الموجود في القالب.

كما أن الإجراء سريع بشكل استثنائي، حيث تتمتع بعض مكابس التقطيع بالقدرة على إجراء أكثر من 1000 ضربة في الدقيقة.

4. التقطيع الدقيق

تشير عملية القطع الدقيق إلى نوع متخصص من القطع حيث تقوم بقص القطعة الخام من الصفائح المعدنية عن طريق ممارسة ثلاث قوى منفصلة.

تنتج هذه التقنية أجزاء غلاف معدنية ذات حافة أكثر سلاسة مع وجود حد أدنى من النتوءات، وتسطيح أفضل، وتسامح ضيق يبلغ ±0.0003.

وفي هذا الصدد، يمكنك تفريغ أجزاء العلبة الإلكترونية عالية الجودة التي لا تحتاج إلى أي معالجة إضافية.

ومع ذلك، فإن الأدوات والمعدات الإضافية تضيف إلى التكلفة الأولية، مما يجعل القطع الدقيق مفضلًا لتصنيع العبوات المعدنية ذات الحجم الكبير.

معظم المعدات والأدوات المستخدمة في القطع الدقيق هي نفسها المستخدمة في القطع التقليدي.

ومع ذلك، وكما ذكرنا سابقًا، فإن عملية التنظيف الدقيق تتطلب بذل ثلاث قوى.

الأول هو قوة شد لأسفل تمارس على السطح العلوي للصفائح المعدنية. حيث تقوم آلية الشد بتثبيت لوحة توجيه بشكل آمن على الصفائح المعدنية ويتم تثبيتها في مكانها بواسطة حلقة ارتطام.

في بعض الأحيان يشار إليها باسم اللسعة، حيث تحيط حلقة الاصطدام بمحيط موقع التعتيم.

تطبق عملية القطع الدقيق القوة الثانية أسفل الصفائح المعدنية، في مواجهة الثقب مباشرة، من خلال "وسادة".

دور الوسادة هو توفير قوة مضادة طوال عملية التعتيم وإطلاق الفراغ لاحقًا.

تعمل هاتان القوتين على تقليل انبعاج الصفائح المعدنية وتعزيز تسطيح القطعة الفارغة.

القوة الثالثة يتم تطبيقها عن طريق لكمة القطع التي تعمل على الصفائح المعدنية وتقطع الفراغ في فتحة القالب.

تكون الفجوة بين القالب والمثقب أصغر عند استخدام القطع الدقيق في عملية تصنيع غلاف الصفائح المعدنية.

تبلغ الخلوص حوالي 0.001 بوصة، وتتم عملية التعتيم بسرعات أبطأ.

وبالتالي، بدلاً من كسر الصفيحة المعدنية لتحرير المادة الخام، تتدفق المادة الخام التي تم إنشاؤها وتخرج من الصفيحة. وهذا يعطي حافة أكثر سلاسة.

5. اللكم

يشير اللكم إلى عملية قطع الصفائح المعدنية حيث تقوم بإزالة قطعة من المادة عن طريق ممارسة قوة قص كافية.

اللكم هو نفس عملية التقطيع باستثناء أن القطعة المقطوعة هي عبارة عن خردة.

تترك المادة المهملة، المعروفة باسم "السبائك"، خلفها المظهر الداخلي المطلوب في الصفائح المعدنية، مثل الفتحة أو الحفرة.

يمكنك استخدام اللكم لإنشاء قطع وثقوب بأشكال وأحجام مختلفة.

عادةً ما تحتوي الثقوب المثقوبة على أشكال هندسية بسيطة (مستطيل، مربع، دائرة، وما إلى ذلك) أو مزيج منها.

ستحتوي هوامش أجزاء غلاف الصفائح المعدنية المثقوبة هذه على بعض النتوءات بسبب القص وهي ذات جودة جيدة إلى حد معقول.

بشكل عام، سوف تحتاج إلى إجراء عمليات تشطيب إضافية للحصول على حواف أكثر سلاسة.

تتطلب عملية استخدام الثقب في عملية تصنيع غلاف الصفائح المعدنية مكبس ثقب وقالب وثقب.

يتم وضع الصفائح المعدنية في منتصف المثقب ويتم القالب في مكبس المثقب.

تتميز القالب الموجود أسفل الصفائح المعدنية بفتحة مصممة على شكل جزء العلبة المرغوبة.

في أعلى الورقة، تقوم المكبس بإمساك اللكمة التي يتم تشكيلها أيضًا حسب الجزء المطلوب.

عند السرعة العالية، تقوم مكبس الثقب بدفع الثقب إلى الأسفل مقابل الصفائح المعدنية وفي القالب الموجود أسفله.

توجد فجوة بين القالب وحافة الثقب، مما يتسبب في انحناء الصفائح المعدنية وكسرها بسرعة.

تتساقط القطعة التي تثقبها من الصفيحة المعدنية بحرية عبر فتحة القالب المدببة. يمكنك تنفيذ عملية تصنيع غلاف الصفيحة المعدنية هذه باستخدام مكبس الثقب اليدوي، على الرغم من أن مكابس الثقب ذات التحكم الرقمي بالحاسوب شائعة في الوقت الحاضر.

تثقيب علب الصفائح المعدنية

تتضمن عملية اللكم النموذجية ثقبًا أسطوانيًا يخترق الصفائح المعدنية، مما يخلق ثقبًا واحدًا.

ومع ذلك، هناك عدد من العمليات التي يمكنك استخدامها لإنشاء ميزات مختلفة.

وفيما يلي تقنيات اللكم الأخرى التي يمكنك استخدامها في عملية تصنيع غلاف الصفائح المعدنية:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6. القطع بدون قص

هنا، تستخدم عمليات القطع آليات أخرى، مثل التآكل أو الطاقة الحرارية.

يتم تطبيق هذا الشكل من القطع في عمليات تصنيع أغلفة الصفائح المعدنية الصناعية، والتي تتطلب الدقة وأوقات المعالجة السريعة.

تتضمن بعض تقنيات القطع بدون قص الشائعة المستخدمة أثناء عملية تصنيع غلاف الصفائح المعدنية ما يلي:

7. القطع بشعاع الليزر

القطع بالليزر يستخدم شعاع ليزر عالي الطاقة لقطع الصفائح المعدنية.

سلسلة من العدسات والمرايا تقوم بتوجيه وتركيز شعاع ضوء عالي الطاقة على سطح الورقة حيث من المفترض أن تقوم بالقطع.

عندما تصطدم حبة الضوء بالسطح، فإن طاقتها تذوب وتتبخر الصفائح المعدنية الموجودة تحتها.

يتم استخدام نفث الغاز لإزالة أي بخار متبقي أو معدن منصهر من القطع.

يمكنك التحكم بدقة في موضع شعاع الليزر المقابل للصفائح المعدنية لتمكين الليزر من اتخاذ مسار القطع المطلوب.

يتم تنفيذ تقنية القطع هذه على آلات القطع بالليزر.

يعتبر الليزر المعتمد على ثاني أكسيد الكربون بقوة حوالي 1000-2000 واط هو النوع الأكثر شيوعًا من الليزر المستخدم في قطع الصفائح المعدنية.

ومع ذلك، يتم استخدام Nd-YAG وNd في بعض الأحيان في عمليات تصنيع أغلفة الصفائح المعدنية عالية الطاقة للغاية.

8. القطع بالبلازما

قطع البلازما يستخدم تيارًا مركّزًا من الغاز المؤين (البلازما) لقطع مادة الصفائح المعدنية.

يتدفق البلازما بسرعة ودرجة حرارة عالية بشكل استثنائي ويتم توجيهه بواسطة فوهة نحو نقطة القطع.

تذوب الصفائح المعدنية عندما تصطدم البلازما بالسطح الموجود تحتها. ثم ينفث الغاز المؤين المتدفق من الفوهة المعدن المنصهر بعيدًا عن القطع.

هناك حاجة إلى التحكم بدقة في موضع تيار البلازما بالنسبة للصفائح المعدنية. وهذا يمكّنها من اتباع مسار القطع المطلوب.

يتم إجراء القطع بالبلازما باستخدام شعلة البلازما والتي يمكن التحكم فيها باليد، أو الأكثر شيوعًا، عن طريق الكمبيوتر.

تتيح لك آلة القطع بالبلازما CNC إجراء قطع معقدة ودقيقة أثناء عملية تصنيع غلاف الصفائح المعدنية.

تختلف هذه التقنية عن القطع بالليزر، حيث لا تحتاج إلى أي أدوات مادية.

ونتيجة لذلك، تعمل عملية القطع بالبلازما على تقليل التكاليف الأولية وتسهيل تصنيع علب الصفائح المعدنية ذات الحجم المنخفض مع توفير التكاليف.

علاوة على ذلك، تختلف قدرات القطع بالبلازما بشكل متواضع عن القطع بالليزر.

على الرغم من أن كلا الطريقتين يمكنهما قطع أي شكل ثنائي الأبعاد تقريبًا من الصفائح المعدنية، إلا أنه لا يمكنك تحقيق مستويات مماثلة من الدقة والتشطيب باستخدام القطع بالبلازما.

قد يكون لديك حواف خشنة، وخاصة عند استخدام صفائح معدنية أكثر سمكًا لصنع العلبة.

كما أن سطح المادة سيشكل طبقة أكسيد يمكن إزالتها من خلال العمليات الثانوية.

ومع ذلك، فإن القطع بالبلازما لديه القدرة على قطع الصفائح المعدنية الأكثر سمكًا مقارنة بالقطع بالليزر.

وهذا يسمح باستخدامه في تصنيع العلبة خارج نطاق الصفائح المعدنية.

9. القطع بنفث الماء

القطع بنفث الماء يتم تطبيق تيار ماء عالي السرعة لقطع الصفائح المعدنية.

عادة، يتكون الماء من جزيئات كاشطة ضرورية لارتداء المادة ويتدفق في نفث رقيق بسرعات مرتفعة، حوالي 2000 قدم في الثانية.

نتيجة لذلك، يمارس نفاثة الماء ضغطًا مرتفعًا للغاية (حوالي 60000 رطل لكل بوصة مربعة) على نقطة القطع في الصفائح المعدنية. وهذا يؤدي إلى تآكل المادة بسرعة.

في العادة، يتم التحكم في موضع نفاثة الماء بواسطة الكمبيوتر لتحريكها على طول مسار القطع المطلوب.

يمكنك استخدام القطع بنفث الماء لقطع أي شكل ثنائي الأبعاد تقريبًا من الصفائح المعدنية.

يتراوح عرض القطع عادة بين 0.002 إلى 0.06 بوصة وينتج حواف ذات جودة جيدة.

علاوة على ذلك، فإن التشطيب الثانوي ليس ضروريًا نظرًا لأن أشكال القطع بنفث الماء لا تشكل نتوءات.

علاوة على ذلك، فإن التشوه الحراري ليس مشكلة في قطع الصفائح المعدنية بنفث الماء.

وذلك لأنها لا تقوم بتطبيق الحرارة اللازمة لإذابة المواد كما هو الحال في القطع بالبلازما والليزر.

الخطوة 3: ثني الصفائح المعدنية

يشير الانحناء إلى تطبيق القوة على الصفائح المعدنية، مما يجعلها تنحني بزاوية معينة وتشكل شكل العلبة المطلوب.

ثني الصفائح المعدنية تؤدي العملية إلى التشوه على طول محور واحد.

ومع ذلك، يمكنك تنفيذ سلسلة من الإجراءات المختلفة لتشكيل جزء مغلق معقد.

يمكن أن يتميز انحناء غلاف الصفائح المعدنية بالعديد من المعلمات المميزة كما هو موضح في الرسم البياني أدناه.

ثني غلاف الصفائح المعدنية

تؤدي عملية الانحناء إلى الضغط والشد داخل الصفائح المعدنية. كما يتعرض الجزء الخارجي من المادة للشد ويمتد إلى طول كبير.

علاوة على ذلك، فإن عملية الانحناء تؤدي إلى الشد والضغط في الصفائح المعدنية، بينما يتعرض القسم الداخلي للضغط والانكماش.

يشير المحور المحايد إلى خط الحدود داخل الصفائح المعدنية، والذي لا توجد من خلاله أي قوى ضغط أو شد.

وبسبب هذه الحقيقة، يظل طول هذا المحور ثابتًا.

يمكنك ربط تعديل الطول في السطح الداخلي والخارجي بطول المسطح الأولي من خلال معاملين.

المتغيران هما خصم الانحناء وبدل الانحناء، والموضحان في الرسم البياني أدناه.

ثني المحور المحايد

يشير عامل K إلى المحور المحايد في الصفائح المعدنية. يمكنك حسابه كنسبة المحور المحايد إلى سمك المادة.

يعتمد عامل K على عدد من المعلمات، مثل المادة وزاوية الانحناء وعملية الانحناء وما إلى ذلك). وعادةً ما يكون أكبر من 0.25، رغم أنه لا يمكن أن يتجاوز 0.50.

أثناء ثني الصفائح المعدنية، فإن الضغوط المتبقية داخل المادة سوف تجعلها ترتد بشكل معتدل بعد عملية الثني.

وبسبب هذا الارتداد المرن، يجب عليك ثني الصفيحة المعدنية بمقدار معين للحصول على زاوية الانحناء ونصف القطر المطلوبين.

سيكون لديك نصف قطر الانحناء النهائي أكبر مقارنةً بالنصف قطر المشكل في البداية، هذا بالإضافة إلى زاوية الانحناء النهائية الأصغر.

عامل الارتداد، Kس هي نسبة زاوية الانحناء النهائية إلى زاوية الانحناء الأولية.

تعتمد درجة الارتداد على متغيرات مختلفة، بما في ذلك المادة، وعملية الانحناء، ونصف قطر الانحناء الأولي والزاوية.

العودة إلى الوراء في ثني الصفائح المعدنية

عادة، تتم عملية الانحناء في عملية تصنيع غلاف الصفائح المعدنية على آلة تعرف باسم مكبس الضغط.

يمكن تشغيل المعدات إما يدويًا أو تلقائيًا.

تتكون آلة ثني المعادن من أداة سفلية تُعرف باسم القالب وأداة علوية تُعرف باسم المثقب. يمكنك وضع الصفائح المعدنية بين هاتين الأداتين أثناء عملية الثني.

قم بوضع الصفيحة المعدنية بعناية فوق القالب وقم بتثبيتها في مكانها باستخدام مقياس الظهر. ثم يقوم المثقب بخفض المادة وإجبارها على الانحناء.

باستخدام آلة الضغط المكابس الأوتوماتيكية، تعمل قوة المكبس الهيدروليكي على دفع اللكمة إلى داخل الصفائح المعدنية.

يحدد العمق الذي تقوم به اللكمة بدفع الصفائح المعدنية داخل القالب زاوية الانحناء التي تم الوصول إليها.

تُستخدم الأدوات القياسية عادةً في القوالب والقوالب. ومع ذلك، يمكنك استخدام أدوات مخصصة لعمليات الثني المتخصصة ولكنك ستتكبد تكلفة إضافية.

مكابح الضغط

مع ذلك، لا تزال هناك العديد من التقنيات الأخرى التي يمكنك استخدامها للثني أثناء عملية تصنيع الصفائح المعدنية.

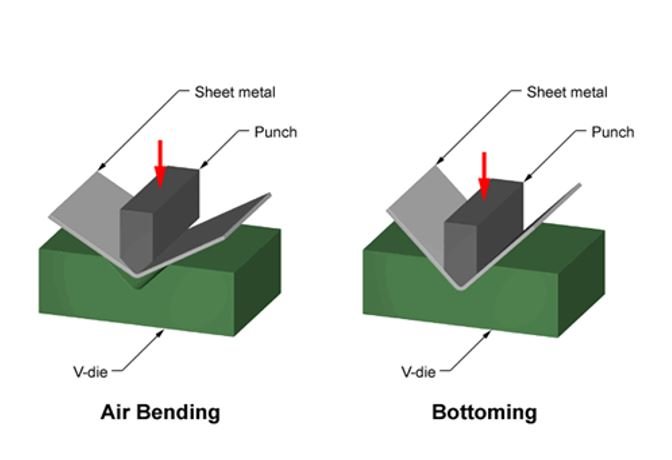

ثني على شكل حرف V

في هذه الطريقة لثني الصفائح المعدنية، حيث يأخذ القالب والثقب شكل "V".

تقوم المثقبة بدفع الصفائح المعدنية في القناة على شكل "V" داخل القالب V، مما يؤدي إلى ثنيها.

في حالة عدم قيام المثقب بدفع المادة إلى أسفل تجويف القالب، مما يؤدي إلى ترك الهواء أو المساحة أسفله، يُعرف ذلك باسم "انحناء الهواء".

وبالتالي، يجب أن يتميز الأخدود V بزاوية أكثر حدة فيما يتعلق بالزاوية التي تقوم بتكوينها في الصفائح المعدنية.

عندما تقوم اللكمة بدفع الصفائح المعدنية إلى أسفل تجويف القالب، يشار إلى ذلك باسم "التثبيت".

باستخدام هذه التقنية، يمكنك التحكم في الزاوية بشكل أكبر نظرًا لانخفاض ارتداد الارتداد. ومع ذلك، ستحتاج إلى ضغط أثقل.

في كلتا الطريقتين، يكون عرض فتحة القالب، أو الأخدود على شكل "V"، عادةً 6-18 مرة سمك الصفائح المعدنية.

يُعرف هذا الرقم باسم نسبة القالب ويعادل تقسيم فتحة القالب على سمك الورقة.

ثني الصفائح المعدنية على شكل حرف V

مسح الانحناء

يشار إليها أحيانًا باسم ثني الحافة، وثني المسح هو طريقة أخرى شائعة للثني تستخدم في عملية تصنيع غلاف الصفائح المعدنية.

تتطلب تقنية الانحناء هذه تثبيت الورقة على قالب المسح باستخدام وسادة الضغط.

بعد ذلك تقوم اللكمة بالضغط على حافة الصفيحة المعدنية التي تمتد إلى ما وراء الوسادة والقالب.

سوف تنحني الصفائح المعدنية مقابل نصف قطر حافة القالب المسح.

مسح الانحناء

الخطوة 5: تقنيات التوصيل لتشكيل غلاف من الصفائح المعدنية

كيف تختار طريقة/طرق الربط المعدنية المناسبة لغلافك؟

هنا، سنقوم بمساعدتك في تحديد تقنية التوصيل المناسبة للتطبيق أثناء عملية تصنيع غلاف الصفائح المعدنية:

لحام حاوية كهربائية

هناك عدة لحام حاوية كهربائية الخيارات التي يمكنك استخدامها أثناء تجميع العلبة المعدنية.

تعتمد الطريقة التي تستخدمها على نوع المعدن وسمك المادة ومعدات اللحام.

تتضمن بعض عمليات اللحام الشائعة ما يلي:

لحام MIG

يشير هذا إلى عملية لحام قوسي حيث تقوم بإدخال قطب كهربائي سلكي لا نهاية له في حوض اللحام من خلال مسدس اللحام. لحماية الحوض من التلوث، تقوم أيضًا بتغذية غاز الحماية من خلال المسدس.

لحام TIG

تعتمد طريقة اللحام هذه على استخدام قطب كهربائي قائم على التنغستن غير القابل للصهر وقوس كهربائي لإنتاج اللحامات. تعتبر تقنية اللحام هذه مناسبة للصفائح المعدنية التي يصل سمكها إلى 8 إلى 10 مم.

اللحام بالليزر

يستخدم اللحام بالليزر مرنان ليزر قوي وعالي الطاقة لإذابة الصفائح المعدنية. تتيح لك طريقة اللحام إنتاج لحامات متناسقة وعالية الجودة.

الربط الميكانيكي

تختلف عملية الربط أو التثبيت الميكانيكي إلى حد كبير عن عملية الترابط اللاصق أو اللحام. تتضمن عملية الربط هذه استخدام أجهزة ميكانيكية مختلفة لربط مكونات العلبة المتعددة معًا.

تشمل الأجهزة الميكانيكية الشائعة المستخدمة في تقنية الوصل المستخدمة في عملية تصنيع غلاف الصفائح المعدنية ما يلي:

- براغي

- البراغي

- المكسرات، و

- المسامير

يُطلق على الربط الميكانيكي أيضًا اسم التثبيت الملولب، وهو ينشئ وصلات أقوى مقارنة بالمواد اللاصقة، على الرغم من أنها ليست قوية مثل الوصلات الملحومة.

قد يكون الوصل الميكانيكي مؤقتًا أو دائمًا. المثبتات مثل الصواميل والبراغي والمسامير هي تقنيات وصل مؤقتة، في حين أن التثبيت بالمسامير هو طريقة وصل دائمة.

على عكس عملية اللحام، يمكنك استبدال أو تعديل الأجهزة أو أدوات التثبيت المستخدمة في الوصل الميكانيكي إذا لزم الأمر.

علاوة على ذلك، على عكس تقنية اللحام، لا تحتاج إلى الحرارة في الإجراء، مما يزيل خطر تشوه الصفائح المعدنية وتغير لونها.

الترابط اللاصق

تستخدم معظم الشركات المصنعة طرق اللحام والربط الميكانيكية للأجزاء الهيكلية عندما يتعلق الأمر بعملية تصنيع غلاف الصفائح المعدنية المعقدة.

يتم استخدام المواد اللاصقة بشكل جمالي لإضافة تفاصيل في الحالات التي لا ينبغي فيها رؤية أدوات التثبيت واللحام.

على غرار الوصل الميكانيكي، فإن الترابط اللاصق مثالي لهذا الغرض لأنه لن يؤدي إلى تغير لون المعدن أو تشويهه، وهو ما يختلف عن تقنيات اللحام.

علاوة على ذلك، فمن السهل إخفاء الترابط اللاصق.

يرجع ذلك إلى أن المواد اللاصقة مخفية بشكل أساسي بين ركيزتين، وهذا يمكن أن يعطي تعزيزًا جماليًا مقارنة بالمثبتات الميكانيكية واللحام.

ومع ذلك، هناك عيوب للترابط اللاصق على الرغم من الحل الجمالي الرائع الذي يقدمه.

إن العيب الرئيسي لاستخدام المادة اللاصقة في عملية تصنيع غلاف الصفائح المعدنية هو قوة الوصلة.

يعتبر الربط اللاصق هو الأقل متانة بين تقنيات ربط الصفائح المعدنية الثلاثة التي تمت مناقشتها.

ومن المهم أيضًا اختبار المواد اللاصقة بشكل صحيح على العلبة المحددة لمنعها من الفشل.

علاوة على ذلك، تحتاج بعض المواد اللاصقة إلى معدات ذات تصميم خاص للتطبيق المناسب.

على سبيل المثال، يجب عليك تطبيق المواد اللاصقة الأكريليكية باستخدام معدات من الفولاذ المقاوم للصدأ. كما أن طرق الوصل مثل اللحام سريعة، في حين تحتاج المواد اللاصقة إلى وقت للتصلب.

باختصار، يمكنك تطبيق أكثر من تقنية ربط واحدة أثناء عملية تصنيع غلاف الصفائح المعدنية. تتطلب معظم تصميمات الغلاف المعدنية المعقدة استخدام التقنيات الثلاث.

الخطوة 6: الطحن

يشير مصطلح الطحن إلى العملية التي تضرب فيها الحبوب الصفائح المعدنية. وتطبق أغلب عمليات تصنيع الصفائح المعدنية الدقيقة درجة معينة على الأقل من الأتمتة.

إن عملية طحن جزء من الصفائح المعدنية الملحومة هي عملية يدوية مكثفة.

يجب عليك ممارسة ضغط كافٍ بالزاوية الصحيحة للسماح لحبيبات قرص الطحن بإزالة أكبر قدر من المعدن في أقصر وقت.

وفي الوقت نفسه، من المهم التأكد من عدم تآكل القرص قبل الأوان أو استنزاف أداة الطحن.

هناك عدد من المعلمات التي يجب إدارتها بشكل فعال لضمان تدفق الأجزاء بنجاح.

طحن الصفائح المعدنية

الخطوة 7: الصنفرة

بعد طحن غلاف الصفائح المعدنية بأكمله، فإن الصنفرة هي الخطوة التالية التي تضمن وجود سطح نظيف ومصقول قبل التشطيب النهائي.

وتستهلك هذه العملية أيضًا بعض الوقت وهي ضرورية في عملية تصنيع غلاف الصفائح المعدنية.

الخطوة 8: اللمسة النهائية

على غرار المادة، توفر التشطيبات السطحية حلولاً مميزة لاستخدامات مختلفة لغلاف الصفائح المعدنية.

ليست كل التشطيبات السطحية مناسبة بشكل متناسب لحماية الصفائح المعدنية في ظل ظروف مختلفة.

لذلك، من الضروري مراعاة العوامل التالية أثناء اختيار النهاية المناسبة للاستخدام في عملية تصنيع غلاف الصفائح المعدنية:

- أين سيتم وضع العلبة؛ داخليًا أو خارجيًا.

- درجة الحرارة التي سوف يتعرض لها السطح النهائي

- نوع المواد الكيميائية التي قد يتعرض لها الطلاء

- المخاوف المتعلقة بالأشعة فوق البنفسجية

تتوفر عدة تشطيبات سطحية لزيادة مقاومة التآكل لمادة ما. دعونا نلقي نظرة على عمليات التشطيب السطحي الشائعة المطبقة أثناء عملية تصنيع غلاف الصفائح المعدنية:

طلاء المسحوق

يتضمن الطلاء بالمسحوق مسحوقًا حراريًا بلاستيكيًا جافًا يتم تطبيقه بشكل إلكتروستاتيكي ولصقه على سطح العلبة المعدنية في الفرن.

يُعتبر على نطاق واسع المعيار الصناعي لعملية تشطيب السطح، ويأتي في مجموعة من الألوان والأنسجة ومستويات اللمعان.

أحد مزايا طلاء المسحوق هو أنه يوفر جودة عالية وغير مكلفة، وطبقة نهائية متينة بشكل استثنائي.

كما أنه يأتي بأنسجة مختلفة، على سبيل المثال، تتميز التشطيبات الخشنة بقدرتها الممتازة على إخفاء بصمات الأصابع، مما يجعلها الخيار الأفضل للتغليف الإلكتروني.

سيضيف طلاء المسحوق طبقة إضافية على العلبة المعدنية.

لاحظ أن أبعاد الرسم تشير إلى المادة المعدنية الأساسية وليس طلاء المسحوق.

لذلك، فمن المستحسن أن تقوم بتخصيص مسافة إضافية قدرها 0.003 بوصة إلى 0.005 بوصة على كل جانب من أبعاد القطع الخاصة بك.

إذا لم يكن الأمر كذلك، فقد لا تكون الفتحات كبيرة بما يكفي، ولن تتناسب مكونات العلبة.

لتحديد طبقة المسحوق المطلوبة، ما عليك سوى اختيار طبقة المسحوق ذات الملمس واللون المناسبين لاحتياجاتك.

عند تصميم غلاف الصفائح المعدنية، قم بإرفاق ملاحظة حول طبقة المسحوق المفضلة.

الطباعة الرقمية والطباعة الحريرية

هذه عملية تشطيب سطحية يتم تطبيقها في عملية تصنيع غلاف الصفائح المعدنية والتي تمنح التصميم مظهرًا وشعورًا ممتازين.

تمكنك هذه التقنيات من وضع علامة واضحة على العلبة المعدنية الخاصة بك لتحديد المنافذ والمفاتيح والموصلات والمزيد.

تُعد الطباعة الرقمية أيضًا خيارًا مثاليًا للرسومات، مثل الأعمال الفنية أو شعار الشركة. وقد أصبحت الاختيار الافتراضي لمعظم المصممين.

ومع ذلك، فإن كل طريقة تتميز بمزاياها الخاصة. وهذا يجعل كل منها مناسبة لتطبيقك المميز.

طلاء التحويل الكيميائي

يُعرف هذا الطلاء السطحي للعلبة المعدنية أيضًا باسم طلاء الكرومات أو الفيلم الكيميائي. يوفر وضع الكرومات على سطح الصفائح المعدنية سطحًا مقاومًا للتآكل ويدوم طويلًا ويتميز بموصلية كهربائية مستقرة.

الأكسدة

يشير مصطلح الأكسدة إلى إجراء كهروكيميائي يستخدم في تشطيب أسطح المعادن غير الحديدية. ويتم تطبيقه عادة على سطح الألومنيوم لجعله أكثر صلابة ومقاومة للتآكل.

يصبح السطح المؤكسد جزءًا من المعدن. ونتيجة لذلك، لن يتقشر أو يتشقق أو يتقشر، ولن يتآكل أبدًا عند الاستخدام العادي.

غلاف من الصفائح المعدنية المؤكسدة

طلاء القصدير

إنها عملية غمر بسيطة يتم فيها طلاء الصفيحة المعدنية بالقصدير النقي. غالبًا ما يتم تطبيق عملية التشطيب السطحي لتعزيز قابلية اللحام والتوصيل الكهربائي ومقاومة التآكل.

تشطيبات معدنية عارية

عادة، يتم توفير تشطيبات المعدن bae في ثلاثة أشكال أساسية:

لا يوجد نهاية

هنا، يمكنك إزالة النتوءات من العلبة الكهربائية دون أي تشطيب إضافي، وقد تظهر علامات دوامة أو خدوش صغيرة. هذه تقنية موفرة للتكاليف، ولكنها مناسبة فقط للعلب المعدنية التي سيتم استخدامها في الأماكن المغلقة.

لمسة نهائية محببة

في هذا التشطيب السطحي، تقوم بإزالة النتوءات من سطح العلبة المعدنية ثم تعطيه اتجاهًا خطيًا مميزًا للحبوب من خلال التنظيف بالفرشاة.

تشطيب مقلوب

يؤدي استخدام التشطيب المقلوب أثناء عملية تصنيع غلاف الصفائح المعدنية إلى تنعيم وتوفير تشطيب غير اتجاهي من خلال التدحرج داخل وسط كاشط.

من خلال التكامل فيما بينها، تساعد أفضل المواد واللمسات النهائية للسطح لأي حاوية معدنية في الحفاظ على سلامة المعدات الحساسة لفترة أطول. إنه حل يؤدي إلى توفير التكاليف وتحسين الأداء.

الخطوة 9: فحص جودة العلبة المعدنية

حاوية كهربائية مجمعة بالكامل

بعد الانتهاء من عملية تصنيع غلاف الصفائح المعدنية، يتطلب المنتج اختبار التحقق وفقًا لمتطلبات التشغيل الخاصة به.

فيما يلي اختبارات فحص الجودة التي سيخضع لها الغلاف المعدني قبل مغادرة ورشة التصنيع:

اختبار رش الملح

يعمل اختبار رش الملح كآلية متسارعة لاختبار قدرة طلاء سطح العلبة على تحمل التآكل الجوي. ويشار إليه أيضًا باسم اختبار ضباب الملح.

اختبار الخدش

يحدد اختبار الخدش مقاومة التآكل والتآكل لمادة الغلاف المعدني والطلاء. إنها تقنية بسيطة وسريعة لتحديد خصائص الطلاء.

ومع ذلك، تؤثر العديد من المتغيرات على النتائج، بما في ذلك الخصائص الميكانيكية للركيزة، وسمك الطلاء، وقوة الترابط بين الأسطح. كما تؤثر ظروف الاختبار مثل نصف قطر طرف المثقب وسرعة الخدش والحمل على النتائج أيضًا.

اختبار السقوط

تم تصميم هذا الاختبار للتحقق من سلامة هيكل العلبة المعدنية. يتضمن اختبار السقوط عادةً إسقاط جسم من ارتفاع معين على سطح العلبة.

اختبار الشد في درجات الحرارة العالية

يساعد اختبار الشد عند درجات الحرارة المرتفعة في فحص سلوك المواد المعدنية عند تعرضها لمزيج من درجات الحرارة المرتفعة والتوتر.

اختبار درجة الحرارة المنخفضة

يتيح اختبار درجات الحرارة المنخفضة معرفة تأثيرات انخفاض درجة الحرارة على أداء وسلامة وأمان مادة الغلاف المعدني أثناء الاستخدام. يعد هذا الاختبار مثاليًا لفحص الغلاف المعدني الذي سيتعرض لظروف درجات الحرارة المنخفضة أثناء فترة خدمته.

اختبار حماية الدخول

يُشار إلى اختبار حماية الدخول عادةً باسم اختبار IP، وهو يقيم قدرة العبوات المعدنية على الحماية ضد "الدخول".

أي الحماية من تسلل الغبار والماء والأجسام الغريبة.

لجميع الخاص بك العلب الكهربائية من الصين، اتصل بـ KDMSteel الآن.