صب الفولاذ المقاوم للصدأ: الدليل الكامل

هل تتطلع إلى المغامرة في مجال صب الفولاذ المقاوم للصدأ؟

ما هي تجربتك في هذا المجال؟

اليوم أريد أن أعرض لكم كيفية صب الفولاذ المقاوم للصدأ بنجاح.

أعلم أن الأمر قد يبدو عملية صناعية معقدة - ولكنني سأجعل كل شيء بسيطًا بالنسبة لك.

لذا، حتى قبل الدخول في تفاصيل صب الفولاذ المقاوم للصدأ، إليك نظرة عامة سريعة على ما ستتعلمه.

أنظر إلى هذا:

- ما هو معنى صب الفولاذ المقاوم للصدأ؟

- أفضل درجات الفولاذ المقاوم للصدأ المستخدمة في الصب

- طرق صب الفولاذ المقاوم للصدأ

- عملية صب الفولاذ المقاوم للصدأ خطوة بخطوة

- السيطرة على عيوب الفولاذ المقاوم للصدأ أثناء الصب

- معايير صب الفولاذ المقاوم للصدأ ومراقبة الجودة

- العوامل المؤثرة على تكلفة صب الفولاذ المقاوم للصدأ

- تطبيقات صب الفولاذ المقاوم للصدأ

- تشكيل الفولاذ المقاوم للصدأ مقابل صب الفولاذ المقاوم للصدأ

- الأسئلة الشائعة حول صب الفولاذ المقاوم للصدأ

- شركة صب الفولاذ المقاوم للصدأ – KDM Steel

حسنًا، سيكون هذا دليلاً متعمقًا حول صب الفولاذ المقاوم للصدأ.

استمر في القراءة لمعرفة المزيد - هل نبدأ؟

ما هو صب الفولاذ المقاوم للصدأ؟

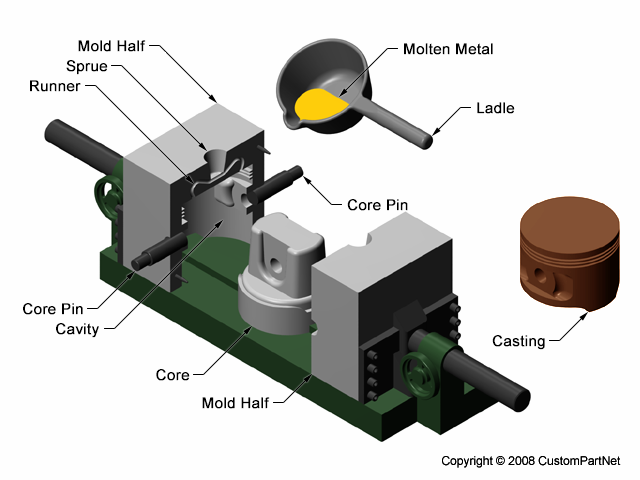

إنها ممارسة صناعية تتضمن تشكيل المنتج النهائي عن طريق إدخال الفولاذ المقاوم للصدأ المنصهر في قالب أو مجموعة من تجاويف القالب.

في البداية، يتم إنشاء تجاويف القالب حسب الأشكال المقصودة التي يجب أن يتخذها المنتج النهائي.

بعد ذلك يتم تسخين النوع المطلوب من الفولاذ المقاوم للصدأ تحت درجات حرارة عالية حتى يصل إلى نقطة الانصهار المناسبة.

ومن شأن هذا أن يؤدي بعد ذلك إلى تحويل المعدن الصلب إلى حالة سائلة.

وأخيرا، يتم سكب المعدن المنصهر في التجويف، ثم يتم تبريده ويتصلب إلى الشكل النهائي.

يتم بعد ذلك استخراج المنتج للتنظيف.

أجزاء من الفولاذ المقاوم للصدأ المصبوب – الصورة مقدمة من: Off Shore Direct Metals

يمكن اتخاذ بعض التدابير النموذجية بعد التصلب مثل المعالجة الحرارية.

كما أن عمليات التفتيش ضرورية أيضًا للتأكد من أن المنتجات تحمل الخصائص المطلوبة كما وصفها المشتري.

كما سنناقش لاحقًا، عملية الصب متسلسلة وتتضمن تدابير مختلفة.

إذن كيف؟ صب الفولاذ المقاوم للصدأ تختلف عن صب مشغول?

هذا هو أحد الأسئلة الأكثر شيوعًا.

قد تتكون القوالب المصنوعة من الفولاذ المقاوم للصدأ من تركيبات كيميائية عديدة، على عكس القوالب المصنوعة من الفولاذ المطاوع والتي قد تحتوي على مكون كيميائي رئيسي واحد فقط.

بالإضافة إلى ذلك، يتم إنتاج القوالب المشغولة ميكانيكيًا من خلال وسائل بسيطة مثلمتدحرج وتشكيل إلى المنتج النهائي.

وهذا على عكس القوالب الفولاذية التي تأخذ أشكال القوالب بمجرد صبها في تجويف القالب.

ونتيجة لهذه الأسباب، تتميز القوالب الفولاذية بخصائص مثالية مقارنة بالقوالب المشغولة خاصة عندما تتعرض لظروف قاسية متنوعة.

وبعد أن عرفنا ذلك، فلننتقل إلى الجزء التالي.

لذا،

ما هي أفضل درجات الفولاذ المقاوم للصدأ المستخدمة في الصب؟

قبل ذلك، لاحظ أن الفولاذ هو سبيكة معدنية تتكون بشكل أساسي من الحديد والكربون بالإضافة إلى عناصر أخرى.

ومع ذلك، فإن الفولاذ المقاوم للصدأ هو سبيكة مكونة من كمية كبيرة من محتوى الكروم عادة لا تقل عن 10.5 % بالكتلة.

والباقي من الكتلة يتكون من الحديد.

ومن الجدير بالذكر، الكروم هو المسؤول عن مقاومة التآكل وبالتالي فإن أي زيادة في الكروم من شأنها أن تجعل المعدن أكثر مقاومة للتآكل.

بالإضافة إلى ذلك، بالإضافة إلى الكروم، يتكون الفولاذ المقاوم للصدأ أيضًا من مكونات أخرى مثل:

- الموليبدينوم

- النيكل

- التيتانيوم

- نحاس

- نتروجين

- الفوسفور الخ.

ومن بين كل هذه المكونات الثانوية، يعد الموليبدينوم عنصرًا فريدًا تمامًا.

لماذا؟

يعزز بشكل كبير مقاومة التآكل للفولاذ المقاوم للصدأ.

أيضًا، الموليبدينوم هي المادة الكيميائية المميزة التي تفرق بين النوعين الأكثر شيوعًا من الفولاذ المقاوم للصدأ.

هذه الأنواع هي الفولاذ المقاوم للصدأ 304 والفولاذ المقاوم للصدأ 316 - وسوف أتحدث عن الاثنين لاحقًا في هذا الدليل.

ومن الواضح أن هناك عدة أنواع من الفولاذ المقاوم للصدأ بالإضافة إلى النوعين الشائعين المذكورين.

الفرق بينهما هو تركيب السبائك المتميزة بسبب اختلاف التركيب الكيميائي وكذلك خصائصهما الفيزيائية المتنوعة.

هذا جانبا.

قبل أن تبدأ عملية الصب، من الحكمة أن تختار الأنواع الأكثر ملاءمة من الفولاذ المقاوم للصدأ أولاً.

تذكر أن هدفك الرئيسي من عملية الصب هو "إنتاج طاقم عمل عالي الجودة".

ومن قبيل المصادفة، فإن جودة القوالب تعتمد على نوع الفولاذ المقاوم للصدأ المستخدم.

لذلك فإن أفضل الدرجات للصب هي:

- الفولاذ المقاوم للصدأ 304

- الفولاذ المقاوم للصدأ 316

لاحظ أن هذين النوعين من المعادن ينتميان إلى الفئة 300 من سلسلة الفولاذ المقاوم للصدأ.

وهذا يعني أنها عبارة عن سبائك الكروم والنيكل.

دعونا نلقي نظرة على كل واحد منهم.

أ) الفولاذ المقاوم للصدأ 304

تنتمي هذه الدرجة إلى مجموعة الفولاذ المقاوم للصدأ الأوستنيتي.

ما هو الفولاذ المقاوم للصدأ الأوستنيتي؟

حسنًا، تتكون هذه المجموعة من الفولاذ المقاوم للصدأ ذي البنية المجهرية والبنية البلورية المكعبة ذات الوجه المركزي.

وبالمناسبة، هذه هي أكبر فئة من الفولاذ المقاوم للصدأ.

إنهم في الواقع يشكلون 75 % من إجمالي الفولاذ المقاوم للصدأ.

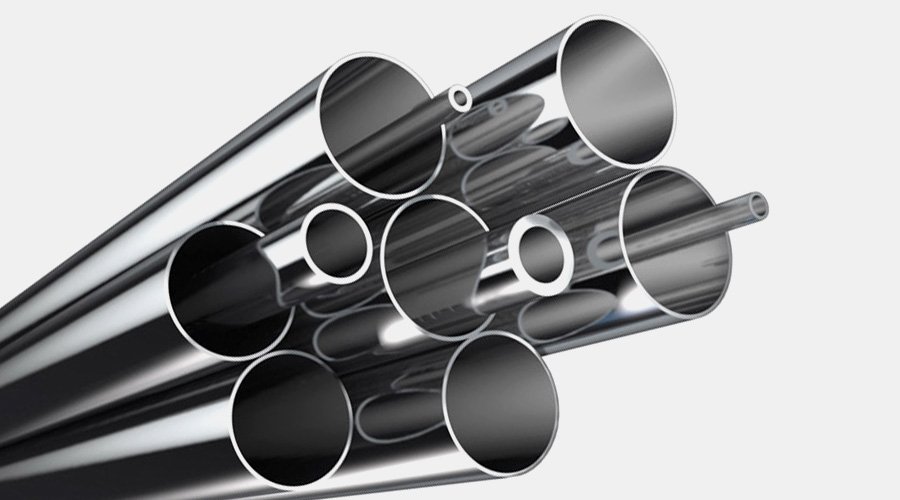

أنابيب الفولاذ المقاوم للصدأ 304

يُشار إلى SS304 أيضًا عادةً باسم المجموعة 18/8.

لماذا؟

لأنه يتكون من الكروم والنيكل كمحتويات غير حديدية رئيسية في حوالي 18% و 8 % على التوالي.

ومن بين الميزات البارزة لهذا الصف ما يلي:

فهو مقاوم للغاية للتآكل الناتج عن الظروف البيئية أو الجوية المختلفة.

ونتيجة لذلك، فهو قادر على تحمل معظم العوامل المؤكسدة مثل المحاليل الحمضية الموجودة في البيئة.

ومع ذلك، تجدر الإشارة إلى أن الفولاذ المقاوم للصدأ 304 عرضة للتآكل عند تعرضه لبعض الظروف القاسية مثل:

· محاليل الكلوريد الدافئة والتي تؤدي بدورها إلى تآكل الشقوق

تشكل أيونات الكلوريد الموجودة في هذا المحلول مناطق كيميائية نافذة تتجاوز حاجز الكروم المؤكسد.

لاحظ أن هذا الحاجز يعمل كدرع وقائي ضد أي تفاعلات كيميائية خارجية ضارة قد تؤدي إلى تدهور المعدن.

ونتيجة لتكوين المناطق الكيميائية، فإن الأجزاء الداخلية الموجودة أسفل الطبقة الواقية تتعرض لاحقًا للخطر.

· المناطق المناخية المالحة مثل السهول الساحلية

ونتيجة لهذه القيود المرتبطة بالفولاذ المقاوم للصدأ 304، فإن النوع 316 يعد بديلاً موثوقًا به لك.

وخاصة في الحالات التي تنطوي على حالات كلوريد أو محلول ملحي شديد.

دعونا الآن نفكر في الاستخدامات الشائعة لهذا المعدن.

تطبيقات الفولاذ المقاوم للصدأ 304

يستخدم هذا المعدن على نطاق واسع في تصنيع:

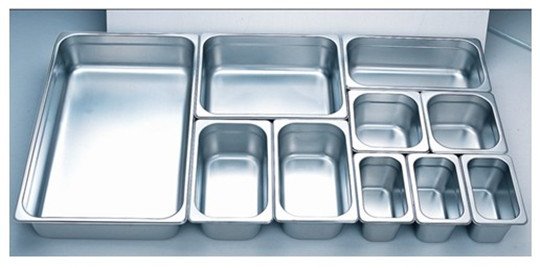

أنا. السلع المنزلية – وخاصة أجهزة المطبخ ومعدات تجهيز الأغذية. ويرجع هذا إلى حقيقة أن هذا المعدن متين ويمكن تعقيمه أيضًا.

ثانيا. السلع الصناعية - على سبيل المثال، أجزاء الآلة، الأبواب وما إلى ذلك.

صب الفولاذ المقاوم للصدأ

وتوجد أيضًا بعض الفئات الثانوية من الفولاذ المقاوم للصدأ 304 وهي: 304 H و304 L.

ومع ذلك، فإنها تحمل بشكل مماثل مكونات الكروم والنيكل مثل النوع 304.

بالإضافة إلى ذلك، فهي مقاومة للتآكل بنفس القدر.

يشير الحرف "H" هنا إلى أن 304 H يحتوي على نسبة كربون أعلى قليلاً (0.04 – 0.1).

ما يجعله مناسبًا للاستخدام في الإجراءات التي تنطوي على تطبيقات درجات حرارة عالية والتي تحتاج إلى درجة معينة من القوة.

يحتوي النوع 304 L على نسبة قليلة أو أقل من الكربون تصل إلى 0.03 % من الكتلة الإجمالية.

ونتيجة لذلك، يصبح أقل حساسية على نطاق واسع أثناء اللحام.

يشير التحسس في هذا السياق إلى تكوين كربيدات الكروم على حدود الحبوب.

يحدث هذا عندما يتعرض الفولاذ المقاوم للصدأ لدرجات حرارة عالية مثل تلك التي تحدث أثناء عمليات اللحام.

تعمل كربيدات الكروم الناتجة على تقليل مقاومة المعدن للتآكل بشكل كبير، وخاصة على طول حدود الحبوب.

ولهذا السبب، يعد الفولاذ المقاوم للصدأ 304 L مناسبًا لإجراءات اللحام الخاصة بك.

ب) الفولاذ المقاوم للصدأ 316

يعد هذا النوع من المعدن الشكل الأكثر شيوعًا للفولاذ المقاوم للصدأ بعد النوع 304.

ومن قبيل المصادفة، فإن 304 و 316 يمتلكان خصائص فيزيائية وميكانيكية متشابهة إلى حد كبير.

الفرق الرئيسي كما ذكرنا سابقًا يكمن في امتلاك الموليبدينوم.

يحتوي الفولاذ المقاوم للصدأ 316 على حوالي 3 % الموليبدينوم.

تمامًا مثل 304، يحتوي الفولاذ المقاوم للصدأ 316 أيضًا على مجموعة مميزة من الأنواع المختلفة بما في ذلك 316 L وF وH.

الفولاذ المقاوم للصدأ المصبوب

مرة أخرى، كل نوع يختلف قليلا بسبب تركيبته الكيميائية المتنوعة.

316 L هو النوع الذي يحتوي على كمية أقل من الكربون.

مرة أخرى، هذا هو النوع المفضل للعديد من ممارسات اللحام لأنه لا يظهر أي حساسية على الإطلاق كما تمت مناقشته سابقًا.

وبالإضافة إلى ذلك، فهو مناسب للتطبيقات التي تنطوي على نطاقات درجات حرارة أعلى ومخاطر أكبر للتآكل.

ولهذا السبب، يتم استخدامه بشكل شائع في الأعمال البحرية وصناعات البناء.

على عكس L، تحتوي الدرجة 316 H على كميات أكبر من الكربون، وبالتالي فهي قوية بشكل مثالي حتى في درجات الحرارة المرتفعة.

فيما يلي ميزات الفولاذ المقاوم للصدأ 316:

1. مقاومة مثالية للتآكل - نظرًا لوجود الموليبدينوم، فهو أكثر مقاومة للعوامل المزمنة للغاية، وخاصة محاليل الكلوريد والظروف الملحية. تذكر أن هذه الخاصية تجعله في النهاية متفوقًا على 304.

II. يتمتع بخواص تشكيل ولحام ممتازة.

ثالثا: من السهل دحرجتها وكسرها خاصة في تشكيل أجزاء مختلفة لاستخدامها في التطبيقات الصناعية.

تطبيقات الفولاذ المقاوم للصدأ 316

1. التطبيقات الصناعية للمعالجة الكيميائية – وذلك نتيجة لمقاومتها وملاءمتها للاستخدام في الظروف الحمضية.

II. تصنيع المعدات الطبية والجراحية في الصناعات الدوائية – وذلك بسبب الطبيعة غير التفاعلية للمعدن.

ثالثا: صناعة المبادلات الحرارية وأجزاء المحركات النفاثة وأجزاء المضخات.

أليس من السهل اكتشاف الاختلافات بين SS316 و SS304؟

إذا كان الأمر كذلك، للمقارنة بينهما، قم بدراسة الجدول أدناه.

| الفولاذ المقاوم للصدأ 304 | الفولاذ المقاوم للصدأ 316 |

| يحتوي على جميع العناصر الثانوية الأخرى ولكن لا يحتوي على الموليبدينوم | يحتوي على 2 – 3% الموليبدينوم |

| يتآكل عند تعرضه للكلوريدات والظروف الملحية. | مقاومة لمحاليل الكلوريد والظروف الملحية. |

| قادرة على تحمل التآكل الناتج عن معظم العوامل المؤكسدة الشائعة | يقاوم التآكل من جميع العوامل والظروف المعاكسة |

| سهل التعقيم، وبالتالي يمكن استخدامه في تصنيع أدوات المطبخ والطعام. | غير تفاعلي وبالتالي فهو مناسب للمعدات الطبية والجراحية بما في ذلك الأدوية. |

ما هو النوع الأنسب بين 304 و 316؟

أود أن أقول، عادةً، أن هذين النوعين مفيدان جدًا.

ومع ذلك، فإن اختيارك بين الاثنين يعتمد على الظروف التي تخطط لاستخدام المعدن فيها.

بالنسبة للإجراءات التي تتطلب تطبيقاتك قابلية تشكيل جيدة، اختر 304 بدلاً من 316.

الأخير لديه قابلية تشكيل ضعيفة.

بالإضافة إلى ذلك، إذا كنت تفكر في العمل في بيئة تحتوي على العديد من العوامل المسببة للتآكل مثل الظروف البحرية والمالحة، فاختر 316.

عندما نحول تركيزنا إلى التكلفة، يصبح 304 هو الخيار الأفضل لأنه أرخص نسبيًا مقارنة بـ 316.

وأخيرًا، بالنسبة للتطبيقات التي تتطلب قوة وصلابة أكبر، اختر 316 على عكس 304.

أتمنى لك حظا سعيدا مع ذلك.

سننتقل الآن إلى الجزء التالي.

سأطلعك على الطرق المختلفة لصب الفولاذ المقاوم للصدأ. دعنا ننتقل إلى الموضوع التالي.

طرق صب الفولاذ المقاوم للصدأ

وسوف نقتصر مناقشتنا على الطرق التالية لصب الفولاذ المقاوم للصدأ.

صب الفولاذ المقاوم للصدأ

بالإضافة إلى ذلك، ستعتمد هذه القطعة على نوع الفولاذ المقاوم للصدأ فقط.

وفيما يلي الطرق الشائعة لصب الفولاذ المقاوم للصدأ:

الصب الاستثماري

- الصب بالطرد المركزي

- الصب المستمر

- صب الرمل

- صب الزاوية

- صب تحت الضغط

- صب الشمع المفقود

سوف نتطرق الآن إلى كل منهم.

الصب الاستثماري للفولاذ المقاوم للصدأ

إنها عملية تقنية تتضمن استخدام تجاويف القالب المصنوعة من الشمع أو الرغوة.

عادة ما يتم تصميم تجاويف القالب وفقًا لنمط محدد يتم اتخاذه بواسطة الصب.

يتم عادة طلاء النموذج باستخدام مادة مقاومة للحرارة من أجل تشكيل القالب.

وفي وقت لاحق، يذوب الشمع عندما يُسكب المعدن المنصهر في القوالب.

ثم يأتي التبريد والتصلب.

وأخيرًا، يجب أن تكون القوالب جاهزة الآن.

ومن المثير للاهتمام أن مصطلح "الاستثمار" يعني "تغطية كاملة".

لذلك فإن الصب الاستثماري يشير ببساطة إلى تقنية تغطية نمط الشمع بالكامل بمادة مقاومة للحرارة.

الصب الاستثماري

دعونا نلقي نظرة سريعة على الخطوات المتبعة في هذا الإجراء.

أولاً، حضّر نموذجًا من الشمع. يمكنك استخدام البلاستيك والرغوة بدلاً من الشمع. ومع ذلك، فإن الشمع هو الخيار الأفضل لأنه يذوب بسهولة ويمكن إعادة استخدامه.

ثانيًا: اعتمادًا على عدد الصب الذي تحتاج إلى إنتاجه، يمكنك إرفاق عدة أنماط شمعية لعملية صب واحدة. بالإضافة إلى ذلك، يمكنك توصيل أنماط الشمع بقضيب الشمع. سيعمل القضيب لاحقًا كشجرة تنوب مركزية.

ثالثًا: بعد ذلك، حان الوقت لتثبيت الكأس الخزفية في نهاية الشريط. في هذه المرحلة، لدينا الآن نوع من الترتيب. سيتضمن هذا الشريط الشمعي المثبت بالنقوش والكأس. يشبه مزيج هذه الترتيبات شجرة، ولهذا السبب يطلق عليها "شجرة".

رابعًا: الآن اغمس نموذج الشجرة في عجينة سيراميكية. لاحظ أن طبقة من السيراميك تتشكل على سطح النموذج. ولتكثيف الطبقة، يجب عليك غمس النموذج باستمرار في العجينة حتى تحصل على السمك المطلوب.

5. بمجرد أن تصبح الطبقة الخزفية سميكة بشكل مثالي، اترك نمط الشجرة حتى يجف في الهواء.

6. في هذه المرحلة، اقلب القالب المتصلب الآن وقم بتسخينه على درجة حرارة متوسطة تتراوح بين 90 درجة مئوية إلى 180 درجة مئوية. تعمل هذه الحرارة على إذابة الشمع الذي يتدفق بدوره تاركًا وراءه تجويف القالب.

7. بعد ذلك، قم بتسخين تجويف القالب الخزفي على درجة حرارة عالية للغاية تبلغ حوالي 1000 فهرنهايت – 2000 فهرنهايت (550 درجة مئوية – 1100 درجة مئوية).

إن تسخين القالب في هذه المرحلة أمر حيوي جدًا لأن الحرارة:

- تقوية القالب.

- يذيب أي شمع محاصر من العملية السابقة.

ثامناً: بعد ذلك، انقل القالب وهو لا يزال ساخناً إلى حجرة خاصة. صب الفولاذ المقاوم للصدأ المذاب بسهولة في القالب.

فلماذا من المهم صب المعدن السائل بينما القالب ساخن؟

هناك سببان بارزان:

- لتعزيز التدفق الحر للمعدن المنصهر عبر تجويف القالب. في عملية ملء كل قسم رقيق من التجويف.

- يعطي دقة أبعاد مثالية لأن تجويف القالب قد ينكمش معًا أثناء عملية التبريد.

IX. بمجرد ملء تجويف القالب، اتركه حتى يبرد حتى يتصلب تمامًا.

X. أخيرًا، قم بكسر القالب الخزفي للحصول على الصب الاستثماري.

11. قم بقطع الأجزاء من "الشجرة" مع فصلها بشكل مميز.

وهذا هو كل شيء، والآن أصبحت صباتك جاهزة للاستخدام.

بسيطة، أليس كذلك؟

https://youtu.be/UrUsaGussfc

مزايا الصب الاستثماري للفولاذ المقاوم للصدأ

- من الأسهل والأبسط إنتاج أقسام رفيعة للغاية. في الواقع، يمكن إنتاج أجزاء ضيقة يصل سمكها إلى 0.15 بوصة.

- تتميز المسبوكات الناتجة بدقة أبعاد أفضل مع تفاوتات تبلغ 0.76 مم.

- يمكن استخدام هذه العملية في صب أي معدن تقريبًا. بالإضافة إلى ذلك، فهي مناسبة لإنتاج قطع صغيرة من الصب يصل وزنها الأقصى إلى 75 رطلاً.

- فهي قادرة على صب أجزاء معقدة للغاية مع تشطيب سطحي ممتاز.

ومن أهم العيوب المرتبطة بهذه التقنية:

- غالية الثمن نسبيا.

- علاوة على ذلك، فهي تتطلب الكثير من العمل والمهارة.

الفولاذ المقاوم للصدأ الصب بالطرد المركزي

من بين طرق الصب، تبرز هذه الطريقة.

على عكس الأنواع الأخرى التي تستخدم قوة الجاذبية والضغط لملء القوالب، فإن هذه الأنواع تستخدم قوة الطرد المركزي القوية.

نتيجة لذلك، فهو مناسب جدًا لإنتاج الأجزاء الأسطوانية والهياكل المجوفة.

في هذه العملية، يتم إنشاء قوالب أسطوانية ويتم استخدام القوة الطاردة المركزية لإنتاج المسبوكات.

في المقابل، تظهر هذه المسبوكات الأشكال الأسطوانية للقوالب.

عادةً ما تكون هذه القوالب مصنوعة من معادن دائمة وعادةً ما تكون مصنوعة من الفولاذ أو الحديد.

الصب بالطرد المركزي

يمكن إجراء عملية الصب بالطرد المركزي بالطريقتين التاليتين.

1. الصب بالطرد المركزي العمودي

II. الصب الطردي الأفقي

الفرق بينهما يعتمد على موضع ميل القوالب الأسطوانية.

بالنسبة لعملية الصب الطردي العمودي، يتم استخدام مجموعة من آلات الصب التي تدور القوالب الأسطوانية في محور عمودي.

من ناحية أخرى، تقوم آلات الصب الطرد المركزي بتدوير القوالب عبر المحور الأفقي في عملية الصب الطرد المركزي الأفقي.

على الرغم من أن آليات الإنتاج قد تكون مختلفة، فإن عملية الصب بالطرد المركزي متشابهة لكلا العمليتين.

قم بإلقاء نظرة على عملية الصب بالطرد المركزي.

أولا: تحضير القوالب

تتضمن هذه الخطوة سلسلة من التدابير المتخذة لجعل القوالب الأسطوانية جاهزة للاستخدام.

يمكنك غمس القالب في عجينة السيراميك لتغطية جدرانه ثم تجفيفه.

عندما تصبح جاهزة، قم بتثبيت القوالب في جهاز الطرد المركزي وقم بتشغيله.

دعها تدور حول محورها بسرعة عالية للغاية تبلغ حوالي 1100 دورة في الدقيقة.

II. الصب.

الآن قم بنقل الفولاذ المقاوم للصدأ المنصهر من الفرن وصبّه مباشرة في القوالب الدوارة.

قد يكون من الصعب تنفيذ هذه الخطوة يدويًا، لذا قد تحتاج إلى استخدام آلة تعبئة آلية.

وبمساعدة قوة الطرد المركزي، يتم توزيع المعدن المنصهر بالتساوي على طول جدران التجويف أثناء ملء القالب.

يتم سحب السائل الكثيف على الجدران بينما تظل السوائل الأقل كثافة، بما في ذلك الشوائب، معلقة أو تشغل الأسطح الداخلية.

ثالثا. التبريد

الآن بعد أن أصبحت القوالب ممتلئة بالكامل، تأكد من استمرار الدوران أثناء تبريد المعدن.

ستلاحظ أن المادة تبرد من الجدران الخارجية وفي النهاية من خلال الجدران الداخلية.

رابعا: إزالة القوالب.

بإمكانك الآن إيقاف الدوران.

ولكن قبل ذلك، عليك التأكد من أن المادة بردت وتجمدت بشكل كامل.

استخراج المسبوكات من القوالب.

يمكنك التخلص من تجويف القالب أو كسره لتحرير المسبوكات.

يجب أن يكون هذا سهلا.

5. التشطيب

فحص المسبوكات للتأكد من جودة المسبوكات.

ثم قم بإزالة أي مخالفات تكونت نتيجة الطحن أو النفخ الرملي.

يمكنك الآن استخدام المسبوكات في التطبيقات ذات الصلة.

مميزات الصب بالطرد المركزي

- يمكن استخدام هذه العملية لتشكيل أجزاء كبيرة جدًا.

- يمكنها إنتاج أجزاء ذات تشطيب سطحي ممتاز وأبعاد دقيقة للغاية.

- يستهلك تكاليف عمالة أقل

- ينتج القليل من النفايات والخردة.

إن الحد الرئيسي هو أن هذه العملية قابلة للتطبيق على إنتاج المسبوكات الأسطوانية.

الفولاذ المقاوم للصدأ طريقة الصب الرملي

على عكس الصب الاستثماري، تستخدم هذه الطريقة قوالب الرمل لإنتاج أجزاء معقدة وفريدة من نوعها.

قوالب الرمل مصنوعة من رمل السيليكا.

الرمل كمادة للقالب له العديد من الفوائد المرتبطة به.

إلق نظرة.

صب الرمل

فوائد استخدام الرمل كمادة للقالب:

- إنه رخيص ومتاح بسهولة

- الرمل قادر على تحمل درجات الحرارة العالية، وبالتالي فهو مناسب لصنع المعادن التي لها نقطة انصهار أعلى مقارنة به.

دعونا نلقي نظرة سريعة على المنهجية المستخدمة خلال هذه العملية.

أولا، عليك أن تقوم بتجهيز القوالب اللازمة لعملية الصب.

ابدأ هذه المرحلة بتصميم نمط محدد.

يمكنك أيضًا تحديد نوع النمط المناسب للاستخدام.

مرة أخرى، يجب أن يختلف اختيارك وفقًا لما يلي:

- مادة النمط.

- المخصصات التي سيتم البدء بها في النمط

- تكاليف النمط المراد استخدامه.

النمط هنا يتكون من نصفين متساويين أي:

النصف العلوي والسفلي.

بعد ذلك، قم بوضع القليل من الرمل في كل نصف القالب المحيط بالنمط.

تذكري خلط الرمل مع مادة رابطة لتثبيت شكل التجويف.

يمكن أن يتم التعبئة يدويًا أو باستخدام آلة آلية.

تأكد من التأكد من جودة ونوع رمل القالب حيث أن كل نوع من الرمل له تطبيقه المحدد.

يرتبط الرمل المصبوب بقوة ولا يفقد نفاذيته بسهولة.

كما أنها تتكون من خليط من رمل السيليكا والطين والرطوبة الكافية.

لذلك، من المفيد مقارنة كل منهما بنوع المواد التي تريد إنتاجها.

أكثر أنواع قوالب الرمل استخدامًا هي:

- الرمل الطبيعي والصناعي

- العفن الرملي الأخضر – وهو عبارة عن خليط من الرمل والماء

- قوالب الرمل الجاف – تتكون من الرمل مع مادة عضوية هذا النوع يتم تقويته بمعالجته بدرجة حرارة عالية بالإضافة إلى أنه ينتج مصبوبات دقيقة للغاية على الرغم من أنها باهظة الثمن.

مرة أخرى، خصائص الرمل المستخدم من شأنها أن تؤثر بشكل مباشر على جودة قوالب الرمل.

يجب أن يتمتع النوع الجيد من الرمل بالصفات التالية:

- القوة المثالية

- نفاذية أفضل

- موصلية حرارية ممتازة

- يجب أن تكون قابلة لإعادة الاستخدام

2. بمجرد تثبيت النموذج جيدًا في القالب، قم بإزالته بعناية. ما تبقى الآن هو تجويف القالب الذي سيكون ضروريًا في الخطوة التالية.

يمكن اتخاذ تدابير إضافية مثل تشحيم سطح التجويف.

ومن شأن هذا أن يعزز إزالة الصب في وقت لاحق.

ثالثًا: قم الآن بصنع نظام بوابة أو حوض صب مثبت على أحد طرفي تجويف القالب.

للبوابة أغراض رئيسية:

- لتوجيه المعدن المنصهر المحقون إلى تجويف القالب أثناء الصب.

- لتوفير مسار لتصريف مادة النمط عند ذوبانها بالتسخين.

- لربط الأنماط بالعداء

رابعًا، صب الفولاذ المقاوم للصدأ المنصهر في تجويف القالب. قبل هذه الخطوة، يجب عليك الاحتفاظ بالسبائك وصيانتها في الفرن.

تأكد من ملء قنوات وأقسام التجويف بالكامل.

يمكنك القيام بذلك إما يدويًا أو باستخدام آلة تعبئة أوتوماتيكية.

تأكد من ملء القوالب بسرعة خلال فترة زمنية قصيرة لتجنب التصلب المبكر للمعدن الموجود في التجويف.

v. ثم يأتي التبريد. بعد ملء القالب بشكل صحيح، تحلى بالصبر واترك القالب يبرد ويتصلب تمامًا.

يعتمد وقت التبريد إلى حد كبير على سمك الجدار المقصود للصب.

ستتطلب الجدران السميكة وقت تبريد أطول.

إن عدم توفير وقت تبريد كافٍ من شأنه أن يؤدي إلى:

- تشوه المسبوكات

- تكسير،

- أقسام مملوءة غير مكتملة

- تقلص

6. بمجرد انقضاء وقت التبريد المناسب، يمكنك الآن كسر القالب وسحب المسبوكات. لهذه العملية، تحتاج فقط إلى هز القالب.

ومع ذلك، يتم إجراء عملية الهز باستخدام جهاز اهتزازي.

تتميز هذه المعدات بالكفاءة في سحب الرمال من المنتجات النهائية.

على الرغم من استخدام الآلة، فقد لا تكون دقيقة بشكل واضح.

قد تظل بعض طبقات الرمل عالقة داخل المسبوكات.

ولهذا السبب أنصحك باستخدام آلة التفجير.

على عكس جهاز الاهتزاز، تقوم آلة التفجير بإزالة الرمال المحاصرة تمامًا وتنظف أي أسطح خشنة من المسبوكات.

7. بعد ذلك، يتم إجراء تقليم السطح والفحص. تحقق من عدم وجود أي مخالفات في الأجزاء. إذا وجدت، فأنت بحاجة إلى إجراء تقليم السطح.

إن الأسطح البارزة بشكل غير منتظم هي نتيجة لعدم الكفاءة في عملية التبريد.

ونتيجة لذلك، قد تحدث أيضًا مواد زائدة على أسطح الصب.

يمكنك استخدام بعض المعدات الميكانيكية مثل المطرقة أو المنشار أو مكبس التشذيب لقطع هذه الأجزاء الطويلة.

لا تحتاج عملية القطع إلى أن تستغرق وقتا طويلا.

على الرغم من أن ذلك يعتمد إلى حد كبير على حجم الصب.

من المؤكد أن الأشجار الأكبر حجمًا ستستغرق وقتًا طويلاً لتقليمها.

يمكنك أيضًا التخلص من هذه الأجزاء المطروقة أو إعادة استخدامها في عملية صب رملية أخرى.

إذا كنت تفضل المعالجة اللاحقة، فمن الضروري إعادة استخدامها فقط مع الأجزاء التي تحتوي على تركيبات كيميائية مماثلة.

إيجابيات الصب الرملي

- يمكن استخدامها في إنتاج أجزاء كبيرة جدًا.

- تشكيل التصاميم المعقدة.

- تعتبر المخلفات والنفايات المنتجة قابلة لإعادة التدوير.

العيوب هي:

- قوة المادة ضعيفة

- عمل مكثف

- إن المسبوكات المنتجة لديها فرص أعلى للحصول على مسامية جيدة.

الفولاذ المقاوم للصدأ الصب المستمر

وهي معروفة مثل صب الخيوط.

تُستخدم هذه التقنية عادةً في عمليات التصنيع الصناعية لصب الفولاذ المقاوم للصدأ بطول معين.

في هذه الحالة، يتم إدخال الفولاذ المنصهر إلى حوض يشبه الحوض حيث يتدفق بدوره عبر قالب رأسي.

ويتم تزويد القالب العمودي أيضًا بنظام تبريد.

وبعد ذلك يبرد الفولاذ المنصهر ويتصلب.

تنتج عملية الصب المستمر خيوطًا طويلة من قوالب الفولاذ المقاوم للصدأ.

على عكس آليات الصب الأخرى، فإنها تحتوي على خطوات متقطعة تحدث بشكل متزامن.

قد يكون لدى المسابك المختلفة تصميمات وتعديلات مختلفة لآلات الصب المستمر.

ومع ذلك، فإن الخبر السار هو أن جميع الخطوات والإجراءات متشابهة.

الصب المستمر

عملية التصنيع المستمر خطوة بخطوة

- صب المعدن المنصهر في الوعاء.

الوعاء المعدني هو حاوية تعمل كخزان مؤقت للمعدن المنصهر.

عادة، يتم وضعه فوق القالب مباشرة.

في الواقع، يتم تثبيته على ارتفاع حوالي ثمانين قدمًا فوق سطح الأرض.

أهمية التونديش هي:

- يعمل كخزان مؤقت لتغذية الفولاذ المقاوم للصدأ السائل في القالب. وبالتالي، فهو مصمم دائمًا بسعة كبيرة لاستيعاب كميات كبيرة من المعدن المنصهر.

- ويقوم بتزويد المعدن السائل إلى القالب بشكل مستمر ومتسق.

- وهي مسؤولة عن ملء القالب بدقة بالنسب الصحيحة. ولضمان ذلك، تم تجهيز الوعاء بنظام تحكم أوتوماتيكي لضمان إمداد السائل بشكل صحيح ومثالي.

يقوم نظام التحكم بشكل أساسي بتنظيم تدفق الفولاذ المنصهر.

ويتم ذلك عن طريق تحديد مستوى المعدن المنصهر المتوفر في الطبقة الصخرية.

بعد ذلك، يقوم نظام التحكم بتحديد المستوى المطلوب مسبقًا في القالب وبالتالي ينظم إخراج المعدن - السائل من الوعاء.

ومن ثم يتم ضمان انتقال سلس لعملية الصب.

الأهم من ذلك أن عملية الصب تبدأ في الحوض.

يجب عليك أيضًا التأكد من تزويد الوعاء باستمرار بالمعدن المنصهر لتجنب تصلب المعدن المنصهر في هذا الموقع.

- بعد الانتهاء من كل هذه الخطوات، تأتي مرحلة تنقية الفولاذ المقاوم للصدأ المنصهر. يتم في هذه المرحلة استخلاص كل الخبث والشوائب المتوفرة.

نظرًا لأن الفولاذ هو معدن شديد التفاعل مع معظم الظروف البيئية الخارجية، فيجب توخي الحذر عند استخدامه بدرجات حرارة أعلى.

وبالتالي، من الممكن تجهيز الجزء العلوي من القالب بفوهة غاز لرش الغازات الخاملة وخاصة غاز الأرجون.

لماذا الأرجون؟

هذا بسبب:

- يقوم الأرجون بطرد أي غاز مؤكسد مثل الأكسجين الذي قد يتفاعل مع المعدن.

- علاوة على ذلك، لا يؤثر الأرجون على جودة المعدن. تذكر أن الغازات الخاملة غير تفاعلية.

- الآن، يجب أن يتدفق المعدن المنصهر بسهولة إلى القالب. القوالب مصنوعة خصيصًا من النحاس. وهذا أمر حيوي لأن مادة النحاس تنقل الحرارة بسهولة إلى البيئة المحيطة.

علاوة على ذلك، يحتوي القالب على نظام زعانف تبريد المياه.

تساعد آلية التبريد على تصلب المسبوكات المعدنية.

بالإضافة إلى ذلك، يتم تصنيع القالب للتحرك في نمط حركة عادةً لأعلى ولأسفل.

هذه الحركة ضرورية لتجنب أي خطر من التصاق المعدن الصلب بجدران القالب.

كما ذكرنا سابقًا، يتصلب الصب المعدني من الجدران الخارجية ثم نحو الأقسام الداخلية.

ومن الجدير بالذكر أن الصب لا يتصلب بالكامل في تجويف القالب.

لذلك، لتقليل هذا الوقت يجب السماح بوقت تبريد كافٍ.

علاوة على ذلك، يمكنك تشحيم القالب باستخدام الزيت أو الخبث.

يعتبر التزييت ضروريًا لأنه:

- يقدم ما يستحق تشحيم إلى تجويف القالب.

- يطرد أي هواء محصور في التجويف.

- توفير حاجز حراري لتجويف القالب.

- يتم تنسيق تدفق الخيوط المعدنية في القالب ويتحرك بمعدل ثابت. والأهم من ذلك، يتم تنظيم التدفق بواسطة بكرات.

الأسطوانات المرفقة لتوجيه تدفق الخصلة وتوجيهها عبر المسار المطلوب.

يمكن اختياريًا تضمين مجموعتين مختلفتين من الأسطوانات لالتواء الخيوط المعدنية بشكل عمودي.

وتأتي أيضًا مجموعة أخرى لتقويمه.

وبالتالي، تعمل مجموعات الأسطوانات المنسقة داخليًا على تغيير اتجاه حركة تدفق الخيوط من الميل الرأسي إلى الميل الأفقي.

وبعد ذلك، ينتقل الصب الآن إلى التدفق بطريقة أفقية.

- بعد أن يكمل الخيط بأكمله المرور عبر البكرات، ينتقل إلى طاولة القطع.

عادةً، في الصناعات التحويلية، تكون الحافة القاطعة عبارة عن المنشار.

في حين أن صب المعدن يجب أن يظل في الحركة، في هذه الأثناء، تبدأ الحافة القاطعة في قطع القوالب المستمرة.

ها أنت ذا.

مزايا هذه العملية

- هدر المواد قليل

- يتم تقليل التكاليف التشغيلية في هذه العملية بشكل كبير.

- تنتج مصبوبات عالية الجودة

- إنتاج كبير

الفولاذ المقاوم للصدأ صب الزاوية

في هذه الحالة، تؤدي عملية الصب الناتجة إلى إنتاج صب الزوايا.

تم تصميم هذه المنتجات لتعزيز حاويات الشحن.

صب الزاوية

يتم تصميمها وبيعها عادة في 8 مجموعات.

يتم تثبيت كل مجموعة على الزوايا العلوية للحاوية أي:

الزوايا العلوية اليسرى واليمنى، الزوايا السفلية اليسرى واليمنى.

بالإضافة إلى ذلك، يجب أن تكون أبعاد هذه المنتجات متوافقة مع متطلبات المنظمة الدولية للمعايير (ISO) 1161.

ونظراً للأدوار الفنية التي تلعبها صبات الزوايا، فإنه يتعين تقديم الرسومات التصميمية والمواصفات ذات الصلة للموافقة عليها والتحقق منها من قبل منظمة ISO.

ويجب على الشركة المصنعة أيضًا تقديم أي إجراءات متكاملة أخرى قد تكون ضرورية في عملية الصب.

قد تتضمن هذه الإجراءات التحليل الكيميائي لسبائك المعدن المستخدمة، قابلية اللحام والمعالجة الحرارية.

بمجرد اكتمال عملية التحقق، يمكن تصنيع تجهيزات الزاوية هذه باستخدام أي صب الفولاذ المقاوم للصدأ طُرق.

في هذه العملية، يتم تعزيزها بشكل كبير للحصول على قوة جيدة.

لاحظ أنه يجب معالجة جميع المسبوكات بما في ذلك المسبوكات الزاوية بالحرارة بشكل مناسب.

بالإضافة إلى ذلك، يجب تصميم صب الزوايا لتحقيق خصائص ميكانيكية مناسبة مثل:

- قوة الخضوع المثلى

- قوة شد جيدة

- استطالة أفضل

- طاقة ذات تأثير عالي

الفولاذ المقاوم للصدأ صب تحت الضغط

هذه عملية تصنيع مناسبة وفعالة من حيث التكلفة لإنتاج مصبوبات معدنية عالية الجودة ذات تصميمات ذات شكل شبكي قريب من الشكل الصافي.

ومن المثير للاهتمام أن هذه الإنتاجات تتمتع بتحملات جيدة.

في نهاية المطاف، تتضمن عملية الصب تحت الضغط إدخال الفولاذ المقاوم للصدأ المنصهر تحت ضغط عالي في تجويف القالب.

هنا يتم إنشاء تجويف القالب باستخدام زوج من قوالب مقعد الأداة التي حصلت على الأشكال المرغوبة المناسبة.

بمجرد ملء المعدن المنصهر في القوالب، فإنه يبرد ثم يتصلب بسرعة لتشكيل الصب على شكل الشبكة المطلوبة.

بعد ذلك، يتم استرجاع المسبوكات.

كتلة المحرك

لاحظ أنه بالنسبة لهذه العملية، يتم استخدام ضغط مرتفع في حقن المعدن المنصهر ومن هنا جاء اسم صب القالب تحت الضغط.

دعونا نواصل.

أنواع عمليات صب القوالب تحت الضغط

يمكن تصنيف عملية الصب هذه إلى فئتين اعتمادًا على حجم ضغط الفولاذ المقاوم للصدأ المنصهر المصبوب.

ومن ثم لدينا:

- صب تحت ضغط عالي

- صب القوالب تحت ضغط منخفض

سننظر في الفئات المحددة لاحقًا ولكن قبل ذلك دعونا نتعامل مع الأساسيات.

يتم استخدام كلتا العمليتين في ظروف مختلفة.

وتشمل العوامل التي تؤدي بدورها إلى هذه الظروف ما يلي على سبيل المثال لا الحصر:

- تعقيد المكونات

- جودة المسبوكات المراد إنتاجها

- الميزانية المالية للتصنيع.

نظام الصب بالقالب

صب القوالب تحت الضغط العالي

سننظر أولاً في القوالب المشاركة في هذه العملية.

يتم تقسيم القوالب هنا إلى قسمين وهما نصفين متساويين.

يتم تثبيت كل نصف القالب على لوحات الآلة.

الفرق الوحيد بينهما هو أن نصفهما متصل بلوحة ثابتة بينما النصف الآخر مثبت على لوحة متحركة.

في العادة، ينبغي صيانة الماكينة ومحاذاتها بطريقة أفقية.

تتيح هذه التقنية لتثبيت القوالب إمكانية فتح وإغلاق آلة الصب بسهولة.

هناك فئتان متميزتان من آلات الصب بالقالب هما:

- آلة صب القوالب ذات الغرفة الباردة

- آلة صب القوالب ذات الغرفة الساخنة

يتم سكب المعدن المنصهر في قوالب معدنية تحت ضغط مرتفع للغاية وبسرعة تصل إلى 1100 بار.

يتم حقن المعدن المنصهر في حجرة اللقطة.

بعد ذلك، يقوم المكبس بتحريك السائل وإدخاله إلى تجويف القالب.

بعد التصلب الكامل، يتم فتح النصفين المتساويين للقالب ويتم إخراج المسبوكات الناتجة تلقائيًا.

صب القوالب تحت ضغط منخفض

تنتج هذه العملية صبًا عالي الجودة.

ومع ذلك، يتم استخدامه فقط لإنتاج المعادن ذات نقاط الانصهار المنخفضة.

وبالتالي، لا يمكن استخدامه لإنتاج الفولاذ المقاوم للصدأ.

ولهذا السبب، لن نناقش الكثير من هذا الأمر.

مزايا الصب تحت الضغط

- إنها أرخص مقارنة بالعمليات الأخرى.

- كما أنها تنتج مصبوبات ذات أبعاد دقيقة وتشطيب سطحي أدق.

- مناسب لإنتاج مصبوبات ذات جدران رقيقة مقارنة بالعمليات الأخرى. يمكن إنتاج جدران بسمك 0.75 مم أو 0.03 بوصة فقط.

- يمكن استخدامه إذا كان هناك العديد من الإنتاجات التي تتضمن ما يصل إلى مليون جزء.

الفولاذ المقاوم للصدأ صب الشمع المفقود

تتضمن هذه الطريقة حقن الفولاذ المقاوم للصدأ المنصهر في نماذج مصنوعة من الشمع.

وتوجد هذه النماذج الشمعية بدورها داخل القوالب.

وفي وقت لاحق، يتم تسخين نموذج الشمع لإذابة الشمع الذي يتم تصريفه بعد أن يصبح القالب جاهزًا.

نظرًا لأنه يتم إزالة الشمع، فإن هذه العملية تُعرف باسم "صب الشمع المفقود".

في الأساس، يمكن تحضير قوالب الشمع المفقودة بطريقتين: الطريقة المباشرة والطريقة غير المباشرة.

بالنسبة للطريقة المباشرة، يتم عمل القوالب من نماذج شمعية بينما في الطريقة غير المباشرة يتم عمل القوالب من نسخة من نموذج الشمع.

ومع ذلك، ليس من الضروري أن تكون النسخة مصنوعة من الشمع.

صب الشمع المفقود

سريعًا، دعونا نلقي نظرة على عملية إزالة الشمع المفقود

- إنشاء النموذج - أولاً، عليك إنشاء نموذج أولي مصنوع من الشمع.

- صياغة القالب – باستخدام النموذج الأصلي، قم بصنع قالب.

- التشميع – بعد تحضير القالب، صب الشمع المنصهر في القالب حتى يغطي طلاء موحد الأجزاء الداخلية للقالب.

تأكد من تكرار هذه الخطوة حتى الوصول إلى السمك المطلوب.

- إزالة الشمع – الآن قم باستخراج نسخة الشمع المجوفة من النموذج الأصلي بعناية من القالب. من الواضح أنه لا داعي لإهدار أي مادة هنا. بل من الأفضل إعادة استخدام القالب لصنع نسخ أخرى مكررة. لكن إعادة الاستخدام تقتصر على عمر القالب.

- الصب – قبل الشروع في صب المعدن المصهور المصنوع من الفولاذ المقاوم للصدأ، تأكد من وجود فتحة حيث يجب إجراء عملية الصب. للقيام بذلك، قم بتركيب "كوب" كبير الحجم ليكون بمثابة مدخل الصب.

الأمر الحاسم هنا هو أننا نتعامل مع قذيفة مجوفة، وبالتالي، وعلى الرغم من أنها قد تبدو فارغة، إلا أنها في الواقع مليئة بالهواء بالكامل.

وبالمناسبة، فإن الهواء المتوفر داخل الغلاف من شأنه أن يقوض جودة المسبوكات.

ونتيجة لذلك، يجب إخراج الهواء.

لإجراء عملية طرد الهواء، سيتم تشكيل بعض الأنابيب المصنوعة من الشمع في جميع أنحاء النسخة والتي يتم طرد الهواء منها من خلال فتحات الأنابيب.

سوف يتدفق الفولاذ المنصهر على التوالي من خلال القشرة المجوفة من الكأس.

تُسمى هذه الأنابيب بالراتينجية أو العدائين.

- الغمس في الملاط للتقشير - يتم بعد ذلك غمس النسخة المنتشرة المرفقة في ملاط السيليكا، يليه التبريد باستخدام رمل السيليكا بأحجام وملمس مختلفين.

يتم تكرار هذه العملية عدة مرات حتى يتم بناء قشرة سيراميكية.

تتكون القشرة من الطين ورمل السيليكا. من المهم ترك القشرة لتجف تمامًا.

بعد ذلك، يتم تكرار الخطوة حتى يتم الوصول إلى سمك لا يقل عن نصف بوصة، ويغطي جدران القشرة بالكامل.

لم يبق إلا سطح الكأس.

إذا كنت تتعامل مع قطعة أكبر، فسوف تكون هناك حاجة إلى غلاف أكثر سمكًا.

- الحرق – هذه هي خطوة "الشمع المفقود". ضع الأصداف المجففة المطلية بطريقة معكوسة في الفرن حيث يتم تسخينها على درجة حرارة عالية لفترة طويلة من الزمن.

ما هو الغرض من الإرهاق؟

- إذابة الشمع لجعله يتدفق عبر الكأس وبالتالي ضمان فقدان الشمع بالكامل.

- تعتبر درجات الحرارة المرتفعة المعاكسة مهمة لخبز وتجفيف وتصلب القشور.

وأخيرًا، يترك الاحتراق غلافًا تجويفيًا قويًا مجوفًا جاهزًا للصب، والقنوات، والكأس.

- صب الفولاذ المقاوم للصدأ المنصهر.

ضعي القشرة في حوض من الرمل مع توجيه الكوب لأعلى بينما لا يزال ساخنًا.

تأكد من وضع المعدن المقاوم للصدأ في بوتقة وإذابته في الفرن على درجات حرارة عالية للغاية.

الآن يجب عليك صب المعدن المنصهر بقوة داخل القشرة.

لاحظ أنه يجب الحفاظ على القشرة ساخنة قبل صب المعدن المنصهر.

من المستحسن أن يتم صب القشرة ساخنة لتقليل فرص تحطم القشرة.

قد تتكسر القشرة في الحالات التي يكون فيها فرق في درجة الحرارة بين العاملين.

بعد الصب، اترك القواقع المملوءة بدقة حتى تبرد.

- التحرير – بمجرد أن تبرد القواقع المملوءة تمامًا، حان الوقت لإزالة القوقعة الخارجية بالمطرقة أو النفخ بالرمل. ما تبقى الآن هو إزالة القوالب الخشنة.

تذكر أن تقطع أشجار التنوب الأصلية التي تم إعادة إنشائها الآن.

يجب إعادة استخدام النفايات الناتجة عن عملية القطع في عملية صب أخرى.

- مطاردة المعدن – تتضمن هذه العملية العمل على تنظيف المسبوكات للتخلص من النتوءات السطحية غير المرغوب فيها بسبب الصب والعلامات غير الضرورية. يمكن استخدام مجموعة متنوعة من الأدوات مثل مطاحن القوالب اعتمادًا على الأداة المفضلة لديك.

إن مطاردة المعادن من شأنها أن تجعلها تبدو تمامًا مثل النماذج التي تم بناؤها في الأصل.

صب الفولاذ المقاوم للصدأ

في الواقع، هذه عملية تصنيع معقدة ودقيقة تنتج أجزاء دقيقة الأبعاد من الفولاذ المقاوم للصدأ.

بالنسبة لهذا الصب، يتم استخدام قوالب قابلة لإعادة الاستخدام تسمى القوالب، ومن هنا جاء اسم الصب بالقالب.

علاوة على ذلك، فإن هذه العملية تستخدم مجموعة من المعدات مثل الفرن والقوالب وآلات الصب بالقالب.

في الأساس، تتضمن عملية الصب هنا صهر الفولاذ المقاوم للصدأ في فرن عند درجة حرارة عالية.

وهذا صحيح لأن الفولاذ أيضًا يتمتع بنقطة انصهار أعلى.

ثم تأتي بعد ذلك عملية صب الفولاذ المنصهر في القوالب تلقائيًا.

بعد الصب، يبرد المعدن المنصهر ويتصلب ليشكل المسبوكات النهائية.

كما هو الحال مع معظم عمليات الصب، فإن الأجزاء المنتجة هنا تأتي بأحجام وأوزان مختلفة من أرطال هامشية إلى 100 رطل.

صب القوالب

من الجدير بالذكر أن آلات الصب بالقالب متوفرة بنوعين مختلفين، وهما:

- آلات الغرفة الساخنة - تستخدم لإنتاج السبائك ذات نقاط الانصهار المنخفضة.

- آلات الغرفة الباردة - تستخدم لإنتاج السبائك ذات نقاط الانصهار العالية.

من أجل مناقشتنا، سوف نلتزم بآلة الغرفة الباردة لأننا نتعامل مع الفولاذ هنا.

سأقوم على الفور بإرشادك خلال عملية الصب.

1) تثبيت نصفي القالب.

للبدء، قم بإعداد نصفي القالب المتساويين وربطهما بشكل آمن.

يمكنك القيام ببعض الممارسات المساعدة مثل:

- تنظيف النصفين لإزالة المواد العالقة من النصف السابق

- تشحيم القوالب – لتسهيل إزالة المسبوكات في وقت لاحق.

بعد الانتهاء من كل هذه الخطوات، قم بإغلاق نصفي القالب وربطهما معًا بشكل آمن.

لا تنس أنه يجب تثبيتها وصيانتها داخل آلة الصب بالقالب.

2) حقن الفولاذ المقاوم للصدأ المنصهر

الآن قم بنقل الفولاذ المنصهر إلى غرفة مناسبة حيث يمكن حقن المعدن السائل في آلة الصب بالقالب.

يتم بعد ذلك إدخال المعدن المنصهر تحت ضغوط عالية للغاية تتراوح من 1000 إلى 2000 باسكال.

يؤدي الضغط العالي إلى تثبيت المعدن بقوة على القوالب أثناء التصلب.

يجب ملء القوالب بالمعادن المنصهرة خلال فترة قصيرة من الزمن.

إذا تم سحب الحشوة واستهلكت الكثير من الوقت، فمن المؤكد أن تصلبًا مبكرًا غير موحد سيحدث.

3) التبريد والتصلب

يجب أن يبدأ المعدن المنصهر المحقون في تجويف القالب الآن في التبريد والتصلب.

تأكد من أن القوالب مغلقة تمامًا طوال فترة التبريد.

4) إخراج المسبوكات.

بعد انقضاء وقت التبريد، يمكنك فتح كلا نصفي القالب وسحب المسبوكات من تجويف القالب.

سوف تحتاج إلى استخدام قدر كبير من القوة في هذه المرحلة.

يرجع ذلك إلى أن معظم الأجزاء أثناء التبريد من المرجح أن تتقلص أو تلتصق بالقوالب، وبالتالي تتطلب قدرًا كبيرًا من الضغط لكسرها.

5) التشذيب - قم الآن بفحص الصب للتحقق من وجود أي مواد زائدة أو ومضات.

ومن الممكن بعد ذلك قطع هذه المواد غير المرغوب فيها يدويًا باستخدام المنشار أو مكبس التشذيب.

يمكن التخلص من المواد الخردة الناتجة أو

هذا كل شيء.

https://youtu.be/Pj_mjjUQad8

فيما يلي الفوائد التي تأتي نتيجة لاستخدام عملية الصب بالقالب:

- تنتج هذه العملية مصبوبات ذات أبعاد مقبولة جيدًا.

- وتظهر المسبوكات أيضًا تجانسًا في الأبعاد.

- الأجزاء المنتجة تحتاج فقط إلى بعض عمليات التشطيب الطفيفة.

الفولاذ المقاوم للصدأ صب الفراغ

ومن المعروف أيضًا باسم عملية V.

تتضمن العملية استخدام قوالب رملية جافة بالكامل.

ومع ذلك، تم تصميم التجويف الداخلي للقالب لإظهار شكل المسبوكات.

أتساءل كيف يحدث هذا؟

حسنًا، الضغط الناتج عن الفراغ يُنتج بعض القوة التي تجعل تجويف القالب يتحمل التشكيل المطلوب.

صب الفراغ

آلية الصب الفراغي

بالنسبة لهذه الآلية، يتم استخدام نمط مميز.

تذكر أن هناك أنواعًا مختلفة من الأنماط المتوفرة محليًا مثل نمط السحب أو لوحة المطابقة.

يحتوي الأخير على فتحات صغيرة تعمل على تعزيز شفط الهواء من أجل إنشاء فراغ جزئي داخل الأنماط.

- ضع قطعة بلاستيكية مغلفة فوق نمط الصب وقم بتشغيل مضخة الضغط الفراغي. يعمل الضغط المبذول على التصاق القطعة بقوة بسطح الأنماط.

- احصل على قارورة مصممة خصيصًا ومثقوبة بالثقوب، ثم ضع القارورة فوق نمط الصب واملأها بالكامل بالرمل. توفر الثقوب الموجودة في القارورة قناة يتم من خلالها ممارسة الضغط المتراكم من المضخة.

- قم بقطع مساحة دقيقة في أحد طرفي النموذج لتثبيت كوب الصب والقنوات أيضًا.

يوفر الكأس والممرات مسارًا لتدفق الفولاذ المقاوم للصدأ المنصهر.

- بعد ذلك، ضع قطعة بلاستيكية رقيقة أخرى في الجزء العلوي من القالب.

قم بتشغيل مضخة الضغط الفراغي مرة أخرى لجعل البلاستيك يلتصق بسطح القالب.

- بعد ذلك قم بإيقاف تشغيل توصيلة المضخة المؤدية إلى نمط الصب الخاص واستخراج النمط.

وعلى العكس من ذلك، لا تفصل اتصال المضخة المؤدية إلى القارورة، بل اتركها قيد التشغيل.

يساعد الجمع بين هذه الإعدادات على الحفاظ على التصاق الورقة البلاستيكية في الجزء العلوي من القالب.

في حين أن الورقة الأخرى الموجودة في البداية على النموذج تلتصق الآن بالجزء السفلي.

تأكد من أن طبقة الفيلم السفلية تعرض الآن مظهر الصب في الرمال.

- وبالمثل، قم بتصنيع جزء السحب من القالب.

- بعد الانتهاء من ذلك، قم بتجميع كلا النصفين من أجل صب القوالب. تأكد من ملاءمتهما بشكل صحيح بحيث يتركان تجويفًا مجوفًا بينهما يأخذ شكل الأنماط المصممة في البداية.

- الآن قم بصب المعدن المنصهر في كوب الصب حتى يمتلئ التجويف بشكل كافٍ. وبالتالي، فإن المعدن السائل سوف يحرق بسهولة الطلاءات البلاستيكية التي قد لا تزال عالقة.

- وأخيرًا، يجب أن تكون منتجاتك جاهزة للاستخراج.

وبهذا، يجب أن تكون مستعدًا لأداء أي من طرق الصب المذكورة أعلاه.

إن صب المعادن في حد ذاته فن وأنا متأكد من أنك سوف تستمتع به حقًا.

وبالإضافة إلى ذلك، يجب عليك ممارستها باستمرار لتحقيق الكمال المطلوب.

الآن يجب عليك أن تفهم بشكل كامل الآليات المختلفة لعملية الصب.

في الجزء التالي، سأطلعكم أخيرًا على آلية شاملة مصممة خصيصًا لصب الفولاذ المقاوم للصدأ.

سنناقش بالتفصيل كل خطوة من الخطوات المعنية.

دعونا نفعل هذا.

عملية صب الفولاذ المقاوم للصدأ – عملية خطوة بخطوة

يرجى دراسة مخطط التدفق البسيط أدناه.

يعرض الرسم البياني ملخصًا موجزًا للخطوات والإجراءات التي تم اتخاذها أثناء عملية الصب.

مخطط التدفق

سنقوم بتجميع العمليات بأكملها المعروضة في الرسم البياني في أربع خطوات مميزة والتي سنناقشها بشكل شامل.

لنبدأ.

الخطوة 1: صنع النموذج

مجرد تذكير، النمط هو نسخة طبق الأصل من الجزء المطلوب صبه.

بالإضافة إلى ذلك، فإن النمط ضروري لأنه يحتوي على تجويف لحمل الفولاذ المقاوم للصدأ المنصهر بشكل مناسب والذي سوف يبرد لاحقًا ويتصلب لتشكيل الصب.

كما ذكرنا سابقًا، هذه واحدة من أهم مراحل عملية الصب.

إن نوع النمط المستخدم من شأنه أن يؤثر بشكل مباشر على جودة الصب الفولاذي المنتج.

تذكري أن تقومي بتصميم النمط الخاص بك بطريقة تأخذ بعين الاعتبار التفاصيل الدقيقة مثل الأبعاد وبعض الارتجالات.

صناعة الأنماط

من المهم اختيار النمط الذي من شأنه أن ينتج أفضل جودة تريد تكرارها في الصب النهائي.

لمساعدتك في اختيار أفضل الأنماط، إليك قائمة بالتفاصيل التي يجب البحث عنها في النمط.

- زوايا مناسبة للمشاريع

- تشطيب جيد للسطح يتضمن طبقات ثابتة وناعمة، ولا ينبغي أن تحتوي الأسطح على تقويضات

- يجب أن يكون من الممكن إغلاقه لأن الأنماط غير المغلقة قد تمتص الرطوبة.

لاحظ أن النمط ذو الأسطح المعيبة والتشطيب الرديء من شأنه أن ينتج صبًا غير جيد.

السؤال هو ما هي أنواع الأنماط المتاحة؟

تختلف أنواع الأنماط إلى حد كبير اعتمادًا على المواد المستخدمة في بنائها.

لذلك، تشمل أنواع الأنماط ما يلي:

- أنماط معدنية

- أنماط الشمع

- نمط بلاستيكي

- أنماط الرغوة

- أنماط الخشب وما إلى ذلك.

وبعد أن عرفت ذلك، تذكر أنه قبل أن تختار نمطًا معينًا، عليك أن تأخذ العوامل التالية في الاعتبار.

لقد قمنا بتنسيقها في شكل أسئلة.

- ما هي كمية الأجزاء التي تريد إنتاجها؟

- ما هو حجم الصب الذي تحتاجه؟

- ما هي طريقة التشكيل المفضلة لديك؟

- هل تحتاج إلى تحملات الصب العالية؟

- ما مدى مرونة ميزانيتك؟

اسأل نفسك هذه الأسئلة لمساعدتك على اختيار النمط الأفضل.

نمط القالب

كن صادقا وحدد أهدافك بوضوح لمساعدتك على تحديد الأفضل.

سنناقش الآن أنواع الأنماط.

أنماط معدنية

هذه الأنواع من الأنماط مصنوعة من الألومنيوم والحديد والنحاس والصلب وما إلى ذلك وهي تحظى بشعبية في الممارسات الصناعية.

لماذا؟

نظرًا لأنه يمكن استخدامها في الإنتاجات الكبيرة والضخمة ذات القدرات الكبيرة.

بالنسبة للإنتاجات ذات الحجم الأمثل، فإن الألومنيوم المصبوب هو الأكثر استخدامًا.

نمط معدني

دعونا نلقي نظرة على مزايا هذه الأنماط:

- إنها تدوم طويلا

- لا تتأثر بالرطوبة بسهولة

- لقد حصلت على أسطح ناعمة

- تتمتع بقوة عالية ويمكنها تحمل الضغوط الميكانيكية

ومن بين العيوب:

- الأنماط المعدنية ليست سهلة الإصلاح.

- الأنماط الحديدية معرضة للتآكل.

- هذه الأنماط ضخمة وثقيلة.

أنماط الخشب

تعتبر هذه الأنماط أرخص نسبيًا مقارنة بالأنماط الأخرى.

يتم استخدام عدة أنواع من الأخشاب لبناء هذه الأنماط، ولكن الأنواع الأكثر شيوعًا هي الخشب الرقائقي وألواح الصنوبر.

قالب الخشب

عادة ما يتم دمج عدة ألواح من خشب الصنوبر لإنتاج سمك جيد للنمط.

الخشب الرقائقي مناسب أيضًا لأنه يمكن استخدامه في إنتاج العديد من الأنماط ذات الأقطار الأوسع.

ومع ذلك، يتطلب الخشب الرقائقي بعض التعديلات الطفيفة مثل ملء الفراغات بمعجون الخشب قبل الاستخدام.

يمكن أيضًا طلاء الأنماط لحمايتها من الحرارة الزائدة والرطوبة أثناء التخزين.

من إيجابيات أنماط الخشب:

- خفيف الوزن

- غير مكلفة نسبيا

- يمكن إصلاحه بسهولة

- سهلة اللصق والربط معًا

القيود المرتبطة هي:

- التعرض للرطوبة مما يؤدي إلى تدهور نوعيتها.

- إنها تتآكل بعد عدة استخدامات، ونتيجة لذلك، يكون لها عمر افتراضي محدود.

أنماط الشمع

يتم استخدام هذه المعدات في الغالب في صب الاستثمار أو الشمع المفقود.

وفي وقت لاحق، يتم فقدان الشمع بسبب التسخين.

تتم صناعة أنماط الشمع عن طريق إدخال الشمع في القوالب.

الأمر المهم هو أن هذه القوالب يجب أن تشبه الأجزاء التي سيتم صبها.

الميزة البارزة هي أنها قابلة لإعادة الاستخدام.

من ناحية أخرى، تكون أنماط الشمع عرضة لدرجات الحرارة المرتفعة.

أنماط الرغوة

الرغوة هي البديل الأفضل للشمع.

وذلك لأن الرغوة لها نقطة غليان منخفضة.

ومن ثم، يتم استخدامها في تعديل الصب الاستثماري عندما لا تكون هناك حاجة إلى إذابة الشمع من القالب.

نمط الرغوة

أنماط الرغوة مصنوعة من رغوة البوليسترين.

في الأساس، من السهل التعامل مع الرغوة والعناية بها ولصقها.

علاوة على ذلك، فإن أنماط الرغوة مرنة وبالتالي يمكن توحيدها.

وعلى الرغم من ذلك، فإن هذه الأنماط تتعرض للتشويه بسهولة لأنها ذات قوة ضعيفة.

أنماط بلاستيكية

وهي مصنوعة من مواد بلاستيكية.

ومن مميزات هذه الأنماط أنها:

- أكثر اقتصادية بسبب تكلفتها المنخفضة.

- مقاومة عالية للتآكل.

- خفيف الوزن وأقوى.

- غير قابل للتأثر بالرطوبة.

- سلس

وبهذا ننتقل إلى الخطوة التالية.

الخطوة 2: عملية الصب

في هذا القسم سنتحدث عن الآتي:

- صب الرمل

- صب القالب الصدفي

- الصب الاستثماري

- صب قوالب السيراميك

استمر بالقراءة.

أ) الصب الرملي

أبسط الخطوات الأساسية في صنع قوالب الرمل هي كما يلي:

- صناعة الأنماط،

- بناء النوى،

- صب،

- الذوبان والسكب،

- التفتيش والتنظيف

تقنية الصب الرملي

صناعة الأنماط

في هذه العملية، يكون النموذج المصنوع من الخشب أو المعدن مناسبًا. تذكر أن النموذج هو الهيكل المستخدم لصنع تجويف القالب.

القالب، في هذه الحالة، سيتم صنعه عن طريق تعبئة رمل القالب لتغطية النموذج بالكامل.

يؤدي سحب النموذج لاحقًا إلى ترك نسخته الفعلية التي تشكل الآن تجويف القالب.

إنه التجويف الذي يحمل الفولاذ المقاوم للصدأ المنصهر والذي يصبح بدوره الصب.

بناء النوى

في الحالات التي ترغب فيها في الحصول على صب مجوف، يتم استخدام النوى لتشكيل تجاويف القالب بشكل إضافي.

لذلك فمن الجيد وضع النوى داخل تجويف القالب.

ثم يقومون بتشكيل السطح الداخلي للصب.

وسوف يحمل الفراغ الناتج المعدن المنصهر.

صب

هذا نشاط بسيط ويتكون من:

- استخدام قالب الرمل المحدد لتغطية النموذج.

- إخراج النموذج لترك تجويف القالب والأنوية خلفه إذا لزم الأمر.

تجويف القالب هو النسخة السلبية للمنتج النهائي.

يمكنك تثبيت القنوات والمسارات داخل تجويف القالب.

الذوبان والصب

هنا كل ما عليك فعله هو تحضير المعدن المنصهر ونقله إلى قسم الصب لملء القوالب بشكل متناسب

التفتيش والتنظيف

الآن هو الوقت المناسب ل:

- قم بإزالة الرمال المحروقة العالقة لتحسين المظهر الجمالي للأجزاء.

- ويتم أيضًا إزالة المعادن النفايات من الصب.

وأخيرا، قم بفحص الأجزاء بحثا عن أي تشوه وللتأكد من تحقيق الجودة المطلوبة.

تتيح لك عملية الصب الرملي المزايا التالية.

- رخيصة جدًا عند التعامل مع الإنتاجات الصغيرة.

- يمكن استخدام هذه العملية لصب المعادن الحديدية وغير الحديدية.

- يمكن استخدامه في صب الأجزاء ذات الحجم الكبير جدًا.

- لا يتطلب سوى أدوات بسيطة

ب) صب القالب الصدفي

تتضمن هذه الطريقة التقنية والدقيقة إنشاء قالب فائق النحافة والدقة، يبلغ سمك غلافه عادة حوالي 8-9 مم

يتم تصنيع قالب الصدفة من الرمل المخلوط مع مادة رابطة الراتنج.

يمكن إجراء هذه العملية باستخدام مجموعة من المعدات بما في ذلك الفرن.

ينبغي أن تكون العملية بسيطة كما هو موضح أدناه:

أ. تسخين نموذج معدني في الفرن.

ب. ضع النموذج المعدني فوق صندوق تفريغ يحتوي على رمل مخلوط بشكل صحيح مع راتنج

ج. الآن، اقلب الصندوق بحيث يلتصق خليط الرمل بسطح النموذج المعدني الساخن. ستلاحظ أن طبقة صغيرة من خليط الرمل تتصلب جزئيًا وتتحول إلى هلام على سطح النموذج، وبالتالي تتشكل قشرة صلبة.

د. بعد القيام بذلك، اقلب الصندوق مرة أخرى حتى يعود إلى وضعه الطبيعي. لاحظ أن جزيئات خليط الرمل السائب غير المتجمدة تتساقط.

هـ. الآن قم بإزالة خليط الرمل المتجمد والنمط المعدني الذي سيتم استخدامه لصنع قالب الصدفة.

و. قم بتسخين النموذج المعدني المتجمد الآن في فرن أو فرن لضمان تجمد الرمال بشكل كامل.

ز. بعد انقضاء وقت التسخين، افصل قالب الصدفة الذي تم تشكيله حديثًا عن النموذج.

ح. قم بتجميع نصفين متساويين من قوالب الصدف الطازجة. قم بدعمهما باستخدام الرمل في صندوق.

i. لزيادة ثباتها، قم بربط طرفي قوالب الصدفة المغموسة في الصندوق.

ج. خذ الفولاذ المقاوم للصدأ المنصهر واسكبه في قوالب الصدف. خصص له وقتًا كافيًا للتبريد حتى يتجمد.

وهذا كل شيء بالنسبة لعملية تشكيل القشرة.

إيجابيات صب القالب الصدفي

- إن سطح القالب الصدفي ناعم وناعم مما يعزز تدفق المعدن المنصهر بسهولة. وبالتالي، يتم إنتاج أجزاء ذات تشطيب سطحي جيد.

- تنتج مصبوبات ذات تحملات جيدة

إن الحد الرئيسي لهذه العملية هو أنها تتطلب أنماط معدنية باهظة الثمن.

ج) صب القالب الخزفي

هنا، يتم تصنيع القالب المستخدم في عملية الصب من مواد سيراميكية مقاومة للحرارة، أي سيليكات الإيثيل المحللة، ومحفز مناسب.

يتم سكب مزيج من هذه المواد الكيميائية على النمط.

يتم استخراج القشرة الخزفية المتكونة ووضعها في صندوق، ويتم تسخينها بنفس الطريقة في عملية تشكيل القشرة.

وفي وقت لاحق، يتم تجميع الفولاذ المقاوم للصدأ المنصهر وسكبه.

صب قوالب السيراميك

مميزات صب القوالب الخزفية

- ينتج أسطحًا ذات تشطيب ومظهر ممتازين.

- تم الحصول على أبعاد دقيقة للمسبوكات.

- مناسب لصب السبائك ذات نقاط الغليان العالية مثل الفولاذ

تمت مناقشة عملية الصب الاستثماري والقولبة الفراغية في الجزء السابق.

الخطوة 3: الذوبان والصب

يعني الذوبان ببساطة جميع العمليات والأنشطة المشاركة في تحضير الفولاذ المقاوم للصدأ المنصهر للصب.

تبدأ العملية أولاً بصهر معدن الفولاذ المقاوم للصدأ إلى حالة سائلة.

يتم ذلك في فرن عند درجة حرارة عالية للغاية لأن الفولاذ يتمتع بنقطة انصهار عالية.

بالإضافة إلى ذلك، تتم عملية الصهر في مكان مختلف ومحدد في المسبك.

إجمالي الطاقة الحرارية اللازمة للذوبان هي المجموع الكلي لما يلي:

- الكمية المطلوبة للوصول إلى نقطة انصهار الفولاذ

- حرارة الانصهار المستخدمة لتحويل المعدن من الحالة الصلبة إلى الحالة المنصهرة.

- الحرارة اللازمة لرفع درجة حرارة المعدن المنصهر إلى درجة الحرارة المناسبة للصب.

بالنسبة لصب الفولاذ، يمكن استخدام أنواع مختلفة من أفران الصهر.

إنهم هم أفران القوس الكهربائي (EAF) وأفران الحث الكهربائية.

وسوف نناقشها بالتفصيل.

i. أفران القوس الكهربائي

هذا هو النوع الشائع الاستخدام من الفرن.

في الواقع، يتم استخدامه في إنتاج أكثر من ثلاثة أرباع المسبوكات الفولاذية.

علاوة على ذلك، يعد فرن القوس الكهربائي مرنًا حيث يمكن تغيير مادة الشحنة اعتمادًا على كمية الحرارة المطلوبة لصهر الفولاذ.

فرن القوس الكهربائي

ومن الممكن أيضًا تنقية الفولاذ المقاوم للصدأ في الفرن قبل النقر عليه مباشرةً.

تتكون هذه الآلة من الأجزاء التالية:

- غلاف فولاذي

- القوس الكهربائي – ينتج الحرارة الكافية لصهر الفولاذ المقاوم للصدأ.

- سقف مبطن بالمواد المقاومة للحرارة – يحتوي السقف على ثلاث فتحات مصممة خصيصًا لـ أقطاب الجرافيت.

- بطانة مقاومة للحرارة

ii. أفران الحث الكهربائية

إذا كنت تتعامل مع إنتاجات أصغر من كميات الصب، فهذا النوع هو الأكثر ملاءمة.

فرن الحث الكهربائي

على نحو مماثل لـ EAF، تتمتع هذه الآلة بغلاف فولاذي وبطانة مقاومة للحرارة.

الفرق الوحيد هو أن البطانة المقاومة للحرارة محاطة بملف النحاس.

تتم عملية توليد الحرارة من خلال التيار الكهربائي في الملف.

الخطوة 4: الانتهاء

هذه هي الخطوة النهائية في عملية الصب.

مرة أخرى، فهو يجمع بين مجموعة من الأنشطة التي يتم إجراؤها بعد أن تبرد الصب تمامًا وتتصلب.

لذلك، يجب عليك هز القالب لإزالة الصب أو كسر تجويف القالب وإخراج الصب.

بعد القذف، من الضروري القيام ببعض التشطيبات أو التنظيف للصب.

لبدء الأنشطة النهائية، قم بإجراء انفجار قوي.

تساعد هذه التقنية على تنظيف أسطح الصب من أي مادة عالقة خارجيًا بالقالب.

يجب أيضًا قطع البوابات والقنوات والمسارات مع الأسطح غير المنتظمة الأخرى.

بالنسبة للقطع، يمكنك استخدام المنشار، أو مكبس التشذيب، أو المطحنة.

إذا لم يكن الأمر كذلك، فيمكنك لحام أي انقطاعات أخرى غير جديرة بالاهتمام.

ليس هذا فحسب، بل إن المعالجة الحرارية ضرورية أيضًا.

تساعد المعالجة الحرارية في إعادة تأهيل المسبوكات لتحقيق خصائص مناسبة للسبائك المحددة.

علاوة على ذلك، يجب إزالة أي مخالفات تشكلت أثناء الصب عن طريق التفجير.

إذا حدثت صفحة حرب على الصب الفولاذي أثناء المعالجة، فيمكن تسويتها بالضغط.

يعد هذا نشاطًا مهمًا لضمان دقة الأبعاد الواضحة على الصب كما هو مفضل.

ملخص عملية الصب

والجزء التالي من مناقشتنا مهم للغاية ومثير للاهتمام أيضًا.

دعونا نتقدم معًا.

التحكم في عيوب الفولاذ المقاوم للصدأ أثناء الصب

تحتوي جميع الإجراءات الفنية تقريبًا التي تنطوي على مدخلات بشرية وآلية على درجة ما من الأخطاء.

قد تكون الأخطاء ضارة، ولكن في بعض الحالات قد تكون صغيرة بما يكفي.

ولسوء الحظ، فإن عملية الصب لم تسلم من ذلك.

لا تقلق.

في عملية الصب تكون الأخطاء واضحة في شكل العيوب التي تظهر في النهاية على المسبوكات.

الأخبار الجيدة؟

يمكن تنظيم هذه العيوب والتقليل منها إلى أقصى حد حتى لا تؤثر بشكل كبير على جودة الصب.

لذلك، في هذا القسم، سأعرض لك العيوب المختلفة التي قد تظهر وكيفية التحكم في حدوثها.

العيوب هنا ترجع إلى:

- معدل انكماش الصب

- مظهر

- التغيرات الحرارية

- تعبئة

- المسامية

- تشكيل

عيوب معدل انكماش الصب

يحدث الانكماش في عملية الصب عادة بعد صب المعدن المنصهر في تجويف القالب أثناء التصلب.

تميل المادة إلى حجب نفسها وبالتالي تقل في الحجم.

وتسمى هذه العملية بالانكماش.

لذلك، تحدث عيوب الانكماش عندما يكون المعدن المغذي غير كافٍ لتغطية معدل الانكماش.

عيوب معدل انكماش القالب

معدل الانكماش عيوب الصب يمكن تصنيفها إلى فئتين أي

- عيوب معدل الانكماش المفتوح - تعتمد هذه العيوب على الغلاف الجوي. عندما ينكمش الفولاذ المقاوم للصدأ المنصهر، يتم ملء التجويف المتبقي بالهواء.

ونتيجة لذلك، هناك عيبان رئيسيان في الهواء وهما الأنابيب والأسطح المنهارة.

تتشكل الأنابيب عند أسطح الصب في حين أن الأسطح المنهارة هي التجاويف التي تحدث عبر أسطح الصب.

- عيوب معدل الانكماش المغلق - والمعروفة أيضًا باسم مسامية الانكماش. بالنسبة لهذا النوع، العيوب من داخل الصب.

ومن الأمثلة على ذلك تكوّن بعض السوائل داخل المعدن المتصلب، والتي تُسمى عادةً بالبقع الساخنة.

الأسباب المحتملة

الفرق في كثافة الفولاذ المقاوم للصدأ المصبوب بالقالب في الحالة المنصهرة عن الحالة الصلبة.

وهذا يعني أن الانكماش يحدث إذا أصبحت كثافة المعدن المنصهر أقل من كثافته المقابلة في الحالة الصلبة.

وبالتالي، عندما يتحول الفولاذ المقاوم للصدأ من الحالة المنصهرة إلى الحالة الصلبة، فإنه ينكمش ويقل حجمه.

حلس

ضمان الحقن المستمر للمعدن السائل المضغوط داخل القالب لملء تجاويف الفراغات المتكونة.

عيوب المظهر

من الممكن أن تظهر العديد من العيوب في مظهر الممثلين.

بعضها عبارة عن نتوءات معدنية، أو انقطاعات، أو صب غير مكتمل، أو أبعاد أو أشكال غير دقيقة، أو أسطح دون المستوى المطلوب.

عيوب المظهر

أ. النتوءات المعدنية

وعادة ما تكون عبارة عن فلاشات مشتركة أو زعانف.

وهي عبارة عن نتوءات مسطحة ذات درجة سمك غير موحدة، ولها حواف دانتيل وزوايا قائمة مع وجه الصب.

الأسباب

- المسافة بين القالب والنوى.

- وصلات القالب غير مناسبة.

الحلول

- تصنيع الأنماط والقوالب والأنوية بحذر.

- تنظيم أبعاد النمط والقالب والأنوية.

- إعداد القوالب والأنوية بعناية.

ب. انقطاعات

التشقق الساخن: وهو شق غير مرئي حقًا ولكنه ينتج عن القيود التي تحدث أثناء التبريد.

ومن المثير للاهتمام أن الشقوق الساخنة قد توجد حتى لو لم يتم تفتيت الصب.

الأسباب المحتملة

أضرار مادية تلحق بالمسبوكات عند التعامل معها بشكل خاطئ وهي ساخنة أو أثناء رجها لإخراجها.

الحلول

- قم بإجراء عملية التخلص من الهز بعناية.

- تعامل مع المسبوكات بعناية شديدة خاصة عندما تكون ساخنة.

- اسمح بوقت تبريد كافٍ.

ج. اختيار غير مكتمل

طلقة مصبوبة: تتشكل بسبب الأجزاء العلوية المفقودة من المسبوكات.

وبالمثل، فإن الحواف المتماشية مع الأقسام المفقودة تكون مستديرة قليلاً، وكل الخطوط الأخرى تتطابق مع النمط.

الأسباب المحتملة

- كمية غير كافية من المعدن المنصهر المسكوب في المغرفة.

- خطأ في عملية الصب.

الحلول الممكنة:

- قم بتزويد المغرفة بالمعدن المنصهر بشكل مستمر.

- تأكد من أن عملية الصب تتم بسلاسة ولا يحدث أي انقطاع.

د. أبعاد أو تشكيلات الصب غير دقيقة

مما يؤدي إلى إنتاج المسبوكات المشوهة.

يحدث التشوه بشكل رئيسي من حيث السُمك غير المنتظم.

الأسباب المحتملة:

انخفاض قوة النمط والصلابة وبالتالي عدم القدرة على تحمل ضغط التكتل المطبق على الرمال.

الحلول المحتملة

اختر دائمًا الأنماط ذات الصلابة الكافية القادرة على تحمل كمية كبيرة من الضغط.

هـ. أسطح دون المستوى

يتضح ذلك من خلال وجود علامات التدفق: العيوب التي تظهر على شكل خطوط تميل إلى تتبع تدفق الفولاذ المقاوم للصدأ المنصهر.

الأسباب المحتملة

وجود طبقات أكسيد على أسطح الصب مما يؤدي إلى إنشاء نوع من المسار لتدفق الفولاذ المقاوم للصدأ المنصهر.

الحلول

- رفع درجة حرارة القالب.

- خفض درجة حرارة الصب.

- قم بإمالة القالب أثناء صب الفولاذ المقاوم للصدأ المنصهر.

- ضبط حجم البوابة وموقعها.

العيوب الحرارية

تنشأ هذه العيوب نتيجة لأخطاء في درجة الحرارة.

بعض هذه الأخطاء تكون واضحة من خلال وجود الشقوق والتمزقات: تظهر هذه العيوب في قوالب الصب نتيجة لعدد من الأسباب مثل سوء التعامل مع القوالب وما إلى ذلك.

عيوب الصب

معظم هذه الشقوق تكون عادةً واضحة جدًا وتظهر على سطح المسبوكات.

ومع ذلك، فإن بعض الدموع لا يمكن رؤيتها بالعين العادية.

الأسباب المحتملة

- انكماش الصب في قوالب القالب.

- قوى القذف غير كافية وغير متساوية.

- تجاويف تالفة.

- عدم توازن حراري متساوي في قوالب القالب.

- صب القالب المعيب.

العلاجات

- خفض درجة حرارة الصب.

- تجنب التسخين الزائد للمعدن المنصهر.

- استغل القشعريرة.

- السماح بوقت تبريد كاف.

- تقليل الزوايا الحادة المدببة.

عيوب الملء

وفيما يلي العيوب الناتجة عن الحشوة:

عيب الصب

- فتحات النفخ

- حرق الرمال

- اللفة الباردة أو الإغلاق البارد

- ميسرون

- إدراج الرمل وما إلى ذلك.

سيتم مناقشة العيوب المذكورة أعلاه أدناه.

أ. فتحات النفخ

وهو عيب يحدث في تجاويف القالب.

هناك نوعان رئيسيان من الثقوب النفخية: الثقب الدبوسي والثقب تحت السطحي.

الثقب الدبوسى عبارة عن ثقب صغير بينما ثقب النفخ تحت السطحي لا يمكن رؤيته إلا بعد تشغيل المسبوكات.

الأسباب المحتملة لتكوين الثقوب النفخية هي:

- فتحات تهوية غير كافية في النوى

- امتصاص الرطوبة الزائدة في التجاويف

- عدم نفاذية الغاز بشكل صحيح في النوى

- درجة حرارة الرمال القصوى

بالإضافة إلى ذلك، الحلول هي:

- إنشاء المزيد من فتحات التهوية الأساسية وإصلاح المزيد من قنوات التهوية.

- تقليل الغازات المحاصرة.

- استخدم رملًا منخفض الرطوبة.

- من حين لآخر قم بتجفيف النوى وتخزينها في مكان جاف.

- خفض درجة حرارة الرمال

ب. حرق الرمال

بشكل عام، يتم حرقه بسبب عيب ناتج عن الحروق الكيميائية واختراق المعدن.

الأسباب المحتملة لعيوب حرق الرمال:

- وجود نسبة منخفضة جدًا من الكربون اللامع في الرمال المحاطة بالطين.

- ضغط القالب غير متوازن.

- ارتفاع درجة حرارة المعدن المنصهر بشكل سلبي.

- صب غير منتظم للمعدن المنصهر.

العلاجات

- تكثيف كمية محتوى الكربون اللامع في الطين الرملي

- استخدم رمل السيليكا النقي أو أضف رملًا طازجًا.

- ضمان الاكتناز المتساوي.

- خفض معدل صب الفولاذ المقاوم للصدأ المنصهر/

ج. اللفة الباردة أو الإغلاق البارد

هذا هو الشق الذي حصل على حواف مستديرة.

يحدث التداخل البارد المعروف أيضًا باسم الإغلاق البارد بسبب درجة حرارة الانصهار المنخفضة أو البناء السيئ للبوابات.

الأسباب المحتملة يمكن أن تكون:

- معدن منصهر ذو لزوجة عالية

- تصميم معيب

- بوابة معيبة

الحلول التالية تستحق العناء:

- استخدم تصميمًا مثاليًا

- استخدم نظام البوابات المناسب

- تعديل درجة حرارة صب المعدن المنصهر.

د. ميسرون

على الرغم من أن هذا نوع من الصب غير المكتمل، إلا أنه يقع ضمن العيوب المرتبطة بالصب.

تحدث الأخطاء عندما لا يملأ الفولاذ المقاوم للصدأ المنصهر تجويف القالب، وبالتالي يترك أقسامًا مملوءة غير مكتملة يشار إليها بالخطأ.

يبدو أن حواف الخطأ تكون دائمًا ناعمة ومستديرة ودقيقة.

تشمل الأسباب المحتملة للخطأ التشغيلي ما يلي::

- معدن منصهر ذو لزوجة عالية

- تصميم معيب

- بوابة معيبة

الحلول لهذه العيوب هي:

- استخدم تصميمًا مثاليًا

- استخدم نظام البوابات المناسب

- تعديل درجة حرارة صب المعدن المنصهر.

عيوب مسامية الغاز

تذكر أن تجاويف القالب لا تكون فارغة أبدًا ولكنها مليئة بقطع كبيرة من الهواء.

لذلك، عندما يتم سكب المعدن المنصهر، يبقى الهواء محاصرًا لأنه يتم ضغطه لأسفل بواسطة المعدن المتدفق.

كما يمكن أن يأتي الغاز من الهيدروجين المذاب في سبائك الصلب، أو الرطوبة من زيوت التشحيم القائمة على الماء، إلخ.

ما هي الأسباب المحتملة؟?

- وقت صب أطول

- انخفاض درجة حرارة صب المعدن المنصهر

- انقطاع صب المعدن المنصهر.

- قوالب معدنية غير مسخنة بشكل صحيح

- قسم معدني رقيق.

الحلول لهذه الأسباب هي:

- زيادة درجة حرارة صب المعدن المنصهر.

- صب المعدن المنصهر خلال فترة زمنية قصيرة.

- ضبط التركيب الكيميائي للفولاذ المقاوم للصدأ لزيادة السيولة.

- استخراج الخبث من سطح الفولاذ المقاوم للصدأ.

- تهوية القوالب والأنوية بشكل مناسب

- قم بخفض ضغط غاز القالب. يتم ذلك عن طريق ضبط خصائص مادة القالب بشكل مناسب.

العيوب المرتبطة بالشكل في صب الفولاذ المقاوم للصدأ

هناك العديد من العيوب المتعلقة بالأشكال، ومنها:

- عدم التطابق

- الاعوجاج أو التشويه

- فلاش

أ. عدم التطابق

عدم التطابق في القوالب يأتي من تحول قوالب الفلاش.

ويؤدي هذا التحول بالتالي إلى خلع خطوط الفصل.

الأسباب المحتملة

- النتيجة غير المتطابقة هي عدم قدرة أقسام التعامل والسحب في القالب على الحفاظ على موضعها الصحيح.

- سوء التعامل مع المكبس عند وضعه فوق السحب.

الحلول

- قم بتركيب الأنماط على ألواح التطابق بشكل صحيح.

- استخدم صندوق القالب المناسب.

ب. الاعوجاج أو التشويه

الأسباب المحتملة

- تحرير الضغوط المتبقية.

الحلول

- تطبيع المعالجة الحرارية للقضاء على الإجهاد المتبقي.

- تسوية القسم بين التبريد والشيخوخة.

ج. فلاش

هذا هو أي فائض من المعدن غير المرغوب فيه والذي يتسرب خارج القالب.

عادة، يتم توصيل الفلاش بالتجويف أو الممر.

في الأساس، يشكل الفلاش طبقة رقيقة من المعدن على سطح الفاصل.

الأسباب المحتملة تشمل:

- عدم كفاية القوة للعديد من أجزاء القالب.

- تدمير الوجوه الميتة

- الضغط الزائد

- عطل في الماكينة الهيدروليكية

- وقت الصب والتبريد غير كاف

العلاجات:

بشكل عام، الحل الأفضل هو تقليل وزن القالب.

آمل أن تكون قادرًا على التعامل مع عيوب الصب المختلفة.

الأهم من ذلك، يجب عليك اتخاذ كافة التدابير للسيطرة عليهم.

لاحظ أن الوقاية خير من العلاج.

والجزء التالي من مناقشتنا بالغ الأهمية.

معايير صب الفولاذ المقاوم للصدأ ومراقبة الجودة

تتضمن عملية الصب عدة عمليات تصنيع.

يتم استخدام كل هذه التقنيات لتصنيع أجزاء الفولاذ المقاوم للصدأ بدقة.

ومع ذلك، هناك بعض العوامل التي قد تؤثر على جودة المسبوكات أثناء الإنتاج.

لذلك، لضمان إنتاج مثالي للأجزاء، يجب إجراء اختبارات التوحيد القياسي وتقييم الجودة قبل التعبئة النهائية واستخدام الصب.

تخضع صبات الفولاذ المقاوم للصدأ إلى العديد من عمليات التحقق من الجودة والاختبارات التي سنناقشها بشكل شامل.

واصل الدراسة.

بعض تدابير ومعايير مراقبة الجودة المستخدمة هي:

صب الفولاذ المقاوم للصدأ ASTM A995

يتم استخدام هذا الأسلوب من التقييس لتحديد جودة الفولاذ المقاوم للصدأ الأوستنيتي - الفريت المعروف أيضًا باسم دوبلكس.

يتم استخدام هذا الصب المعدني في صناعة الصمامات والتجهيزات والشفاه وما إلى ذلك.

دوبلكس من الفولاذ المقاوم للصدأ

مرة أخرى، يوفر الفولاذ المقاوم للصدأ المزدوج عندما يكون متوازنًا كيميائيًا خصائص ميكانيكية مناسبة ومقاومة عالية للتآكل.

يخضع الفولاذ المقاوم للصدأ المزدوج للشروط التالية للتحقق من جودته:

- المعالجة الحرارية المثالية لدرجة الحرارة المطلوبة.

ولكن لا ينبغي أن تتجاوز درجة الحرارة 600 فهرنهايت (315 درجة مئوية) لتجنب تشكل الرواسب على مراحل الصب الهشة.

- وبعد ذلك يتم تبريده بسرعة.

- تحليل الحرارة والمنتج - يتم ذلك للتأكد من أن المنتجات تطابق التكوين الكيميائي الضروري لجميع مكونات الكربون والمنجنيز والسيليكون والفوسفور والكبريت والكروم والنيكل والموليبدينوم والنحاس والتنجستن والنيتروجين.

- اختبار الشد للتأكد من امتلاك بعض الخصائص الميكانيكية الحيوية مثل الشد ومقاومة الخضوع والاستطالة.

صب الفولاذ المقاوم للصدأ ASTM A890

تهدف هذه المواصفة إلى تغطية مجموعة من الفولاذ المقاوم للصدأ الأوستنيتي/الفريتي.

ولتحقيق هذه الغاية، تتم معالجة المسبوكات حرارياً بشكل مثالي إلى درجة الحرارة المطلوبة.

وهذا أمر حيوي لتمكين المعدن من تحقيق الخصائص الميكانيكية المطلوبة وكذلك لتحقيق مقاومة التآكل.

صب الفولاذ المقاوم للصدأ

لذلك، يجب أن يتوافق الفولاذ المقاوم للصدأ مع النسبة الصحيحة من العناصر الكيميائية من الكربون والمنجنيز والفوسفور والسيليكون والكبريت والنيكل والكروم والنحاس والموليبدينوم والتنجستن والنيتروجين.

بالإضافة إلى ذلك، يتم بعد ذلك وضع علامات على المسبوكات لتسهيل التعرف على المواد وفقًا لدرجاتها وتسمياتها الخاصة.

تحملات الصب الاستثماري للفولاذ المقاوم للصدأ

تشير هذه التقنية إلى النطاق الأبعادي الذي يمكن تحقيقه من خلال عملية الصب الاستثماري.

يبدو أن التفاوتات تختلف بين المسابك ونوع عملية الصب الاستثماري المستخدمة.

ومع ذلك، هناك معيار للتسامح ينبغي أن يشكل الدليل الإرشادي لكل مصنع.

على الرغم من جدول توحيد التسامح، فمن غير المرجح أن تظل المصانع ضمن المبادئ التوجيهية بشكل طفيف.

ويرجع ذلك إلى أن المصانع المختلفة لديها مجالات متنوعة من التخصص، وذلك اعتمادًا بشكل خاص على أحجام المسبوكات المنتجة.

والميكانيكية مهمة أيضًا.

بعض المعدات لها تأثير مباشر على تحملات الصب.

وغني عن القول أن التسامحات تتأثر بالعوامل التالية:

- درجة حرارة القالب

- درجة حرارة الشمع أو الرغوة أو البلاستيك

- كمية ضغط الحقن

- تكوين مادة القالب

- وقت التبريد

- درجة حرارة المعالجة الحرارية.

يتم تقسيم تحمّلات الصب الاستثماري إلى قسمين:

- التسامحات الخطية

- التسامح الهندسي

وسوف نناقش هذين القسمين بشكل مختصر.

التسامح الخطي

يعتمد ذلك إلى حد كبير على الأجزاء التالية من الصب: الطول، والتسطيح، والتمركز، والثقوب، ونصف قطر الشرائح، والاستقامة وما إلى ذلك.

التسامح الهندسي

ينطبق على الأقسام التالية من المصبوبات الاستثمارية: التوازي، الاستدارة، الاستقامة، تحمل الثقب، الاستدارة، التسطح، الأقطار الداخلية، والشرائح.

سنناقش بعض هذه الأجزاء من أجل الوضوح.

صب الفولاذ المقاوم للصدأ

أ. استدارة

يتم تحديد تسامح الاستدارة من خلال حساب الفرق بين نصف قطر الدائرة الحقيقية ومحيط النموذج السلبي.

يمكن استخدام عدد من الطرق لتحديد الدائرية.

ومع ذلك، فإن الطريقة الأكثر فعالية هي عن طريق أخذ الفرق بين الحد الأقصى والحد الأدنى لنصف قطر المقطع الدائري.

ب. مسطح

هذا التسامح هو الانحراف المسموح به عن المستوى المسطح داخل الصب.

وبالتالي، يجب أن تختلف الأسطح المصبوبة اعتمادًا على أبعاد المستوى الأكثر تسطحًا والمستوى الذي يظهر أقصى انحراف مسموح به.

يتأثر تسطيح الصب الاستثماري بمقدار الانكماش الحجمي لكل من الفولاذ المقاوم للصدأ المنصهر والشمع.

لسوء الحظ، لا يمكن توحيد التسامح العام للتسطح بسبب التكوينات المختلفة والسبائك المتنوعة المستخدمة في الصب الاستثماري.

ج. استقامة

يبدو أن هذا التسامح قريب جدًا من التسامح المسطح، لكنهما مختلفان تمامًا.

لذلك، يشير التسامح المستقيم إلى أقصى انحراف مسموح به لجزء من خط مستقيم تمامًا للجزء المصبوب.

في كثير من الأحيان لا يتم تحقيق الاستقامة بسهولة في معظم الصب.

يرجع ذلك إلى أن معظم هذه الأجزاء قابلة للثني بسهولة بسبب أقسامها الرقيقة إلى حد ما وأجزائها الصغيرة.

د. تركيز

يتم التأكد من ذلك من خلال سطحين أسطوانيين يشتركان في محور مشترك كمركز لهما.

يتم التوصل إلى درجة الانحراف من خلال التأكد من الفرق في أبعاد موقع مركز إلى آخر.

يكون منتصف الثقب إلى القطر الخارجي لجزء معين متحدة المركز في حدود 0.003 بوصة لكل 0.5 بوصة سمك الجدار.

هـ. تحمل الثقب

هذه هي الاستدارة المطلوبة للثقب المصبوب.

يجب أن يكون المعدن المجاور للفتحة متماثلًا حتى يتناسب بشكل صحيح مع بعضه البعض ويوفر خلوصًا كافيًا.

تعتبر قدرة تحمل الفتحة جيدة للانكماش الداخلي وكذلك لقطر يصل إلى 0.5 بوصة.

يجب أن يختلف خلوص الفتحة في نطاق +/- 0.003 بوصة.

ف. ثقوب منحنية، وشرائح، وأقطار داخلية

يجب أن تُظهر الثقوب المنحنية تفاوتًا في القطر يبلغ حوالي +/- 0.005 بوصة.

بالنسبة للأقطار الداخلية والشرائح، فمن الصعب فحصها والتحكم فيها، وبالتالي عند تصميمها، يجب أن تكون واسعة إلى أقصى حد.

تحملات صب الفولاذ المقاوم للصدأ

يتم مناقشة التفاوتات المختلفة لصب الفولاذ المقاوم للصدأ أدناه على النحو التالي:

أ. التسامح البعدي

في كثير من الأحيان، ينبغي مناقشة التفاوتات الأبعادية والاتفاق عليها من قبل كل من الشركة المصنعة والمشتري.

ولكن الأهم من ذلك هو أن التسامح المختار يجب أن يكون قادرًا على التكيف والتوافق مع العملية التي سيتم استخدامها من أجلها.

تصدر المنظمة الدولية للمعايير (ISO) قائمة بالتسامحات والمخصصات للنظام لجميع المسبوكات.

ب. تحملات الوزن

إذا كانت هناك حاجة لتحمل الوزن، فمن الضروري وجود بعض المخصصات المهمة.

يعوض بدل الوزن عن الاختلافات عن متوسط أوزان الصب.

مرة أخرى، يتم إصدار تحمُّلات وزن الصب الفولاذية بناءً على معايير ISO.

مواصفات مادة صب الفولاذ المقاوم للصدأ

تعتبر المكونات المادية للفولاذ المقاوم للصدأ مهمة في تحديد خصائصه الكيميائية والفيزيائية والمعدنية.

ومن ثم، هناك أنواع مختلفة من الفولاذ.

يمكن أن يكون الفولاذ من أنواع الكربون أو الفولاذ المقاوم للصدأ أو الفريتي أو الأوستنيتي أو السبائك.

تتكون السبائك من عناصر كيميائية مختلفة مثل المنغنيز والسيليكون والكبريت والفوسفور والكروم والنيكل والموليبدينوم.

العوامل المؤثرة على تكلفة صب الفولاذ المقاوم للصدأ

بالنسبة لمصنعي الصب، فإن ترويج الأعمال التجارية هو أولوية قصوى.

ومع ذلك، فمن الضروري خفض تكاليف الإنتاج بشكل كبير.

أنا متأكد من أنك تتساءل الآن عن تكاليف هذه المسبوكات.

حسنًا، قبل أن نذكر أي أرقام، عليك أن تفهم أن تكاليف الصب تعتمد على بعض العوامل.

العوامل الرئيسية التي تؤثر على التكاليف تشمل:

- فرن صب الفولاذ المقاوم للصدأ

- قوالب الصب الفولاذ المقاوم للصدأ

- المعالجة الحرارية لصب الفولاذ المقاوم للصدأ

- مواصفات مادة صب الفولاذ المقاوم للصدأ

- طرق صب الفولاذ المقاوم للصدأ

سأأخذك من خلال جميع المحددات.

فرن صب الفولاذ المقاوم للصدأ

كما ذكرنا سابقًا، هناك نوعان رئيسيان من الأفران المستخدمة بشكل شائع في صناعة الصب.

وهما أفران القوس الكهربائي وأفران الحث الكهربائي.

يتم استخدام EAF على نطاق واسع في إنتاج أكثر من ثلاثة أرباع المسبوكات الفولاذية.

والسبب وراء ذلك هو أن هذا الفرن مرن ويمكن استخدامه لتغيير مواد الشحنة والتكرير.

علاوة على ذلك، يتم تفضيل فرن القوس الكهربائي للإنتاجات الكبيرة لأنه قادر على إذابة كميات كبيرة من الفولاذ المقاوم للصدأ بشكل كافٍ.

على عكس فرن الحث الكهربائي، فإن فرن الحث الكهربائي مناسب لكميات إنتاج أقل.

ونتيجة لذلك، فإن المسبوكات الناتجة عن دمج فرن الحث الكهربائي تتمتع بتكاليف أقل مقارنة بالمصبوبات المقابلة من فرن الحث الكهربائي.

قوالب الصب من الفولاذ المقاوم للصدأ

كما أن المواد المستخدمة في بناء القوالب لها تأثير مباشر على تكاليف الصب.

صب القالب

لذا، في حال كانت إنتاجاتك تستخدم قوالب زجاجية، فإن أسعار الصب ستكون أعلى مقارنة بقوالب الرمل أو القوالب المصنوعة من مواد أخرى متوفرة محليًا.

المعالجة الحرارية لصب الفولاذ المقاوم للصدأ

ومن ثم فإن المنتجات التي تتطلب المعالجة الحرارية سوف تتطلب تكاليف أعلى من تلك التي لا تتطلب ذلك.

المعالجة الحرارية

لذلك فإن سلسلة "H" من الفولاذ المقاوم للصدأ والتي لا تتطلب المعالجة الحرارية ستكون أرخص نسبيًا مقارنة بسلسلة "C" التي يجب معالجتها حرارياً.

مواصفات مادة صب الفولاذ المقاوم للصدأ

نظرًا لأن سبائك الفولاذ لها تركيبة كيميائية متنوعة، فإن أسعارها المقابلة أيضًا مختلفة.

تعتبر الصب الفولاذي المقاوم للصدأ أكثر تكلفة من الصب الفولاذي العادي.

وبالمثل، فإن المعادن المصنوعة من الفولاذ المقاوم للصدأ والتي تحتاج إلى تعديل مكوناتها الكيميائية تعتبر باهظة الثمن نسبيًا مقارنة بالمعادن العادية.

يعد الفولاذ المقاوم للصدأ 316 باهظ الثمن إلى حد كبير مقارنة بالفولاذ المقاوم للصدأ 304 بسبب محتوى الموليبدينوم الإضافي الذي يحتويه.

طرق صب الفولاذ المقاوم للصدأ

تؤثر عمليات الصب بشكل مباشر على تكاليف الصب، وبالتالي تختلف أسعار الصب إلى حد كبير وفقًا للطريقة المستخدمة.

بشكل عام، يعد الصب الرملي، والصب بالقالب تحت الضغط المنخفض، رخيصًا جدًا، ومن شأنه أن ينتج مصبوبات منخفضة التكلفة.

على النقيض من ذلك، فإن الصب الطردي المركزي والصب المستمر من بين قائمة الطرق المكلفة والتي من شأنها أن تنطوي على تكاليف أعلى للصب النهائي.

تطبيقات صب الفولاذ المقاوم للصدأ

بسبب الصفات المرغوبة للفولاذ المقاوم للصدأ من مقاومة التآكل والقوة العالية والصيانة القليلة، فقد حصل على مجموعة واسعة من التطبيقات.

سنناقش بعض هذه المجالات التي يبرز فيها الفولاذ المقاوم للصدأ ويقدم خدمة لا جدال فيها منذ قرون.

التطبيقات الشائعة للفولاذ المقاوم للصدأ هي:

صناعة السيارات/النقل

تم استخدام الفولاذ المقاوم للصدأ في البداية منذ عدة سنوات في صناعة السيارات النموذجية.

يتم استخدامه اليوم في بناء أجزاء عادم المركبات والشبكات والزخارف والمحولات.

يفضل اليوم استخدام الفولاذ المقاوم للصدأ في بناء الأقسام الهيكلية للسيارات.

قطع غيار السيارات

إن هذا الإلحاح الأخير لاستخدام الفولاذ المقاوم للصدأ في البناء الهيكلي مدفوع بحقيقة أن الفولاذ المقاوم للصدأ يتطلب تكاليف صيانة قليلة، وهو صديق للبيئة ومتين.

في صناعة النقل، يتم استخدام الفولاذ المقاوم للصدأ في بناء حاويات الشحن وناقلات الطرق/السكك الحديدية.

إنه مناسب فعليًا لنقل جميع أنواع البضائع تقريبًا بما في ذلك المواد الكيميائية والأغذية والسوائل وما إلى ذلك، بالإضافة إلى أنه قوي جدًا وبالتالي يمكنه تحمل قدر كبير من الضغط أثناء الشحن.

صناعة البناء

يستخدم الفولاذ المقاوم للصدأ بشكل شائع في صناعة البناء نتيجة لقوته الجيدة ومقاومته للتآكل ومرونته أيضًا.

قفل باب من الفولاذ المقاوم للصدأ

وبالإضافة إلى ذلك يتم استخدامه في المباني العالية في تغليف الأقسام الخارجية.

أدوات المائدة وأدوات المطبخ

يتم استخدام الفولاذ المقاوم للصدأ 410 و 420 في صناعة السكاكين بينما يتم استخدام الدرجة 304 في صناعة الملاعق والشوك.

أدوات المائدة المصنوعة من الفولاذ المقاوم للصدأ

كما ذكرنا سابقًا، فإن الدرجات 410 و420 قادرة على التصلب والتلاعب، وبالتالي، يمكن شحذ السكاكين المنتجة.

وبالمقارنة، فإن 304 قابل للتنفيذ وبالتالي يمكن تحويله إلى الشكل المطلوب.

بنيان

في حالات التصميم المعماري الرفيع المستوى، يتم استخدام الفولاذ المقاوم للصدأ.

جزء الصب الاستثماري

وذلك لأنه من السهل اللحام، كما أنه يتحمل تشطيب السطح عالي الجودة، بالإضافة إلى أنه لا يتطلب سوى القليل من الصيانة.

الصناعات الطبية والصيدلانية

يتم استخدام الفولاذ المقاوم للصدأ النظيف والصحي في تصنيع العديد من المعدات في الأدوية بسبب مقاومته للتآكل وسهولة تعقيمه.

المعدات الطبية

يتم تصنيع المعدات الجراحية وطب الأسنان بشكل أساسي من الفولاذ المقاوم للصدأ.

إن الغرسات الجراحية، ومفاصل الورك البديلة التجارية، وأجهزة التصوير بالرنين المغناطيسي كلها منتجات مصنوعة من الفولاذ المقاوم للصدأ.

صناعة تجهيز الأغذية

الفولاذ المقاوم للصدأ مناسب لمعالجة الأغذية وتخزينها.

فهو لا يتعارض مطلقًا مع نكهة الطعام، بالإضافة إلى كونه مقاومًا للتآكل.

يتم تطبيق مقاومة التآكل بشكل خاص عند التعامل مع الأطعمة ذات الحموضة العالية مثل عصير الليمون والأناناس.

معدات مصنوعة من الفولاذ المقاوم للصدأ

كما أن الفولاذ المقاوم للصدأ سهل التعقيم وبالتالي يتم استخدامه في تصنيع معدات معالجة الأغذية.

علاوة على ذلك، من السهل تنظيفها وبالتالي التخلص من أي أوساخ عالقة على أسطح الماكينة.

يتم تطبيق الدرجة 304 و 316 هنا عادةً.

الصناعات الكيميائية والنفطية والغازية

حسنًا، تعمل هذه الصناعات في بيئة شديدة الخطورة.

ونتيجة لذلك، يتم استخدام الفولاذ المقاوم للصدأ للمساعدة في الحد من أي ظاهرة غير متوقعة من الحدوث مثل تسرب الغاز بسبب التآكل.

في الواقع، هذا هو الإعداد الأكثر عدائية والذي يستخدم الفولاذ المقاوم للصدأ على نطاق واسع.

سلة من الفولاذ المقاوم للصدأ

في هذه الصناعات يتم استخدام الخزانات والفتحات والصمامات والمضخات والأنابيب المصنوعة من الفولاذ المقاوم للصدأ.

تم أيضًا تعديل درجات خاصة من الفولاذ المقاوم للصدأ لتحقيق مقاومة فائقة للتآكل وبالتالي تلبية متطلبات شبكات الصرف الصحي والتطبيقات البحرية ومنصات النفط وما إلى ذلك.

محطات توليد الطاقة

تستخدم محطات الطاقة الفولاذ المقاوم للصدأ لتعزيز آلاتها وبالتالي زيادة قوتها ومقاومة التآكل وتحمل درجات الحرارة المرتفعة للغاية.

يتم استخدام سبائك النيكل بشكل خاص لتحقيق الاستدامة في درجات الحرارة العالية ومقاومة الأكسدة.

مضخة من الفولاذ المقاوم للصدأ

تستخدم الطاقة الحرارية الأرضية وطاقة الرياح والطاقة الشمسية والطاقة الكهرومائية منتجات الفولاذ المقاوم للصدأ لمقاومة البيئة البحرية غير الصديقة.

والجزء التالي مثير للاهتمام للغاية.

استمر بالقراءة.

مقارنة نهائية بين تشكيل الفولاذ المقاوم للصدأ وصب الفولاذ المقاوم للصدأ

وسوف نقوم بمقارنة هاتين العمليتين المتميزتين باستخدام عدد من المبادئ التوجيهية كما هو موضح أدناه.

تشكيل الفولاذ المقاوم للصدأ هي عملية ميكانيكية تتضمن تشوهًا منظمًا للمعدن إلى الأشكال المرغوبة عن طريق استخدام الضغط والتأثير.

في حين أن صب الفولاذ المقاوم للصدأ هو عملية إدخال المعدن المنصهر في قوالب مرغوبة بشكل خاص.

بعد ذلك يتم تركها لتبرد وتتصلب إلى الأشكال المطلوبة.

ما هو الفرق في مميزاتهم؟

يجب أن أقول أن كلا العمليتين الفنيتين قد حصلتا على عوائدهما.

بالتأكيد، سأقوم بإدراج مميزات كل منهما حتى تتمكن من المقارنة والتباين لتحديد خيارك المفضل.

هل نبدأ بالتزوير؟

فيما يلي المكافآت المترتبة على استخدام الفولاذ المقاوم للصدأ.

- تعمل عملية التشكيل على تحسين قوة المواد بشكل كبير. وذلك لأنه أثناء التشكيل، يتم محاذاة هياكل المواد ذات الحبيبات الاتجاهية العشوائية في اتجاه أحادي الجانب محدد.

- يمكن تشكيل جميع أنواع معادن الفولاذ المقاوم للصدأ تقريبًا.

- تتمتع المنتجات المزورة بقدرة فائقة على التحمل وتوفر مقاومة عالية للكثير من الضغوط والتأثيرات.

- ذات كفاءة عالية وتنتج أجزاء ذات أبعاد دقيقة.

- كما أنه يعمل على تحسين البنية المادية العامة للمادة. وبالتالي، فإن المواد المنتجة، بدورها، ستتمتع بخصائص ميكانيكية ممتازة

- يمكن تشكيل أشكال وأبعاد مختلفة.

- أصبحت المواد المزورة ذات أشكال قريبة من الشبكة.

مميزات صب الفولاذ المقاوم للصدأ

- عملية الصب أسرع. بمجرد إخراج الأجزاء بعد التصلب الكامل، تصبح جاهزة للاستخدام بالتأكيد إلا إذا كان من الضروري إجراء القليل من التشطيب.

- بفضل المعالج الأسرع، يتم تقليص تكاليف الإنتاج والوقت بشكل كبير.

- إن تكلفة هذه العملية مرتفعة في البداية، ولكنها في النهاية منخفضة نسبيًا. ولا تتطلب الصب استخدام آلات ثقيلة في عملية التشطيب.

- إن المسبوكات المنتجة متينة أيضًا.

- تتوفر مجموعة متنوعة من مصبوبات الفولاذ المقاوم للصدأ حسب الغرض الذي تستخدم من أجله. يمكن دمج وتعديل خصائص المواد مثل القوة والتشطيب السطحي ودرجة الحرارة ومقاومة التآكل وغيرها حسب مواصفات المشتري.

المقارنة في القوة

تتمتع مواد الفولاذ المقاوم للصدأ المزورة بقوة أعلى بكثير مقارنة بمواد الصب.

لماذا؟

عادة ما يتم إجراء عملية التشكيل باستخدام القوة والضغط وبالتالي يتم محاذاة بنية حبيبات الفولاذ المقاوم للصدأ في اتجاه معين.

في حين أن الفولاذ المقاوم للصدأ المصبوب يتمتع بقوة أقل، هنا يتم حقن الفولاذ المقاوم للصدأ المنصهر في القوالب ويسمح له بحرية باتخاذ أشكال التجويف.

اتساق المواد

بفضل المعالجة المسبقة للمواد المصنوعة من الفولاذ المقاوم للصدأ المزورة.

يمكن تحويلها إلى أشكال تحافظ على تجانسها في حين أن الصب الفولاذي المقاوم للصدأ قد لا يصور التوحيد الفعلي.

القيود من حيث الأحجام

تنتج عملية الصب مواد بأحجام مختلفة، وهذا يعني أنه لا يوجد حد لحجم الصب المصنوع من الفولاذ المقاوم للصدأ.

ولكن التشكيل له بعض الاعتبارات الخاصة.

من الأسهل بكثير تشكيل مواد يصل وزنها إلى 50 كيلوغرامًا باستخدام الآلات العادية.

وبعد تجاوز هذا الحد، فسوف يتطلب الأمر عددًا كبيرًا من الآلات عالية التقنية والقوية للقيام بذلك.

وعليه، فإن الصب سيكون بديلا أفضل.

إنتاج الأشكال المجوفة

تعتبر عملية الصب مناسبة لإنتاج أي كميات من الأشكال المجوفة ذات التجاويف وحتى المسامية.

في حين أن عملية التشكيل لا تأخذ بعين الاعتبار المسامية وبدلات التجاويف.

التكاليف الإجمالية

تستخدم عملية الصب معدات منخفضة التكلفة نسبيًا، بدءًا من الرمل والشمع وحتى الأنماط البسيطة المصنوعة محليًا.

ومع ذلك، فإن عملية التشكيل تتضمن آلات باهظة الثمن مثل القوالب عالية التقنية. لذا فإن تشكيل الفولاذ المقاوم للصدأ مكلف.

تعقيد الإنتاج

يتم إجراء عملية الصب بشكل فريد لإنتاج أشكال وتصميمات معقدة للغاية من الفولاذ المقاوم للصدأ.

باستخدام عملية التشكيل بالطرق، يمكنك فقط إنتاج أجزاء أو منتجات بسيطة.

شركة صب الفولاذ المقاوم للصدأ – KDM Steel، شريكك الموثوق

شركة KDM Steel هي أفضل شركة صب الفولاذ في الهند.

نحن مقيمون في المنطقة الصناعية في خليل آباد.

مع أكثر من 8 سنوات من الخبرة في قطاع التصنيع هذا منذ التأسيس في عام 2004.

نحن نقدم لعملائنا مجموعة واسعة من منتجات الفولاذ المعتدل وسبائك الفولاذ.

كيه دي إم ستيل

علاوة على ذلك، فإن عملية الصب لدينا مناسبة وفعالة للغاية.

النتيجة هي الصب الذي تريده.

الأهم من ذلك كله، لدينا فريق من المحترفين الذين يشرفون ويتولون العملية برمتها لضمان سير العمليات بسلاسة.

لدينا مصانع صب توفر صبًا يتمتع بتسامح ممتاز.