- مرفق الصناعة المخصص

- شهادة IP65/IP66

- الحد الأدنى لكمية الطلب من 1 قطعة

الشركة المصنعة الاحترافية لعلب PLC

إن غلاف PLC من KDM مناسب لمجموعة من أنظمة التحكم PLC مثل PLCs من Allen Bradley و PLCs من Mitsubishi و PLCs من General Electric (GE) و PLCs من ABB و PLCs من Siemens و PLCs من Hitachi وما إلى ذلك. تأتي غلافات PLC الخاصة بنا بتصميمات وتكوينات وتصميمات تخطيط مختلفة لاستيعاب كل من لوحات التحكم PLC و SCADA. في KDM Steel، نعلم أن أنظمة التحكم الصناعية تلعب دورًا رئيسيًا في الأتمتة الحديثة وعملية الإنتاج الفعالة.

بفضل خبرتنا التي تزيد عن 10 سنوات في مجال تصنيع العبوات الكهربائية، يختار فريقنا الفني أفضل المواد، مع استخدام معدات القطع وتقنيات التصنيع المناسبة.

سلسلة صناديق PLC من KDM

أرسل استفسارك حول علبة PLC KDM

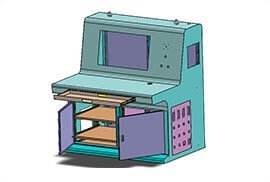

سواء كنت بحاجة إلى حاوية PLC مع خيارات القفل/المزلاج، أو أزرار الضغط سهلة الوصول، أو الوصول المزدوج، أو أبواب متعددة، أو خيارات النوافذ، فإن KDM Steel تقدم حاويات PLC عالية الجودة وبأسعار معقولة.

سيتولى مهندسو KDM Steel مهمة إرشادك خلال التصميم بمساعدة الكمبيوتر ثنائي الأبعاد وثلاثي الأبعاد أو مفاهيم التصميم لغلاف PLC الخاص بك. تحدث إلى مهندسينا اليوم للحصول على غلاف PLC مخصص.

- القدرة التصنيعية

- دليل الشراء

آلة قطع بالليزر عالية الأداء بقوة 4000 واط، بدقة +/- 0.05 مم. بدون نتوءات أو خدوش.

معدات لحام مرنة متعددة الوظائف، عالية الدقة، لا تشوه.

دقة الانحناء +/- 0.5 مم، سطح أملس بدون علامات الانحناء.

أكثر من 10 عمال ذوي خبرة في اللحام، والمظهر العام مثالي.

آلات الرغوة عالية السرعة والدقة، حشوة سريعة ومؤهلة

فريق التجميع الخبير، جودة التجميع المتسقة لكل علبة KDM

KDM: الشركة المصنعة الاحترافية لعلب PLC

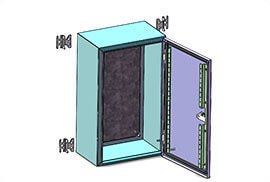

اعتمادًا على نوع التطبيق، يأتي KDM PLC Enclosure كغلاف كهربائي داخلي أو غلاف كهربائي خارجي.

على عكس معظم مصنعي الصناديق الكهربائية الموجودة في السوق، فإن صناديق PLC من KDM مصنوعة لبيئات محددة.

لحام غلاف PLC

قد تتضمن الخيارات المتاحة حاوية NEMA من النوع 1، 2، 3، 3R، 3S، 3X، 3RX، 3SX، 4، 4X، 5، 6، 6P، 7، 8، 9، 10، 11، 12، 12K أو 13.

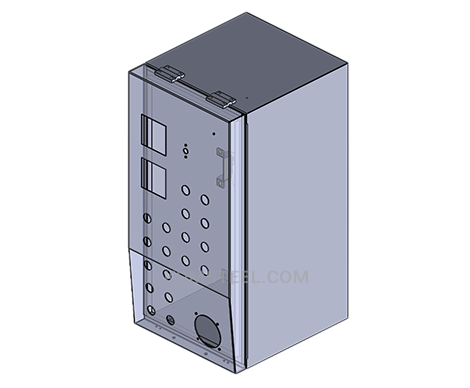

علاوة على ذلك، يأتي صندوق PLC KDM كـ حاوية PLC قائمة بذاتها, حاوية PLC مثبتة على الحائط, حاوية PLC معيارية, علبة PLC مقاومة للعوامل الجوية, حاوية PLC مع نافذة, حاوية PLC ذات تهوية، من بين التصاميم الأخرى.

يعد صندوق KDM PLC سهل التركيب أو الوصول إليه، وقد يحتوي على زر تشغيل/إيقاف تشغيل سريع على الباب، وشاشة صغيرة لمراقبة العمليات أو التحكم فيها، ومؤشرات LED على اللوحة وتصميم سهل لإدارة الكابلات أو الأسلاك.

ملحقات حاوية PLC

علبة PLC KDM، والتي تسمى أيضًا خزانة PLC أو علبة لوحة PLC، هي ملحق متوافق مع CE وRoHS وIEC وNEMA مصنوع من الفولاذ أو الفولاذ المجلفن أو الفولاذ المقاوم للصدأ (304.316L).

تم تصميمه خصيصًا لاستيعاب جميع لوحات التحكم الصناعية ووحدات المعالجة المركزية لضمان السلامة والحماية.

هذا هو السبب وراء تصميم KDM PLC Enclosure بشكل فريد لحماية جميع أنظمة التحكم الحساسة.

تصنيع غلاف PLC

دليل الأسئلة الشائعة الكامل حول حاوية PLC

إن أتمتة عمليات التصنيع والصناعة هي النقطة الأساسية لنجاح كل منشأة.

ولجعل العمليات خالية من العيوب قدر الإمكان، تم تقديم أنظمة PLC.

في هذه المقالة، سنحاول شرح كيفية عمل مثل هذه الأنظمة ولماذا تحتاج إلى أغلفة قوية للغاية للقيام بذلك.

- ما هو PLC؟

- كيف يعمل PLC؟

- ما هي أنواع صناديق PLC التي يمكن أن تقدمها شركة KDM؟

- هل يمكنك وصف النظام الكهربائي حيث يتم استخدام حاوية PLC؟

- ما هي أنواع خيارات التثبيت المتاحة لي مع صناديق PLC KDM؟

- هل يمكنك تسمية المواد المستخدمة في تصنيع صناديق PLC؟

- كيفية اختبار سلامة صناديق PLC ضد التأثيرات البيئية الخطرة؟

- ماذا عن إدارة الضوضاء والحرارة في علبة PLC؟

- هل يجب علي التحقق من شروط PLC قبل البدء في تشغيله؟

- كيفية صيانة علبة PLC والمكونات الداخلية بشكل فعال؟

ما هو PLC؟

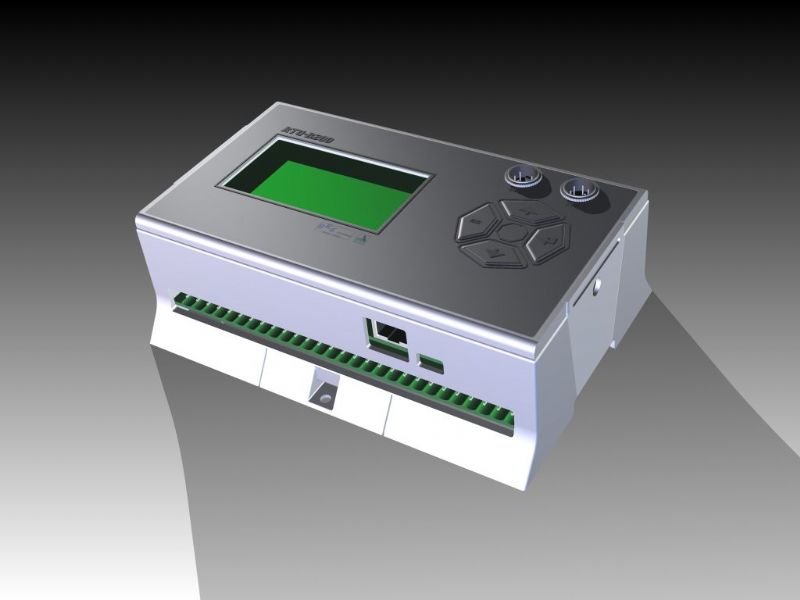

وحدة التحكم المنطقية القابلة للبرمجة (PLC) هي وحدة تحكم صناعية حاسوب رقمي والتي تم إنشاؤها وتكييفها للتحكم في عمليات التصنيع.

تم تطوير أجهزة التحكم المنطقية القابلة للبرمجة (PLCs) لأول مرة في صناعة تصنيع السيارات لتوفير وحدات تحكم مرنة وسهلة البرمجة لتحل محل المرحلات والمؤقتات والمتسلسلات السلكية.

ومنذ ذلك الحين، تم اعتمادها على نطاق واسع باعتبارها أجهزة تحكم في الأتمتة عالية الموثوقية ومناسبة للبيئات القاسية.

يمكن أن تتراوح وحدات التحكم المنطقية القابلة للبرمجة من أجهزة معيارية صغيرة تحتوي على عشرات من المدخلات والمخرجات (I/O)، في غلاف متكامل مع المعالج، إلى أجهزة معيارية كبيرة مثبتة على الرفوف مع عدد من آلاف وحدات الإدخال/الإخراج، والتي غالبًا ما تكون متصلة بشبكة مع وحدات تحكم منطقية قابلة للبرمجة أخرى و أنظمة سكادا.

يمكن تصميمها لترتيبات متعددة من الإدخال/الإخراج الرقمي والتناظري، ونطاقات درجات حرارة ممتدة، والمقاومة للضوضاء الكهربائية، ومقاومة الاهتزاز والصدمات.

يتم عادةً تخزين البرامج للتحكم في تشغيل الماكينة في ذاكرة مدعومة بالبطارية أو ذاكرة غير متطايرة.

عندما أصبحت أجهزة الكمبيوتر الرقمية متاحة، باعتبارها أجهزة قابلة للبرمجة متعددة الأغراض، سرعان ما تم تطبيقها للتحكم في المنطق المتسلسل والتوليفي في العمليات الصناعية.

كيف يعمل PLC؟

لا يمكن لوحدة التحكم المنطقية القابلة للبرمجة أن تعمل بمفردها - فهي تتطلب برنامجًا خاصًا في شكل برامج تشغيل.

تتم كتابة مثل هذه البرامج عادة في تطبيق خاص على جهاز كمبيوتر شخصي، ثم يتم تنزيلها بواسطة كابل اتصال مباشر أو عبر شبكة إلى PLC.

يتم تخزين البرنامج في PLC إما في ذاكرة الوصول العشوائي المدعومة بالبطارية أو أي ذاكرة فلاش غير متطايرة أخرى.

في كثير من الأحيان، يمكن برمجة PLC واحد ليحل محل آلاف المرحلات.

في الأيام الأولى لأجهزة التحكم المنطقية القابلة للبرمجة، كانت البرامج مخزنة على خراطيش شرائط الكاسيت.

وكانت إمكانيات الطباعة والتوثيق محدودة بسبب نقص سعة الذاكرة.

استخدمت أجهزة التحكم المنطقية القابلة للبرمجة الأقدم ذاكرة أساسية مغناطيسية غير متطايرة.

في الآونة الأخيرة، يتم برمجة وحدات التحكم المنطقية القابلة للبرمجة باستخدام برامج التطبيقات على أجهزة الكمبيوتر الشخصية، والتي تمثل الآن المنطق في شكل رسومي بدلاً من الرموز الحرفية.

يتم توصيل الكمبيوتر بـ PLC عبر USB، إيثرنت، كابلات RS-232، أو RS-485، أو RS-422.

يسمح برنامج البرمجة بإدخال وتحرير منطق نمط السلم.

في بعض حزم البرامج، من الممكن أيضًا عرض البرنامج وتحريره في مخططات كتلة الوظيفة، ومخططات تدفق التسلسل، والنص المنظم.

بشكل عام، يوفر البرنامج وظائف لاستكشاف أخطاء برنامج PLC وإصلاحها، على سبيل المثال، عن طريق تسليط الضوء على أجزاء من المنطق لإظهار الحالة الحالية أثناء التشغيل أو عبر المحاكاة.

سيقوم البرنامج بتحميل وتنزيل برنامج PLC لأغراض النسخ الاحتياطي والاستعادة.

في بعض نماذج وحدة التحكم القابلة للبرمجة، يتم نقل البرنامج من الكمبيوتر الشخصي إلى وحدة التحكم القابلة للبرمجة من خلال لوحة برمجة تكتب البرنامج في شريحة قابلة للإزالة مثل ذاكرة القراءة فقط القابلة للقراءة فقط.

تحت معيار IEC 61131-3يمكن برمجة وحدات التحكم المنطقية القابلة للبرمجة (PLC) باستخدام لغات البرمجة المعتمدة على المعايير.

لغة البرمجة الأكثر استخدامًا هي مخطط السلم (LD) والمعروف أيضًا باسم منطق السلم.

يستخدم منطق ملف الاتصال لإنشاء برامج مثل مخطط التحكم الكهربائي.

تتوفر تدوينات برمجة رسومية تسمى "المخططات الوظيفية المتسلسلة" على بعض وحدات التحكم القابلة للبرمجة.

نموذج يحاكي أجهزة لوحة التحكم الكهروميكانيكية (مثل جهات الاتصال وملفات المرحلات) التي حلت محلها أجهزة التحكم المنطقية القابلة للبرمجة.

ويظل هذا النموذج شائعًا حتى يومنا هذا.

يقوم IEC 61131-3 حاليًا بتعريف أربع لغات برمجة لأنظمة التحكم القابلة للبرمجة: مخطط كتلة الوظيفة (FBD)، ومخطط السلم (LD)، والنص المنظم (ST؛ مشابه للغة برمجة Pascal)، ومخطط الوظيفة التسلسلي (SFC).

تؤكد هذه التقنيات على التنظيم المنطقي للعمليات.

في حين أن المفاهيم الأساسية لبرمجة PLC مشتركة بين جميع الشركات المصنعة، فإن الاختلافات في عنونة الإدخال/الإخراج، وتنظيم الذاكرة، ومجموعات التعليمات تعني أن برامج PLC لا يمكن تبادلها بشكل مثالي بين الشركات المصنعة المختلفة.

حتى ضمن نفس خط الإنتاج الخاص بشركة مصنعة واحدة، قد لا تكون النماذج المختلفة متوافقة بشكل مباشر.

ما هي أنواع صناديق PLC التي يمكن أن تقدمها شركة KDM؟

هناك عدة طرق لتصنيف صناديق PLC.

أولاً، هناك نوعان رئيسيان من PLC هما: PLC المدمج وPLC المعياري.

يأتي PLC المدمج داخل حاوية واحدة تحتوي على العديد من الوحدات المخزنة في علبة واحدة.

يحتوي على عدد ثابت من وحدات الإدخال/الإخراج وبطاقات الإدخال/الإخراج الخارجية.

لذلك، ليس لديه القدرة على توسيع الوحدات.

سيتم تحديد كل المدخلات والمخرجات من قبل الشركة المصنعة.

يسمح PLC المعياري بالتوسع المتعدد من خلال وحدات، حيث قد يتم زيادة مكونات الإدخال/الإخراج.

من السهل استخدامه لأن كل مكون مستقل عن الآخر.

وفقًا للحجم المادي، يمكن تقسيم صناديق PLC إلى PLC صغيرة وميكرو ونانوية.

هل يمكنك وصف النظام الكهربائي حيث يتم استخدام حاوية PLC؟

تُستخدم أجهزة التحكم المنطقية القابلة للبرمجة (PLC) بشكل أساسي في مواقع التصنيع والصناعة حيث تكون هناك حاجة إلى أتمتة العمليات.

كما ذكرنا أعلاه، تم إنشاء وحدات التحكم المنطقية القابلة للبرمجة لتشغيل عمليات مختلفة أثناء تصنيع منتجات السيارات، على سبيل المثال خطوط التجميعأو الأجهزة الروبوتية.

ما هي أنواع خيارات التثبيت المتاحة لي مع صناديق PLC KDM؟

يمكن أن تأتي صناديق PLC KDM على النحو التالي:

- قائم بذاته تركيبات.

- مثبت على الأرض تركيبات.

- مثبت على الحائط تركيبات الإضاءة (بما في ذلك تلك المثبتة على الأعمدة).

هل يمكنك تسمية المواد المستخدمة في تصنيع صناديق PLC؟

في الأساس، يستخدم المتخصصون في KDM غير قابل للصدأ و الفولاذ الكربوني لتصنيع صناديق PLC.

ومع ذلك، إذا لزم الأمر، يمكن استخدام مواد أخرى (مثل أنواع مختلفة من بلاستيك، الألياف الزجاجية، الألومنيوم، إلخ.)

كيفية اختبار سلامة صناديق PLC ضد التأثيرات البيئية الخطرة؟

من أجل اختبار قدرة العلبة على مقاومة التآكل، يتم تعريضها لغاز الأمونيا.

ال ايسا جي 3 وتضمن اختبار التآكل التعرض للأمونيا بتركيز 25 جزء في المليون لفترة متواصلة مدتها 30 يومًا.

تجدر الإشارة إلى أن مثل هذه الاختبارات تتم بدون تركيب المعدات داخل حاوية (أي التلوث المباشر للوحدات والحاملات).

ومن ثم، فإن هذا يعادل عمرًا أطول بكثير للتركيب داخل خزانة، مع التعرض العرضي للغاز بسبب فتح باب العلبة، أو التسرب بتركيز أقل إلى داخل العلبة.

كما يمكن اختبار العلبة وفقًا لـ الملكية الفكرية و نيما المعايير.

إذا كنت ترغب في معرفة المزيد عن هذه الاختبارات، يرجى زيارة الصفحة التالية.

ماذا عن إدارة الضوضاء والحرارة في علبة PLC؟

ينبغي أن يؤدي تنفيذ التوصيات الموضحة مسبقًا إلى توفير ظروف تشغيل مواتية لمعظم تطبيقات التحكم القابلة للبرمجة.

ومع ذلك، في بعض التطبيقات، قد تكون بيئة التشغيل مليئة بظروف قاسية تتطلب اهتماما خاصا.

وتشمل هذه الظروف المعاكسة الضوضاء المفرطة والحرارة وتقلبات الخطوط المزعجة.

يصف هذا القسم هذه الظروف ويقدم التدابير اللازمة لتقليل آثارها.

الضوضاء المفرطة

نادرًا ما يؤدي الضوضاء الكهربائية إلى إتلاف مكونات PLC، ما لم تكن هناك مستويات طاقة أو جهد عالية للغاية.

ومع ذلك، فإن الأعطال المؤقتة الناجمة عن الضوضاء قد تؤدي إلى تشغيل الآلات بشكل خطير في بعض التطبيقات.

قد يكون الضوضاء موجودة فقط في أوقات معينة، أو قد تظهر على فترات واسعة النطاق.

وفي بعض الحالات، قد يكون موجودا بشكل مستمر.

الحالة الأولى هي الأصعب في عزلها وتصحيحها.

عادة ما يدخل الضوضاء إلى النظام من خلال خطوط الإدخال والإخراج وإمدادات الطاقة.

يمكن أيضًا ربط الضوضاء بهذه الخطوط بشكل إلكتروستاتيكي من خلال السعة بينها وبين خطوط حاملة إشارة الضوضاء.

يؤدي وجود موصلات عالية الجهد أو طويلة ومتقاربة بشكل عام إلى حدوث هذا التأثير.

اقتران المجالات المغناطيسية يمكن أن يحدث أيضًا عندما تكون خطوط التحكم قريبة من خطوط تحمل تيارات كبيرة.

تشمل الأجهزة التي تعد مولدات محتملة للضوضاء المرحلات، والملفات اللولبية، والمحركات، ومشغلات المحركات، وخاصةً عند تشغيلها بواسطة جهات اتصال صلبة، مثل أزرار الضغط ومفاتيح التحديد.

تكون أجهزة الإدخال والإخراج التناظرية وأجهزة الإرسال عرضة جدًا للضوضاء الناتجة عن المصادر الكهروميكانيكية، مما يتسبب في حدوث قفزات في الأرقام أثناء قراءة البيانات التناظرية.

لذلك، يجب إبعاد مشغلات المحركات والمحولات والأجهزة الكهروميكانيكية الأخرى عن الإشارات التناظرية والواجهات وأجهزة الإرسال.

على الرغم من أن تصميم عناصر التحكم في الحالة الصلبة يوفر قدرًا معقولاً من مقاومة الضوضاء، إلا أن المصمم يجب أن يتخذ احتياطات خاصة لتقليل الضوضاء، خاصةً عندما تكون إشارة الضوضاء المتوقعة لها خصائص مماثلة لإشارات إدخال التحكم المطلوبة.

ولزيادة هامش الضوضاء التشغيلية، يجب تركيب وحدة التحكم بعيدًا عن الأجهزة المولدة للضوضاء، مثل محركات التيار المتردد الكبيرة وآلات اللحام عالية التردد.

بالإضافة إلى ذلك، يجب قمع جميع الأحمال الحثية.

ينبغي تجميع أسلاك المحرك ثلاثية الطور معًا وتوجيهها بشكل منفصل عن أسلاك الإشارة منخفضة المستوى.

في بعض الأحيان، إذا كان مستوى الضوضاء حرجًا، فيجب قمع جميع أسلاك المحرك ثلاثي الطور.

حرارة زائدة

يمكن لوحدات التحكم القابلة للبرمجة أن تتحمل درجات حرارة تتراوح من 0 إلى 60 درجة مئوية.

يتم تبريدها عادة عن طريق الحمل الحراري، مما يعني أن عمودًا رأسيًا من الهواء، يتم سحبه في اتجاه تصاعدي فوق سطح المكونات، يعمل على تبريد PLC.

للحفاظ على درجة الحرارة ضمن الحدود، تبريد الهواء في قاعدة النظام يجب ألا تتجاوز درجة الحرارة 60 درجة مئوية.

يجب أن تكون المسافات بين مكونات PLC مناسبة عند تثبيتها لتجنب الحرارة الزائدة.

يمكن للشركة المصنعة تقديم توصيات التباعد، والتي تعتمد على الظروف النموذجية لمعظم تطبيقات PLC.

الشروط النموذجية هي كما يلي:

- 60% من المدخلات تكون قيد التشغيل في أي وقت؛

- 30% من المخرجات تكون قيد التشغيل في أي وقت؛

- يتوافق التيار الذي توفره جميع الوحدات مجتمعة مع المواصفات التي توفرها الشركة المصنعة؛

- درجة حرارة الهواء حوالي 40 درجة مئوية.

إن المواقف التي تكون فيها معظم وحدات الإدخال/الإخراج قيد التشغيل في نفس الوقت وتكون درجة حرارة الهواء أعلى من 40 درجة مئوية ليست نموذجية.

في هذه الحالات، يجب أن تكون المسافة بين المكونات أكبر لتوفير تبريد الحمل الحراري بشكل أفضل.

إذا كانت المعدات الموجودة داخل العلبة أو خارجها تولد كميات كبيرة من الحرارة وكان نظام الإدخال/الإخراج قيد التشغيل باستمرار، فيجب إيقاف تشغيل العلبة تحتوي على مروحة وهذا من شأنه أن يقلل من النقاط الساخنة بالقرب من نظام PLC من خلال توفير دوران جيد للهواء.

يجب أن يمر الهواء الذي يتم جلبه بواسطة المروحة أولاً عبر مرشح لمنع الأوساخ أو الملوثات الأخرى من دخول العلبة.

يتسبب الغبار في إعاقة قدرة المكونات على تبديد الحرارة، فضلاً عن إلحاق الضرر بمبددات الحرارة عندما تنخفض الموصلية الحرارية للهواء المحيط.

في حالات الحرارة الشديدة، يجب تجهيز الحاوية بوحدة تكييف هواء أو نظام تحكم في التبريد يستخدم الهواء المضغوط.

إن ترك أبواب العلبة مفتوحة لتبريد النظام ليس ممارسة جيدة لأن هذا يسمح للغبار الموصل بالدخول إلى النظام.

هل يجب علي التحقق من شروط PLC قبل البدء في تشغيله؟

قبل توصيل الطاقة إلى النظام، يجب على المستخدم إجراء عدة فحوصات نهائية لمكونات الأجهزة والتوصيلات المتبادلة.

ومن المؤكد أن عمليات التفتيش هذه ستتطلب وقتا إضافيا.

ومع ذلك، فإن هذا الوقت المستثمر سوف يقلل دائمًا تقريبًا من إجمالي وقت بدء التشغيل، وخاصة بالنسبة للأنظمة الكبيرة التي تحتوي على العديد من أجهزة الإدخال/الإخراج.

تتعلق القائمة التالية بإجراءات ما قبل بدء التشغيل:

- قم بفحص النظام بصريًا للتأكد من أن كل شيء أجهزة PLC المكونات موجودة. تحقق من أرقام الطراز الصحيحة لكل مكون.

- قم بفحص جميع مكونات وحدة المعالجة المركزية ووحدات الإدخال/الإخراج للتأكد من تثبيتها في مواقع الفتحات الصحيحة ووضعها بشكل آمن في مكانها.

- تأكد من توصيل الطاقة الواردة بشكل صحيح بمصدر الطاقة (والمحول) ومن توجيه طاقة النظام وتوصيلها بشكل صحيح بكل رف إدخال/إخراج.

- تأكد من أن كابلات اتصالات الإدخال/الإخراج التي تربط المعالج برفوف الإدخال/الإخراج الفردية تتوافق مع تعيين عنوان رف الإدخال/الإخراج.

- تأكد من أن جميع توصيلات أسلاك الإدخال/الإخراج في نهاية وحدة التحكم في مكانها ومن أنها مغلقة بإحكام. استخدم مستند تعيين عنوان الإدخال/الإخراج للتحقق من أن كل سلك مغلق عند النقطة الصحيحة.

- تأكد من أن توصيلات الأسلاك الناتجة موجودة في مكانها ومن نهايتها بشكل صحيح في نهاية جهاز الحقل.

- تأكد من مسح ذاكرة النظام من برامج التحكم المخزنة مسبقًا. إذا تم تخزين برنامج التحكم في EPROM، فقم بإزالة الشرائح مؤقتًا.

فحص الأسلاك المدخلة الثابتة

يجب إجراء فحص الأسلاك المدخلة الثابتة مع تطبيق الطاقة على وحدة التحكم وأجهزة الإدخال.

سيعمل هذا الفحص على التحقق من توصيل كل جهاز إدخال بالمنفذ الصحيح محطة الإدخال وأن وحدات الإدخال أو النقاط تعمل بشكل صحيح.

نظرًا لأن هذا الاختبار يتم إجراؤه قبل اختبارات النظام الأخرى، فسوف يتحقق أيضًا من أن المعالج وجهاز البرمجة في حالة عمل جيدة.

يمكن التحقق من توصيلات الإدخال الصحيحة باستخدام الإجراءات التالية:

- ضع وحدة التحكم في وضع يمنع PLC من أي عملية أوتوماتيكية. يختلف هذا الوضع حسب طراز PLC، ولكنه عادةً ما يكون متوقفًا أو معطلاً أو مبرمجًا وما إلى ذلك.

- قم بتوصيل الطاقة إلى مصدر الطاقة للنظام وأجهزة الإدخال. تأكد من أن جميع أجزاء النظام مؤشرات التشخيص تظهر التشغيل السليم. المؤشرات النموذجية هي التيار المتردد سليم، والتيار المستمر سليم، والمعالج سليم، والذاكرة سليمة، واتصالات الإدخال/الإخراج سليمة.

- تأكد من أن دائرة إيقاف الطوارئ ستقوم بفصل الطاقة عن أجهزة الإدخال/الإخراج.

- قم بتنشيط كل جهاز إدخال يدويًا. راقب مؤشر حالة LED المقابل على وحدة الإدخال و/أو راقب نفس العنوان على جهاز البرمجة المستخدم. إذا تم توصيله بشكل صحيح، فسيضيء المؤشر. إذا أضاء مؤشر غير المؤشر المتوقع عند تنشيط جهاز الإدخال، فقد يكون جهاز الإدخال موصلاً بطرف الإدخال الخاطئ. إذا لم يضيء أي مؤشر، فقد يكون هناك خلل إما في جهاز الإدخال أو الأسلاك الميدانية أو وحدة الإدخال

- اتخذ الاحتياطات اللازمة لتجنب الإصابة أو التلف عند تنشيط أجهزة الإدخال المتصلة على التوالي بأحمال خارجية لـ PLC.

فحص الأسلاك الكهربائية الناتجة الثابتة

يجب إجراء فحص الأسلاك المخرجية الثابتة مع تطبيق الطاقة على وحدة التحكم وأجهزة الإخراج.

الممارسة الآمنة هي فصل جميع أجهزة الإخراج التي تنطوي على حركة ميكانيكية (على سبيل المثال، المحركات, ملفات لولبية، إلخ.).

عند إجراء فحص الأسلاك الإخراجية الثابتة، سيتحقق من أن كل جهاز إخراج متصل بعنوان الطرفية الصحيح وأن الجهاز ووحدة الإخراج يعملان بشكل صحيح.

ينبغي استخدام الإجراءات التالية للتحقق من أسلاك الإخراج:

- قطع الاتصال محليًا بجميع أجهزة الإخراج مما سيؤدي إلى حركة ميكانيكية.

- قم بتوصيل الطاقة إلى وحدة التحكم وأجهزة الإدخال/الإخراج. إذا كان التوقف الطارئ يمكن أن يؤدي إلى إزالة الطاقة من المخرجات، فتأكد من أن الدائرة تزيل الطاقة عند تنشيطها.

- قم بإجراء فحص ثابت للمخرجات واحدًا تلو الآخر. إذا كان المخرج عبارة عن محرك أو جهاز آخر تم فصله محليًا، فأعد توصيل الطاقة إلى هذا الجهاز فقط قبل الفحص. يمكن إجراء فحص عملية الإخراج باستخدام إحدى الطرق التالية:

- بافتراض أن وحدة التحكم بها وظيفة إجبار، اختبر كل خرج باستخدام جهاز البرمجة، عن طريق إجبار الخرج على التشغيل وتعيين عنوان الطرف المقابل (النقطة) على 1. إذا تم التوصيل بشكل صحيح، فسوف يضيء مؤشر LED المقابل وسوف يتم تنشيط الجهاز. إذا أضاء مؤشر غير المؤشر المتوقع عند إجبار عنوان الطرف، فقد يكون جهاز الإخراج موصلاً بطرف الإخراج الخاطئ (لا يحدث تشغيل غير مقصود للآلة لأن المخرجات الدوارة وغيرها من المخرجات المنتجة للحركة غير متصلة). إذا لم يضيء أي مؤشر، فقد يكون هناك خلل في جهاز الإخراج أو الأسلاك الميدانية أو وحدة الإخراج.

- قم ببرمجة درجة صوت وهمية، والتي يمكن استخدامها بشكل متكرر لاختبار كل خرج، عن طريق برمجة درجة صوت واحدة بجهة اتصال واحدة مفتوحة بشكل طبيعي (على سبيل المثال، زر ضغط في مكان مناسب) للتحكم في الخرج. ضع وحدة المعالجة المركزية إما في وضع التشغيل أو المسح الفردي أو وضع مماثل، حسب وحدة التحكم. مع وضع وحدة التحكم في وضع التشغيل، اضغط على زر الضغط لإجراء الاختبار. مع وضع وحدة التحكم في وضع المسح الفردي، اضغط مع الاستمرار على زر الضغط أثناء تنفيذ وحدة التحكم للمسح الفردي. راقب جهاز الإخراج ومؤشر LED، كما هو موضح في الإجراء الأول.

مراجعة برنامج التحكم

إن فحص برنامج التحكم هو ببساطة مراجعة نهائية للبرنامج. برنامج التحكم.

يمكن إجراء هذا الفحص في أي وقت، ولكن يجب القيام به قبل تحميل البرنامج في الذاكرة للتحقق الديناميكي من النظام.

مطلوب حزمة توثيق كاملة تربط برنامج التحكم بالأجهزة الميدانية الفعلية لإجراء فحص برنامج التحكم.

المستندات، مثل تعيينات العناوين و مخططات الأسلاك، يجب أن تعكس أي تعديلات قد حدثت أثناء عمليات فحص الأسلاك الثابتة.

عند تنفيذ هذه المراجعة النهائية للبرنامج، سيتم التحقق من أن النسخة الورقية النهائية للبرنامج، والتي سيتم تحميلها في الذاكرة، خالية من الأخطاء أو على الأقل تتفق مع وثائق التصميم الأصلية.

فيما يلي قائمة مرجعية للتحقق النهائي من برنامج التحكم:

- باستخدام نسخة مطبوعة من مستند توصيلات الإدخال/الإخراج، تأكد من أن كل جهاز إخراج يتم التحكم فيه لديه درجة إخراج مبرمجة بنفس العنوان.

- افحص النسخة المطبوعة بحثًا عن الأخطاء التي ربما حدثت أثناء إدخال البرنامج. تأكد من أن جميع جهات اتصال البرنامج والمخرجات الداخلية لها تعيينات عناوين صالحة.

- تأكد من أن جميع قيم المؤقت والعداد والقيم المحددة مسبقًا صحيحة.

فحص النظام الديناميكي

التحقق الديناميكي للنظام هو إجراء يتحقق من منطق برنامج التحكم لضمان التشغيل الصحيح للمخرجات.

تفترض هذه العملية أن جميع الفحوصات الثابتة قد تم إجراؤها، وأن الأسلاك صحيحة، وأن مكونات الأجهزة تعمل بشكل صحيح، وأن البرنامج تمت مراجعته بدقة.

أثناء عملية الخروج الديناميكية، من الآمن وضع النظام تحت السيطرة التلقائية الكاملة تدريجيًا.

على الرغم من أنه من الممكن بدء تشغيل الأنظمة الصغيرة دفعة واحدة، إلا أنه يجب بدء تشغيل النظام الكبير على أقسام.

تستخدم الأنظمة الكبيرة عمومًا أنظمة فرعية بعيدة تتحكم في أقسام مختلفة من الماكينة أو العملية.

إن تشغيل نظام فرعي واحد في كل مرة يسمح للنظام الإجمالي بالبدء بأقصى درجات الأمان والكفاءة.

يمكن تعطيل الأنظمة الفرعية البعيدة مؤقتًا إما عن طريق إزالة الطاقة محليًا أو عن طريق فصل رابط اتصالاتها مع وحدة المعالجة المركزية.

تستعرض الممارسات التالية الإجراءات المتبعة لتسجيل الخروج من النظام الديناميكي:

- قم بتحميل برنامج التحكم إلى ذاكرة PLC.

- اختبار منطق التحكم باستخدام إحدى الطرق التالية:

- قم بتحويل وحدة التحكم إلى وضع الاختبار، إذا كان متاحًا، والذي سيسمح بتنفيذ برنامج التحكم وتصحيح أخطائه أثناء تعطيل المخرجات. تحقق من كل درجة من خلال ملاحظة حالة مؤشرات LED للإخراج أو من خلال مراقبة درجة الإخراج المقابلة على جهاز البرمجة.

- إذا كان لابد من تشغيل وحدة التحكم في وضع التشغيل لتحديث المخرجات أثناء الاختبارات، فافصل محليًا المخرجات التي لا يتم اختبارها، لتجنب التلف أو الضرر. إذا كانت هناك تعليمات MCR أو تعليمات مماثلة متاحة، فاستخدمها لتجاوز تنفيذ المخرجات التي لا يتم اختبارها، بحيث لا يكون فصل أجهزة الإخراج ضروريًا.

- تحقق من كل درجة للتأكد من التشغيل المنطقي الصحيح، وقم بتعديل المنطق إذا لزم الأمر. تعد عملية المسح الفردية أداة مفيدة لتصحيح أخطاء منطق التحكم. تسمح هذه العملية للمستخدم بمراقبة كل درجة أثناء تنفيذ كل عملية مسح.

- عندما تشير الاختبارات إلى أن كل المنطق يتحكم بشكل صحيح في المخرجات، قم بإزالة كل الدرجات المؤقتة التي ربما تم استخدامها (MCRs، إلخ). ضع وحدة التحكم في وضع التشغيل، واختبر تشغيل النظام بالكامل. إذا كانت كل الإجراءات صحيحة، فيجب أن يعمل التحكم التلقائي بالكامل بسلاسة.

- قم على الفور بتوثيق جميع التعديلات التي أجريت على منطق التحكم، وراجع الوثائق الأصلية. احصل على نسخة قابلة للتكرار من البرنامج في أقرب وقت ممكن.

كيفية صيانة علبة PLC والمكونات الداخلية بشكل فعال؟

تم تصميم وحدات التحكم القابلة للبرمجة لتكون سهلة الصيانة، لضمان التشغيل الخالي من المشاكل.

مع ذلك، لا يزال هناك العديد من جوانب الصيانة التي ينبغي أخذها في الاعتبار بمجرد وضع النظام وتشغيله.

ستعمل بعض التدابير، إذا تم تنفيذها بشكل دوري، على تقليل فرصة حدوث خلل في النظام.

يتناول هذا القسم بعض الممارسات التي ينبغي اتباعها للحفاظ على النظام في حالة تشغيل جيدة.

تتضمن الصيانة الوقائية لأنظمة التحكم القابلة للبرمجة عددًا قليلاً من الإجراءات الأساسية، مما يقلل بشكل كبير من معدل فشل مكونات النظام.

يجب جدولة الصيانة الوقائية لنظام PLC مع الصيانة المنتظمة للآلة أو المعدات بحيث تتوقف المعدات ووحدة التحكم عن العمل لمدة أدنى من الوقت.

ومع ذلك، فإن جدول الصيانة الوقائية لجهاز التحكم PLC يعتمد على بيئة وحدة التحكم - فكلما كانت البيئة أكثر قسوة، زادت وتيرة الصيانة.

وفيما يلي إرشادات للتدابير الوقائية:

- قم بتنظيف أو استبدال أي مرشحات تم تركيبها في الحاويات بشكل دوري وفقًا لكمية الغبار في المنطقة. لا تنتظر حتى موعد الصيانة المقررة للجهاز لفحص المرشح. ستضمن هذه الممارسة وجود دوران هواء نظيف داخل الحاوية.

- لا تسمح للأوساخ والغبار بالتراكم على مكونات PLC؛ حيث إن وحدة المعالجة المركزية ونظام الإدخال/الإخراج غير مصممين ليكونا مقاوم للغبارإذا تراكم الغبار على مشعات التبريد والدوائر الإلكترونية، فقد يعيق ذلك عملية تبديد الحرارة، مما يتسبب في حدوث خلل في الدائرة. وعلاوة على ذلك، إذا وصل الغبار الموصل إلى اللوحات الإلكترونية، فقد يتسبب في حدوث ماس كهربائي، مما قد يؤدي إلى تلف دائم للوحة الدائرة.

- قم بإجراء فحص دوري للتوصيلات بوحدات الإدخال/الإخراج للتأكد من أن جميع المقابس والمقابس وشرائط المحطات والوحدات بها توصيلات جيدة. تأكد أيضًا من تثبيت الوحدة بشكل آمن. قم بإجراء هذا النوع من الفحص بشكل متكرر عندما يكون نظام PLC موجودًا في منطقة تتعرض لاهتزازات مستمرة، مما قد يؤدي إلى إرخاء التوصيلات الطرفية.

- تأكد من عدم وضع معدات ثقيلة تولد ضوضاء بالقرب من PLC. تأكد من إبعاد العناصر غير الضرورية عن المعدات الموجودة داخل العلبة. قد يؤدي ترك عناصر، مثل الرسومات أو أدلة التثبيت أو مواد أخرى، فوق رف وحدة المعالجة المركزية أو علب الرفوف الأخرى إلى إعاقة تدفق الهواء وإنشاء نقاط ساخنة، مما قد يتسبب في حدوث عطل في النظام.

- إذا كان غلاف نظام PLC موجودًا في بيئة تظهر فيها اهتزازات، فقم بتثبيت كاشف اهتزاز يمكنه التفاعل مع PLC كإجراء وقائي. بهذه الطريقة، يمكن لوحدة التحكم القابلة للبرمجة مراقبة مستويات الاهتزاز العالية، والتي قد تؤدي إلى فك التوصيلات.

من الجيد أن تحتفظ بمخزون من قطع الغيار في متناول اليد.

ستعمل هذه الممارسة على تقليل وقت التوقف الناتج عن فشل المكونات.

في حالة الفشل، فإن وجود قطع الغيار المناسبة في المخزون قد يعني إيقاف التشغيل لمدة دقائق فقط، بدلاً من ساعات أو أيام.

كقاعدة عامة، يجب أن تكون كمية قطعة الغيار المخزنة 10% من عدد تلك القطعة المستخدمة.

إذا تم استخدام جزء ما بشكل غير متكرر، فيمكن تخزين أقل من 10% من هذا الجزء المعين.

يجب أن يكون لكل من مكونات لوحة وحدة المعالجة المركزية الرئيسية قطعة احتياطية واحدة، بغض النظر عن عدد وحدات المعالجة المركزية المستخدمة.

يجب أن يكون لكل مصدر طاقة، سواء كان رئيسيًا أو مساعدًا، مصدر احتياطي أيضًا.

قد تتطلب بعض التطبيقات إجراء فحص كامل رف وحدة المعالجة المركزية كقطعة احتياطية.

تحدث هذه الحالة المتطرفة عندما يتعين تشغيل نظام معطل على الفور، دون ترك أي وقت لتحديد لوحة وحدة المعالجة المركزية التي فشلت.

إذا كان من الضروري استبدال وحدة ما، فيجب على المستخدم التأكد من أن وحدة الاستبدال التي يتم تركيبها هي النوع الصحيح.

تسمح بعض أنظمة الإدخال/الإخراج باستبدال الوحدات أثناء استمرار تطبيق الطاقة، ولكن قد تتطلب الأنظمة الأخرى إزالة الطاقة.

إذا أدى استبدال الوحدة إلى حل المشكلة، ولكن الفشل يتكرر خلال فترة قصيرة نسبيًا، فيجب على المستخدم التحقق من الأحمال الحثية.

قد تولد الأحمال الحثية طفرات في الجهد والتيار، وفي هذه الحالة قد يكون من الضروري قمعها خارجيًا.

إذا انفجر فتيل الوحدة مرة أخرى بعد استبداله، فقد تكون المشكلة في تجاوز حد تيار خرج الوحدة أو حدوث ماس كهربائي في جهاز الإخراج.

طلب مرفق PLC الأخير

صناديق PLC

تُستخدم صناديق PLC في لوحات التحكم الصناعية ووحدات المعالجة المركزية داخل الشركات. وهي تحافظ على PLC وغيرها من الأجهزة الإلكترونية الحساسة في حالة ممتازة. كما تحمي هذه الصناديق الفنيين من ملامسة الأجزاء النشطة.

صناديق PLC

يضمن غلاف PLC الاستدامة طويلة الأمد. ويمكنه المساعدة في التشغيل السليم لجميع المكونات المؤمنة.

ما هي تطبيقات صناديق PLC؟

تم تصميم صناديق PLC خصيصًا للعمل بشكل جيد في التطبيقات الداخلية والخارجية. سواء كان الأمر يتعلق بتوزيع الطاقة الكهربائية أو الهندسة، فإن صناديق PLC تعمل بشكل ممتاز. تُستخدم عادةً في:

- خطوط التصنيع

- أنظمة النقل

- مصافي النفط

- الأتمتة الداخلية والخارجية

ما هي الأجزاء التي يحتوي عليها صندوق PLC؟

- مصادر الطاقة

- الموجهات

- مفاتيح

- المتحكمات الدقيقة

- التمديدات الكهربائية

- أجهزة الألياف البصرية

- أجزاء أخرى.

تحمي علب PLC الإلكترونيات من:

- درجات حرارة عالية

- رُطُوبَة

- رطوبة

- الغبار، الماء، النفط

- الصدمات والاهتزازات

- القوى الميكانيكية

- البيئات المسببة للتآكل.

ما هي العناصر التي يمكن أن تقلل من عمر علب PLC؟

تؤثر الحرارة الزائدة والرطوبة على مدة عمل علب PLC الخاصة بك. ويمكن أن تؤدي إلى حدوث أعطال كبيرة في النظام. وقد تؤدي إلى صدمة كهربائية محتملة للمشغلين

ما هي الجوانب التي يجب مراعاتها عند اختيار مواد غلاف PLC المناسبة؟

يجب أن يتم تجميع علبة PLC من أجود المواد. ويجب أن توفر:

- مقاومة الطقس

- سلامة غير قابلة للكسر

- مقاومة التأثير

- مقاومة للخدش

- مقاومة التآكل

- حماية من الأشعة فوق البنفسجية

- حماية درجة الحرارة

ما هي المواد المستخدمة في إنتاج صناديق PLC؟

يلعب اختيار المادة المناسبة لعلب PLC دورًا حيويًا في متانتها وطول عمرها. فيما يلي بعض المواد المستخدمة في تصنيع علب PLC:

فُولاَذ – الفولاذ مادة صلبة مناسبة لإنتاج علب PLC. ومن بين مزاياه تعدد استخداماته ومرونته. كما أنه مقاوم للحريق والطقس. ويمكن لهذه المادة تحسين جودة البناء.

الفولاذ المجلفن – تتميز علب PLC المصنوعة من الفولاذ المجلفن بطلاء متين. وتوفر حماية شاملة للمكونات الكهربائية. وتوفر هذه المادة صيانة أقل وهي صديقة للبيئة.

الفولاذ المقاوم للصدأ تتميز صناديق PLC المصنوعة من الفولاذ المقاوم للصدأ بمظهر أنيق ونظيف. كما أنها توفر مقاومة عالية للصدأ والتآكل. يُعرف الفولاذ المقاوم للصدأ بمقاومته للصدمات وخصائصه القوية. كما أنه سهل التنظيف والصيانة. ولكنه مادة ثقيلة وأكثر تكلفة من المواد الأخرى.

الألومنيوم- تتميز علب PLC المصنوعة من الألومنيوم بالمتانة. فهي تتحمل درجات الحرارة المرتفعة. كما أنها مقاومة للتآكل والصدأ. وهي أكثر تكلفة مقارنة بعلب PLC المصنوعة من البلاستيك.

الفولاذ الكربوني تعتبر صناديق PLC المصنوعة من الفولاذ الكربوني ميسورة التكلفة وصلبة. ولكن لسوء الحظ، هذه المادة معرضة للصدأ. يجب عليك مراعاة التطبيق أولاً قبل اختيار هذه المادة.

بلاستيك البولي كربونات إن غلاف PLC البلاستيكي المصنوع من البولي كربونات أرخص من المواد الأخرى المذكورة أعلاه. ونظرًا لخصائصه المقاومة للأشعة فوق البنفسجية، فهو مناسب للتطبيقات الخارجية. توفر هذه المادة مقاومة أفضل للصدمات.

ما الذي يجب مراعاته قبل شراء صناديق PLC؟

مواد التغليف

إذا اخترت حاوية PLC مصنوعة من مواد عالية الجودة، فيمكنك ضمان الاستخدام طويل الأمد. الفولاذ المقاوم للصدأ والألومنيوم والفولاذ المجلفن هي بعض من أفضل الخيارات لهذه الحاوية.

أبعاد العلبة

انتبه إلى أبعاد أو أحجام حاوية PLC. تعتمد أبعاد الحاويات على المعدات التي ستثبتها بداخلها. يمكن تصميمها بعمق من 16 إلى 20 بوصة، وارتفاع من 62 إلى 78 بوصة، وعرض من 23 إلى 31 بوصة.

توافق العلبة

ضع في اعتبارك مدى توافق أغلفة الأجهزة الكهربائية لديك مع المعدات الكهربائية. تحقق من إمكانية تركيب المعدات داخلها.

وظيفة العلبة

تتمتع صناديق PLC بالعديد من الوظائف. تأكد من أنك تعرف ما تنوي تحقيقه من خلال الصندوق. تفضل بعض الشركات صناديق PLC لحماية معداتها الكهربائية. بينما تستخدمها شركات أخرى للحفاظ على عناصر التحكم الخاصة بها منظمة. كما أنها تأتي بميزات مفيدة اعتمادًا على الجوانب المحددة التي تحتاجها.

تطبيق المرفق

يجب عليك التأكد من التطبيق الذي يستهدفه الغلاف الخاص بك. اعتمادًا على تطبيق الغلاف، يمكن للشركة المصنعة أن تقرر أفضل غلاف PLC لك.

حماية العلبة

يجب أن تتوافق علب PLC مع معايير أنظمة تصنيف NEMA وIP. فهي تضمن حماية ممتازة ضد مخاطر التطبيقات الصناعية.

هل تتوفر صناديق PLC مخصصة؟

نعم بالطبع. توفر العديد من الشركات المصنعة مواصفات مخصصة لتلبية متطلبات علب PLC الخاصة بك مثل:

- عرض

- عمق

- الألوان

- مساحة الرف

- تصاميم الأبواب

- خيارات قابلة للقفل

- اختيارات اللوحة

- طلاء مسحوق/تشطيب

- تصنيفات الشهادات

ما هي مميزات صناديق PLC؟

مميزات صناديق PLC

تتميز صناديق PLC بخصائص فريدة. وهي مناسبة لاحتياجاتك المحددة. فيما يلي بعض المزايا التي تتمتع بها صناديق PLC:

المرونة

تم تصميم صناديق PLC لتوفير المرونة. فهي توفر المساحة ويمكن أن تتناسب مع مقدار المساحة التي تعمل بها.

سهولة الوصول

يمكنك الوصول بسهولة إلى إلكترونياتك وكابلاتك من خلال علب PLC. فهي تتيح لك استخدام المكونات الكهربائية بشكل رائع. تتميز هذه العلبة بتصميم سهل لإدارة الكابلات أو الأسلاك. ويمكن تصميمها بشاشة صغيرة لمراقبة العمليات أو التحكم فيها وزر تشغيل/إيقاف تشغيل سريع على الباب.

جودة عالية

تُصنع صناديق PLC من مكونات متينة وموثوقة.

كفاءة محسنة

توفر صناديق PLC كفاءة متزايدة لإلكترونياتك.

فعالة من حيث التكلفة

إن استخدام علب الفولاذ يمكن أن يوفر لك التكاليف نظرًا لقلة ميزات صيانتها. كما أن علبة PLC تدوم لفترة أطول. ويمكنك توفير المال عن طريق شراء علبة أخرى.

صديق للبيئة وقابل لإعادة التدوير

عندما يصل غلاف PLC إلى عمره الافتراضي، يمكنك إعادة تدويره. ويمكن تشكيله إلى غلاف PLC جديد. يسهل تنظيف وصيانة غلافات PLC. وبالتالي، تستخدمها العديد من مرافق المعالجة والتصنيع.

سهولة التركيب

يعد تركيب حاوية PLC سريعًا وسهلاً.

آمنة ومتينة

تعتبر صناديق PLC آمنة ومتعددة الاستخدامات. وهي آمنة للتعامل معها من قبل المشغل.

يمكنه مقاومة العديد من العناصر مثل التآكل والآفات والحرائق، كما يمكنه تحمل الظروف القاسية بما في ذلك درجات الحرارة المرتفعة للغاية والمناخات الرطبة.

حماية تصنيف NEMA

تصنيفات NEMA لوحدات PLC

يخبرنا معيار تصنيف NEMA بأنواع البيئات التي يمكن استخدام علب PLC فيها. ويمكنه تعزيز موثوقية هذه المنتجات وسلامتها.